用于主轴热控制的水冷机设计

2023-02-03李毅陈国华夏铭刘敦奇左乾君

李毅, 陈国华,2,夏铭,刘敦奇,2,左乾君,2

(1.湖北文理学院机械工程学院,湖北襄阳 441053;2.襄阳华中科技大学先进制造工程研究院,湖北襄阳 441000)

0 前言

随着制造业的不断发展,对于机床加工精度的要求也在不断提升[1]。大量研究表明,热误差对机床的加工精度有很大影响,它造成的加工误差占机床总误差的40%以上[2]。机床热误差已经被公认为是精密加工最重要的问题之一,而主轴热是机床热误差的主要误差源[3]。主轴有着发热量大、温升快和温度场分布不均匀的特点,长时间高速运转累积的大量的热量会对主轴轴向形变产生较大影响,从而影响主轴精度[4]。因此高效快速对主轴进行冷却,有效地控制主轴热成为一个亟待解决问题。

为了对主轴热误差进行有效控制,国内外学者对主轴冷却系统进行了不少研究,提出了一些理论和方法。李伟光等[5]针对SCM-Ⅲ型电主轴设计了一种新型的高速电主轴冷却系统,很好地解决高速电主轴的内部散热问题。SHI等[6]建立了一套主轴温度测量系统,用以测量不同转速条件下的主轴温度。LI等[7]提出了五点测量法,精准确定了机床敏感温度点,并通过GEP-WLSSVM方法构建了机床热误差模型。赵亮等人[8]构建了主轴系统的热-流-固有限元模型,有效预测主轴系统热特性的变化规律。吴军强等[9]设计一套采用循环液冷却的智能温控系统,解决了电磁热引起的机床精度下降的问题。刘腾[10]搭建起电主轴单元热态特性监测-控制平台,实现机床电主轴主动抑制及多种控温策略的实现及效果监测。吴金文等[11]采用BP神经网络结构,构造机床主轴热误差预测模型。房芳等人[12]提出了基于热图像的主轴径向热误差建模方法。罗勇等人[13]利用红外热像仪、位移传感器和温度传感器记录热误差数据,建立热误差模型和热误差补偿系统。苗恩铭等[14]提出了一种数控机床工作台平面度误差与主轴热误差的综合补偿方法。刘璞凌等[15]基于Cpk分析,提出了一种新的关键温度点的选择方法,基于关键温度点的温度数据和直接源自生产线的工件尺寸数据,构建了数控机床主轴径向热误差模型。

通过对现有的研究方法和技术路线进行分析可以发现,多数机床主轴热冷却设备缺乏集成性和多平台适装能力。本文作者提出一种用于机床主轴热控制的水冷机设计方案,以水冷机作为研究对象,根据制冷原理对水冷机进行总体设计,根据机床主轴的发热特点,对水冷机进行功能分析并提出控制原理与方法,最后通过实验验证水冷设计方案的可行性并评估温控效果。

1 水冷机系统总体设计

1.1 总体设计方案

主轴热源包括内部热源和外部热源,在标准的厂房作业环境下,外部热源对机床主轴热影响不大,故文中不考虑外部热源。内部热源主要包括轴承发热和电机发热,轴承发热的主要原因是摩擦生热,电机发热的主要原因是电机内部构件之间的机械损耗、电损耗和功率损耗。从传热方式考虑,电机内部产生的热量主要以导热的方式向外扩散,水冷机对主轴进行降温主要是以对流的形式将机床主轴产生的热量带走。基于以上发热原理,为实现主轴温度自动控制的技术目标,机床水冷机应当具备以下5个功能,即主轴温度监测、自调节温度控制程序、冷却水温度自动调节、冷却水压力自动调节和水冷机健康状态评估。为了实现这5项功能,水冷机系统应当包含以下4个结构模块(如图1所示),即制冷模块、液压循环模块、热交换模块和控制模块。以4个结构组成的执行单元,通过5项功能组成的控制单元实现机床主轴温度自动控制。

图1 总体结构设计Fig.1 Overall structure design

系统基本控制原理是,机床启动后,主轴开始高速运转,主轴内部热量增加,引起表面温度上升,温度传感器检测温度变化并将数据传递给上位机。上位机通过算法对数据进行拟合,模拟主轴温度变化规律,最后生成温度控制程序。温度控制程序设定目标冷却液参数,并调整水冷机功率使它泵出一定温度和流速的冷却水。液压循环模块在温度控制程序的控制下,对冷却水进行勾兑,使冷却水达到目标冷却液设定值,目标冷却液进入热交换模块对冷却位点进行降温。

1.2 机械结构设计

1.2.1 制冷模块设计

根据数控加工中心主要参数,对水冷机进行选型,选定的水冷机主要参数如表1所示。

表1 水冷机基本技术参数Tab.1 Basic technical parameters of water cooler

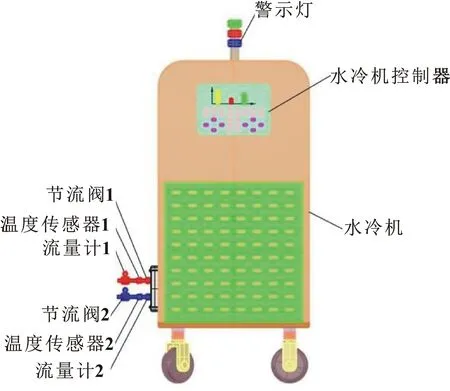

制冷模块主要的工作目标是为液压循环模块提供一定温度和流量的冷却水。制冷模块结构如图2所示,主要由水冷机、水冷机控制器、流量计、温度传感器、节流阀和警示灯组成。

图2 制冷模块结构 Fig.2 Refrigeration module structure

制冷模块基本控制原理是:水冷机根据温度控制程序设定的参数泵出一定温度和流速的冷却水,同时水冷机控制器与上位机建立通信,并根据冷却效果,自动调整自身工作参数,使冷却水参数不断逼近目标冷却液。水冷机出水口和进水口安装的水流量传感器和温度传感器监测进出水温度和流量,节流阀控制进出水流量。根据制冷模块控制主要结构和元器件布置位置。

1.2.2 液压循环模块设计

液压循环模块的主要目的是对从水冷机流入的冷却水的温度和流量进行适度调节。主要的设计思想是:通过液压循环控制模块对冷却水温度进行比兑调温,精确控制出水流速,实现多条冷却支路异温差速动态循环冷却。液压循环模块主要的组件包括电磁阀、增压泵、流量传感器、温度传感器及其他一些连接管。

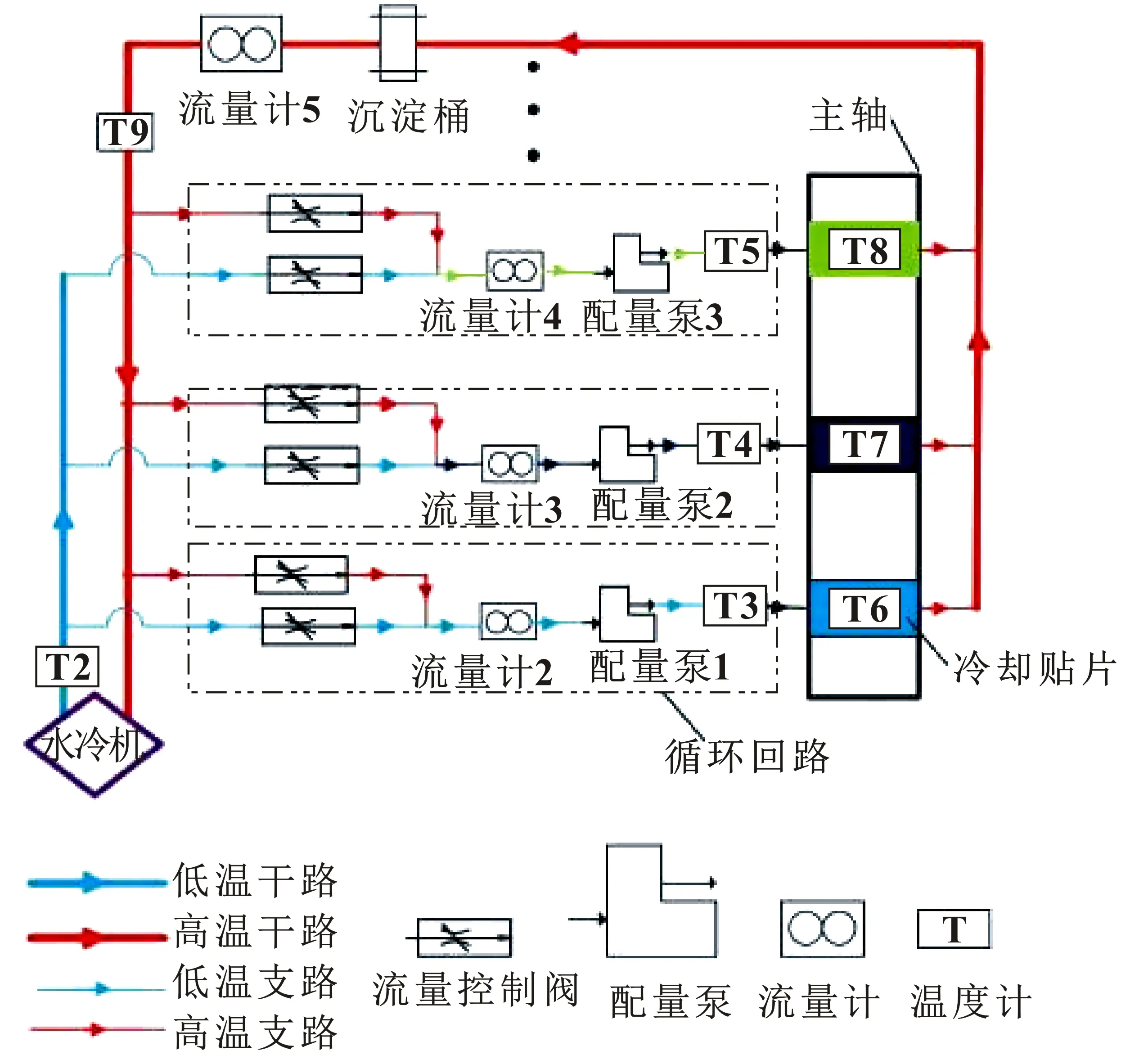

液压循环控制模块的基本控制原理(如图3所示)是:液压循环模块通过将低温干路的冷却水进行分流,形成若干条低温支路;同时将高温干路的配温水也进行分流,形成若干条高温支路,此时支路的冷却水和配温水的流量有所降低。之后通过流量控制阀精准控制支路水流量,通过增压泵对冷却水进行调温调压,使冷却水最大程度接近目标冷却液温度与流速,最后进入热交换模块对冷却位点进行冷却。完成冷却后一部分回流进高温干路成为配温水,一部分流回水冷机。

图3 液压循环模块控制原理 Fig.3 Control principle of hydraulic circulation module

1.2.3 热交换模块设计

热交换模块主要目的是通过热交换机构将主轴产生的热量带走。主要设计依据是:由于主轴温升时温度场的分布不均匀,传统U形冷凝管冷却效率比较低。文中的主要设计思想是:通过多条循环回路和模块化的冷却贴片对主轴冷却位点进行差异化冷却,通过评估冷却效果,调整冷却贴片的位置与数量。文中设计了一种新型的小型冷却贴片,尺寸小、易安装、传热能力强。热交换模块结构如图4所示,主要组件包括冷却贴片、冷凝管、温度传感器、固定条和连接管。

图4 热交换模块结构 Fig.4 Heat exchange module structure

热交换模块基本的控制原理是:目标冷却液进入冷却贴片后对主轴进行冷却,主轴上布设的温度传感器实时监测温变数据,上位机温度控制程序根据温变数据评估冷却效果,一方面可以调整冷却贴片的数量与位置,另一方面可以适时调整温度控制程序中制冷参数。根据热交换模块主要功能和原理设计冷却贴片。

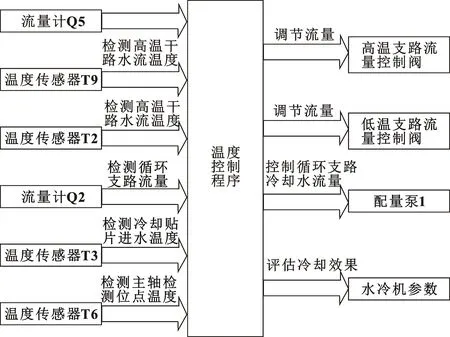

1.2.4 控制模块

控制模块设计目的有两点:(1)对各模块进行主动控制协调,主要是读取各个执行机构的数据参数,分析参数变化规律,并适时对各机构各关键参数进行设置,实现系统的正常有效运行。(2)故障分析与健康状况评估,读取各机构的工作数据,对正常数据进行收集保存,建立系统状态数据库;对异常数据分析,进行故障诊断,根据异常数据变化规律分析系统故障原因,对系统健康状态评估。控制模块控制原理如图5所示。

图5 控制模块控制原理 Fig.5 Control principle of control module

2 功能分析

2.1 温度监测功能

温度控制功能主要目的是:(1)监测各个机构温变情况;(2)调节各机构工作参数。监测方法是:温度传感器监测各干路、各支路中冷却水的温度,监测主轴冷却位点温变情况。调节方法是:温度传感器采集冷却位点温变数据,由温度控制程序对数据进行分析、评估和预测,并对系统各机构进行参数调节使冷却水达到目标冷却液设定参数。

2.2 流量调节功能

流量调节功能的主要目的是:调节循环回路冷却水参数,使它达到温度控制程序设定的目标冷却液温度和流量。测温调压原理如图6所示。调节方法是:流量计监测水冷机进出水流量,循环干路、循环支路冷却水的流量。上位机对温度和流速等监测数据进行分析、评估和预测,实时调整电磁阀和增压泵的输入信号,使流入热交换模块的冷却水满足程序设定的温度和流量。

图6 测温调压原理 Fig.6 Principle of temperature and voltage regulation

3 实验验证

3.1 实验原理

为了对文中所提出的水冷机装置有效性进行验证,通过搭建相关实验平台,检测主轴温升数据,对水冷机的温度控制能力进行验证评估。选取XHK-715数控加工中心为实验对象,测量主轴冷却前后温度数据,评估制冷效果,检验水冷机有效性。

实验原则:

(1)实验选取2个测温点,分别为主轴电机垫板和主轴。检测主轴电机垫板温度可以反映主轴外壳温度变化情况,通过数据分析可以判断水冷机装置的有效性。检测主轴温度可以直接体现主轴温升情况,是评价水冷机主轴热控制效果最直接指标。

(2)实验设置4组对比实验,分别为主轴转速1 000、5 000、8 000、13 000 r/min。温度传感器每隔5 min采集一次温度数据,每个测温点采集36组温度数据,单次实验时长180 min。

(3)在同一转速条件下,通过对比测温点冷却前后温度变化情况对热控制效果进行评估。

(4)在不同转速条件下,对比同一测温点温度变化情况评估水冷机制冷能力。

3.2 实验平台

具体实验步骤是:

(1)根据文中提出的水冷机设计方案定制专用的机床主轴热控制水冷机,水冷机设备如图7所示。

(2)搭建液压循环模块相关管道和热交换模块相关冷却贴片,并检验管路连接密封性,测试控制线路连接正确。

(3)按照对比实验原则开展实验。

图7 水冷机设备

3.3 实验结果

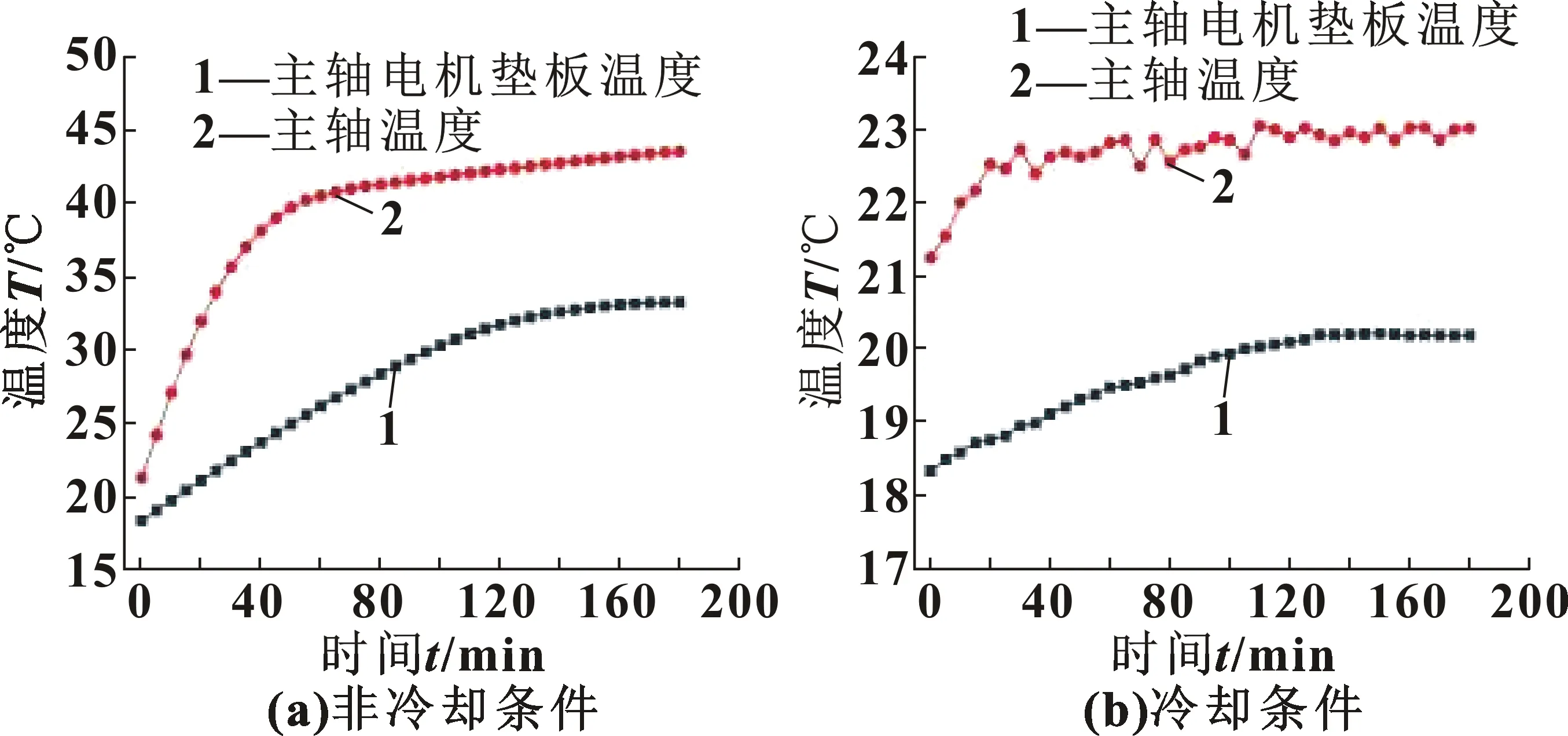

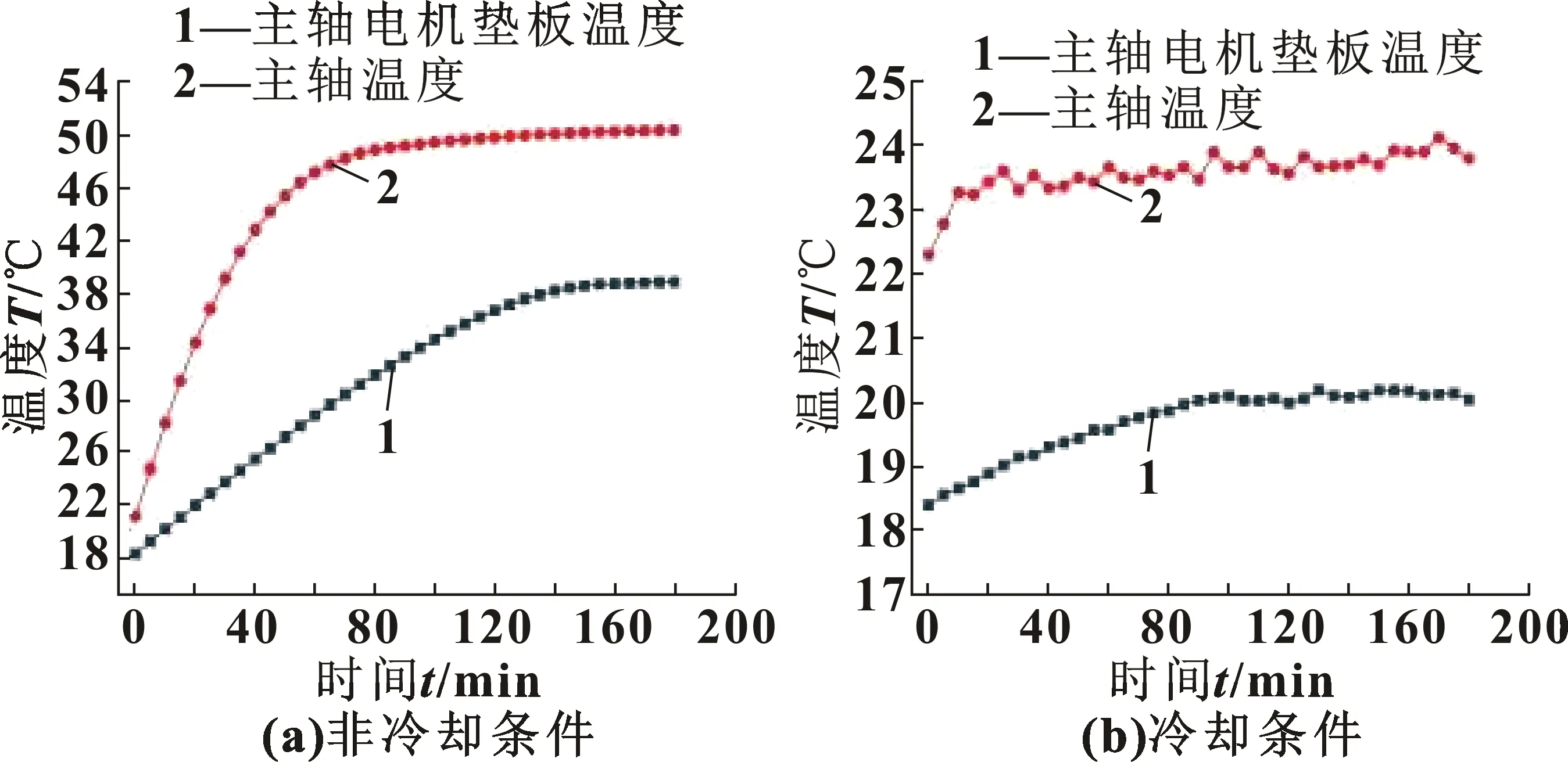

实验场条件下,主轴电机垫板起始温度为18.331 ℃,轴起始温度为20.321 ℃。实验完成后,对实验数据进行处理,主轴转速1 000、5 000、8 000、13 000 r/min条件下的温度变化如图8—图11所示。

图8 主轴转速1 000 r/min时温度变化

主轴转速1 000 r/min时,非冷却条件下,主轴电机垫板最高温度为24.126 ℃,140 min主轴电机垫板进入热平衡状态;主轴最高温度为33.512 ℃,80 min主轴进入热平衡状态。冷却条件下,主轴电机垫板进入热平衡状态时,温度在19.831 ℃左右波动;主轴温度进入热平衡状态时,温度在21.782~22.154 ℃之间波动。

图9 主轴转速5 000 r/min时温度变化

主轴转速5 000 r/min时,非冷却条件下,主轴电机垫板最高温度为27.686 ℃,140 min进入热平衡状态;主轴最高温度为37.263 ℃,80 min进入热平衡状态。冷却条件下,主轴电机垫板进入热平衡状态时,温度在19.532 ℃附近波动。主轴进入热平衡状态时,温度在21.794~22.381 ℃之间波动。

图10 主轴转速8 000 r/min时温度变化

主轴转速8 000 r/min时,非冷却条件下,主轴电机垫板最高温度为33.206 ℃,140 min主轴电机垫板进入热平衡状态。主轴最高温度为43.508 ℃,60 min进入热平衡状态。冷却条件下,主轴电机垫板进入热平衡状态时,温度在20.18 ℃左右波动;主轴进入热平衡状态时,温度在22.383~23.037 ℃之间波动。

图11 主轴转速13 000 r/min时温度变化

主轴转速13 000 r/min时,非冷却条件下,主轴电机垫板最高温度为38.887 ℃,160 min进入热平衡状态;主轴最高温度为50.448 ℃,60 min进入热平衡状态。冷却条件下,主轴电机垫板进入热平衡状态时,温度在20.20 ℃附近波动;主轴进入热平衡状态时,温度在23.299~24.117 ℃之间波动。

根据4组对比实验可以得出结论:(1)同一转速条件下,利用水冷机对主轴进行冷却,可以使主轴温度降低30%,热平衡时间缩短45%;(2)在不同的主轴电机转速条件下,水冷机对机床主轴发热均有良好的抑制作用,可以将主轴温度控制在一定温度范围内,达到主轴温度波动平衡,实现水冷机对机床主轴热控制。

4 结束语

文中针对机床主轴热误差问题,提出了一种用于机床主轴热控制的水冷机装置。在机床主轴热源分析的基础上,阐述了水冷机的设计思想,介绍了水冷机总体设计方案,提出了水冷机的5个功能目标和4个结构模块,并对结构模块的控制原理进行了详细设计,对功能目标进行功能分析。最后通过实验对水冷机冷却效果进行评估,通过数据分析可以证明,文中提出的机床水冷机可以实现对机床主轴的热控制。