椭圆振动辅助切削振动参数对加工SiCp/Al切削力的影响研究*

2023-02-03卢明明周瑞琦杜永盛杨亚坤

卢明明 周瑞琦 杜永盛 高 强 杨亚坤

(长春工业大学机电工程学院,吉林 长春 130012)

金属基复合材料以其优异的材料性能和巨大的应用潜力被广泛应用于航空、航天及汽车等领域[1]。然而,增强相的加入使得复合材料的加工状态变得更加复杂,导致可加工性变差,主要表现为刀具磨损严重,表面完整性差,复合材料加工困难[2-3]。

椭圆振动辅助切削(EVC)是在传统的切削加工过程中,利用外部激励装置在刀尖或工件处产生椭圆运动轨迹,当沿切削方向的最大振动速度大于切削速度时,间歇切削和摩擦反转是EVC的主要特征[4]。因此,在摩擦反转过程中可改善切削力、刀具磨损和表面质量[5-6]。故在解决难加工材料可加工性的问题上,EVC具有一定的优越性。韩腊[7]利用RB-SiC振动辅助切削模型,重点研究了切削深度、切削速度、刀具刃口半径、刀具前角、刀具振幅和频率对RB-SiC加工表面质量和切削力的影响规律,得到了RB-SiC振动辅助切削加工的较优的加工参数。童景琳等[8]利用超声椭圆振动切削对钛合金切削力特性进行了研究,对比普通切削和超声椭圆振动切削在不同切深和切削速度下的瞬态切削情况的主切削力。Lotfi M等[9]研究了椭圆振动切削对表面粗糙度、微观组织变化、显微硬度以及切削力和刀具-切屑摩擦方面的影响,结果表明,相比传统工艺,椭圆振动切削产生的晶粒尺寸更小。

有限元仿真研究的方法可以降低研究成本同时得到很多实验研究不便测量的实验数据,已经得到普遍认可。范依航等[10]人建立SiCp/Al复合材料切削仿真模型,从应力场的分布情况、颗粒的断裂与破碎机理以及切屑表面的裂纹扩展等方面对切削机理进行仿真分析。王进峰等[11]对SiCp/Al复合材料使用有限元仿真与车削实验相结合的方法,研究了在不同切削参数下切削力的变化规律。Zhou J K等[12]人建立了SiCp/Al复合材料基于微观组织的二维有限元模型,对比了常规切削和EVC两种切削方式下SiCp/Al复合材料的变形行为、切削力和表面形貌。李桂金[13]研究了SiC 颗粒分布形式以及刀尖圆弧半径对切屑形态和切削力的影响,表明颗粒的不同分布会对切削力和切削形态产生不同影响。但目前,针对EVC振动参数的研究相对较少。

本文主要利用有限元仿真的方法,分析EVC切削SiCp/Al复合材料过程中的材料去除机理,分析不同频率、相位差以及X、Y方向振幅下,SiCp/Al切削力的变化规律。

1 有限元建模

1.1 EVC原理

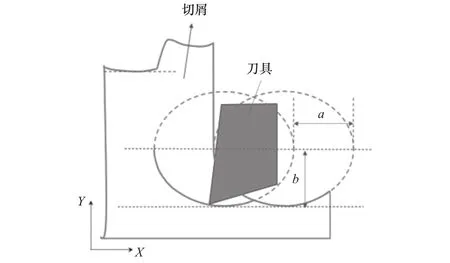

EVC是一种振动辅助加工技术,将振动信号作于刀具上,在两个垂直方向施加特性相位差的高频小振幅振动,使切削刃的运动轨迹是一个椭圆[14]。如图1所示,X轴为名义切削方向,Y轴为切削深度方向。切削方向上的振幅为a,切削深度方向上的振幅为b。

图1 EVC原理

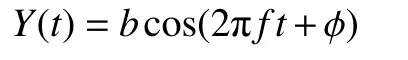

在理想切削条件下,椭圆振动切削的运动和速度方程为

式中:a、b为刀具在X、Y方向上的椭圆振动轨迹幅值;f为振动频率;vc为切削速度;φ为振动在X、Y方向上的相位差。

1.2 铝基碳化硅有限元建模

本研究中把切削过程简化为二维平面应变模型。SiCp/Al复合材料由两部分组成:2024铝基体和SiC颗粒。SiC颗粒体积分数设置为25%,颗粒尺寸在10~25 μm。工件长0.5 mm,宽0.3 mm。使用python程序来模拟SiCp/Al复合材料中SiC颗粒的随机分布,将SiC颗粒设置为随机多边形。基体和颗粒均采用四面体单元网格划分技术。由于加工SiCp/Al复合材料时采用了高硬度、高刚性以及高耐磨性的聚晶金刚石(PCD)刀具,本研究中忽略刀具磨损,因此将模型中的刀具视为沿切削方向运动的刚体。将铝基体的底面和左面完全固定,以防止仿真过程中工件发生移动。模型示意图如图2所示。

图2 SiCp/Al工件模型

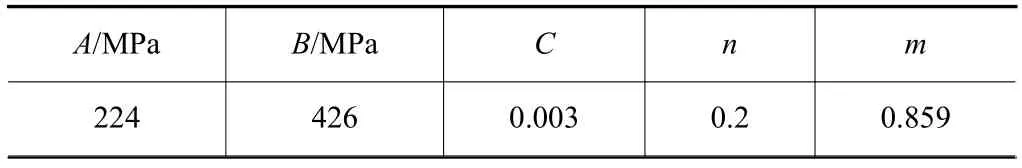

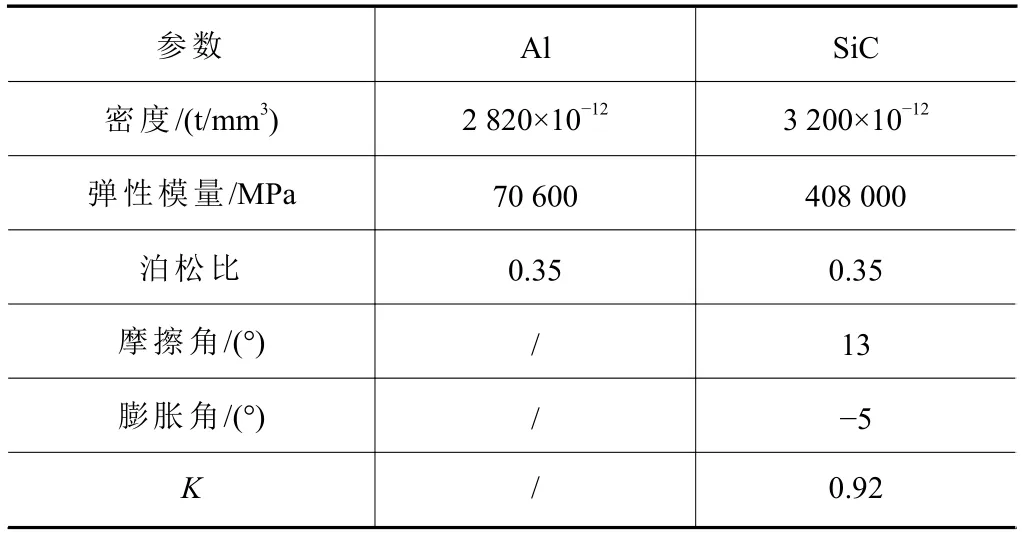

为了更好地表征复合材料的实际结构,有限元模型包含了具有不同材料性能的Al基体、SiC颗粒和基体颗粒界面3个相。切削过程中Al基体的塑性变形行为由Johnson-Cook本构模型表征。Johnson-Cook断裂准则能够很好地反映金属材料在不同切削状态下的切屑分离状况。SiC作为一种脆性材料,本文选用Drucker-Prager本构模型来描述颗粒的脆性断裂。用一层厚度为0的Cohesive内聚力单元可以模拟颗粒与基体的界面,界面的断裂强度为250 MPa,超过断裂强度时颗粒脱离界面发生脱粘。材料参数见表1~3,分别赋予不同部分材料属性。

表1 Johnson-Cook本构参数

表2 Johnson-Cook损伤参数

表3 材料参数

仿真中用到的切削参数以及刀具振动参数已由表4给出,由于本研究针对振动参数对切削过程的影响,故采用单因素控制法,不改变切削参数而分别改变频率、XY方向振幅以及相位差来进行对比分析对切削力的影响。

表4 仿真切削参数

2 模型验证与结果分析

2.1 仿真模型验证

本研究借用Zhou J K[12]的实验结果进行对比,以验证模型的正确性,根据实验选用的切削参数设置有限元模型。在实验中,X方向振幅为3 μm,Y方向振幅为4 μm,频率为100 Hz,相位差π/2,切削深度分别为10、15、20、25 μm,进给速度0.01 mm/rev。

仿真得到不同切削深度的平均主切削力和吃刀抗力,与实验测得的主切削力和吃刀抗力进行对比,如图3所示。

图3 不同切削深度下的平均切削力

从图3中可以看出,仿真得到的主切削力和吃刀抗力与实验测得数据相近,最大偏差为15.56%,存在误差的主要原因:一方面是由于本研究建立的是二维有限元模型,不能很好地反应在进给方向的切削力分量;另一方面可能是由于SiC颗粒是随机分布,模型中的SiC颗粒与实验工件的SiC颗粒分布有差异,导致所得切削力略有不同。通过对比,可以验证本研究所建立的二维有限元仿真模型在加工SiCp/Al的切削力预测方面有着较高的精确度。

2.2 材料去除机理

在仿真结果分析的过程中,下文所有仿真切削参数不变,即确定切削速度为1.5 mm/s,切削深度为15 μm。

选取振动参数X方向振幅为3 μm,Y方向振幅为4 μm,频率为100 Hz,相位差 π/2的 3个连续EVC周期来研究EVC切削SiCp/Al的去除机理,如图4所示。

图4 切削仿真应力云图

在仿真中把一个EVC周期分为类常规摩擦阶段、摩擦反转阶段和刀屑分离阶段3个阶段分别分析。在第一个周期中,类常规摩擦阶段,刀具接触Al基体,Al基体发生塑性变形,Al基体和SiC颗粒之间也发生相互作用,Al基体起到传递载荷的作用,应力主要集中在SiC颗粒上,同时SiC颗粒与Al基体有脱粘的趋势。摩擦反转阶段刀具运动速度大于切屑流动速度,对切屑有一个向上提拉的效果,切屑对刀具前刀面产生的摩擦力发生反转,工件所受应力也得到减轻,但由于向上提拉切屑所以导致颗粒靠近切屑一侧发生应力集中现象。在刀屑分离阶段,刀具和切屑完全分离,工件应力明显减小,刀具退出,准备进入下一周期,也正是因为EVC这种间歇切削的特性,使得加工过程中产生的平均切削力降低,同时也可以避免颗粒对已加工表面产生划痕。在第二个周期中,刀具开始进行切削时,SiC颗粒发生轻微变形,随着切削的进行,SiC颗粒变形和脱粘现象更为明显,直到刀具切屑完全分离,本周期切削结束。在第三个周期中,刀具直接接触SiC颗粒,进行切削,颗粒部分发生断裂,颗粒基体界面被破坏,颗粒在切屑中会与刀具的前刀面发生一个二体滑动摩擦,产生一个颗粒拔出的效果,刀具继续切削下一个颗粒。

2.3 相位差对切削力的影响

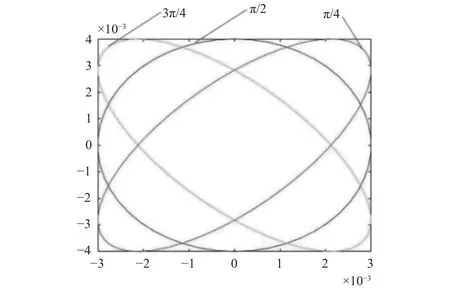

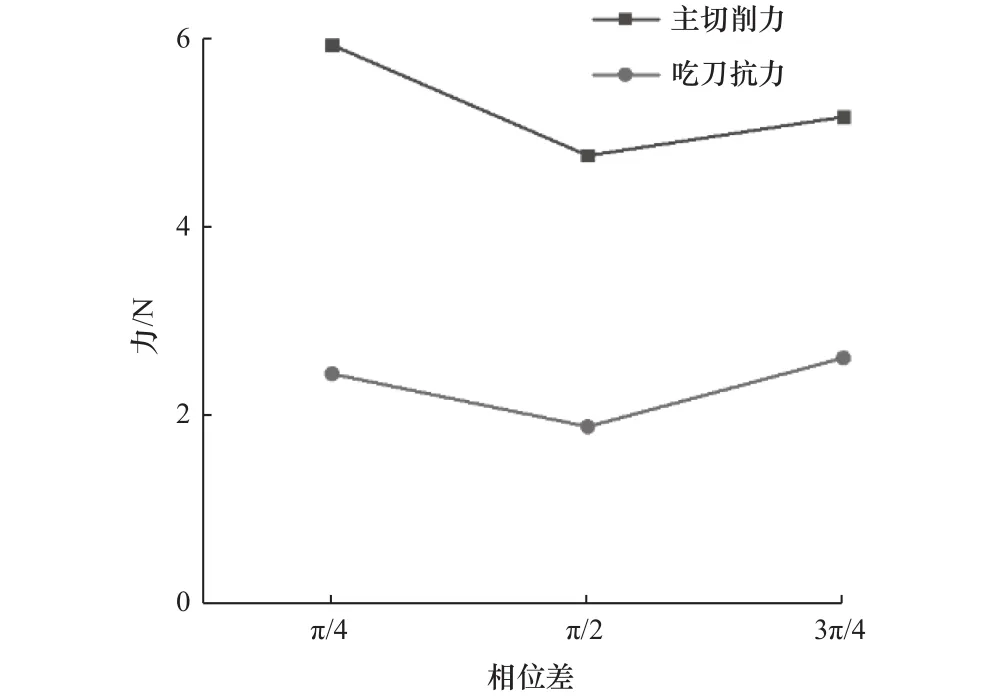

EVC中刀具运动轨迹的形状受到相位差的影响,如图5所示,为了研究不同相位差对切削力的影响,选用X方向振幅为3 μm,Y方向振幅为4 μm,频率 100 Hz,相位差分别选用 π/4、π/2、3π/4,通过仿真得到平均切削力如图6所示。

图5 不同相位差下刀具振动轨迹

图6 不同相位差下平均切削力

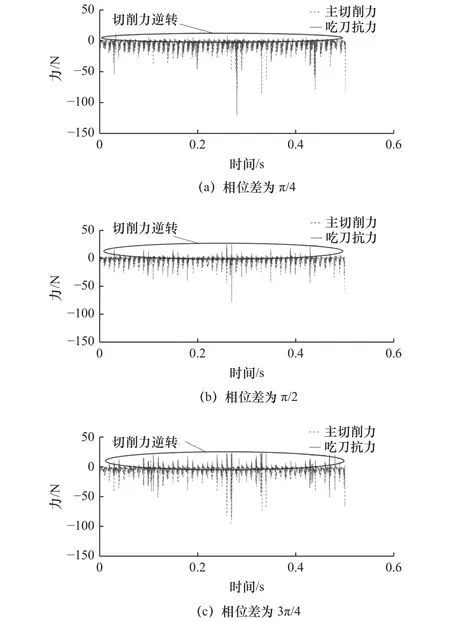

图6可以看出相位差对平均切削力的影响,相位差为π/2时,主切削力和吃刀抗力较小。图7反映了主切削力和吃刀抗力随时间的变化,可以看出相位差为π/2时主切削力峰值较小,相位差为3π/4时,吃刀抗力发生方向逆转的现象最明显,其次是π/2。从图5的刀具振动轨迹图也能分析出来,当相位差为π/4时,刀具在椭圆运动的后半个周期时方向与切削方向相反,表现出一个往后退刀的趋势,所以也就导致刀具前刀面与切屑接触时间短,摩擦力逆转现象不明显,同理相位差为3π/4时,刀具有向前运动的趋势,因此摩擦力逆转最为突出。相比之下,相位差为π/2时,刀具没有向前或向后运动,相对来说与切屑接触产生的力也就更小,因此,相位差为π/2时,切削力最小。

图7 不同相位差主切削力和吃刀抗力随时间变化

2.4 频率对切削力的影响

频率作为EVC过程中的一个重要参数,刀具在保持相同速度沿切削方向运动时,频率越大,周期越小,刀具振动速度也相应提高,为了研究频率变化对切削力的影响,在仿真中选用X方向振幅为3 μm,Y方向振幅为4 μm,频率分别选用100 Hz、150 Hz、200 Hz,相位差选择π/2,图8展示了平均主切削力和平均吃刀抗力随频率的变化规律。

从图8中可以看出,平均主切削力和吃刀抗力随着频率的增大,都有着减小的趋势,主切削力从4.75 N降低到3.25 N,降低了32%。吃刀抗力从1.89 N降低到1.17 N,降低了38%。这是因为随着频率增大,刀具与切屑之间的相对速度变大,进而导致刀屑界面的摩擦系数减小,同时也影响了切削过程中的剪切角和摩擦角,从而减小了切削力。从图9可以看出,频率增大,图中看到的切削力波动更密集,切削力峰值也会变高,吃刀抗力方向逆转现象更加明显,但一个周期刀具和工件接触的时间也更短,这也是平均切削力降低的一个原因。

图8 不同频率下平均切削力

图9 不同频率下主切削力和吃刀抗力随时间变化

2.5 X方向振幅对切削力的影响

振幅控制刀具振动的大小,而EVC刀具运动轨迹又受两个方向振幅的影响,因此要研究振幅对切削力的影响,就必须分开研究两个方向振幅。采用单因素控制法,选取X方向振幅为2 μm、3 μm、4 μm,固定Y方向振幅为5 μm,频率100 Hz,相位差π/2。得到平均切削力如图10所示。

图10 不同X方向振幅下平均切削力

随着X方向振幅增大,平均主切削力从5.62 N降低到3.83 N,下降了32%。吃刀抗力从2.96 N降低到1.45 N,降低了52%。X方向作为切削方向,X方向的振幅增大首先会更利于断屑,从而减小主切削力。同时X方向振幅增大,刀具在单位时间内走过的路程变大,间接增加了刀具与切屑之间的相对速度,间歇切削更加明显,平均切削力减小。

2.6 Y方向振幅对切削力的影响

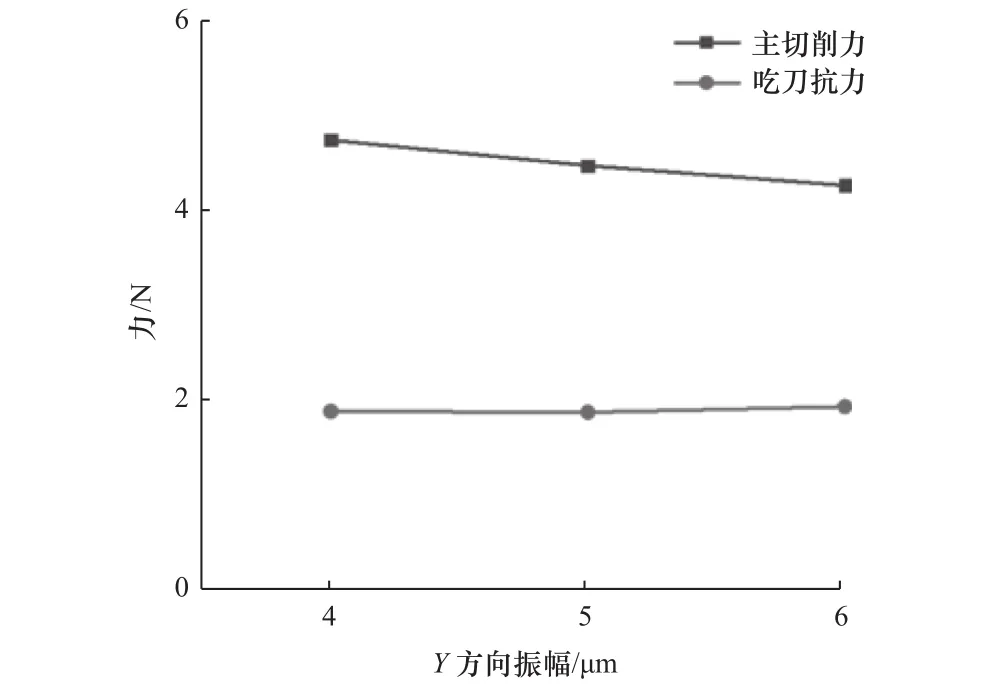

固定X方向振幅为3 μm,分别选取Y方向振幅为 4 μm、5 μm 和 6 μm,频率 100 Hz,相位差 π/2。图11观察平均切削力变化趋势。

图11可以看出,Y方向振幅增大,平均主切削力略有下降,从4.76 N降低到4.28 N,降低了10%,而吃刀抗力却上升了3%。Y方向振幅增加,也会间接增加刀具和切屑的相对速度,但是效果不太显著,但同时Y方向刀具运动距离增加,刀具与切屑之间的接触也会增加,因此平均抗吃刀力略有上升。

图11 不同Y振幅下平均切削力

3 结语

通过建立SiCp/Al复合材料椭圆振动辅助切削的二维有限元模型,分析不同相位差、频率以及XY方向振幅对主切削力和吃刀抗力的影响规律,仿真结果如下:

(1)相位差为π/2时,平均主切削力和吃刀抗力都是最小值,相位差较大时,抗吃刀力方向逆转现象更为明显。

(2)频率从100 Hz增加到200 Hz时,主切削力降低了32%,吃刀抗力降低了52%。随着频率的增大,主切削力和吃刀抗力都有着明显减小,吃刀抗力方向逆转更为明显。

(3)X方向振幅从2 μm增加到4 μm时,主切削力降低了32%,吃刀抗力降低了52%。X方向振幅对主切削力和吃刀抗力的影响都比较显著,振幅增大,更利于断屑,同时也增大了刀具与切屑间的相对速度,导致切削力减小。

(4)Y方向振幅从4 μm增加到6 μm时,平均主切削力,降低了10%,而吃刀抗力却上升了3%。可见Y方向振幅增大,主切削力减小但吃刀抗力略有增大。