超声振动辅助切削三维SiCp/Al复合材料温度仿真研究*

2023-02-03林洁琼卢明明李家成

林洁琼 闫 东 卢明明 李家成 高 鑫

(长春工业大学机电工程学院,吉林 长春 130012)

近年来,由于超声振动辅助车削在车削复合材料时具有良好的特性,大量研究将超声振动辅助加工方法应用于硬脆材料和塑性金属材料的精密加工[1]。超声振动辅助车削(UVAT)是一种有效的切削方式,能够有效地降低切削温度、保证加工表面质量、效率高且稳定性好等优点。因此,UVAT已成为难切削材料最有效的加工方法之一[2]。这是一种特殊的加工方法,将微尺度和规则的高频振动应用于刀具。在振动辅助切削过程中,切削速度和切削深度会定期变化,从而提高材料的可加工性。

陶瓷颗粒增强金属基复合材料(PRMMC)是将陶瓷增强颗粒在特殊的工艺条件下融合在相对应的金属基体中的特殊的复合材料。随着制造业的发展,工艺制备越加完善,由于复合材料的优异材料性能,如高强度的重量比、高刚度以及优异的耐腐蚀性等,致使其在航空航天、生物医学、汽车生产与制造等领域受到了广泛的关注与应用[3-4]。铝基金属基复合材料作为最常用的基体金属,具有较低的热膨胀系数和密度,同时还具有良好的延展性等力学性能。特别是在天文望远镜中,SiCp/Al复合材料代替铍、微晶玻璃和石英玻璃用作镜坯,可以显著缩短光学元件的开发周期、降低制造难度和成本。此外,由金属基复合材料制成的反射镜比传统的玻璃反射镜轻约50%,这有利于降低功耗和提高卫星系统的可靠性[5]。Umer U等人[6]引入了内聚带元素(CZE)来描述颗粒-基体界面的性质。张红哲等人[7]通过对SiCp/Al复合材料二维单颗粒变切深划切仿真研究得到:由于Al基体的存在,导致划切的实际深度小于理想中定义的深度。目前,国内对超声振动辅助切削过程中温度的研究还比较少。从政等人[8]使用ABAQUS对TC11进行车削仿真,研究了切削力和热分布规律。并拟合了切削力、热的线性回归模型。张春阳[9]计算了SiCp/Al复合材料的磨削温度场,通过磨削实验中测量出切向磨削力,再通过得到的磨削力计算出热流密度,以此作为移动热源载荷,仿真分析了工件表面最大磨削温度与磨削深度、磨削速度的关系。王泽亮等人[10]通过仿真软件ABAQUS建立了二维高速切削SiCp/Al复合材料模型,分析了不同切削用量和刀具角度的温度场,并得出应力集中现象总是发生在SiC颗粒上的结论。宋轶等人[11]通过有限元仿真软件对Ti-6Al-4V,得出了在切削过程中表层温度、应力与切削深度和速度成正比的结论。刘朋和等人[12]基于Marc建立了YG8硬质合金刀具切削TC4钛合金时的正交切削仿真模型,通过人工热电偶法测得的切削温度对仿真模型的切削温度进行了验证,并研究了该模型刀尖最高切削温度与切削速度的关系。由于SiCp/Al复合材料内部SiC增强颗粒的存在,导致其在超声振动辅助切削过程中的工件内部温度分布情况与金属材料不同[13],而切削过程的温度场分布情况又会影响工件的变形与加工质量,同时也间接影响加工刀具的寿命。因此,超声振动辅助切削过程中工件温度的产生和变化规律对研究超声振动辅助切削这一领域起到至关重要的作用。本文在分析SiCp/Al复合材料性能的基础上,利用ABAQUS有限元软件建立了三维单颗粒的仿真模型,对三维模型温度场进行仿真分析,探讨了不同工艺参数下SiCp/Al复合材料的加工过程中温度变化趋势,得出了相应的结论,可为复合材料车削工艺参数的合理选择提供参考。

1 车削生热原理

复合材料车削加工过程中,工件的变形区主要发生在狭窄的剪切带,由于剪切作用产生的热量传递到工件使其温度升高如图1示,可以看出切削过程中工件的剪切带附近区域温度最高。由于刀具在切削过程中与工件连续的接触,导致工件不断受力然后发生位错损伤,从而形成切屑产生大量热量。切削过程中,产生的热量主要发生在剪切热源区、前刀面热源区以及后刀面热源区。剪切面热源区热量主要取决于材料剪切强度和加工参数,热量来源于材料塑性变形和弹性变形所做的功,该区域的热量传递给了切屑和工件。前刀面热源区,热量主要来源于刀具前刀面于工件摩擦所做的功,该区域的热量传递给了切屑和刀具。后刀面热源区,克服后刀面与工件摩擦所做的摩擦功,该区域的热量传递给了刀具和工件。图2展示的分别为超声振动辅助切削与普通切削的刀具运动轨迹以及一维超声振动切削平面示意图。为了表示工件温度增加,只考虑剪切区热源。因为前刀面热源区和后刀面热源区热量主要由切屑和刀具带走,很小一部分主变形区热量传入工件。另外,在切削过程时由于热源移动,工件上热量分布不均匀,导致工件温度随时间呈非线性增长趋势。为了建立移动热源造成的温升模型,因此将瞬时释放热量与时间结合在一起。

图2 超声振动辅助刀具轨迹示意图

2 有限元仿真模型

2.1 三维模型

为了更加真实地反映在切削过程中的工件内部温度场分布情况,本文采用了有限元仿真软件ABAQUS建立了三维单颗粒材料模型如图3所示,并考虑了Al基体和SiC颗粒之间的粘结单元。首先建立了Al基体模型,为边长25 μm的正方体,然后建立了SiC颗粒模型为半径10 μm的球形颗粒。刀具的前角为7°,后角为5°,刀尖圆弧半径为2 μm,刀具材料参数如表1所示。通过装配功能将刀具和工件进行合理装配。之后进行网格划分,刀具的网格类型为C3D8T,包含6 038个单元7 680个节点。工件的网格划分分为Al基体和SiC颗粒部分,网格类型为C3D4T包含37 067个网格7 405个节点;粘结单元网格类型为COH3D6,包含1 248个单元。在载荷设置里,通过傅里叶变换的形式将刀具振动幅值和频率输入到模型中,从而实现超声振动的技术要求。

图3 仿真软件建立模型

2.2 材料本构模型与失效准则

2.2.1 Al基体

通常情况下,由于切削过程中铝基碳化硅复合材料过程中会塑性变形,导致材料热软化和应变更高。建立合适的材料本构模型与失效准则是确保切削仿真正确与否的基础Johnson-Cook模型[14]效应力表示为塑性应变、应变率和温度的函数,能够很好地描述金属在切削过程中的流动应力行为,从而被广泛应用。因此,本文使用Johnson-Cook模型来作为Al基体的材料本构模型,表达式为

其中: σ是等效流动应力,A是屈服强度,B是硬化模量,C是应变率敏感系数,n是硬化系数,m是热软化系数。 ε是塑性应变,是塑性应变率,为参考应变率,Tmelt为融化温度,Troom为室温,表1、2[15]分别给出了材料参数和Al基体的本构模型参数。

表1 材料参数(表改)[15]

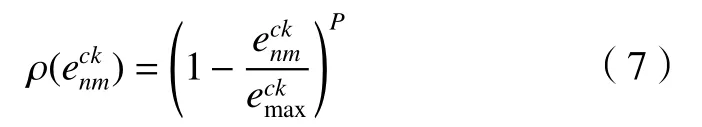

本文Al基体的材料失效形式采用Johnson-Cook失效准则定义,其方程式为

其中:P为正压力,为等效应力,为塑性应变率,为材料参考应变率,d1~d5为材料的断裂参数,表3列出了具体值[16]

表3 Al基体的Johnson-Cook模型损伤参数[16]

2.2.2 SiC颗粒

SiC颗粒是一种脆性材料,材料参数如表2中所示,本文采用的是脆性裂纹损伤模型模拟颗粒断裂过程[17],SiC的断裂行为采用最大法向应力准则表征,即当应力达到SiC颗粒的最大抗拉强度时,颗粒就会发生断裂损伤,最大法相应力为

表2 Al基体的Johnson-Cook本构模型参数[15]

其中: σ1、σ2、σ3是应力分量, σ0是颗粒的拉伸应力。本文中采用了断裂能准则控制颗粒的失效,裂纹所产生的位移可以定义为

其中:un0是失效时的法向位移即开裂位移,是模式I的断裂能,是失效应力。为了描述剪切应力对颗粒断裂的影响,将剪切保持力模型定义为初始裂纹应变的函数。剪切模量Gc可有下列等式定义为

其中:G表示未受损材料的剪切模量,是剪切保持系数,根据以下公式计算得

2.2.3 界面模型

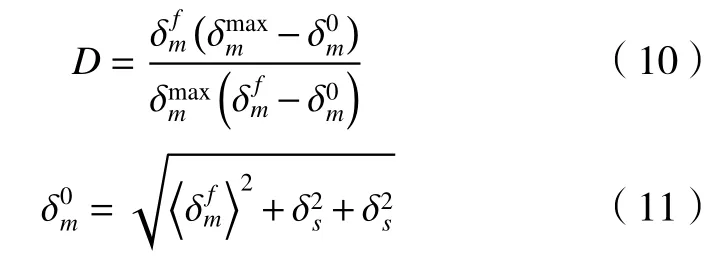

颗粒—基体界面由线弹性牵引分离行为表示,如图4所示。 σmax是当单元分离位移增加至初始损伤位移di时的最大牵引力,可由标称牵引应力矢量t的3个分量表示。本文考虑了法向牵引和切向牵引。初始损伤位移di分解为 δn、 δs和 δt

图4 牵引分离响应(图改)

当粘结单元完全失效时,牵引刚度降至零。因此,第一阶段为初始损伤,第二阶段为损伤演化过程。粘结单元模型(CZM)可表示为

其中:Kn、Ks和Kt分别表示法向刚度和两个剪切刚度[18]。CZM的损伤起始由最大标称应力准则定义为

其中: δm是有效位移,包括法向和剪切方向。和分别表示初始损伤位移和断裂位移。表示荷载作用下的最大有效位移值。因此,基体-颗粒界面的有效破坏位移可通过以下方式获得

2.3 摩擦模型

在金属切削过程中,刀具与工件表面之间的摩擦是主要的相互作用,影响加工质量,因此合理地选择摩擦模型来定义刀—屑接触问题对仿真结果有着至关重要的作用。本文采用修正的库伦模型[19]进行模拟,在库伦摩擦模型中,将刀具—切屑接触摩擦区分为粘结区和滑动区两个接触区。粘结摩擦区的摩擦应力近似恒定,滑动区的摩擦应力与正压力成正比。因此,刀具—切屑摩擦接触表面的摩擦剪应力τ如下。

式中:τmax是等效极限剪应力;是设置为0.3的动摩擦系数; σa是正压力。

3 有限元仿真结果分析

3.1 切削区域温度分布

通过建立的颗粒增强金属基复合材料铝基碳化硅的单胞微观模型,分析超声振动辅助切削铝基碳化硅复合材料细观层面切削温度变化情况,图5为切削速度V=300 mm/s,切削深度12.5 μm,刀具振动频率30 kHz,刀具振幅2 μm时,铝基碳化硅单胞切削整个过程的温度场分布(考虑了初始温度为20 ℃),为了了解整个切削过程,使用有限元软件将Al基体隐藏一半。

如图5a所示,当刀具接触到工件表面时,刀具切削温度提升(初始温度场设定为20 ℃)。刀具继续移动,当接触到颗粒时,如图5b所示,在第一变形区可以发现一条沿着剪切角方向非常明显的温升带,随着刀具的进一步切削,Al基体沿着该温升带处的剪切角发生了剪切滑移,继续切削,当刀具到达颗粒中部时,此时的温度场如图5c所示,随着刀具的进一步切削,切削过程进入稳定切削阶段,该阶段切屑连续形成并产生大量切削热,此时的切削温度较初始阶段的高得多。图5d是当刀具将SiC颗粒切碎之后的温度场。从工件的温度场可以看出,在刀具进行切削的整个过程中,SiC颗粒的温度相对于Al基体的较低,这是由于Al基体的屈服应力比较小,更容易发生变形,从而导致切屑更容易成形,因为产生切屑需要切削能量,所以Al基体的所需的能量更多,温度更高。

图5 超声切削过程

本文研究不同切削参数以及振动参数对切削温度的影响,采用单因素变量法,分别改变每一项数值来分析该项参数对温度的影响,每个仿真所需参数如表4所示。

3.2 切削速度对切削温度影响

为了研究在超声振动辅助车削铝基碳化硅复合材料过程中刀具的切削速度对切削温度的影响,采用了单因素变量法,分别建立了在相同切深12 μm,相同振幅2 μm以及相同频率30 kHz的情况下不同的切削速度如表4所示,进行模拟切削。

表4 切削参数与刀具参数

得到以下仿真数据,仿真所得到的切削过程中不同切削速度时工件的最大温度如图6所示,工件的最大切削温度随着切削速度增大而增加,切削速度500 mm/s时最大温度达到53 ℃左右,切削速度100 mm/s时最大切削温度达到36 ℃左右。这是由于在单位时间的切削过程中切削速度大的切削量大,因此产生的能量更多,温度升高得更快。

图6 温度随切削速度的变化曲线

3.3 切削深度对切削温度影响

为了研究在超声振动辅助车削铝基碳化硅复合材料过程中,刀具的切削深度变化对切削温度的影响,采用了单因素变量法,分别建立了在相同频率30 kHz、相同切削速度300 mm/s,相同振幅2 μm的情况下对不同的切削深度如表4所示进行模拟切削。图7是仿真结果,图7a是5组不同切削深度,其余条件相同的条件下,工件最高温度数值随时间变化过程,图7b中显示的切削温度关于切削深度的折线图。图8a、b展示了不同切削深度时颗粒的存在形式。从图7a中可以看出,随着切削时间的推移,工件的温度逐渐变大。从图7b的数据可以看出温度与切削深度呈现正比关系,这是由于增加了切削深度相当于增加了刀具与工件的接触面积,从而需要更大的剪切力才能将切屑与工件分离,所需的能量更大,产生的热量更多。从图7a的五组仿真数据中得出:切削深度20 μm的切削过程中切削温度最高,最高温度能达到66 ℃左右,4 μm的温度最低,最高温度达到34 ℃左右。并且从图8a中可以看出,当切削深度为4 μm时,可以看见SiC可以只是表面被去除,并没有大面积损伤,也没有从所在位置中脱离,从图8b中可以看出,当切削深度为20 μm的时候SiC颗粒几乎整颗被切碎。

图7 切削深度对切削温度的影响曲线

图8 颗粒的切削情况

3.4 刀具振动幅值对切削温度的影响

为了研究在超声振动辅助车削铝基碳化硅复合材料过程中,刀具的振动幅值对切削温度的影响,采用了单因素变量法如表4所示,分别建立了在相同切削速度300 mm/s,相同切削深度12.5 μm,相同振动频率30 kHz的情况下的不同刀具幅值的切削温度,切削过程中参数如表所示。图9a为切削过程中工件最大切削温度随时间变化曲线,图9b为温度与幅值的点线图,能更清晰地显示出温度与幅值的关系。如图9a所示,随着刀具幅值的增大,温度也随之升高,且温度随着切削时间的推移逐渐增加,最后在达到最大值时增长平缓。切削过程中温度与振动幅值成正比,主要是因为幅值大的切削过程属于变相地增加了切削深度,从而会在切削过程中产生更多热量。切削过程中工件最高温度在幅值为6 μm时达到了67 ℃左右,在幅值为2 μm时的最高温度为45 ℃左右。从图9b中可以看出工件温度与幅值成正比关系,且幅值从2 μm增长到4 μm的斜率要比幅值从4 μm到6 μm的小,即温度增长速率小。

图9 刀具振幅对切削温度的影响曲线

3.5 刀具振动频率对切削温度的影响

为了研究在超声振动辅助车削铝基碳化硅复合材料过程中,刀具的振频率对切削温度的影响,采用了单因素变量法如表4所示,分别建立了在相同切削速度300 mm/s,相同切削深度12 μm,以及相同的刀具振幅2 μm的情况下频率分别为20 kHz、25 kHz、30 kHz的条件下切削温度,切削过程中参数如表所示。切削过程中工件最大温度随时间变化如图10a所示,图10b显示了随着超声振动频率的增高,切削过程中的温度变低,这是由于过高的频率带走了更多的切屑,同时带走了更多的热量。图10a显示出最高温度在幅值为20 kHz时达到了52 ℃左右,当频率30 kHz时的温度为45 ℃左右。

图10 频率对切削温度的影响曲线

4 结语

本文利用有限元仿真软件建立了三维超声辅助车削单胞铝基碳化硅复合材料的模型并考虑了颗粒与基体接触界面,分析了不同切削用量和刀具振幅以及频率下UVAT的工件的切削温度。得出以下结论:

(1)在切削过程中,SiC颗粒的温度和Al基体的温度对比时相对较低;同时在刀具前刀面与工件接触时会发现沿着剪切角方向一处明显的温升区域,随着切削进行,温升区域的温升带在工件和刀具不断接触并产生,导致大量切削热被堆积在一起,最终形成切屑。

(2)在切削过程中,随着时间的变化工件的温度曲线也发生了非线性变化,在其余条件相同的条件下,将切削深度从4 μm增加到20 μm,切削温度从33 ℃升高到66 ℃;将切削速度从100 mm/s升高到500 mm/s工件整个切削过程最高切削温度从36 ℃上升到53 ℃。可以看出随着刀具的切削深度和切削速度的增大,工件在整个切削过程中的最高温度也会增高,但是最后增加到阈值温度会趋于平缓。

(3)在超声振动辅助切削过程中,刀具的振幅对工件温度有一定影响,将刀具振幅从2 μm增加到6 μm时,切削过程中工件最高温度从45 ℃增加到67 ℃。呈现出工件温度随着刀具振幅的增加而变大,为正比关系。同时随着超声振动的频率从20 kHz增加到30 kHz,而温度从52 ℃降低到45 ℃,可以发现工件的最大温度与刀具频率成反比,温度有所降低。

综上所述,在切削铝基碳化硅复合材料时,应该寻求合适的切削深度、速度以及刀具的振幅和频率,这会合理的降低切削温度,从而保证加工效率与质量。