基于ABAQUS 的桁架移载上下料装置设计

2023-02-02林洪兵朱玉华蔡亚君俆小燕

林洪兵,朱玉华,蔡亚君,俆小燕

(1. 浙江理工大学 机械工程学院, 杭州 310018; 2. 新昌县丰亿电器有限公司 技术研究中心, 浙江 绍兴 312500;3. 丽水学院 工学院, 浙江 丽水 323000)

自动化设备性能优劣与设计密切相关,没有高质量设计,就没有高水平制造系统[1]。为减少设备设计失误,通常采用计算机辅助技术对关键部件进行仿真分析,以优化设备关键结构设计[2-3]。仿真分析已成为设备设计质量评估的重要环节,例如:在对光伏设备设计时,Hacke 等[4]对关键部件逆变器进行受力类型分析及耐久性测试仿真分析;林洪兵等[5]基于PLC 控制器设计节流阀自动化生产装置时,针对实际加工中缩口质量不佳问题,建立ABAQUS 仿真模型进行分析;Aikaterini等[6]采用ABAQUS 软件对钢筋混凝土板柱的失效模式进行分析,并根据结果优化板柱结构;等等。采用仿真分析方法对设计方案进行分析并加以优化,可提高产品的性能与质量。本文拟采用ABAQUS 软件对桁架移载上下料装置进行静力学及模态分析,并加以结构优化设计,继而采用AMESim 分析软件对气动回路进行仿真分析,以验证设计的合理性。

1 桁架移载上下料装置结构

桁架移载上下料装置结构如图1 所示。其中,无杆气缸为左右平移执行件,滑台气缸为上下移动执行件,气动手指为夹取物料执行件。装置移动板起支撑作用,搭载7 组抓取装置。抓取装置中的气缸伸缩时,将对移动板产生冲击。因此,应分析桁架移载上下料装置移动板受力情况,验证结构设计合理性,并加以优化以提高设备使用寿命。

图1 桁架移载上下料装置结构示意

2 桁架移载上下料装置受力分析

2.1 移动板受力分布

由于夹持装置沿着竖直方向运动,故装置会受竖直方向的加速度负载。夹持装置竖直方向加速度az=2 m/s2,竖直方向最大惯性力Fz=m2(az+g)=200 N。式中,m2为抓取装置质量(kg)。

移动板为长条形,将其视为横梁形式进行受力分析,如图2 所示。

图2 移动板受力情况

2.2 支撑点确定

支撑点分布一般由梁中所受最小应力确定,还受载荷类型及梁是否对称影响。根据工程经验,支点最佳位置一般位于梁端起至梁长的11.888 %~22.416 %处[7-8]。移动板属于轴对称结构,其应力以200 mm 为跨度均布并形成对称。因此,为达到较好的应力分布,将支点设置为梁端起至梁长的25.409 %处。在移动板上设置两点支撑与四点支撑进行对比,以确定支撑点分布方案。

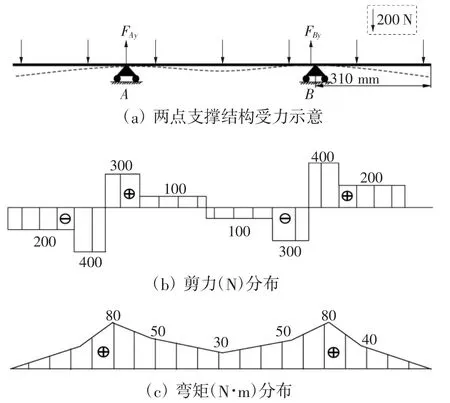

2.2.1 两点支撑受力分析

两支撑点受力情况如图3(a)所示。移动板A端及B 端的移动铰支座提供了Y 轴方向上的支撑力,移动板受7 个等距(200 mm)200 N 向下的集中力,集中力无力偶,不考虑移动板自重。根据受力情况,计算移动板的约束反力、剪力及弯矩。

图3 两点支撑移动板受力情况

式(1)中:Fy为移动板在Y 轴方向上的合力,FAy、FBy为支承座A、B 上的支撑力,MA为以A 为基准的弯矩。由式(1)计算得,A、B 两处约束反力为700 N,最大弯矩为80 N·m,移动板所受剪力与弯矩分布如图3(b)、(c)所示。

2.2.2 四点支撑受力分析

在移动板上设置4 个支撑点时,A、B、C、D 端的移动铰只提供了Y 轴方向上的支撑力,此时梁为不定结构,如图4(a)所示。由于结构对称、载荷对称,故可采用如图4(b)所示半结构进行计算。F=200 N,各杆弯曲刚度均为EI,梁在竖直载荷作用下不产生水平反力,故FEx=0,只含有1 个多余约束,如图4(c)所示。由此得弯矩分布如图4(d)、4(e)所示。力学典型方程为δ11X1+Δ1P=0。由图乘法可得单位力在X1点处产生的位移量δ11,外力产生的位移量Δ1P,未知力X1。由MP可得弯矩M 分布如图4(f),A、B 支座两侧受力如图4(g)所示。根据受力情况可求出A、B、C、D支座反力分别为FAy=FDy=950 N,方向向上;FBy=FCy= 250 N,方向向下。经核验FAy- FBy- FCy+FDy= 1 400 N。

图4 四点支撑移动板受力情况

与两点支撑的受力情况相比:在剪力分布上,四点支撑在移动板上的剪力较小,且分布更为合理;在弯矩分布上,两者最大弯矩均为80 N·m,四点支撑移动板中部的弯矩大一些;对于变形情况,在移动板两侧的形变量基本一致,在移动板中段,四点支撑的形变量明显更小。因此,本文采用四点支撑形式设计移载模组,并对其进行有限元分析。

3 桁架移载上下料装置有限元分析

3.1 装置的静力学分析

由于装置存在较多影响网格质量的无关特征,若在ABAQUS 仿真软件中直接对其进行网格划分,得到的网格质量较差[9]。因此,导入三维模型前,在SolidWorks 软件中对其进行相应的优化,去除搭载在移动板上的抓取装置与无杆气缸,删除对整体应变影响较小的特征[10]。简化后的装置三维模型如图5 所示。

图5 桁架移载上下料装置的简化三维模型

参数确定不仅是仿真分析的基础,也是仿真分析的关键。如材料属性设定关系到仿真结果的准确性,网格划分类型与数量直接影响仿真模型受力情况呈现[11-12],而边界条件则要根据实际加工情况进行设置。

1)材料属性

装置的立柱及底座采用牌号为LY12 的高强度硬铝,其他零件采用Q235 碳素结构钢。Q235质量密度为7.86 g/cm3,弹性模量为210 GPa,泊松比为0.28。LY12 质量密度为2.78 g/cm3,弹性模量为730 GPa,泊松比为0.33。

2)边界条件设置

装置底座安装于电气柜,故将底板设置为固定约束。其他各部件通过螺栓连接,设置为绑定接触关系。

3)工况分析

装置水平方向组件运行至竖梁最右端(工况1)和最左端(工况2)时,机械手组件、负载及惯性力对装置产生的应力和应变达最大。由于左右运行的位移相同,因此,只需要对其中一种工况(选取工况1)进行仿真分析。

4)载荷分布

将重力载荷加载至装置,水平方向上运动模组自重为100 N。由于对装置有限元模型进行了简化,需将简化后的重量(20 N)重新加载,并将装置承载的重量包括惯性力均匀分布至移动板。

5)网格划分

为保证仿真结果准确,需保证薄型零件各边单元数不小于4 个。在“网格划分”功能下对结构复杂的零件进行几何元素拆分,主要受力件应采用六面体网格划分。在设置节点全局尺寸后,对单元数较少部分进行单独布局。最终将装置网格划分为68 152 个结点,51 196 个六面体单元。

经上述载荷及参数设置后,在ABAQUS 里的可视化模块里可直接得到该工况下的装置仿真分析云图,如图6 所示。

图6 装置仿真分析云图

由图6(a)可知,该工况下最大变形量为1.572 mm,位于为移动板两端,符合工程技术要求。由图6(b)可知,装置最大应力出现在滑块与滑轨的接触面上,装置在该负载下运行虽符合使用要求,但对滑块及滑轨的使用寿命影响较大。因此,在结构上需进行进一步优化,以降低最大应力。

3.2 装置的模态分析

模态分析是一种数值分析方法,用于计算结构的振动特性,包括固有频率和振型。其基本原理是:通过计算结构体系在自由振动状态下的固有频率和振型,分析结构在不同动力载荷下的响应情况,避免结构在使用过程中发生共振现象。模态分析被广泛应用于结构强度、稳定性和耐久性研究。在设备工作过程中,装置处于受载状态,结构在静载荷作用下的应力状态会对其固有频率和振型产生影响。因此,在进行结构模态分析时,必须考虑受载状态下的静力影响因素,以便更准确地评估结构的振动特性,为结构设计和优化提供可靠依据。

本文拟对装置进行模态分析,提取前四阶模态特征作为参考,其分析模型、网格划分、接触关系等均与静力分析一致。装置的前四阶固有频率振型如图7 所示,装置频率振动云图模态分析结果如表1。

表1 装置振型模态分析结果

图7 装置固有频率模态振型

由图7 和表1 可知:装置最大变形量为2.515 mm,出现于三阶模态,固有频率为35.684 Hz;模态变形主要集中于移动板两侧,不会对装置的运行造成影响;装置的一阶频率为25.624 Hz,固有频率为25.624 ~42.399 Hz。选用的气缸固有频率为3 ~5 Hz,装置最低固有频率远高于设备正常运行时的共振频率。因此,装置在工作状态下并不会发生强烈共振,结构设计可靠。

4 装置优化设计

为使装置在运行过程中应力分布更合理,需对装置结构进行优化。由于通孔型板材具有较好的轻质特性及高比强度、高比刚度,因此,现代工业设计的结构优化通常通过开设通孔以降低零件质量,提高承载性能[13-14]。以移动板为优化对象,为降低其自重,在其上开设等间距承载应力的结构孔,进行静力学仿真,结果如图8 所示。

图8 优化后装置仿真分析云图

由图8(a)可知,其最大变形位于移动板两侧,较优化前变形量有明显下降。由图8(b)可知,装置最大应力出现于滑块上端,且最大应力值远低于优化前。在滑块及滑轨的接触面上仍有应力产生,但接触应力值较小,符合其使用要求。优化后结构的模态分析结果如图9,效果对比如表2所示。

表2 装置优化前后模态分析效果对比

图9 优化后装置模态振型

由表2 可知,优化后装置的固有频率为26.547~36.476 Hz,装置的共振区域集中于移动板上,最大变形量略有上升。结构优化后,一阶固有频率有所提升,共振变形分布较为集中。因此,优化后装置的应力分布更为合理,进一步提升了结构的动态特性。

5 装置气动回路设计及仿真分析

根据桁架移载上下料装置中三种气缸(水平方向移动的无杆气缸、竖直方向移动的滑台气缸及夹取工件的气动手指)控制要求,设计装置的气动回路如图10 所示。对装置气动回路系统采用AMESim 的PCD 进行仿真,分析装置移动气动回路系统特性,验证回路设计合理性。仿真中采用气体比热容比1.38,绝对黏度0.019 N·s/m2,气体常数289 J/(mol·K)。

图10 装置气动回路

移动气缸选用DGC32×240 型无杆气缸,使用压力0.2~0.6 MPa,理论作用力0.06~1 MPa。在压力使用范围内其运动与普通气缸相同,故可使用普通气缸模型替代无杆气缸,建立装置运行的PCD 回路模型。推入回路压力设为0.5 MPa,无杆气缸两端自带可调缓冲,弹性系数为25 N/mm。

设置进气口恒压源为0.5 MPa,两位五通阀体活塞直径为20 mm,活塞杆直径为12 mm,静摩擦力7 N,滑动摩擦力4.5 N,阀芯质量块0.08 kg,位移下限0 mm,上限15 mm,流量系数0.8,弹簧系数1 260 N/m,预紧力35 N。单向节流阀与换向阀之间管径5 mm,长度均为2 m,气缸活塞直径32 mm,行程240 mm。

装置左移与右移时,其上负载相差约为0.147 kg,因此,仿真分析仅对负载较大的运动(装置右移)进行分析。此时,负载质量块18.397 kg(负载质量18 kg,活塞质量0.25 kg,工件质量0.147 kg),静摩擦力7 N,滑动摩擦力5.8 N,设置初始时间为0 s,终止时间为1 s,仿真步长10-3s。开始仿真时装置处于左位(气缸缩回位),气缸回弹系数为25 N/mm。

仿真结果如图11 所示,气缸右腔排气单向阀开度为0.6,即K=0.6,动作时间为0.097 6~0.403 s,响应时间为97.6 ms,右移时间用时0.305 4 s,装置右移速度为0.635 m/s。设备节拍为3.75 s,装置需左右各运动一次,位移完毕停留时间需大于1 s,因此,选用的气缸满足使用要求。

图11 装置右移位移速度仿真曲线

6 结 语

为验证设计的桁架移载上下料装置的合理性,建立装置的力学模型并进行分析,研究不同支撑点分布对装置受力的影响。分析表明,四点支撑性能明显优于两点支撑,因此选用四点支撑形式。对设计的装置采用ABAQUS 进行静力学与模态的仿真分析,并对移动板进行结构优化,结果表明,优化后装置的应力分布更为合理且动态特性有所提升。采用AMESim 软件对装置的气动回路进行仿真,结果表明,气动回路满足使用要求。因此,设计的桁架移载上下料装置结构可靠,性能符合工程使用要求。