精密铸件反重力铸造凝固组织与缺陷控制研究进展

2023-02-02刘明亮杜大帆李九霄隋大山董安平何树先孙宝德何林孙红飞

刘明亮,杜大帆,李九霄,隋大山,董安平,何树先,孙宝德,何林,孙红飞

精密铸件反重力铸造凝固组织与缺陷控制研究进展

刘明亮1,杜大帆2a,李九霄1,隋大山2a,董安平2,何树先2a,孙宝德2,何林2a,孙红飞1

(1.上海工程技术大学 材料科学与工程学院,上海 201620;2.上海交通大学 a.上海市先进高温材料及其精密成形重点实验室 b.金属基复合材料国家重点实验室,上海 200240)

镍基高温合金、钛合金和铝镁合金等精密铸件是航空航天重大装备中重要的热端部件,目前,更高的使用温度、更大的构效比和更高的机动性等航空航天装备建设的需求,促使精密铸件向大型化、复杂化和薄壁化方向发展。反重力铸造技术具有充型稳定、压力可控等优点,是生产优质精密铸件的理想方法。早在20世纪70年代,国外就能够利用反重力精密铸造技术制造大型精密铸件。近年来,我国一些高校和研究院所也相继在反重力铸造方面开展了大量研究,在铝镁轻合金方面积累了大量经验,也具备了小批量生产能力。目前,国内的产品技术水平与国外还有一定的差距,特别是在高温合金反重力铸造方面,国内还处于起步阶段。在精密铸造过程中,疏松、裂纹、变形和尺寸超差等各类铸造缺陷的形成严重影响了铸件的使用性能,降低了铸造产品的合格率。基于此,结合反重力铸造工艺原理及技术特点,概述了反重力铸造技术的应用现状,详细综述了精密铸件反重力铸造过程中组织、缺陷的形成规律和重要的铸造缺陷预测模型,并对反重力铸造技术的发展趋势进行展望。

反重力铸造;精密铸件;铸造缺陷;微观组织;数值模拟;智能铸造

近年来,随着航空航天领域重大装备的快速发展,航空航天用精密铸件正朝着大型一体化、轻量化、薄壁化及绿色智能化方向发展[1-5]。20世纪初所提出的反重力铸造方法的主要成形原理是通过压力将熔体沿与重力相反的方向充入型腔,并在一定压力下凝固。该方法具备优良的充型能力和组织调控能力,在复杂薄壁精密铸件的生产上得到了广泛的应用[6-10]。目前,反重力铸造方法在铝、镁合金体系中的应用技术已趋于成熟。由于高温合金具有熔点高、密度大且熔体黏度高等特点,因此反重力铸造技术在高温合金精密铸件成形方面的应用较困难。

文中结合反重力铸造工艺的原理及技术特点,综述了反重力铸造技术的应用现状和反重力铸造成型过程中缺陷和组织的研究进展,并对反重力铸造技术进行展望。

1 反重力铸造工艺

1.1 原理、技术特点

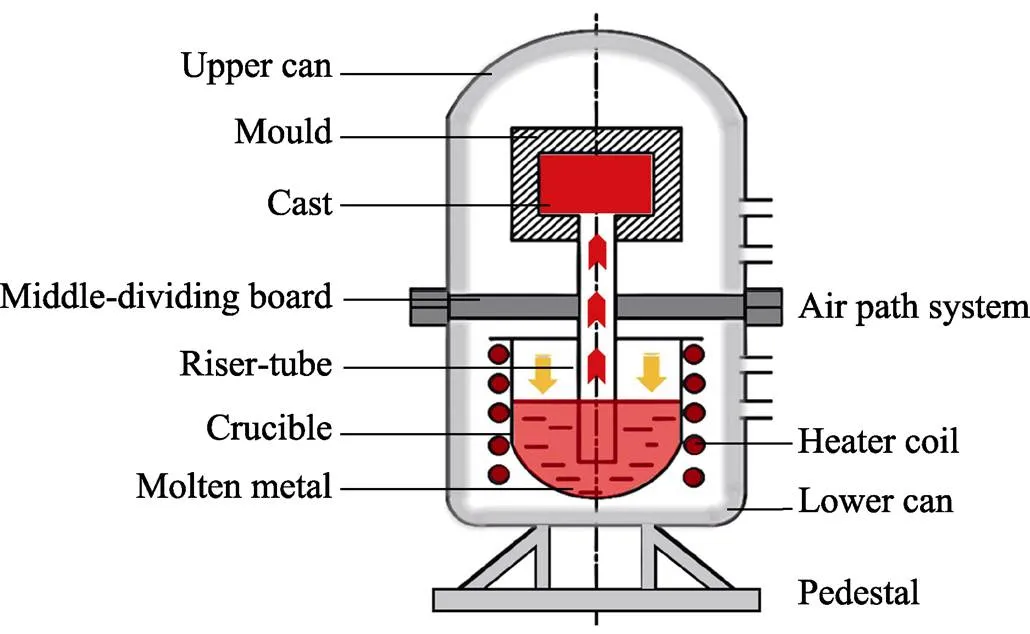

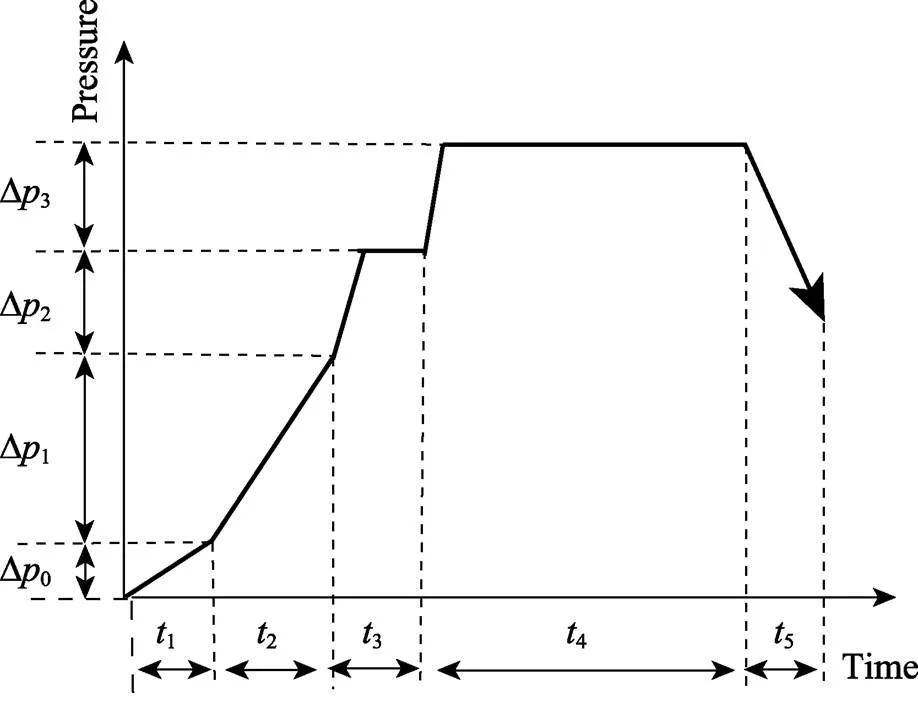

反重力铸造技术(Counter−gravity Casting, 简称CGC)属于一种底注式浇注方法,其工艺原理:合金液在外加压力场的作用下,克服自身重力和型腔内的阻力,沿着与重力场相反的方向,通过升液管自下向上开始充型,并在可控的压力下进行冷却凝固。反重力铸造设备的原理如图1所示。金属液在向上充填过程中,通过气路控制系统可以有效控制上下腔室的压差,实现不同的充填速率,有利于熔体的稳定充型;在熔体充满型腔后,进一步增大压力,保证熔体在较大压力下凝固,提高金属液的补缩能力,降低铸件的缩松缩孔率。典型的反重力铸造过程压力控制曲线如图2[11]所示,主要分为升液、充型、保压凝固和卸压等4个阶段,其不同阶段对应不同的压差[11]。有研究指出[12],相较于顶注式浇注,反重力铸造能有效减少液体表面的紊流,更有利于合金熔体的平稳充型,减少了夹杂。

目前,发展相对成熟的反重力铸造方法主要有低压铸造、真空吸铸、差压铸造和调压铸造等。低压铸造技术是最早被提出的反重力铸造方法,主要是将压缩气体压入密闭的下腔室中,由此建立压差,从而达到充填铸型的目的[13]。真空吸铸是一种新型反重力铸造技术,由美国Hitchiner公司的Chandley D等发明,通过对上腔室抽真空来建立压差[14]。差压铸造是由保加利亚学者提出的兼有低压铸造和压力釜铸造特点的一种反重力铸造方法[15]。1993年前后,我国的曾建民等[16]首次提出了调压铸造的反重力铸造方法,具有“真空除气、负压充型、正压凝固”的特点,该技术弥补了其他反重力铸造方法的不足,在复杂薄壁铸件的充型上有很好的应用前景。

图1 反重力铸造设备的原理

图2 反重力铸造过程的压力控制曲线[11]

1.2 应用现状

国内外已有大量学者持续开展反重力铸造的理论与应用技术研究。低压铸造是最早提出的较为成熟的一种反重力铸造技术,从20世纪80年代开始,该技术在轻系合金的制备中已有广泛的应用。俄罗斯GNPP Splav铸造厂采用低压铸造技术成功生产了结构复杂、尺寸精度较高的防空导弹壳体[17]。美国采用低压铸造法制造了800 mm×5 000 mm、壁厚6~8 mm的铝合金巡航导弹舱体[18]。中信戴卡公司的杜德喜等[19]通过铸造模拟分析和实践生产,采用低压铸造技术成功制备了性能优良的铝合金车轮,相较于传统重力浇注,其质量减少了 1.5%。马岚波等[20]通过数值模拟与实验相结合的方法,利用自主研发的真空低压铸造炉成功试制了轮廓尺寸为320 mm×60 mm×30 mm的镍基高温合金叶片,为反重力铸造技术在高温合金领域的应用提供了宝贵经验。差压铸造技术是基于低压铸造改进的一种反重力精密成形方法,西北工业大学、哈尔滨工业大学等单位对于差压铸造方面的研究较为深入。严青松课题组[21-23]一直从事真空差压铸造成形方面的工作,经过多年的研究,在铝合金真空差压铸造设备调控和保压压力等工艺参数制定方面积累了丰富的经验,可以获得较高质量的铝合金铸件。

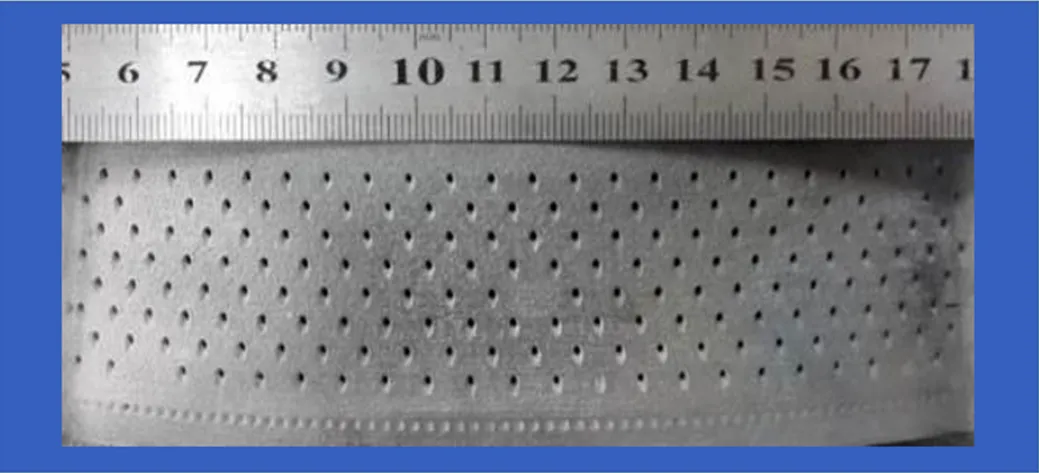

曾建民等[16]提出的调压铸造技术可以很好地改善复杂薄壁铸件的充型能力,是一种很有发展前景的新型反重力铸造方法,利用此技术有望更好地解决航空航天用高温合金大型复杂薄壁铸件的精密成形问题。目前,国内已有学校和科研单位等开始从事相关领域的研究工作,上海交通大学孙宝德团队[4]自2013年起开始从事高温合金的调压铸造工艺的研究探索工作,揭示了镍基高温合金复杂薄壁铸件的充型凝固机理,利用发明的高温合金调压铸造方法与装备,进行了航空发动机燃烧室浮动壁瓦片的调压精铸成形,如图3所示,成功地解决了基板厚度为1.0 mm,微孔直径为0.8 mm,且与基板具有不同角度的浮动壁瓦片的熔体超薄壁充填和微孔铸造难题,为高温合金薄壁件的调压铸造成形积累了大量经验。

图3 航空发动机燃烧室浮动壁瓦片[4]

2 缺陷控制

反重力铸造缺陷的形成与浇注系统的设计、充型工艺参数的制定、实验环境、铸造设备控制等多种因素有关。常见的铸造缺陷主要有冷隔、缩松缩孔、气孔、氧化夹杂等。缺陷的形成会降低铸件的性能和使用寿命。如何有效预测和降低铸件缺陷的形成、提高铸件质量是目前迫切需要解决的难题。

2.1 主要缺陷类型及形成过程

有研究表明[11],在反重力铸造中,只有当温度梯度与压力梯度一致时,才有利于实现自上而下的顺序凝固,达到凝固补缩、降低缺陷等目的。基于此,探究反重力铸造方法对铸件缺陷和组织形成的影响规律具有重要意义。

杨国娟等[24]研究对比了低压、差压、调压和重力铸造等4种方法对ZL116铝合金组织和性能的影响。结果表明,采用差压铸造方法成形铸件的缺陷较少,合金性能表现良好,其他铸造方法获得的铸件都存在明显浇铸不足的缺陷。李强等[25]研究对比了低压铸造和差压铸造A357合金经不同温度时效后硬度的变化情况,结果表明,经过相同的时效处理后,采用差压铸造法所获得试样的硬度分布更均匀、硬度较高。

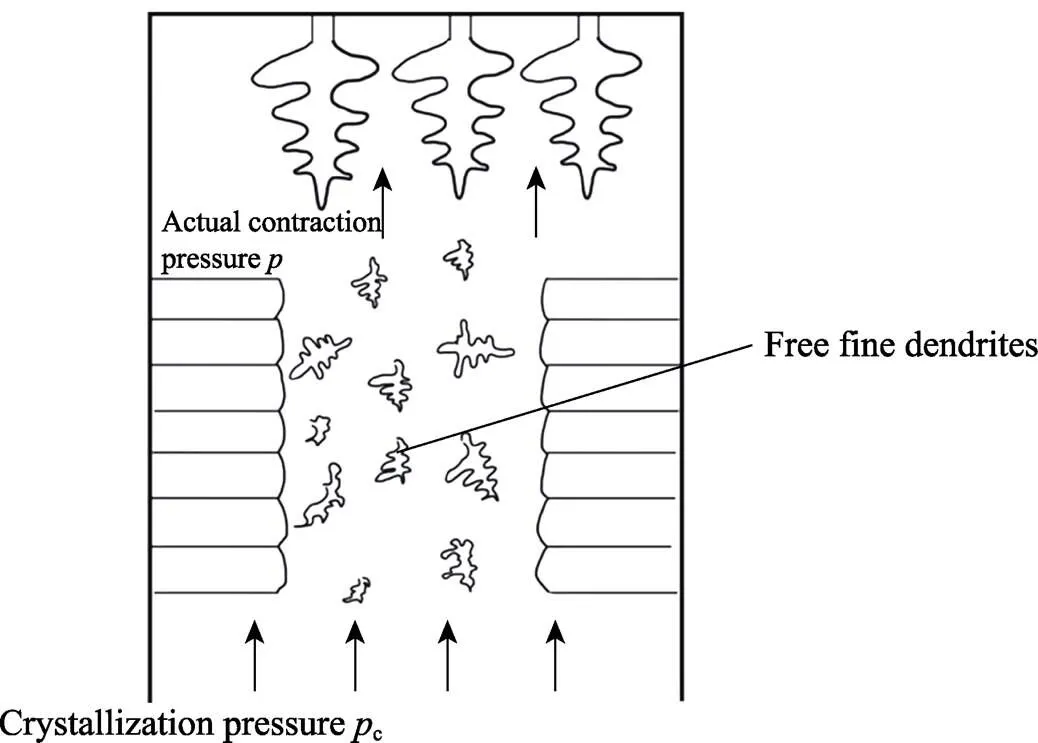

近年来,大量研究者开展了传统的低压铸造和差压铸造工艺研究。严青松等[26]研究了真空差压铸造ZL114A铝合金二次枝晶间距与结晶压力和壁厚的关系。结果表明,随着结晶压力的增大和壁厚的减小,二次枝晶的间距也减小;压力对枝晶间距的影响规律为挤滤渗流作用,即金属液的结晶凝固过程一直在高压力场下进行,压力使金属液通过凝固枝晶间狭窄通道向补缩区流动,其示意图如图4所示[26]。Li等[27]通过研究离心反重力铸造工艺对A357铝合金样品组织和性能的影响发现,与真空吸铸工艺相比,离心反重力铸造具有更好的补缩能力;选择合适的离心半径和转速有助于抑制枝晶的生长,导致晶粒细化,从而获得优异的综合力学性能。

图4 真空差压铸造液态金属在枝晶间挤滤渗流示意图[26]

工艺参数对铸件缺陷和组织的形成有很大的影响。Fu等[28]系统研究了浇注温度、充型时间、保压压力和保压时间对低压铸造AM50镁合金组织和性能的影响。结果表明,只有各铸造工艺参数达到良好的配合时,才能使合金获得优异的综合性能。王狂飞[29]详细研究了充型压力对镁合金薄壁件的组织和性能的影响,研究表明,当充型压力达到40 kPa时,铸态组织明显细化,铸件的成形能力最好。Jiang等[30]采用真空差压铸造分级加压工艺,得到了熔体温度对A356铝合金组织和力学性能的影响规律,提出适当降低补缩压力,与合适的熔体温度配合,可以获得细小的等轴晶组织,从而获得优异的综合力学性能。

除了对铝、镁合金的铸造成形规律进行了大量研究,许多学者对反重力铸造技术在其他合金领域的应用也进行了探索。Zhang等[31]研究了模具温度和铸造尺寸对反重力铸造Ti−6Al−4V合金组织和拉伸性能的影响。结果表明,无论何种铸件尺寸,都能获得等轴晶粒;铸态和热等静压后的棒件的拉伸强度随着模具温度和铸件尺寸的增加而降低。上海交通大学孙宝德等[4]将重力铸造和调压铸造2种工艺下浇注成型的K4169镍基高温合金特征薄板件进行了对比,发现重力成形的薄板件产生了冷隔、浇不足等缺陷,而调压铸造的充型效果良好。

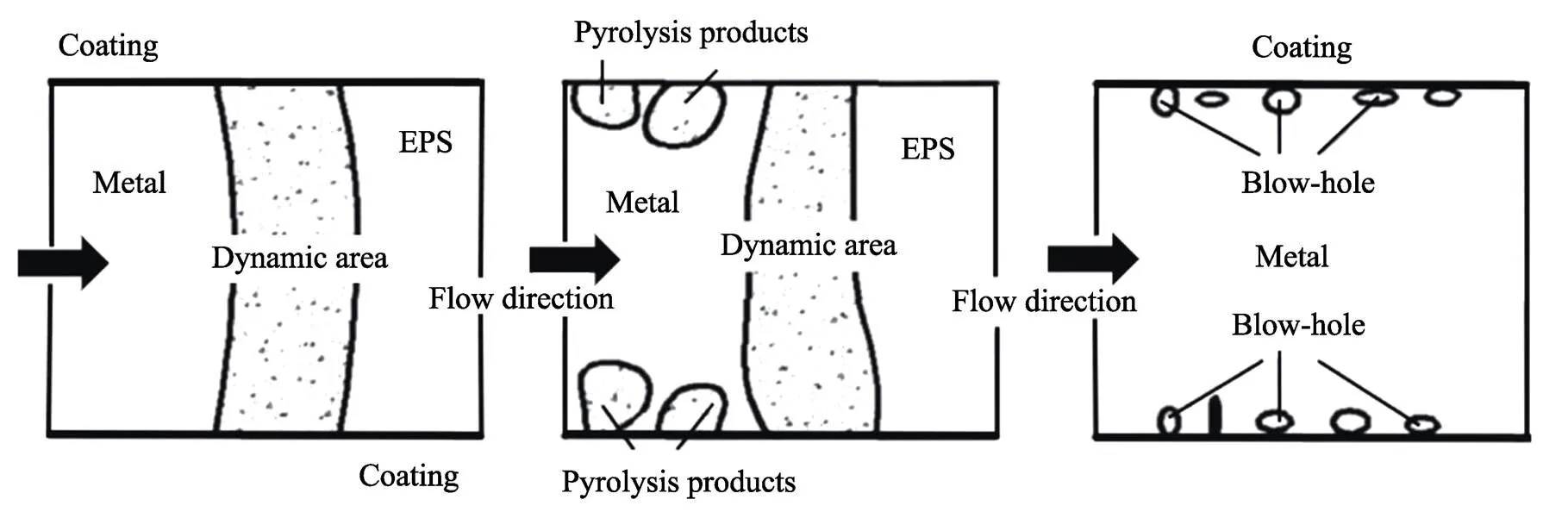

在铝、镁合金精密铸件中,气孔和氧化夹杂是反重力铸造成型铸件中常见的2种缺陷,对铸件使用性能的影响较大。研究表明,在熔体充型过程中,如果升压速度过快,容易造成熔液紊流、卷入气体,在熔液的凝固过程中易形成析出性气孔。目前,已有许多学者对铸造气孔的形成机理和影响因素进行了研究。周标等[32]利用自行设计的反重力铸造凝固装置,考察未进行去气除渣处理的变质A356合金中孔洞的形成情况,研究发现,在试棒中部由于氢气大量析出和补缩不足的共同作用,使得大孔数量和孔隙率均最大;在远离结晶器的熔体端试棒,由于冷却速度减慢、温度梯度变小,使得孔隙率的数量大大降低;气孔的形成受到相的析出和二次枝晶间距的影响较大。Sun等[33]对低压压铸发动机曲轴箱顶面上的气孔进行了研究,结果表明,当液态金属进入瀑布状结构时,浇口速度会突然增加,过快的浇口速度会形成湍流,引入气体夹杂,最终在铸件内部形成折叠羽毛状的氧化膜缺陷,并随着浇注速度的增加,气体夹带缺陷越严重。同样,Li等[34]系统研究了真空度、浇注温度和充填速度对低压消失模铸造工艺AZ91D镁铸件中孔洞缺陷形成机理的影响,从形成气孔缺陷的模型分析可知,当金属液充填速度过快,以及可膨胀聚苯乙烯(EPS)热解产物输送过程受阻时,则多余的EPS热解产物将留在金属涂层−模具表面,最终形成气孔缺陷,其形成模型如图5所示[34]。研究结果表明,当浇注温度为730 ℃、真空度达到0.02~0.03 MPa、填充速度为80 mm/s时,铸件内部的孔洞缺陷数量才会明显降低。

以上研究说明,只有充分了解孔洞和氧化夹杂的形成原因,才有可能制定出合适的铸造方案,最大程度地减少气孔和氧化夹杂等缺陷,提升铸件的质量。

在反重力铸造过程中,裂纹缺陷的产生将直接影响铸件的使用安全性,缩短铸件的服役寿命,裂纹缺陷是铸造过程中需要重点避免的一种缺陷。邓攀科等[35]借助数值模拟软件和实验相结合的方法,研究了不同的浇注温度、模壳预热温度等工艺参数对ZL205A铝合金应力场分布的影响,结果表明,合理的工艺参数能够获得较好的应力分布,可有效避免热裂的产生。Zhou等[36]详细研究了枝晶臂间距对镍基铸造高温合金热裂性能的影响,研究表明,较小的枝晶臂间距有利于降低其热裂性,较好的铸造性能归因于强大的晶界内聚力。

目前,随着航空航天技术高质量的快速发展,应用于航空航天领域的高温合金精密铸件往往具有复杂、薄壁等尺寸结构,同时处于高温、高载荷比等特殊的服役环境。不仅要去除疏松缩孔等常规的铸造缺陷,往往还需要满足“低粗糙度、高尺寸精度”的要求。

图5 气孔缺陷的形成模型[34]

2.2 常见铸造缺陷的预测

2.2.1 组织缺陷模型的建立

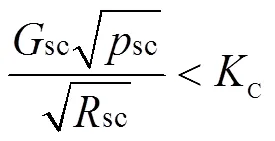

如何精准预测缺陷的形成对改善铸造工艺、提高铸件质量非常重要。缩松缩孔缺陷是铸件中容易产生且普遍存在的一种铸造缺陷,它会影响铸件的整体性能。闻星火等[37]通过分析铸件凝固过程中金属液的流动情况,推导出缩松判据,见式(1)。

式中:sc为温度梯度;sc为实际压力;sc为冷却速度;c为缩松判据临界值。

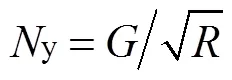

由式(1)可知,在相同的铸造环境中,温度梯度和冷却速度相对稳定,因此压力成为铸造缩松缺陷的主要影响因素,增加反重力铸造的补缩压力有助于减少缩松缺陷。Niyama等[38]采用二维有限差分法,分析比较了圆柱形铸钢件缩孔疏松分布,提出了一种能预测铸件缺陷的Niyama判据法,见式(2)。

式中:为铸件凝固终了时的温度梯度;为铸件的冷却速率;y为Niyama判据指数,该判据是反应铸件内部缩松缩孔分布概率的函数,能预测缩松缩孔缺陷出现的可能性,但预测准确性受铸件形状和合金种类的影响很大。

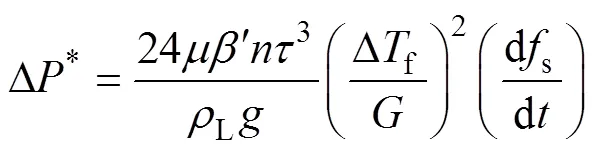

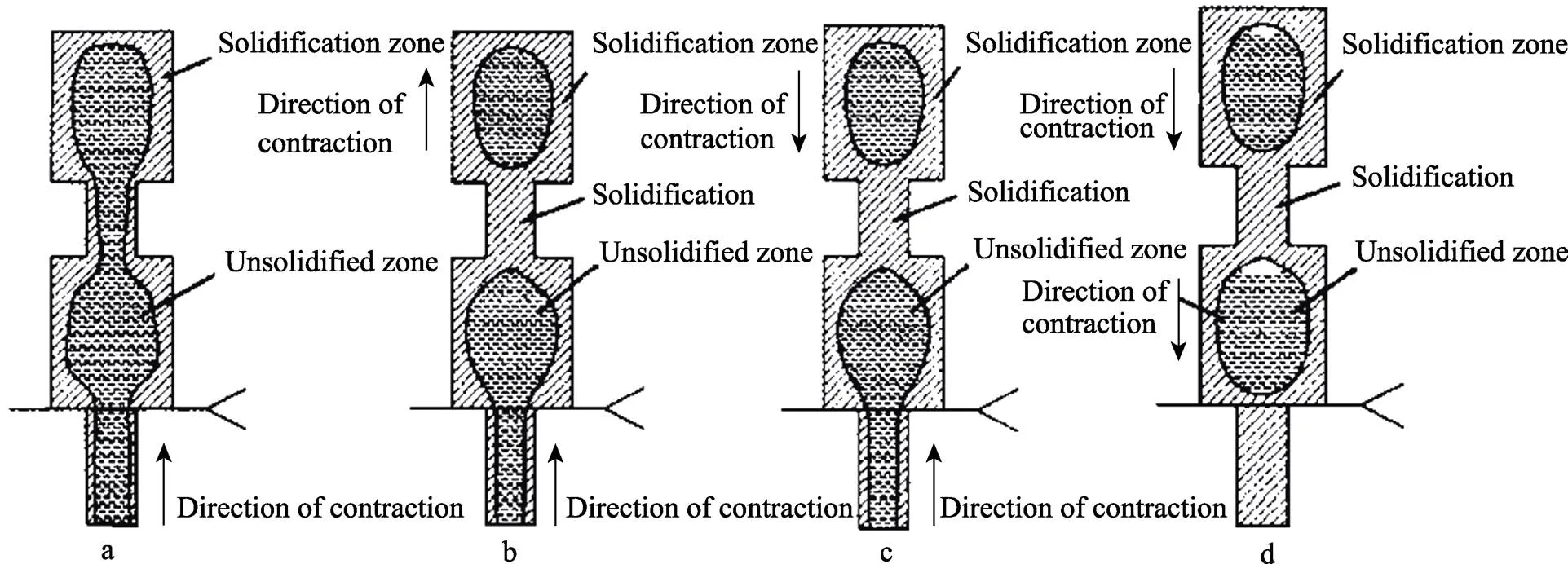

多年来,对于铸件缩松、缩孔缺陷的预测,国内外学者均进行了大量的研究,提出了不同的优化预测模型。王忠等[39]基于铸件−铸型传热学基础,详细研究了低压铸造的结晶凝固规律,探讨出一种新的缩松缩孔预测方法,提出了低压铸造凝固补缩模型(如图6所示[39]),该模型说明在保压压力存在时,金属液会在保压压力的作用下对铸件进行补缩,当补缩方向为自下向上,即从高温区向低温区进行时,保压时间持续到铸件完全凝固,则会在浇口处最后凝固,形成一个开口朝上的缩孔,如图6a所示。随着保压时间的增加,铸件薄壁部位会先凝固,如果保压压力足够大,补缩方式仍按照低压补缩方式,则会在厚壁部位产生开口向下的缩孔,如图6b所示。如果保压压力不足,则上部厚壁部位会采用重力补缩方式,产生开口向上的缩孔,如图6c所示。如果保压时间过短,则铸件未完全凝固,其补缩方式为重力铸造的方式。以上模型表明,低压铸造的保压压力和时间对缩松缩孔缺陷形成的影响较大。Kang等[40]构建了K4169高温合金大型复杂薄壁铸件的显微疏松校核判据,判据函数ΔP见式(3)。

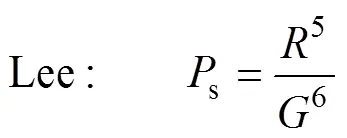

该判据包含了影响显微疏松缺陷形成的工艺因素和材料因素,当镍基合金定向凝固时,ΔP越大,则显微缩松形成的倾向越大。谢学竞等[41]结合4种典型的疏松判据对疏松率进行了拟合分析,其中Lee判据[42]和Suri判据[43-44]的数学描述见式(4)—(5)。

式中;为温度梯度;为冷却速度;s为疏松率。

Suri判据不仅采用了达西定律描述补缩流动,而且考虑了柱状晶和等轴晶2种不同组织结构对金属液渗透率的影响。分析表明,Suri疏松判据在对反重力砂型铸造Al−Cu(Cu的质量分数为l4.5%)合金试件的疏松率预测有更好的适用性;同时表明,采用真空除气可以有效预防针孔缺陷的形成,适当增加保压压力可以有效强化凝固补缩,从而减少疏松缺陷。

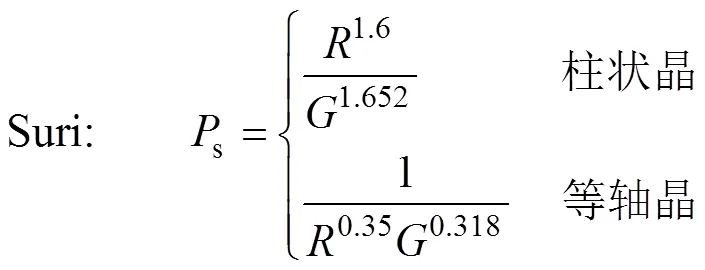

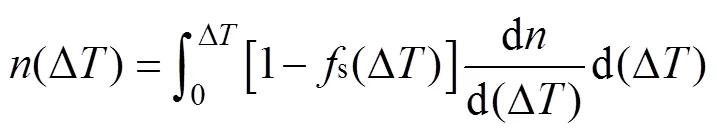

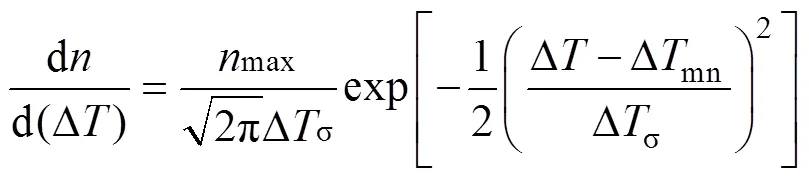

在反重力成形铸件的组织预测方面,也有学者进行了积极的探索。李斌等[45]在大量实验数据统计分析的基础上,建立了低压铸造ZL114A铝合金连续形核模型,其连续形核模型的积分公式见式(6)—(7)。

式中:Δ为实际过冷度;Δmn为平均形核过冷度;Δσ为标准曲率过冷度;max为最大形核质点密度。

该连续形核模型中所需要的主要形核参数及一些重要的热力学和动力学数据均由大量试样的低压铸造实验测得。另一方面,李斌等采用了一种改进的Celluar Automaton方法耦合有限差分法对合金的微观组织演化过程进行了数值模拟。最后利用阶梯铸件研究了不同冷却速度下晶粒度、二次枝晶臂间距的变化规律,验证了模型预测的准确性。

2.2.2 数值模拟在缺陷预测方面的应用

近年来,数值模拟技术在铸造成型中的应用越来越广泛。陈玲等[46]以Ansys软件为平台,用有限元法建立了铸件凝固过程的数学模型,预测出铸件缩松缩孔缺陷可能出现的位置,并探索了判断热裂纹的方法,预测结果与生产验证结果基本一致。目前,国内外已经开发出用于铸造领域的数值模拟软件。其中,美国USE公司开发的ProCAST软件是一款成熟的商业CAE软件。数值模拟与实验相结合的方法已经成为许多科研单位的主要研究手段,饶文杰等[47]通过对ZL114铝合金薄壁电荷构件进行了数值模拟研究,很好地预测出真空差压铸造下铝合金薄壁件的缩松、缩孔等缺陷的位置。严力等[48]采用ProCAST软件实现了AZ91D镁合金反重力铸造充型及凝固过程缺陷的精准预测,并进行了验证。

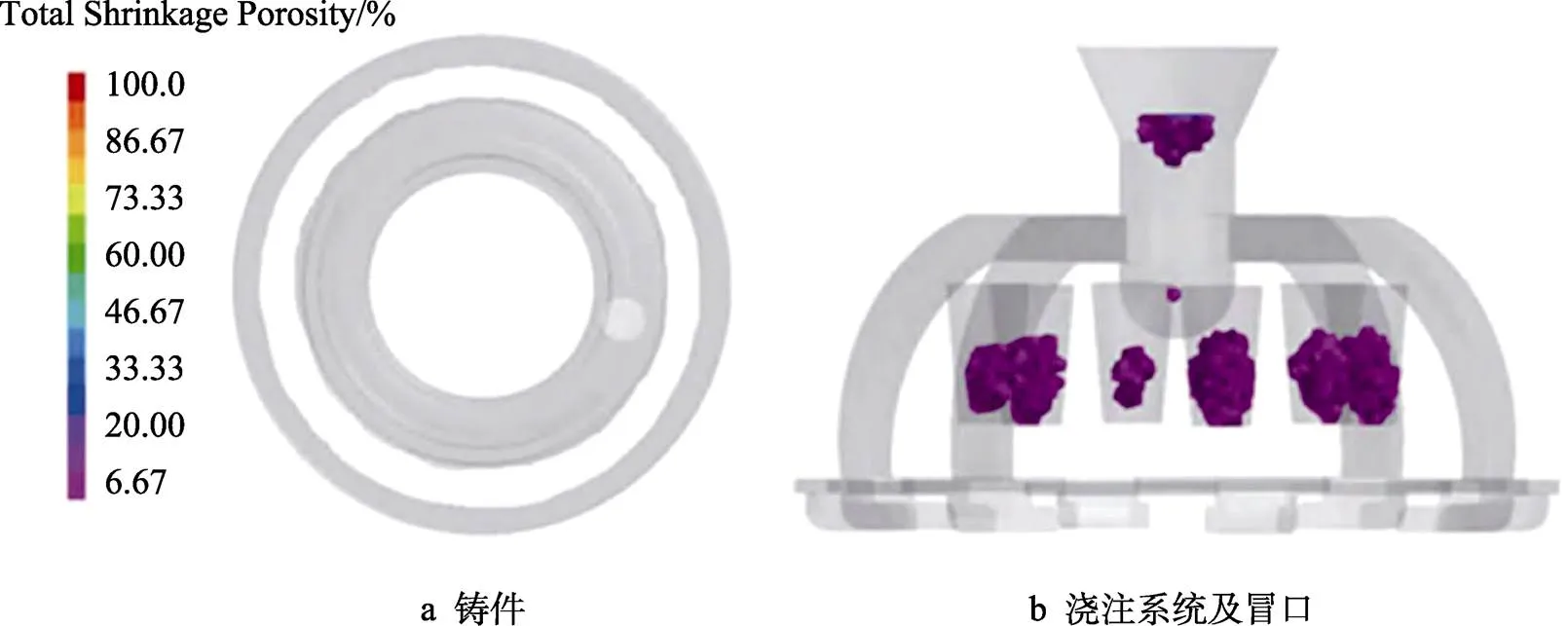

在高温合金方面,也有不少学者进行了相应的探索和应用。何波等[49]对IN792合金叶轮铸件的充型凝固过程进行了数值模拟研究,通过正交实验优化出合适的铸造工艺参数,极大地降低了缺陷的形成。清华大学戚翔等[50]对K4169高温合金机匣热控凝固工艺过程进行了数值模拟,发现型壳散热问题是导致缺陷形成的主要原因,并据此进行了工艺优化。钟发勇等[51]采用数值模拟和田口实验法,分析了浇注温度、模壳温度、浇注时间对K4169高温合金航空铸件缩松缩孔缺陷的影响规律,经优化工艺参数后,缩松缩孔缺陷的模拟结果如图7所示[51]。模拟结果表明,总的缩松缩孔缺陷转移至冒口部位,铸件本体缩松缩孔缺陷消失,铸件的质量得到显著提升,最终得出浇注温度对铸件缺陷形成的影响程度最大的结论。钢铁研究总院的李维等[52]和杨曼利等[53]借助数值模拟技术成功制备出质量较好的高温合金精密铸件。

图6 低压铸造凝固理论模型[39]

图7 最佳参数方案的缩孔缩松[51]

综上所述,对铸造缺陷实现精准的预测,可以降低试错成本,提高生产效率,对铸造行业实现高效、高质量的发展具有重要意义。目前,对铸件缺陷的预测主要停留在常见铸造缺陷定性分析上,未来基于优化模型算法的数值模拟技术将是实现铸件缺陷的定量预测的重要手段。

3 结语

目前,如何改善铸件凝固组织和有效降低铸造缺陷是精密铸件向高质量发展过程中面临的首要问题。多年来,众多学者和研究单位借助数值模拟等先进的研究方法,通过大量的实验探索,提出了许多组织缺陷预测模型和优化的铸造工艺技术,为提高铸件的成形质量奠定了基础,积累了大量经验。不过,在实现缺陷定量预测和组织精准调控方面仍有很长的路要走。

近年来,随着我国工业4.0战略的提出,制造业向着先进、高效、高质量方向快速发展。传统的铸造生产模式已经无法满足现代的产业需求,合金精密铸件正朝着大型、复杂、薄壁一体化的方向发展,对于铸件的要求是无缺陷、精度高、性能良好。反重力铸造技术经过多年的发展已经形成了独特的优势。一方面,随着互联网技术与传统制造工业的深度融合,铸造技术向着更加节约、高效、智能化的方向发展。基于多源信息融合的人工智能和大数据技术,有望建立数据更加完善的铸造缺陷分析专家系统,将为铸造工作者精准预测、分析缺陷的形成提供可能。同时,基于深度学习、计算机视觉技术的快速发展,不断优化算法的工业CT无损检测技术可以实现对铸造缺陷更精准的定位和评估,提高了检测效率。另一方面,依据不断发展的同步辐射技术可以实现对金属液充型凝固微观演化过程的实时监测和观察,这将为更好地了解反重力铸造成形机理提供有利的工具。同时,随着3D打印等技术的成熟,未来的铸造技术理论将不断与其他先进制造加工技术有机结合,有望实现集多种铸造方法、铸造工艺和质量分析为一体的全流程铸造模式。将逐步实现由人工经验向电脑控制转变,这将最大化地发挥材料的使用潜能,降低铸造缺陷,提高铸件产品的合格率和出品率,更好地服务于我国制造业的高质量快速发展。

[1] OTARAWANNA S, GOURLAY C M, LAUKLI H I, et al. Microstructure Formation in AlSi4MgMn and AlMg5Si2Mn High-Pressure Die Castings[J]. Metallurgical and Materials Transactions A, 2009, 40(7): 1645-1659.

[2] DARGUSCH M S, EASTONA M A, ZHU S M, et al. Elevated Temperature Mechanical Properties and Microstructures of High Pressure Die Cast Magnesium AZ91 Alloy Cast with Different Section Thicknesses[J]. Materials Science & Engineering A, 2009, 523(1/2): 282-288.

[3] AGHION E, MOSCOVITCH N, ARNON A. Mechanical Properties of Die-Cast Magnesium Alloy MRI 230D[J]. Journal of Materials Engineering & Performance, 2009, 18(7):912.

[4] 孙宝德, 王俊, 康茂东,等. 高温合金超限构件精密铸造技术及发展趋势[J]. 金属学报, 2022, 58(4): 16.

SUN Bao-de, WANG Jun, KANG Mao-dong, et al. Precision Casting Technology and Development Trend of Super-limit Components of Superalloy[J]. Acta Metallurgica Sinica, 2022, 58(4): 16.

[5] 师昌绪, 仲增墉. 我国高温合金的发展与创新[J]. 金属学报, 2010, 46(11): 8.

SHI Chang-xu, ZHONG Zeng-yong. Development and Innovation of Superalloys in China[J]. Acta Metallurgica Sinica, 2010, 46(11): 8

[6] 严青松, 余欢, 魏伯康, 等. 有色合金复杂薄壁铸件反重力铸造技术的发展和展望[J]. 铸造, 2006, 55(6): 5.

YAN Qing-song, YU Huan, WEI Bo-kang, et al. Development and Prospect of Counter-Gravity Casting Technology for Complex Thin-walled Castings of Nonferrous alloys[J]. Foundry, 2006, 55(6): 5.

[7] 潘俊杰, 洪润洲, 王建国. 复杂薄壁铸件反重力铸造工艺研究[J]. 特种铸造及有色合金, 2012, 32(10): 2.

PAN Jun-jie, HONG Run-zhou, WANG Jian-guo. Research on Counter-Gravity Casting Process of Complex Thin-Walled Castings[J]. Special Casting and Non- Ferrous Alloys, 2012, 32(10): 2.

[8] JO A, CWA B, SL A, et al. A Study of an Industrial Counter Pressure Casting Process for Automotive Parts- ScienceDirect[J]. Journal of Materials Research and Technology, 2021, 15: 7111-7124.

[9] 朱慧明, 苏小平. 工艺参数对低压铸造铝合金轮毂缩孔形成的影响[J]. 热加工工艺, 2022(15): 51.

ZHU Hui-ming, SU Xiao-ping. Effect of Process Parameters on Shrinkage Hole Formation of Low- Pressure Cast Aluminum Alloy Wheel[J]. Hot Working Technology, 2022(15): 51

[10] 鄯宇, 王业基, 王峰, 等. 低压铸铝件缩孔缺陷数值模拟与工艺改进[J]. 精密成形工程, 2022, 14(4): 7.

SAN Yu, WANG Ye-ji, WANG Feng, et al. Numerical Simulation and Process Improvement of Shrinkage Defects of Low-Pressure Aluminum Castings[J]. Precision Forming Engineering, 2022, 14(4): 7.

[11] 罗海军, 介万奇. 反重力铸造的充型过程研究[J]. 铸造技术, 2017, 38(9): 5.

LUO Hai-jun, JIE Wan-qi. Study on Filling Process of Counter-Gravity casting[J]. Foundry Technology, 2017, 38(9): 5.

[12] LI D Z, CAMPBELL J, LI Y Y. Filling System for Investment Cast Ni-Base Turbine Blades[J]. Journal of Materials Processing Tech, 2004, 148(3): 310-316.

[13] 罗庚生. 低压铸造[M]. 北京: 国防工业出版社, 1989: 38-42.

LUO Geng-sheng. Low Pressure Casting[M]. Beijing: National Defense Industry Press, 1989: 38-42.

[14] CHANDLEY D. Use of Vacuum for Counter Gravity Casting of Metals[J]. Materials Technology, 1999, 14(3): 121-126.

[15] 毕鉴智, 曲万春, 王宏伟, 等. 差压铸造的应用及发展[J]. 铸造技术, 2000(2): 16-18.

BI Jian-zhi, QU Wan-chun, WANG Hong-wei, et al. Application and Development of Differential Pressure Casting[J]. Foundry Technology, 2000(2): 16-18.

[16] 曾建民, 周尧和. 一种调压铸造方法: 中国, 1034876A[P]. 1989-08-23.

ZENG Jian-min, ZHOU Yao-he. Pressure Regulating Casting Method: China, 1034876A[P]. 1989-08-23.

[17] PEREBORSHCHIKOV S I, KHABAROV A N. Critical Aluminum Alloy Castings Produced by Low-pressure Casting[J]. Russian Castings Technology, 1997(8/9): 44-46.

[18] 唐多光. 21世纪低压铸造技术的展望[J]. 特种铸造及有色合金, 2002(S1): 4.

TANG Duo-guang. Prospect of Low Pressure Casting Technology in the 21st Century[J]. Special Casting and Non-ferrous Alloys, 2002(S1): 4.

[19] 杜德喜, 于宁. 保压压力对铝车轮低压铸造的影响[J]. 特种铸造及有色合金, 2017, 37(4): 2.

DU De-xi, YU Ning. The Effect of Holding Pressure on Low-pressure Casting of Aluminum Wheels[J]. Special Casting and Non-ferrous Alloys, 2017, 37(4): 2.

[20] 马岚波, 税国彦, 苗治全, 等. 高温合金真空低压铸造技术研究进展[J]. 铸造, 2020, 69(11): 6.

MA Lan-bo, SHUI Guo-yan, MIAO Zhi-quan, et al. Research Progress of High Temperature Alloy Vacuum Low Pressure Casting Technology[J]. Foundry, 2020, 69(11): 6.

[21] YAN Q S , YU H , XU Z F , et al. Effect of Holding Pressure on the Microstructure of Vacuum Counter- pressure Casting Aluminum Alloy[J]. Journal of Alloys & Compounds, 2010, 501(2): 352-357.

[22] 黄朋朋, 芦刚, 严青松, 等. 凝固压差对真空差压铸造ZL114A合金微观组织及高温蠕变性能的影响[J]. 中国有色金属学报, 2020, 30(7): 9.

HUANG Peng-peng, LU Gang, YAN Qing-song, et al. Effect of Solidification Pressure Difference on Microstructure and High Temperature Creep Properties of ZL114A Alloy Vacuum Differential Pressure Casting[J]. Chinese Journal of Nonferrous Metals, 2020, 30(7): 9.

[23] 熊博文, 余欢, 严青松, 等. 真空差压铸造薄壁铸件的研究进展[J]. 特种铸造及有色合金, 2012, 32(3): 5.

XIONG Bo-wen, YU Huan, YAN Qing-song, et al. Research Progress of Vacuum Differential Pressure Casting Thin-walled Castings[J]. Special Casting and Non-Ferrous Alloys, 2012, 32(3): 5.

[24] 杨国娟, 何益可, 张飞飞, 等. Mg对反重力铸造ZL116合金组织和性能的影响[J]. 特种铸造及有色合金, 2020, 40(1): 3.

YANG Guo-juan, HE Yi-ke, ZHANG Fei-fei, et al. Mg Casting against Gravity ZL116 Influence of Alloy Microstructure and Properties[J]. Special Casting and Non-Ferrous Alloys, 2020, 40(1): 3.

[25] 李强, 郝启堂, 介万奇. 低压铸造和差压铸造A357合金人工时效工艺研究[J]. 特种铸造及有色合金, 2012, 32(9): 5.

LI Qiang, HAO Qi-tang, JIE Wan-qi. Low Pressure Casting and Differential Pressure CastingA357 Research on Alloy Artificial Aging Process[J]. Special Casting and Non-Ferrous Alloys, 2012, 32(9): 5.

[26] 严青松, 余欢, 芦刚, 等. 结晶压力对真空差压铸造铝合金二次枝晶间距的影响[J]. 中国有色金属学报, 2014, 24(5): 6.

YAN Qing-song, YU Huan, LU Gang, et al. Effect of Crystallization Pressure on Secondary Dendrite Spacing of Vacuum Differential Pressure Casting Aluminum Alloy[J]. Chinese Journal of Nonferrous Metals, 2014, 24(5): 6.

[27] LI Xin-lei,HAO Qi-tang,MIAO Xiao-chuan,et al. Effect of Centrifugal Counter-Gravity Casting on Solidification Microstructure and Mechanical Properties of A357 Aluminum Alloy[J].China Foundry,2014,11(1):14-19.

[28] FU P, LUO A A, JIANG H, et al. Low-Pressure Die Casting of Magnesium Alloy AM50: Response to Process Parameters[J]. Journal of Materials Processing Tech, 2008, 205(1/2/3): 224-234.

[29] 王狂飞. 充型压力对石膏型反重力铸造ZM5镁合金组织和拉伸性能的影响[J]. 机械工程材料, 2016, 40(5): 4.

WANG Kuang-fei. Effect of Filling Pressure on Microstructure and Tensile Properties of ZM5 Magnesium Alloy in Gypsum Counter-gravity Casting[J]. Materials for Mechanical Engineering, 2016, 40(5): 4.

[30] JIANG W M, FAN Z T, LIU D J, et al. Influence of Process Parameters on Filling Ability of A356 Aluminium Alloy in Expendable Pattern Shell Casting with Vacuum and Low Pressure[J]. International Journal of Cast Metals Research, 2012, 25(1): 47-52.

[31] ZHANG S Y, LI J S, KOU H C, et al. Effect of Mold Temperature and Casting Dimension on Microstructure and Tensile Properties of Counter-gravity Casting Ti-6Al-4V Alloys[J]. China Foundry, 2016(1): 6.

[32] 周标, 廖恒成, 潘冶. 反重力铸造凝固条件下A356合金中孔洞形成的研究[J]. 特种铸造及有色合金, 2008, 28(5): 4.

ZHOU Biao, LIAO Heng-cheng, PAN Ye. Counter- Gravity Casting under Solidification Conditions A356 Study of Hole Formation in Alloys[J]. Special Casting and Non-ferrous Alloys, 2008, 28(5): 4.

[33] SUN J, LE Q, FU L, et al. Gas Entrainment Behavior of Aluminum Alloy Engine Crankcases during the Low- Pressure-Die-Casting Process[J]. Journal of Materials Processing Technology, 2018, 266: 274-282.

[34] LI J, ZHONG Z, FAN Z, et al. Study on Typical Hole Defects in AZ91D Magnesium Alloy Prepared by Low Pressure Lost Foam Casting[J]. China Foundry, 2013(4): 5.

[35] 邓攀科, 杨智勇, 韩建民, 等. ZL205A真空调压铸造有效应力控制与性能研究[J]. 铸造, 2019, 68(12): 6.

DENG Pan-ke, YANG Zhi-yong, HAN Jian-min, et al. Study on Effective Stress Control and Performance of ZL205A True Air Conditioner Die Casting[J]. Foundry, 2019, 68(12): 6.

[36] ZHOU Y Z, VOLEK A. Effect of Dendrite Arm Spacing on Castability of a Directionally Solidified Nickel Alloy[J]. Scripta Materialia, 2007, 56(6): 537-540.

[37] 闻星火, 康进武, 熊守美, 等. 低压铸造铝合金轮毂充型与凝固模拟[J]. 中国有色金属学报, 1999, 9(1): 6.

WEN Xing-huo, KANG Jin-wu, XIONG Shou-mei, et al. Simulation of Filling and Solidification of Low-pressure Cast Aluminum Alloy Wheels[J]. Chinese Journal of Nonferrous Metals, 1999, 9(1): 6.

[38] NIYAMA E , UCHIDA T , MORIKAWA M , et al. "A Method of Shrinkage Prediction and its Application to Steel Casting Practice"[J]. Journal of Japanese Foundry Engineering Society, 1982, 7: 52-63.

[39] 王忠, 牛晓峰, 侯华, 等. 低压铸造下凝固过程缩孔缩松的预测方法研究[J]. 铸造, 2011, 60(10): 5.

WANG Zhong, NIU Xiao-feng, HOU Hua, et al. Research on Prediction Method of Shrinkage Porosity and Shrinkage Pine in Solidification Process under Low Pressure Casting[J]. Casting, 2011, 60(10): 5.

[40] KANG M, YAN H. Prediction of Microporosity in Complex Thin-Wall Castings with the Dimensionless Niyama Criterion[J]. Materials, 2013, 6(5): 1789-1802.

[41] 谢学竞, 王猛, 戴锐锋, 等. 反重力砂型铸造条件下Al−4.5%Cu疏松判据的比较研究[J]. 铸造技术, 2009, 30(2): 5.

XIE Xue-jing, WANG Meng, DAI Rui-feng, et al. Comparative Study on Al-4.5% Cu Loosening Criterion under Counter-gravity Sand Casting Conditions[J]. Foundry Technology, 2009, 30(2): 5.

[42] LEE Y W, CHANG E , CHIEU C F. Modeling of Feeding Behavior of Solidifying Al-7Si-0.3Mg Alloy Plate Casting[J]. Metallurgical Transactions B, 1990, 21(4): 715-722.

[43] SURI V K, PAUL A J. Modeling and Prediction of Micro/Macro-Scale Defects in Castings[J]. 1993, 102: 861-867.

[44] SURI V K. Theoretical and Experimental Studies on Pore Formation During Casting Solidification[D]. The University of Alabama. 1993: 5-10.

[45] 李斌, 许庆彦, 潘冬, 等. 低压铸造ZL114A铝合金微观组织模拟[J]. 金属学报, 2008(2): 243-248.

LI Bin, XU Qing-yan, PAN Dong, et al. Microstructure Simulation of Low Pressure Casting ZL114A Aluminum alloy[J]. Acta Metallurgica Sinica, 2008(2): 243-248.

[46] 陈玲, 郑清春, 安莉珠, 等. 用有限元法对铸件铸造缺陷的预测[J]. 铸造, 2007, 56(3): 4.

CHEN Ling, ZHENG Qing-chun, AN Li-zhu, et al. Prediction of Casting Defects of Castings by Finite Element Method[J]. Foundry, 2007, 56(3): 4.

[47] 饶文杰, 芦刚, 曾凡毅, 等. 航空薄壁电盒铸件真空差压成形数值模拟及工艺优化[C]// 2016中国有色合金及特种铸造发展论坛论文集, 2016: 103-108.

RAO Wen-jie, LU Gang, ZENG Fan-yi, et al. Numerical Simulation and Process Optimization of Vacuum Differential Pressure Forming of Aviation Thin-walled Electric Box Castings[C]// 2016 China Nonferrous Alloys and Special Casting Development Forum Proceedings, 2016: 103-108.

[48] 严力, 王猛, 刘文锋, 等. AZ91D镁合金反重力铸造充型及凝固过程计算机模拟[J]. 铸造技术, 2006, 27(7): 6.

YAN Li, WANG Meng, LIU Wen-feng, et al. Computer Simulation of Filling and Solidification Process of AZ91D Magnesium Alloy Counter-Gravity Casting[J]. Foundry Technology, 2006, 27(7): 6.

[49] 何波, 周泓江, 李建辉, 等. 镍基高温合金叶轮熔模铸造过程的数值模拟[J]. 稀有金属, 2016, 40(3): 9.

HE Bo, ZHOU Hong-jiang, LI Jian-hui, et al. Numerical Simulation of Investment Casting Process of Nickel- Based Superalloy Impeller[J]. Rare Metals, 2016, 40(3): 9.

[50] 戚翔, 张勇, 谷怀鹏, 等. K4169高温合金机匣热控凝固工艺的数值模拟及优化[J]. 铸造, 2015, 64(9): 6.

QI Xiang, ZHANG Yong, GU Huai-peng, et al. Numerical Simulation and Optimization of Thermal Controlled Solidification Process of K4169 Superalloy Casing[J]. Casting, 2015, 64(9): 6.

[51] 钟发勇, 张继祥, 董安平, 等. 基于数值模拟和田口实验的K4169高温合金精密铸造工艺优化[J/OL]. 热加工工艺: 1-6 [2022-06-03]. https://kns.cnki.net/kns8/ defaultresult/index.

ZHONG Fa-yong, ZHANG Ji-xiang, DONG An-ping, et al. Optimization of Precision Casting Process of K4169 Superalloy Based on Numerical Simulation and Taguchi Experiment[J/OL]. Hot Working Process:1-6. [2022-06-03]. https://kns.cnki.net/kns8/defaultre-sult/index.

[52] 李维, 李俊涛, 赵刚, 等. 高温合金燃机叶轮铸造工艺数值模拟[J]. 金属功能材料, 2013(1): 6.

LI Wei, LI Jun-tao, ZHAO Gang, et al. Numerical Simulation of Impeller Casting Process of Superalloy Gas Turbine[J]. Metal Functional Materials, 2013(1): 6.

[53] 杨曼利, 刘浩然, 谢秋峰, 等. K4169合金下支座的精铸工艺[J]. 铸造, 2016, 65(5): 4.

YANG Man-li, LIU Hao-ran, XIE Qiu-feng, et al. Precision Casting Process of Lower Bearing of K4169 Alloy[J]. Casting, 2016, 65(5): 4.

Research Progress on Solidification Microstructure and Defect Control in Counter Gravity Casting of Precision Castings

LIU Ming-liang1, DU Da-fan2a, LI Jiu-xiao1, SUI Da-shan2a, DONG An-ping2, HE Shu-xian2a, SUN Bao-de2, HE Lin2a, SUN Hong-fei1

(1. School of Materials Science and Engineering, Shanghai University of Engineering Science, Shanghai 201620, China; 2. a. Shanghai Key Lab of Advanced High-Temperature Materials and Precision Forming, b. State Key Lab of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China)

Nickel-based superalloy, titanium alloy, aluminum-magnesium alloy and other precision castings are important hot end components in aerospace major equipment.At present, higher use temperature, larger structure-efficiency ratio, higher mobility and other aerospace equipment construction needs promote the development of precision castings towards large-scale, complex and thin-walled direction. Countergravity casting technology is an ideal method for producing high-quality precision castings due to its advantages of stable filling and controllable pressure. As early as in the 1970s, foreign countries were able to use countergravity precision casting technology to manufacture large-scale precision castings. In recent years, some universities and research institutes in China have also carried out a lot of research in countergravity casting, accumulated a lot of experience in aluminum-magnesium light alloy, and also obtained the ability of small scale production. However, there is still a certain gap in product technology level between China and foreign countries, especially in the counter gravity casting of superalloy, which is still in the initial stage. The formation of various casting defects such as looseness, cracks, deformation and dimensional out-of-tolerance in the precision casting process seriously affects the performance of castings and reduces the qualification rate of casting products. Based on this, combined with the countergravity casting process principle and technical characteristics, the work aims to review the application status of countergravity casting technology, summarize the formation law of microstructure and defects in the process of counter gravity casting of precision castings and important casting defect prediction models in detail andprospect the development trend of countergravity casting technology.

counter gravity casting; precision castings;casting defects;microstructure; numerical simulation; intelligent casting

10.3969/j.issn.1674-6457.2023.01.024

TG249.5

A

1674-6457(2023)01-0199-09

2022−11−24

2022−11−24

国家科技重大专项(J2019–VI–0004–0117);航发产学研项目(HFZL2020CXY023)

National Science and Technology Major Special Funding Project (J2019-VI-0004-0117); HangFa Industry-University- Research Cooperation Project (HFZL2020CXY023)

刘明亮(1996—),男,硕士生,主要研究方向为镍基高温合金反重力控压精铸成形。

LIU Ming-liang (1996-), Male, Postgraduate, Research focus: pressure-regulating precision casting and forming in counter gravity of nickel-based superalloy.

杜大帆(1987—),男,博士,助理教授,主要研究方向为金属增材制造与外场下金属凝固理论。

DU Da-fan (1987-), Male, Doctor, Assistant professor, Research focus: metal additive manufacturing and metal solidification theory under the field.

李九霄(1978—),女,博士,讲师,主要研究方向为钛基复合材料与高温合金精密铸造成形。

LI Jiu-xiao (1978-), Female, Doctor, Lecturer, Research focus: titanium matrix composites and superalloy precision casting and forming.

刘明亮, 杜大帆, 李九霄, 等. 精密铸件反重力铸造凝固组织与缺陷控制研究进展[J]. 精密成形工程, 2023, 15(1): 199-207.

LIU Ming-liang, DU Da-fan, LI Jiu-xiao, et al. Research Progress on Solidification Microstructure and Defect Control in Counter Gravity Casting of Precision Castings[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 199-207.