轧制温度对Al−4.5Cu−1.5Mg−0.5Zr合金显微组织及性能影响

2023-02-02杨春洋孙有平何江美翟传田

杨春洋,孙有平, 2, 3,何江美,翟传田

轧制温度对Al−4.5Cu−1.5Mg−0.5Zr合金显微组织及性能影响

杨春洋1,孙有平1, 2, 3,何江美1,翟传田1

(1.广西科技大学 机械与汽车工程学院,广西 柳州 545006;2.广西土方机械协同创新中心,广西 柳州 545006;3.广西汽车零部件与整车技术重点实验室,广西 柳州 545006)

优化加工工艺,改善合金的组织,提高合金的力学性能。采用金相(OM)观察、拉伸试验和X射线衍射,分析在大应变轧制下冷轧结合T6态处理后板材的成形性能,引入Williamson-Hall模型和Taylor函数,分析合金内部位错密度的变化规律及其对力学性能的影响。随着前期轧制温度从350 ℃升高到400 ℃,合金晶粒得到明显细化,再结晶充分,晶粒尺寸细小,晶界处第二相粗大;冷轧后晶粒破碎严重,晶粒的碎化方向与轧制方向垂直;在350 ℃时,合金内部的位错密度为1.62×1015m−2,位错密度对强度的贡献值为219.5 MPa,其抗拉强度最大为602 MPa、屈服强度为512 MPa、伸长率为12.6%。Al−4.5Cu−1.5Mg−0.5Zr合金的晶粒组织明显细化,其力学性能得到提升。

Al−4.5Cu−1.5Mg−0.5Zr合金;轧制温度;显微组织;位错强度;力学性能

A1−Cu−Mg合金作为一种可热处理时效强化合金,具有较高的抗拉强度、韧性和疲劳容限性,以及良好的耐热性和加工性,被广泛应用于航天航空工业、汽车工业及兵器工程等工程领域,尤其在航天航空工业领域对其需求量巨大,是目前航空工业生产中的主要结构性材料之一[1-4]。

目前,市场上商用合金的室温静强度普遍在460~500 MPa之间,通过合理的工艺手段改善其内部微观组织,提高后续在加工过程中材料的成形性和力学性能,对其在航空航天领域的应用具有重大意义。黄同瑊[5]研究了热轧工艺对Al−Cu−Mg合金组织及性能的影响,发现终轧温度越高,合金的晶粒尺寸分布越不均匀。段晓鸽[6]研究了轧制方式对6016铝合金组织和各向异性的影响,交叉轧制使得合金的晶粒组织分布更加均匀,晶粒尺寸得到细化,平均晶粒尺寸为22 μm,板材的各向异性明显降低。黄娟[7]研究了轧制温度对5052铝合金板材性能的影响,在轧制温度下,板材中心层晶粒和表层组织呈现出典型的差异化,其表层组织为完全再结晶状态,中心层则呈现为粗大的纤维状组织。同时,适当提高轧制温度有利于改善后续冷轧过程中组织的均匀性。可见,通过优化加工工艺,可以有效地改善合金的组织与性能,为后续高强铝合金的研究提供参考依据。为此,以Al−4.5Cu−1.5Mg−0.5Zr高强度合金为对象,结合大应变轧制工艺,研究前期轧制温度对合金显微组织及力学性能的影响,优化合金的加工工艺,获取综合性能较为优良的板材制备方法。

1 实验材料与方法

实验材料为铸态Al−4.5Cu−1.5Mg−0.5Zr合金(质量分数),合金制备以纯度为99.9%的高纯铝、工业纯镁及Al−50Cu、Al−10Zr等中间合金为熔炼原材料,熔炼温度为760 ℃,浇注成尺寸200 mm× 150 mm×20 mm。对合金铸锭进行485 ℃、10 h均质化退火后铣削成100 mm×90 mm×14 mm的坯料待用。采用大应变轧制工艺结合T6态热处理方式,将坯料加工成厚度为2 mm的薄板,总变形量为85.7%。试样1、2、3、4的轧制温度分别为350、375、400、425 ℃。具体轧制工艺为:485 ℃×10 h→热轧(14 mm→10 mm→4 mm)→495 ℃×60 min+190 ℃× 6 h→冷轧(4 mm→2 mm)。

试样力学性能测试参照《金属材料室温拉伸试验方法》GB/T 228—2002,在ETM105D型电子万能试验机上进行;金相试样经机械磨平、抛光后采用Keller试剂(1 mL氢氟酸+1.5 mL稀盐酸+2.5 mL硝酸+ 95 mL水)浸蚀,微观组织通过Leica DMI3000M金相显微镜(OM)观察,使用SmartlabⅡ型X射线衍射仪(XRD)测定合金的衍射峰和半高峰宽。试样的扫描速率为3°/min,扫描范围为30°~120°,Cu靶 Kα射线,波长为0.154 18 nm。

2 结果与分析

2.1 金相组织

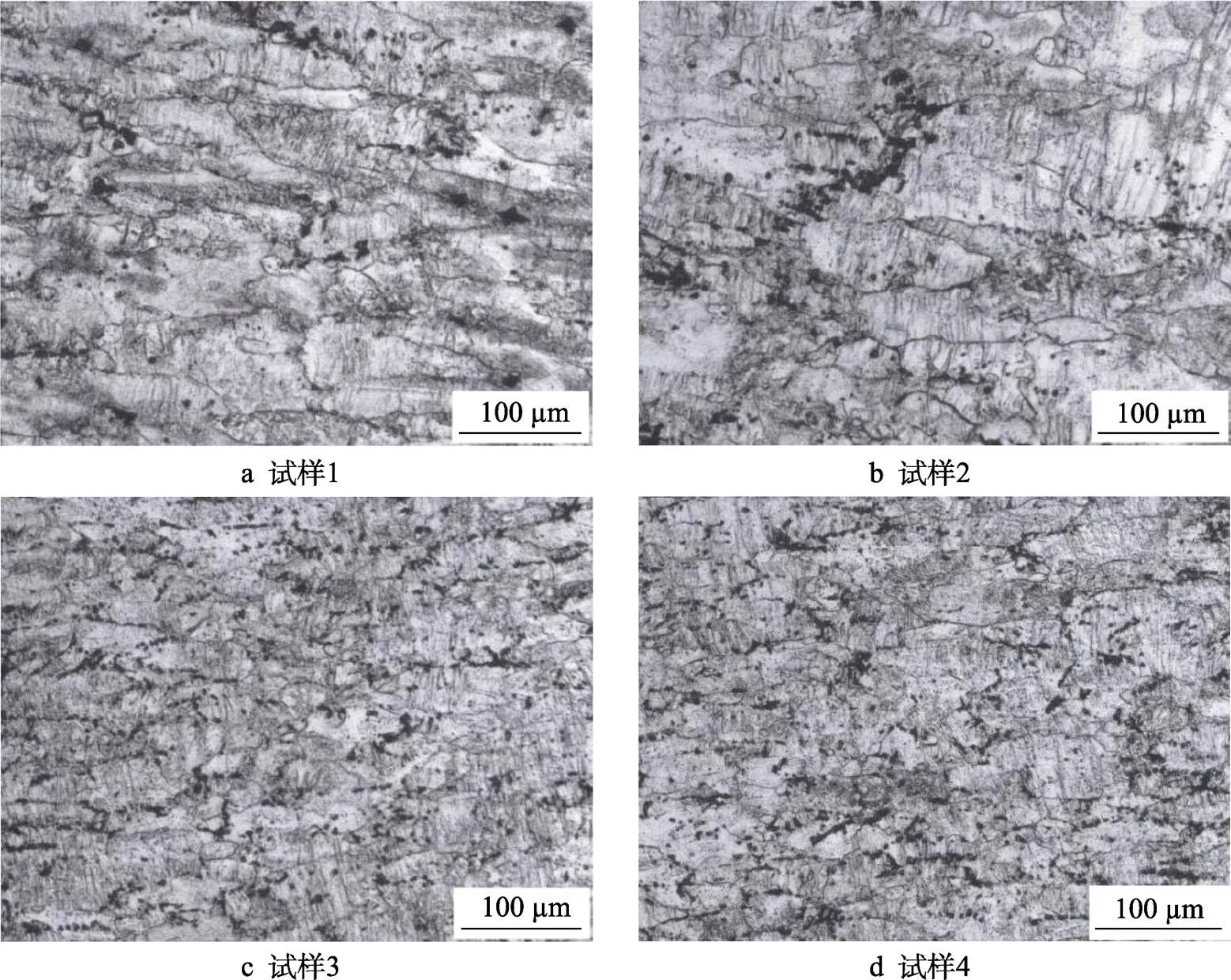

Al−4.5Cu−1.5Mg−0.5Zr合金经固溶时效处理后的显微组织见图1。由图1可知,在晶界交叉处晶粒发生了动态再结晶且形核分布不均匀,试样2晶粒比试样1细小,弥散相的析出明显增加(图1a—b)。同时,晶界处的析出相也更加粗大,聚集程度更高;随着轧制温度升高,试样3再结晶晶粒增加(图1c),晶界处聚集的难溶第二相增多;继续提高轧制温度,合金晶粒发生了明显的粗化,再结晶晶粒减少(图1d)。这主要是由于合金在变形过程中能够储存的能量不同,试样1在轧制变形时的温度较低,热处理后储存的变形能释放出来,促进了动态再结晶的发生[8-9]。随着轧制温度升高,试样2和试样3再结晶数目增多,晶粒的尺寸也相对减少(图1b—c),这主要是由于变形温度高有利于在热处理过程中变形能的释放,促进合金的再结晶;继续提高轧制温度,再结晶晶粒减少,晶粒尺寸增大(图1d),这是由于合金的变形温度升高,热处理后内部储存的变形能释放更充分,细小的再结晶晶粒发生一定程度的聚集长大,从而导致合金组织中的晶粒尺寸增加,再结晶晶粒减少。

Al−4.5Cu−1.5Mg−0.5Zr合金的冷轧态显微组织见图2。由图2可知,冷轧态后的晶粒组织沿轧制方向被拉长,晶粒组织整体上呈现粗大的纤维状。对比不同工艺条件下冷轧态微观组织可以发现,试样1和试样2的晶粒组织较为粗大,在晶界处可见被严重破碎的细小第二相颗粒(图2a—b);试样3和试样4晶粒内部存在大量细小的滑移线,这些相互平行的滑移线有的位于晶粒组织的端部,有的贯穿整个晶粒(图2c—d)。这些滑移线形成的主要原因是在冷轧过程中,晶粒发生了严重的塑性变形,使得晶粒的内部存在细小晶粒碎化的现象,此时处于大晶粒之间的细长小晶粒变形尤为剧烈。同时发现,冷轧后合金的组织形貌衬度明显降低,这主要是由于在冷轧变形过程中引入了更多的位错密度,使合金基体储存了大量的形变能。有研究[10]表明,基体能量的升高会导致合金的抗腐蚀性能大幅度降低。

图2 Al−4.5Cu−1.5Mg−0.5Zr合金冷轧态显微组织

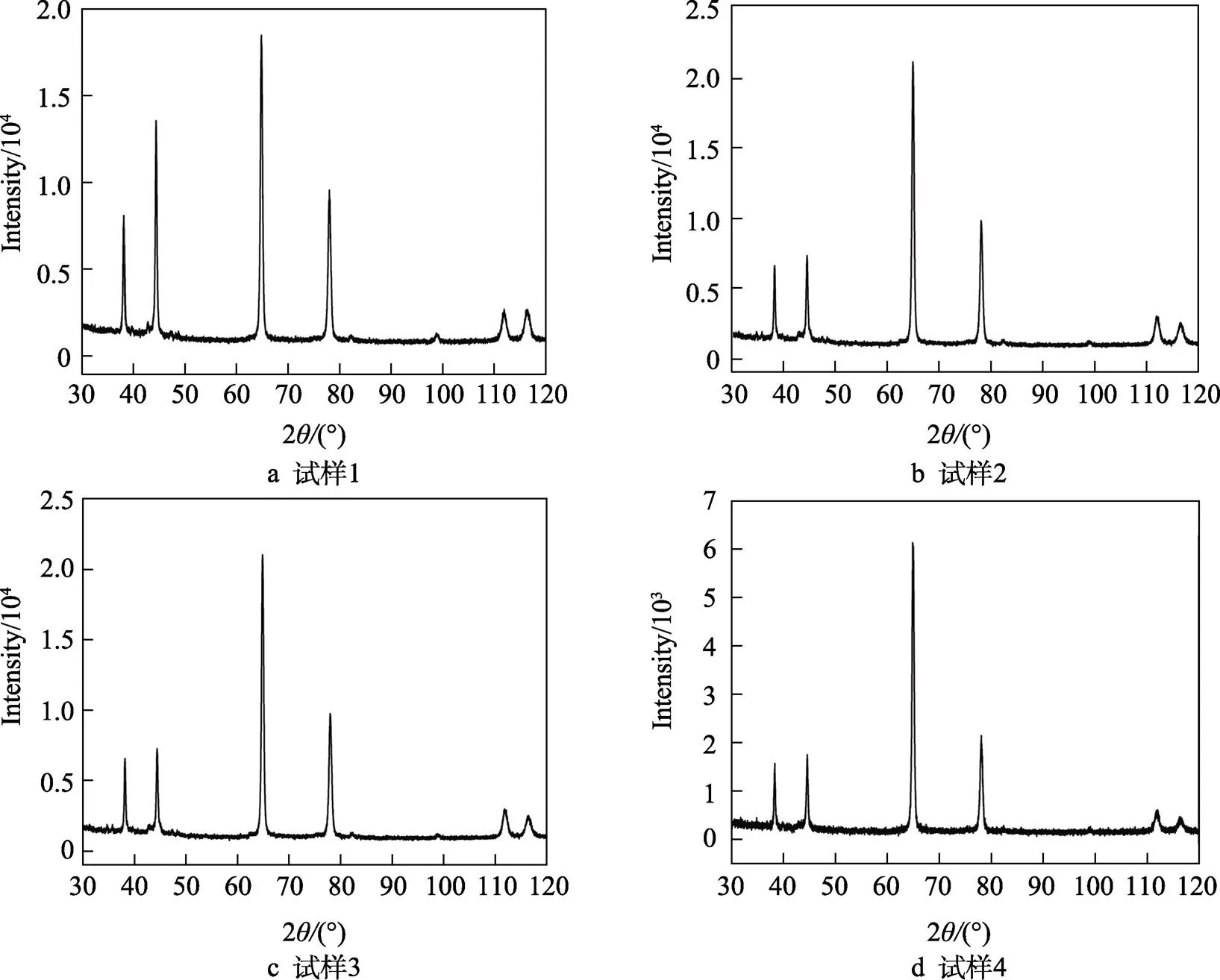

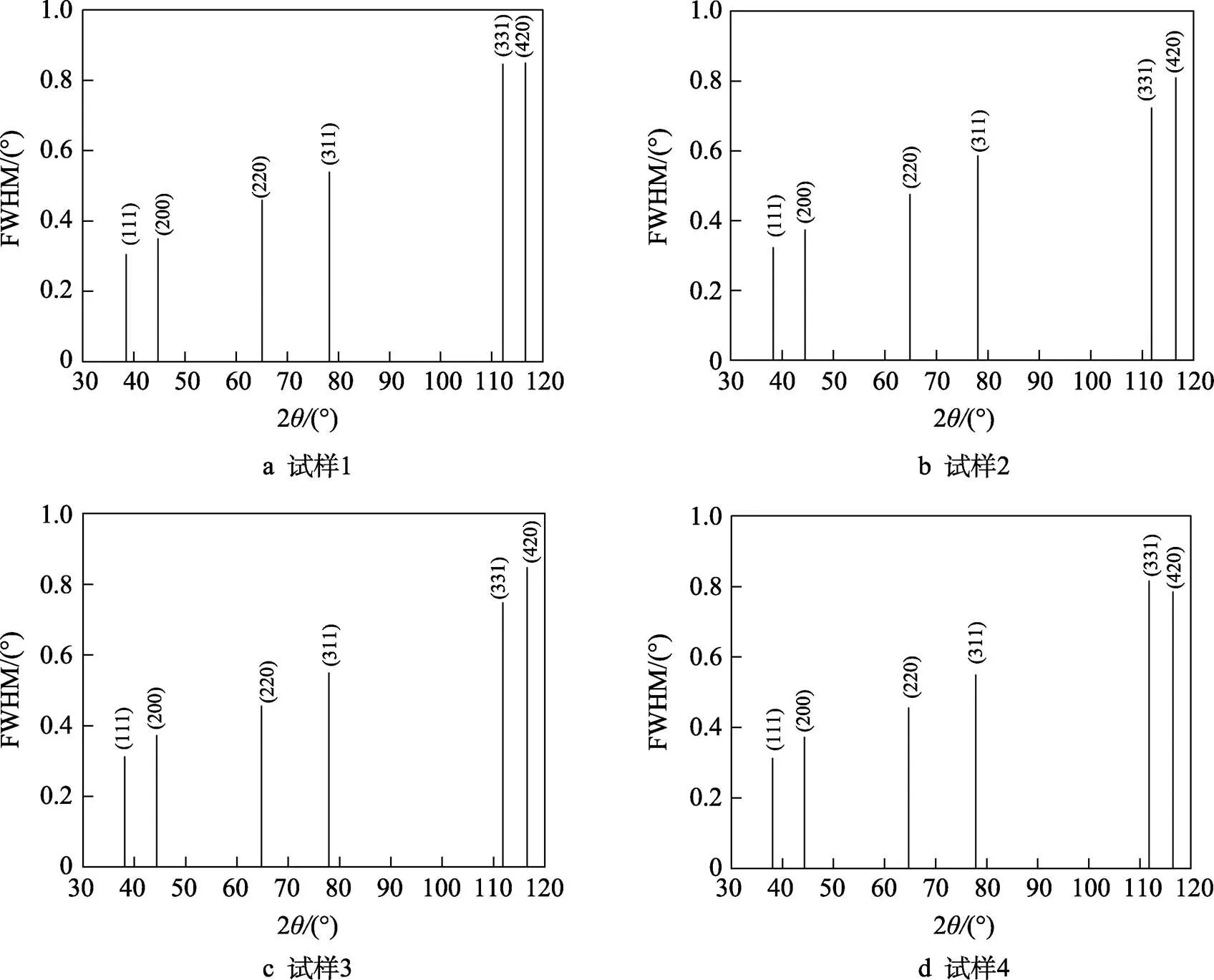

2.2 XRD分析与位错密度

相关研究[11]表明,晶粒的变化和晶格应变会引起Al−4.5Cu−1.5Mg−0.5Zr合金的XRD衍射峰半高宽增加。冷轧态Al−4.5Cu−1.5Mg−0.5Zr合金的XRD分析图谱和半高峰宽图分别见图3—4,可以看出,冷轧对合金晶体取向的影响程度不同,试样2和试样3的半高峰宽相差不大(图4b—c),但与试样1和试样4的半高峰宽值存在明显差异(图4a、d),说明冷轧在合金内部引起的晶格应变和位错密度相对较高。

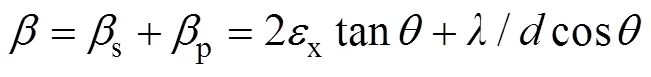

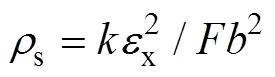

关于位错密度对合金力学性能的影响,利用Williamson-Hall法得到冷轧后合金的cos/-2sin/间的关系(图5),其斜率为合金的微应变x,假设样品XRD衍射峰的半高宽的变化(x)是由于相干衍射区晶粒尺寸和晶格畸变引起的[12-13],晶格应变引起的增宽x的计算见式(1)。

式中:为布拉格角;为衍射峰的半高宽。

晶粒细化引起的增宽p的计算见式(2)。

式中:为Cu的Kα波长;为相干衍射区晶粒的平均尺寸。

由于当晶粒的相干衍射区平均尺寸小于100 nm时,晶粒细化引起的合金衍射峰增宽才有效[14-15],此时合金的XRD衍射峰半高峰宽变化的计算见式(3)—(4)。

根据应变计算出的位错密度s[16]计算见式(5)。

式中:为常数,面心立方金属的值为16.1,体心立方金属的值为14.4;为位错间的相互作用因子,=1时位错间的相互作用最小;为Al的柏氏矢量(0.286 nm)[15]。

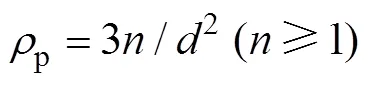

根据晶粒尺寸计算出的位错密度P计算见式(6)。

当=1时,位错密度p为最小值,适用于退火态和强塑性变形金属。位错密度的计算见式(7)。

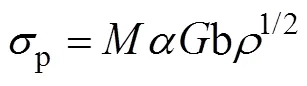

位错密度对合金强度的贡献值p与其位错密度之间的关系可由Taylor函数公式[17]描述,见式(8)。

图3 冷轧态Al−4.5Cu−1.5Mg−0.5Zr合金XRD 分析谱图

图4 冷轧态Al−4.5Cu−1.5Mg−0.5Zr合金半高峰宽图谱

图5 冷轧态Al−4.5Cu−1.5Mg−0.5Zr合金bcosq/l-2sinq/l拟合曲线

式中:位向因子=3.06(不考虑织构)、数值因子=0.24[18]、剪切模量=2.6×104MPa[19]。

将计算出的位错密度值代入式(8),计算得到的微观结构与力学性能相关数据见表1。

表1 XRD数据计算的微观结构与力学性能参数

Tab.1 Microstructure and mechanical property parameters calculated by XRD data

由表1可知,试样3的位错密度及其对强度的贡献与试样2接近,但小于试样1和试样4。试样1、试样2、试样3和试样4中的位错密度对力学性能的贡献幅度分别为219.5、193.7、192、189.2 MPa。冷轧后试样1的XRD相干衍射区晶粒尺寸为43.2 nm,位错密度为1.62´1015m‒2;试样2和试样3冷轧后相干衍射区的晶粒尺寸约为30 nm,位错密度分别为1.26´1015、1.23´1015m‒2;试样4在冷轧后的晶粒尺寸明显增大为67.5 nm,位错密度增大为1.52´1015m‒2。经分析知,冷轧工艺结合T6热处理工艺能够在合金内部引入大量的位错,并提高位错对强度的贡献。

2.3 力学性能分析

Al−4.5Cu−1.5Mg−0.5Zr合金的力学性能见图6。由图6可知,经固溶时效处理后,试样1的抗拉强度最高为506 MPa,屈服强度为429.8 MPa,伸长率为18.8%,冷轧后合金的力学性得到了不同程度的提高。由图6b知,冷轧后试样1的抗拉强度提高到了595 MPa,屈服强度为505.5 MPa,伸长率为12.8%;试样2的抗拉强度最高为602 MPa,屈服强度为512 MPa,伸长率为12.6%,强度提升幅度达到了40%。随着前期轧制温度的升高,冷轧后试样3和试样4的抗拉强度和屈服强度略有下降,与试样2相比,下降幅度分别为22、50 MPa。结合表1,根据Hall−Petch关系,晶粒尺寸的增大会导致合金力学性能的下降。

冷轧后合金的力学性能显著增加,这可能是由于在冷轧过程中引入了大量的位错密度,位错在冷轧过程中会通过交叉滑移趋向于湮灭,而交叉滑移依赖于层错能,较低的层错能会降低位错的有效迁移率,阻碍交叉滑移[20-21],这将会导致交叉滑移变得更加困难,存储更多的位错,而位错强化促使板材的力学性能显著提高。

图6 Al−4.5Cu−1.5Mg−0.5Zr合金的力学性能

3 结论

1)随着前期轧制温度的升高,固溶时效处理后Al−4.5Cu−1.5Mg−0.5Zr合金晶粒得到细化,再结晶晶粒明显增加,在400 ℃时晶粒最为细小均匀;经冷轧后合金晶粒变形严重,在晶粒内部可见大量晶粒细化形成的滑移线,且与轧制方向垂直。

2)冷轧工艺结合固溶时效处理为Al−4.5Cu− 1.5Mg−0.5Zr合金内部引入了大量位错,“350 ℃热轧+固溶时效处理+冷轧”处理后,合金内部的最大位错密度为1.62×1015m‒2,位错密度对强度的贡献值p为219.5MPa。

3)冷轧工艺结合固溶时效处理,能够显著提高Al−4.5Cu−1.5Mg−0.5Zr合金的强度并保持一定的塑性。经“495 ℃×60 min+190 ℃×6 h+冷轧”处理后,Al−4.5Cu−1.5Mg−0.5Zr合金的抗拉强度最大值为602 MPa、屈服强度为512 MPa、伸长率为12.6%。

[1] 雷彬彬, 周志明, 黄伟九, 等. Al−Cu−Mg高强铝合金的研究进展[J]. 热加工工艺, 2012, 41(2): 5.

LEI Bin-bin, ZHOU Zhi-ming, HUANG Wei-jiu, et al. Development of High-strength Al-Cu-Mg Alloy[J]. Hot Working Technology, 2012. 41(2): 5.

[2] 胡一杰, 孙有平, 何江美, 等. 转速对2524铝合金搅拌摩擦点焊组织与性能的影响[J]. 矿冶工程, 2020, 40(2): 139-143.

HU Yi-jie, SUN You-ping, HE Jiang-mei, et al. Effect of Rotational Speed on Microstructure and Properties of 2524 Aluminum Alloy by Friction Stir Spot Welding[J]. Mining and Metallurgical Engineering 2020, 40(2): 139-143.

[3] 李旺珍, 孙有平, 何江美, 等. Al−Cu−Mg−Sc合金的高温流变本构关系研究[J]. 热加工工艺, 2020, 49(14): 58-61.

LI Wang-zhen, SUN You-ping, HE Jiang-mei, et al. Constitutive Equation of Rheological Properties of Al-Cu-Mg-Sc Alloy at Elevated Temperature[J]. Hot Working Technology, 2020, 49(14): 58-61.

[4] 姜楠, 李京龙, 熊江涛, 等. 2524同质铝合金回填式搅拌摩擦点焊耐蚀性研究[J].精密成形工程, 2019, 11(6): 53-58.

JIANG Nan, LI Jing-long, XIONG Jiang-tao, et al. Corrosion Resistance of 2524 Similar Aluminum Alloy Welded by Refilling Friction Stir Spot Welding[J]. 2019, 11(6): 53-58.

[5] 黄同瑊, 晁代义, 宋晓霖, 等. 热轧工艺对Al-Cu-Mg合金组织及性能的影响[J]. 材料导报,2020, 34(S1): 322-324.

HUANG Tong-jian, CHAO Dai-yi, SONG Xiao-lin, et al. Effect of Hot Rolling Process on Microstructure and Properties of Al‒Cu‒Mg Alloy[J]. Materials Reports, 2020, 34(S1):322-324.

[6] 段晓鸽, 江海涛, 米振莉, 等. 轧制方式对6016铝合金薄板组织和塑性各向异性的影响[J]. 材料工程, 2020, 48(8): 134-141.

DUAN Xiao-ge, JIANG Hai-tao, MI Zhen-li, et al. Effect of Rolling Mode on Microstructureand Plastic Anisotropy of 6016 Aluminum Alloy Sheet[J]. Journal of Materials Engineering, 2020, 48(8): 134-141.

[7] 黄娟, 黄元春, 申振宇, 等.终轧温度及退火温度对5052铝合金板材组织及性能的影响[J].金属热处理, 2021, 46(9): 79-84.

HUANG Juan, HUANG Yuan-chun, SHEN Zhen-yu, et al. Effect of Finish Rolling Temperature and Annealing Temperature on Microstructure and Properties of 5052 Aluminum Alloy Sheet[J]. Heat Treatment of Metals, 2021, 46(9): 79-84.

[8] 王健, 卢雅琳, 周刚. 热轧工艺对2219铝合金组织和力学性能的影响[J]. 金属热处理, 2018, 43(10): 98-103.

WANG Jian, LU Ya-lin, ZHOU Gang. Effect of Hot Rolling on Microstructure and Mechanical Properties of 2219 Aluminum Alloy[J]. Jinshu Rechuli/Heat Treatment of Metals, 2018, 43(10): 98-103.

[9] 刘涛, 杨梅. 轧制工艺对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 热加工工艺, 2019, 48(11): 110-113.

LIU Tao, YANG Mei. Effect of Rolling Process on Microstructure and Properties of Al-Zn-Mg-Cu Alloy[J]. Hot Working Technology, 2019, 48(11): 110-113.

[10] 马征. 冷变形及时效对2219铝合金组织性能的影响规律[D]. 哈尔滨: 哈尔滨工业大学, 2014: 48-49.

MA Zheng. Influence of Cold Deformation andAging on Microstructure and Properties of Aluminum Alloy2219[D]. Harbin: Harbin Institute of Technology, 2014: 48-49.

[11] Williamson G K, Hall W H. X-ray line broadening from filed aluminium and wolfram[J]. Acta Metallurgica, 1953, 1(1): 22-31.

[12] LI Z, LI X, YAN H, et al. Achieving High Damping and Excellent Ductility of Al Mg Alloy Sheet by the Coupling Effect of Mg Content and Fine Grain Structure[J]. Materials Characterization, 2021, 174: 110974.

[13] MA K, WEN H, HU T, et al. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy[J]. Acta Materialia, 2014, 62:141-155.

[14] Krill C E, Birringer R. Estimating grain-size distributions in nanocrystalline materials from X-ray diffraction profile analysis[J]. Philosophical Magazine A,1998,77(3): 621-640.

[15] Li Z Z, Li X Y, Yan H G, et al. Achieving high damping and excellent ductility of Al-Mg alloy sheet by the coupling effect of Mg content and fine grain structure[J]. Materials Characterization, 2021, 174: 110974.

[16] WILLIAMSON G K, Smallman R E. III. Dislocation Densities in Some Annealed and Cold-worked Metals from Measurements on the X-ray Debye-scherrer Spectrum[J]. Philosophical Magazine, 1956, 1(1): 34-46.

[17] 张香丽,许晓静,凌智勇,等. 含锆锶Al−Zn−Mg−Cu系高强铝合金热处理工艺的优化[J]. 稀有金属,2016, 40(9): 864-871.

ZHANG Xiang-li, XU Xiao-jing, LING Zhi-yong, et al. Optimization of High-Strength Al-Zn-Mg-Cu Series Aluminum Alloy with Zr and Sr Additions by Heat Treatment[J]. Chinese Journal of Rare Metals, 2016, 40(9): 864-871.

[18] HANSEN N, HUANG X. Microstructure and Flow Stress of Polycrystals and Single Crystals[J]. Acta Materialia, 1998, 46(5): 1827-1836.

[19] WU Y, XU X J, ZHANG Z Q, et al. Microstructure and Dislocation Strengthening of Pre-recovery-anneal 2099 AI-Li Alloy Extrusions. Chinese Journal of Rare Metals, 2015, 39(2): 187.

[20] Belinda G, Irmgard W, Thomas K, et al. Mechanism of low temperature deformation in aluminium alloys[J]. Materials Science and Engineering A,2020,795: 139935.

[21] Landau P, Shneck R Z, Makov G, et al. Evolution of dislocation patterns in fcc metals[J].IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2009, 3(1): 012004.

[22] 闫宏伟. 大变形量冷变形时效7050铝合金强化机理研究[D]. 哈尔滨:哈尔滨工业大学, 2017: 60-62.

YAN Hong-wei. Strengthening Mechanism of Heavily Cold Deformed 7050 Aluminium Alloy during Ageing Treatment[D]. Harbin: Harbin Institute of Technology, 2017: 60-62.

[23] 周思鹏, 孙有平, 何江美, 等. 固溶时效对2524铝合金光纤激光焊接接头组织和性能的影响[J]. 材料热处理学报, 2021, 42(9): 165-174.

ZHOU Si-peng, SUN You-ping, He Jiang-mei, et al. Effect of solution and aging treatmenton microstructure and properties of fiber laser welded joint of 2524 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2021, 42(9): 165-174.

[24] Li X, Xia W, Yan H, et al. High strength and large ductility of a fine-grained Al-Mg alloy processed by high strain rate hot rolling and cold rolling[J]. Materials Science and Engineering: A, 2020, 787: 139481.

[25] Zha M, Li Y, Mathiesen R H, et al. Achieve high ductility and strength in an Al-Mg alloy by severe plastic deformation combined with inter-pass annealing[J]. Materials Science and Engineering: A, 2014, 598: 141-146.

Effects of Rolling Temperature on Microstructure and Properties of Al-4.5Cu-1.5Mg-0.5Zr Alloy

YANG Chun-yang1, SUN You-ping1, 2, 3, HE Jiang-mei1, ZHAI Chuan-tian1

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Guangxi Liuzhou 545006, China; 2. Guangxi Earthmoving Machinery Collaborative Innovation Center, Guangxi Liuzhou 545006, China; 3. Guangxi Key Laboratory of Automobile Components and Vehicle Technology, Guangxi Liuzhou 545006, China)

The work aims to optimize the processing technology of Al-4.5Cu-1.5mg-0.5Zr alloy, improve the grain structure of the alloy and improve the mechanical properties of the alloy. Metallographic microscope, tensile test and X-ray diffraction were used to analyze the formability of sheet at large strain rolling temperature. The Williamson-Hall model and Taylor function were introduced to analyze the variation law of dislocation density in the alloy and its effects on mechanical properties. As the rolling temperature increased from 350 ℃ to 400 ℃, the alloy grains were obviously refined, the recrystallization was sufficient, the grain size was small, and the second phase at the grain boundary was coarse. After cold rolling, the grains were seriously broken, and the direction of grain fragmentation was perpendicular to the rolling direction. At 350 ℃, the dislocation density inside the alloy was 1.62×1015m−2, the contribution of dislocation density to strength was 219.5 MPa, the maximum tensile strength was 602 MPa, yield strength was 512 MPa, and the elongation was 12.6%. The grain structure of Al-4.5Cu- 1.5Mg-0.5Zr alloy is obviously refined and the mechanical properties of the alloy are improved.

Al-4.5Cu-1.5Mg-0.5Zr alloy; rolling temperature; microstructure; dislocation strength; mechanical properties

10.3969/j.issn.1674-6457.2023.01.009

TG146.2+1

A

1674-6457(2023)01-0071-08

2022‒03‒12

2022-03-12

中央引导地方科技发展专项(桂科ZY21195053);国家自然科学基金(51864006);柳州市科技计划(2021CBA0102);广西研究生教育创新计划(YCSW2021323)

Central Guidance Project of China (ZY21195053); National Natural Science Foundation of China (51864006); Science and Technology Project of Liuzhou (2021CBA0102); Innovation Project of Guangxi Graduate Education (YCSW2021323)

杨春洋(1994—),男,硕士生,主要研究方向为高强高韧铝合金加工成形。

YANG Chun-yang (1994-), Postgraduate, Research focus: processing and forming of high-strength and high toughness aluminum alloy.

孙有平(1979—),男,博士,教授,主要研究方向为金属材料先进成形理论。

SUN You-ping (1979-), Professor, Doctor, Research focus: advanced forming theory of metal materials.

杨春洋,孙有平,何江美, 等. 轧制温度对Al−4.5Cu−1.5Mg−0.5Zr合金显微组织及性能影响[J]. 精密成形工程, 2023, 15(1): 71-78.

YANG Chun-yang, SUN You-ping, HE Jiang-mei, et al. Effects of Rolling Temperature on Microstructure and Properties of Al-4.5Cu-1.5Mg-0.5Zr Alloy[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 71-78.