2219铝合金TIG和FSW接头力学及疲劳性能

2023-02-02杨子涵刘德博杨思愚韩永典

杨子涵,刘德博,杨思愚,韩永典,3

2219铝合金TIG和FSW接头力学及疲劳性能

杨子涵1,刘德博1,杨思愚2,韩永典2,3

(1.北京宇航系统工程研究所,北京 100076;2.天津大学 材料科学与工程学院,天津 300350;3.天津市现代连接技术重点实验室,天津 300350)

研究钨极氩弧焊(TIG)和搅拌摩擦焊(FSW)对2219铝合金(母材)力学及疲劳性能的影响。通过拉伸试验,得到了母材、TIG和FSW接头的抗拉强度和伸长率;通过疲劳性能试验测试了母材、TIG和FSW接头在不同应力下相应的疲劳寿命,根据疲劳试验结果绘制了其试样的曲线;使用扫描电子显微镜观察并分析了疲劳断口的形貌特征。未焊接的铝合金母材抗拉强度和伸长率最高,分别为506 MPa和15.92%;TIG接头抗拉强度和伸长率分别为330 MPa和7.65%,FSW接头抗拉强度和伸长率分别为310 MPa和8.74%。母材、TIG和FSW接头等3种疲劳试样在2×106次循环下的疲劳强度分别为129、108、115 MPa,其疲劳断口均可分为裂纹源区、裂纹扩展区和瞬间断裂区,疲劳裂纹分别起始于试样表面的局部变形区、第二相夹杂物和“吻接”缺陷。疲劳裂纹扩展区的主要形貌为疲劳辉纹和二次裂纹,瞬间断裂区以脆性断裂为主。TIG和FSW等2种焊接工艺均导致了2219铝合金的强度、塑韧性和疲劳性能降低,其接头表面的第二相夹杂物和“吻接”缺陷促进了疲劳裂纹的萌生。

2219铝合金;拉伸性能;疲劳性能;断口形貌特征;钨极氩弧焊;搅拌摩擦焊

2219铝合金是一种具有良好焊接性的高强度铝合金材料,常用在航空航天等领域[1-3]。在建造铝合金结构件时,常用焊接将铝合金连接起来。钨极氩弧焊(tungsten inert-gas arc welding, TIG)是目前常用的焊接方法之一,工艺成熟、自动化程度高,容易得到综合性能优良的焊缝,实现高质量的焊接连接[4-6]。Arunkumar等[7]研究了真空铸造铝合金TIG接头的力学性能。TIG接头的抗拉强度和伸长率分别为237 MPa和8.1%,与母材(base metal, BM)相比,TIG接头强度和伸长率分别增加了8%和15%。陈澄等[8]改进了5083铝合金的TIG工艺,在最佳焊接工艺参数下得到的TIG接头的抗拉强度达到了母材的91.8%,并且具有优良的抗弯曲性能。搅拌摩擦焊(friction stir welding, FSW)也是一种常用的铝合金焊接工艺,是一种固相连接,通过搅拌头的摩擦带动母材的塑性流动实现铝合金连接[9-11]。与熔焊工艺相比,FSW热输入较低,在焊接过程中铝合金母材不熔化,得到焊接接头的强度和塑韧性通常强于熔焊接头。赵亚东等[12]分析了1060铝合金FSW和TIG接头的组织和力学性能,FSW接头组织晶粒明显小于TIG接头,FSW接头的抗拉强度为TIG接头的1.5倍。Behrouz等[13]通过拉伸试验测试了FSW头和TIG接头的力学性能,发现FSW接头的抗拉强度、硬度和韧性均高于TIG接头。

在铝合金结构件服役过程中,疲劳破坏是一种不可忽视的失效形式。虽然焊接是一种高质量的铝合金连接工艺,但焊接接头往往是铝合金结构件中疲劳性能最薄弱的位置[14-16]。Hugo等[17]研究了6061铝合金TIG接头的疲劳性能,在循环次数为1×107次时,母材的疲劳强度为70 MPa,是TIG接头疲劳强度的2.3倍。方大鹏等[18]开展了LC4-T4铝合金FSW接头的疲劳性能测试试验,发现在循环次数为2×106次时,FSW接头的疲劳强度为80 MPa,相较于母材的疲劳强度降低了14%。因此,在铝合金结构件设计中,必须考虑焊接接头部分的疲劳性能。通过拉伸试验得到了2219铝合金母材、TIG和FSW接头的抗拉强度、伸长率,分析了2种焊接方法对2219铝合金力学性能的影响;通过疲劳试验得到了母材、TIG和FSW接头的–曲线,并通过观察疲劳断口的形貌特征,分析了TIG和FSW对2219铝合金疲劳性能和疲劳断裂机制的影响。

1 试验方法

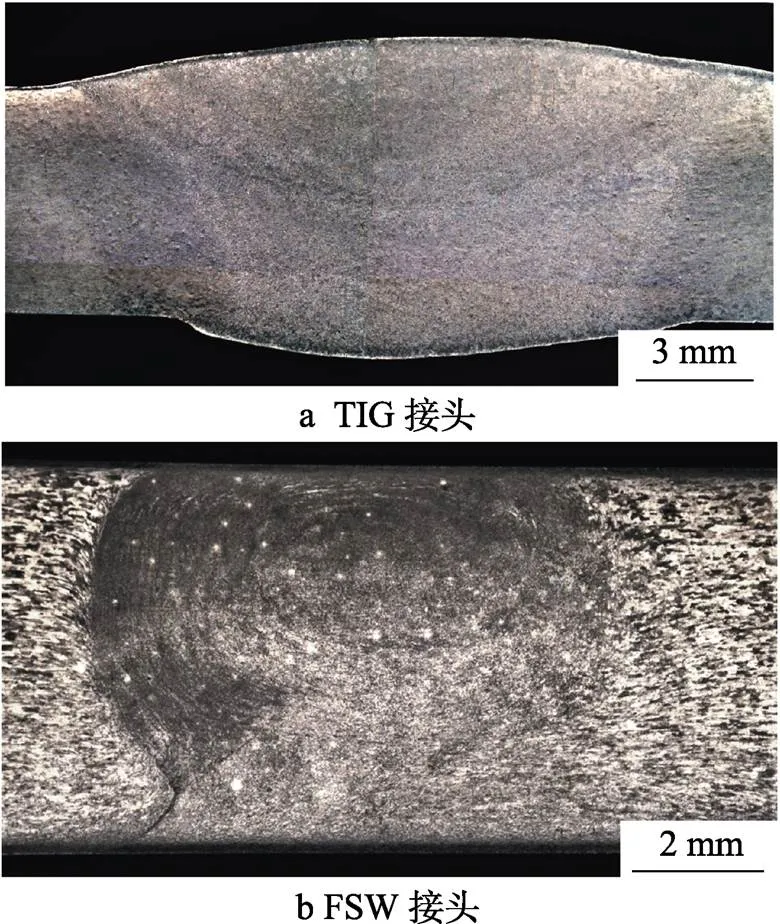

试验选用厚度为6 mm的2219铝合金板,其化学成分Cu、Mn、Si、Fe、Zr、V的质量分数分别为6.48、0.32、0.49、0.23、0.20、0.08,Al为余量。铝合金板的焊接形式为对接焊接,焊接方法选用TIG和FSW。试验选用优化后的焊接工艺对铝合金板进行对接焊接,并采用无损检测技术检测了焊接接头的质量,得到的2种没有缺陷的焊接接头见图1。TIG的焊接工艺参数见表1;FSW的焊接工艺参数转速、倾角、下压量、焊接速度分别为600 r/min、2.5°、0.2~ 0.3 mm、200 mm/min。从母材和2种对接焊接板上切取尺寸为40 mm × 15 mm × 6 mm的金相观察试样,用砂纸将其表面打磨至3 000目,之后使用抛光机抛光试样,清洗并干燥后用Keller试剂(190 mL蒸馏水+5 ml HF+2.5 mL HCl+2.5 mL HNO3)腐蚀试样,腐蚀时间为20 s。采用金相显微镜观察并分析母材、TIG和FSW接头等3种试样的金相组织。

图1 焊接接头宏观形貌

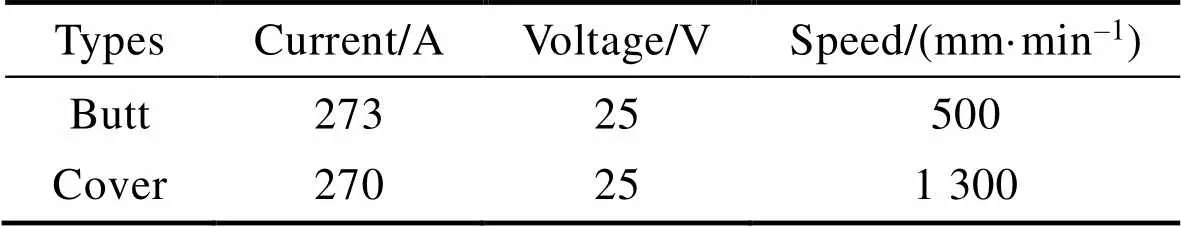

表1 TIG焊接工艺参数

Tab.1 TIG welding process parameters

根据标准ASTM E8M–04相关规定制备了拉伸试样,其尺寸见图2(单位:mm。下同)。拉伸试验在DDL300拉伸试验机上进行。通过试验结果计算得到试样的抗拉强度和伸长率。对比母材、TIG和FSW试样的力学性能,分析不同焊接方法对力学性能的影响。

图2 拉伸试样尺寸

根据标准IIW XIII–2460–13/XV–1440–13制备疲劳试样,沿垂直于焊接方向切取狗骨状疲劳试样,其尺寸见图3。疲劳测试实验在不同应力水平下进行,使用GPS100高频疲劳试验机开展疲劳试验。所有疲劳试验在室温下进行,交变载荷应力比=0.1,载荷波形为正弦波。在每个应力水平下测试3个试样,并用测试结果的平均值绘制曲线,分析TIG和FSW等2种焊接方法对试样疲劳性能的影响。

图3 疲劳试样尺寸

采用线切割从疲劳试验断裂的试样断口处切取1 cm长的断口形貌观察试样。用ZEISS Sigma300扫描电镜观察疲劳试样的断口形貌,分析TIG和FSW等2种焊接方法对试样疲劳断裂机制的影响。

2 结果与分析

2.1 金相组织

母材的晶粒形貌见图4a,其组织晶粒呈板条状,平均晶粒长度约为150 μm。TIG接头熔合线附近的焊缝区(weld,WZ)和热影响区(heat affected zone,HAZ)的微观组织形貌见图4b,可见,WZ区域金属发生重熔再结晶,在重熔过程中靠近熔合线金属的冷却速度快[19],熔合线附近的晶粒尺寸较小,而内部靠近中心的晶粒尺寸较大。熔合线的HAZ组织受到焊接热影响而长大,平均晶粒尺寸约为200 μm。WZ和HAZ等2区域内的晶粒内部和晶界处均析出了大量的Al2Cu(θ)相颗粒[20];FSW接头的焊核区(weld nugget zone,WNZ)、热力影响区(thermo mechanically affected zone,TMAZ)和HAZ见图4c。在焊接过程中,WNZ区域内的铝合金受到搅拌针的剧烈摩擦与挤压,其晶粒组织经热循环和塑性变形发生动态再结晶[21-22],形成了晶粒尺寸约为5 μm的细小等轴晶。搅拌针对铝合金的搅拌作用随合金与搅拌针距离的增加而减弱,TMAZ区域内的铝合金受到的机械作用和热作用较小,区域内搅拌力只能使晶粒发生变形,同时晶粒受热长大,不再发生动态再结晶,形成了粗大的弯曲变形晶粒[23]。位于HAZ区域的晶粒不再受到搅拌力的影响,晶粒受到焊接热循环的影响而长大,晶粒长度约为220 μm。

图4 金相组织

2.2 拉伸性能

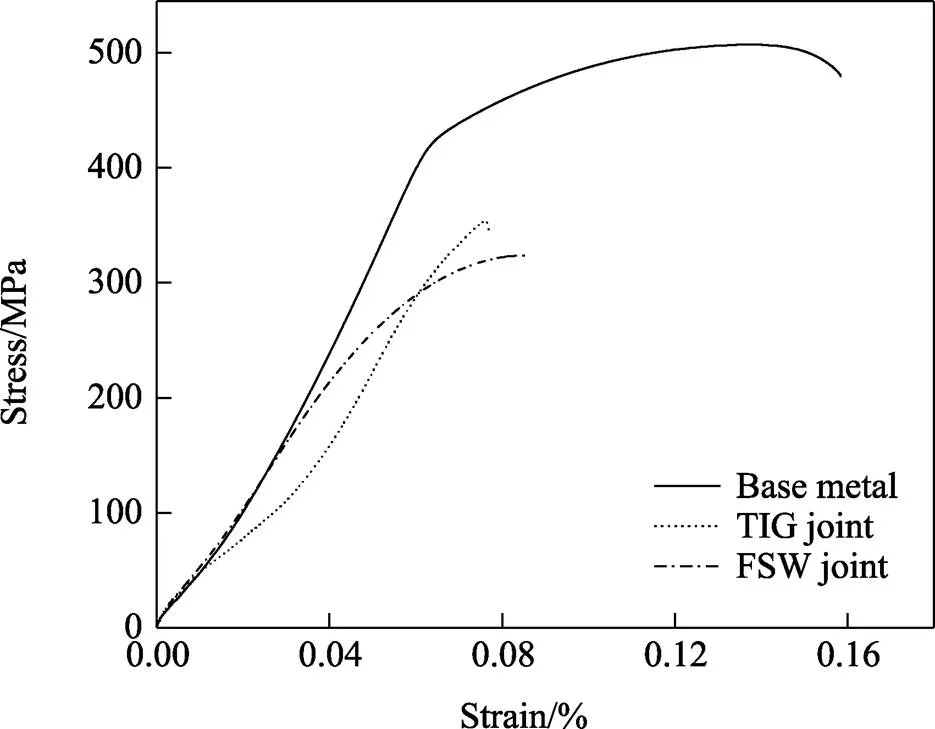

拉伸试验得到的2219铝合金试样应力-应变曲线见图5。试样的力学性能见表2,其中,所有数据均为3个试验测量值的平均值。未焊接铝合金母材的抗拉强度为506 MPa。在2种焊接接头中,TIG接头的抗拉强度最高为330 MPa,表明TIG导致了铝合金强度下降(34.8%);FSW接头表现出最低的抗拉强度(310 MPa),强度比TIG接头低6.1%、比母材低38.7%。2种焊接接头的强度均低于铝合金母材,说明焊接会导致铝合金强度下降。由表2可知,FSW接头的伸长率比TIG接头高出14.2%,TIG与FSW接头试样的伸长率相较于母材分别降低了51.9%和45.1%,说明焊接降低了铝合金的延展性。

图5 应力−应变曲线

表2 拉伸力学性能

Tab.2 Tensile mechanical properties

2.3 疲劳性能

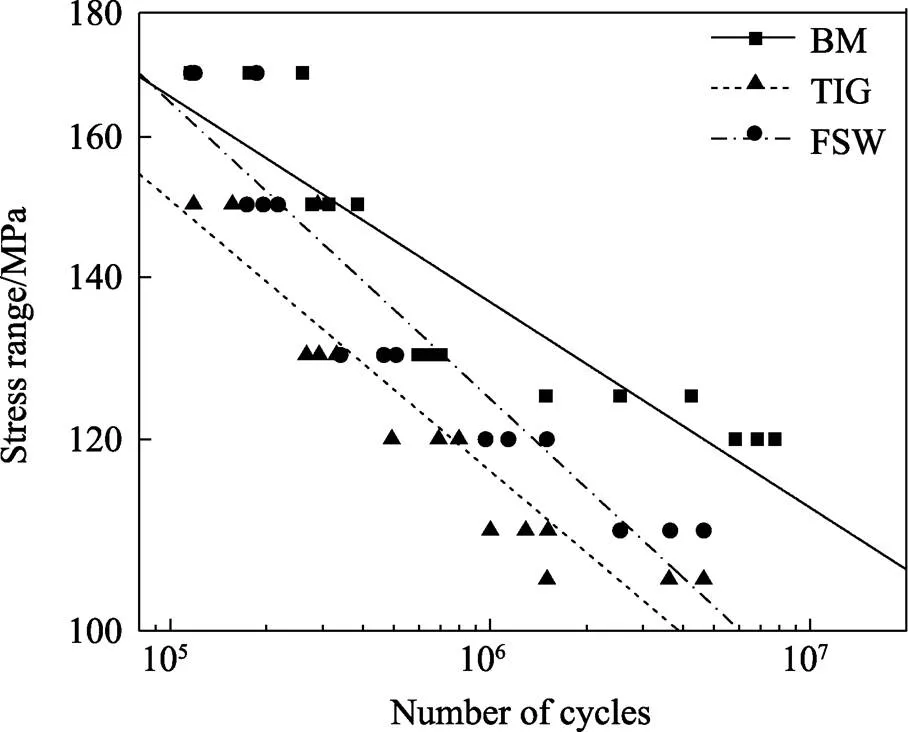

疲劳试验得到了母材、TIG和FSW接头等3种试样在5个应力水平下的疲劳寿命,每个应力水平开展3次疲劳试验,以保证试验结果的合理性。根据标准处理母材、TIG和FSW接头试样的疲劳试验结果,得到−曲线,其表达式为lg=lg−lg Δ(为试样疲劳失效循环次数,Δ为疲劳试验应力范围,lg为–曲线在对数坐标系中的截距,为–曲线在对数坐标系中的斜率)。

利用最小二乘法拟合腐蚀疲劳试验结果得到的–曲线见图6,–曲线方程及参数见表3。使用给定循环次数的应力范围来表示疲劳强度,用来对比承受相同载荷的不同试样的疲劳强度。参考国际常用铝合金–曲线设计规范,选择2×106次循环为参考疲劳寿命,未焊接的2219铝合金母材、FSW和FSW接头的疲劳强度分别为129、115、108 MPa,FSW和TIG接头的疲劳强度分别比母材低了10.9%和16.3%。可见,2种焊接工艺都降低了2219铝合金的疲劳强度。

图6 S−N曲线

表3−曲线方程

Tab.3 Equation of S-N curves

2.4 疲劳断口形貌特征

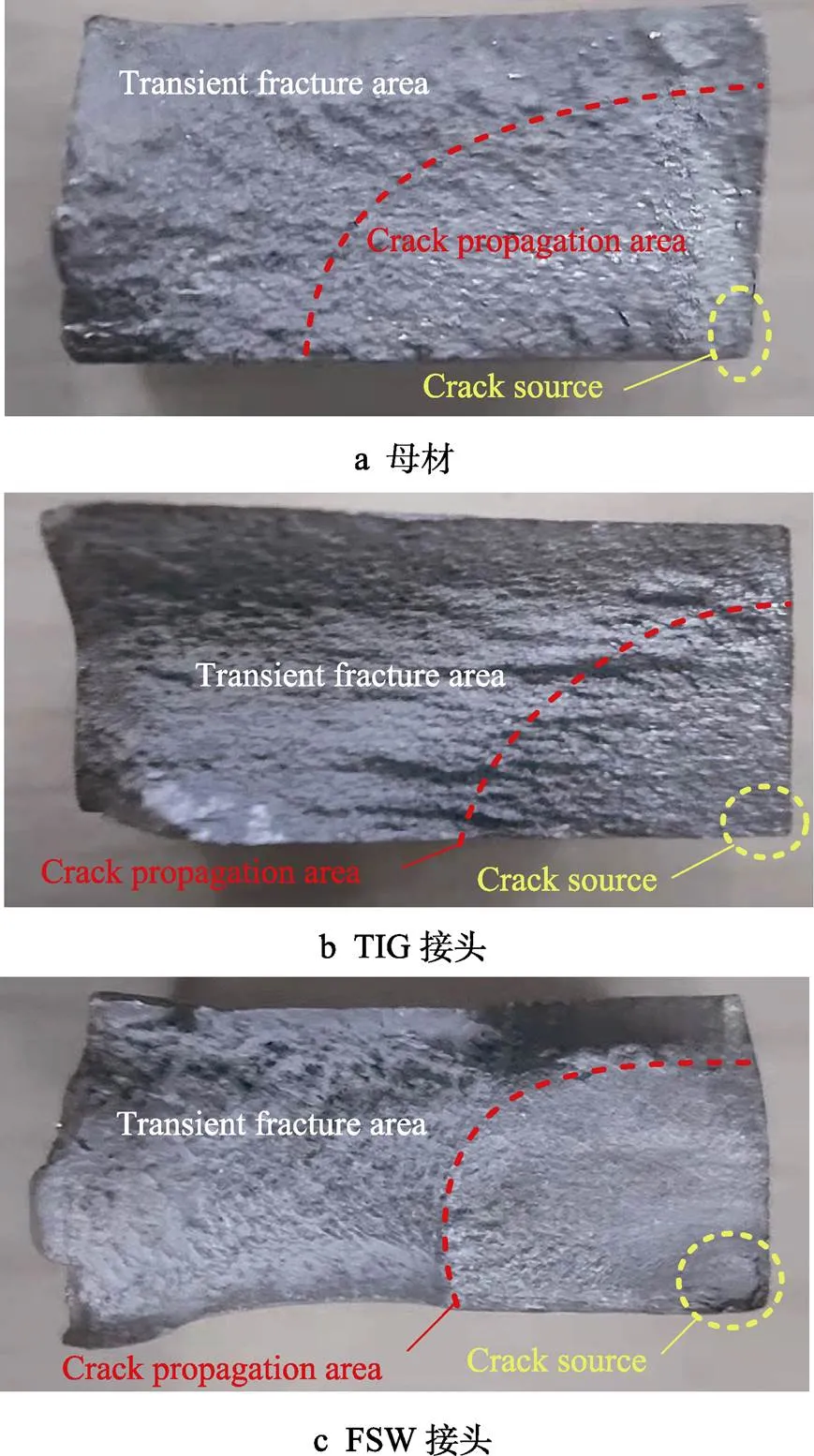

2219铝合金母材、TIG及FSW接头等3种试样的疲劳断口宏观形貌见图7,其疲劳断口都可以分为裂纹源区、裂纹扩展区和瞬间断裂区。3种试样的裂纹源区都靠近试样表面,母材和TIG接头的裂纹源区都位于试样棱角附近,FSW接头裂纹源区内有一明显的凹坑。疲劳裂纹在循环应力的作用下不断长大,当裂纹源区内疲劳裂纹的长度超过裂纹萌生长度时,扩展速度急剧增大,疲劳裂纹快速扩展形成平坦的裂纹扩展区。疲劳裂纹的不断长大导致试样有效承载面上的应力不断增大,最终承载面上的应力超过试样的抗拉强度,试样发生瞬间断裂而破坏。

母材、TIG和FSW接头等3种试样的疲劳源区的微观形貌见图8。母材试样的疲劳裂纹起始于试样表面的滑移条带。母材疲劳试样在循环载荷的作用下表面发生局部形变,形变区域晶粒之间的挤压和滑移产生了滑移带。滑移带的存在使得金属基体不连续,在滑移带周围产生了应力集中,促进了疲劳裂纹的萌生[24]。TIG接头试样的疲劳裂纹起始于靠近试样表面的第二相夹杂物。在TIG焊接过程中,2219铝合金的金相组织发生变化,其内部有大量的第二相析出。采用EDS分析疲劳裂纹源区内的第二相夹杂物成分,得到Al与Cu的原子百分比约为69∶31,接近于2∶1。根据Al−Cu二元相图可知,第二相夹杂物为Al2Cu,这种金属间化合物硬度高、塑韧性低。在循环应力的加载过程中,由于第二相夹杂物和铝合金基体组织的塑韧性存在较大差异,导致2种组织在相同应力下的变形程度不同,造成晶粒之间出现微裂纹,促进了疲劳裂纹的萌生。在FSW试样疲劳源区出现了2条“细线”,这种“细线”是搅拌摩擦焊中的“吻接”缺陷。“吻接”缺陷的出现说明了焊接接头中出现了弱连接区域,造成该区域周围出现了应力集中,促进了疲劳裂纹的萌生[25]。

图7 疲劳断口宏观形貌

母材、TIG和FSW接头等3种试样的疲劳裂纹扩展区微观形貌见图9,其扩展区中都存在着疲劳辉纹和二次裂纹。2219铝合金母材裂纹扩展区内部的疲劳辉纹分布面积小,二次裂纹短而小;TIG和FSW接头裂纹扩展区内部的疲劳辉纹分布面积大,二次裂纹长而深,并且TIG接头裂纹扩展区中出现了第二相夹杂物。疲劳裂纹尖端存在应力集中,在循环应力的持续作用下,裂纹尖端的金属垂直于裂纹扩展方向被撕裂[26]。在理想状态的单个晶体内,每次循环会产生1条垂直于裂纹扩展方向的疲劳条纹,随着疲劳循环次数的增加,系列平行的疲劳条纹构成了疲劳辉纹。但铝合金内部的组织存在着诸如晶粒曲线、晶界角度等差异,在疲劳裂纹扩展过程中遇到这些差异时,其扩展方向和扩展平面会发生改变,因此,在裂纹扩展区中出现了多种扩展方向和分布高度不同的疲劳辉纹。在裂纹扩展过程中,当疲劳裂纹尖端遇到铝合金内塑韧性较差的组织时,尖端金属从塑性变形撕裂转变为脆性断裂,产生了垂直于裂纹扩展方向的二次裂纹,这些二次裂纹分布在疲劳辉纹之间。

图8 疲劳试样裂纹源区微观形貌

母材、TIG和FSW接头等3种试样疲劳瞬间断裂区微观形貌见图10。在循环应力作用下疲劳裂纹不断长大,试样有效承载截面的面积不断减小,应力持续增大。当应力超过剩余有效承载截面的承载极限时,试样发生瞬间断裂。试样瞬间断裂的断裂形式与试样组织的塑韧性有关。在2219铝合金母材的瞬间断裂区内存在着大量冰糖状颗粒和大而深的二次裂纹,呈脆性断裂特征,组织塑韧性差;TIG接头在瞬间断裂区内存在大量解理台阶和大而深的二次裂纹,呈脆性断裂特征,组织塑韧性差;FSW接头在瞬间断裂区内存在韧窝和冰糖状颗粒,表明FSW接头内同时存在着韧性和脆性组织。

图9 裂纹扩展区微观形貌

图10 瞬间断裂区微观形貌

3 结论

1)TIG接头的WZ区金属在焊接过程中重熔再结晶,晶粒尺寸减小;HAZ区的晶粒受热长大,晶粒长度约为200 μm。该2区域内晶粒内部和晶界处均析出了大量的Al2Cu(θ)相。FSW接头的WNZ区金属受到搅拌头的搅拌摩擦作用发生动态再结晶,晶粒尺寸显著减小,约为5 μm;TMAZ区金属受到的搅拌力和热循环不再满足动态再结晶条件,内部晶粒受热长大和受力变形;HAZ区晶粒只受到焊接热循环影响,区域内晶粒受热长大,晶粒长度约为220 μm。

2)2219铝合金母材、TIG和FSW接头的抗拉强度分别为506、330、310 MPa。拉伸试验后测量试样伸长率,焊接铝合金母材、TIG和FSW接头的伸长率分别为15.92%、7.65%、8.74%。焊接降低了铝合金的强度和延展性。

3)以2×106次循环为参考疲劳寿命,2219铝合金母材、TIG和FSW接头的疲劳强度分别为129、115、108 MPa。焊接导致2219铝合金的疲劳性能降低。

4)母材、TIG及FSW接头等3种试样的疲劳断口都可分为裂纹源区、裂纹扩展区和瞬间断裂区。母材的疲劳裂纹起始于试样表面的滑移条带,TIG接头的疲劳源起始于靠近试样表面的第二相夹杂物,FSW接头的疲劳裂纹起始于靠近试样表面的“吻接”缺陷。

[1] ABD E A, XU Yong, GUO Xun-zhong, et al. Strengthening Mechanisms, Deformation Behavior, and Anisotropic Mechanical Properties of Al-Li Alloys: A Review[J]. Journal of Advanced Research, 2018, 10: 49-67.

[2] BHATTA L, PESIN A, ZHILYAEV A P, et al. Recent Development of Superplasticity in Aluminum Alloys: A Review[J]. Metals, 2020, 10: 771.

[3] 张震,王鸿斌, 王贺, 等. 汽车车身板用变形铝合金研究进展[J]. 精密成形工程, 2022, 14(1): 71-78.

ZHANG Zhen, WANG Hong-bin, WANG He, et al. Research Progress of Wrought Aluminum Alloy for Automobile Body Sheet[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 71-78.

[4] LI Hui, ZOU Jia-shan, YAO Jun-shan, et al. The Effect of TIG Welding Techniques on Microstructure, Properties and Porosity of the Welded Joint of 2219 Aluminum Alloy[J]. Journal of Alloys and Compounds, 2017, 727: 531-539.

[5] 姚雨, 汤泽军, 杜浩,等. 电脉冲对2024铝合金力学性能的影响[J]. 精密成形工程, 2017, 9(2): 55-57.

YAO Yu, TANG Ze-jun, DU Hao, et al.Influences of Electric Impulse on the Mechanical Properties of 2024 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2017, 9(2): 55-57.

[6] SUN G, NIU J, WANG D, et al. Fatigue Experimental Analysis and Numerical Simulation of FSW Joints for 2219 Al-Cu Alloy[J]. Fatigue & Fracture of Engineering Materials & Structures, 2015, 38(4): 445-455.

[7] ARUNKUMAR D, SUBBAIAH K. Effect of Continuous and Pulsed Current Tungsten Inert Gas Welding of Cast Al-Mg-Sc Alloy[C]//International Conference on Engineering Materials, Metallurgy and Manufacturing, Chennai, 2019: 653-662.

[8] 陈澄, 薛松柏, 孙乎浩, 等. 5083铝合金TIG焊接头组织与性能分析[J]. 焊接学报, 2014, 35(1): 37-40.

CHEN Cheng, XUE Song-bai, SUN Hu-hao, et al.Microstructure and Mechanical Properties of 5083 Aluminum Alloy Joint by TIG welding[J].Transactions of the China Welding Institution, 2014, 35(1): 37-40.

[9] BHARDWAJ N, NARAYANAN R G, DIXIT U S, et al. Recent Developments in Friction Stir Welding and Resulting Industrial Practices[J]. Advances in Materials and Processing Technologies, 2019, 5(3): 461-496.

[10] 毛育青, 江周明, 柯黎明, 等. 铝合金厚板搅拌摩擦焊焊缝金属流动行为研究进展[J]. 精密成形工程, 2018, 10(5): 1-15.

MAO Yu-qing, JIANG Zhou-ming, KE Li-ming, et al. Material Flow Behavior of Friction Stir Welding Aluminum Alloy Thick Plate Joint[J]. Journal of Netshape Forming Engineering, 2018, 10(5): 1-15.

[11] 谢胜楠, 张会杰, 孙舒蕾, 等. 高转速FSW工艺特征及焊缝组织性能演变规律研究[J]. 精密成形工程, 2020, 12(2): 61-66.

XIE Sheng-nan, ZHANG Hui-je, SUN Shu-lei, et al. Process Characteristics and Weld Structure-property Evolutions of High Rotation Speed FSW[J]. Journal of Netshape Forming Engineering, 2020, 12(2): 61-66.

[12] 赵亚东, 田龙, 何强. 1060铝搅拌摩擦焊与TIG焊接头组织和性能分析[J]. 热加工工艺, 2014, 43(11): 41-44.

ZHAO Ya-dong, TIAN Long, HE Qiang. Analysis on Microstructure and Properties for 1060 Al Alloy Friction Stir Welding and Argon Tungsten-arc Welding Joints[J]. Hot Working Technology, 2014, 43(11): 41-44.

[13] BAGHERI B, ABBASI M, ABDOLLAHZADEH A. Microstructure and Mechanical Characteristics of AA6061-T6 Joints Produced by Friction Stir Welding, Friction Stir Vibration Welding and Tungsten Inert Gas Welding: A Comparative Study[J]. International Journal of Minerals Metallurgy and Materials, 2021, 28(3): 450-461.

[14] MIRANDA A C, GERLICH A, WALBRIDGE S. Aluminum Friction Stir Welds: Review of Fatigue Parameter Data and Probabilistic Fracture Mechanics Analysis[J]. Engineering Fracture Mechanics, 2015, 147: 243-260.

[15] 封亚明, 何柏林. 高速列车铝合金焊接接头疲劳性能的研究进展[J]. 热加工工艺, 2017, 46(11): 5-8.

FENG Ya-ming, HE Bo-lin. Research Progress on Fatigue Properties of Aluminum Alloy Welded Joint of High Speed Train[J]. Hot Working Technology, 2017, 46(11): 5-8.

[16] 王池权, 石亮, 张祥春, 等. 焊接缺陷对异种铝合金TIG对接接头疲劳行为的影响[J]. 北京航空航天大学学报, 2021, 47(7): 1505-1514.

WANG Chi-quan, SHI Liang, ZHANG Xiang-cun, et al. Influence of Welding Defects on Fatigue Behavior of Dissimilar Aluminum Alloy TIG Butt Joint[J]. Journal of Beijing University of Aeronautics and Astronautics, 2021, 47(7): 1505-1514.

[17] ROJAS H, MOLINA A, VALDEZ S, et al. The Impact of Heat Input on the Microstructures, Fatigue Behaviors, and Stress Lives of TIG-welded 6061-T6 Alloy Joints[J]. Materials Research Express, 2020, 7(12): 126512.

[18] 方大鹏. 航空铝合金Lc4-T4和7075-T6搅拌摩擦焊接头疲劳性能研究[D]. 天津,天津大学, 2007: 34-38.

FANG Da-peng. Investigation of Fatigue Properties of Friction Stir Welded Aluminum Alloys Lc4-T4 and 7075-T6[D]. Tianjin, Tianjin University, 2007: 34-38.

[19] ZHANG Deng-kui, WANG Guo-qing, WU Ai-ping, et al. Study on the Inconsistency in Mechanical Properties of 2219 Aluminum Alloy TIG-welded Joints[J]. Journal of Alloys and Compounds, 2019, 777: 1044-1053.

[20] 王非凡, 谢聿铭, 吴会强, 等. 2219铝合金FSW和TIG焊接头力学与腐蚀行为[J]. 焊接学报, 2022, 43(6): 43-49.

WANG Fei-fan, XIE Yu-ming, WU Hui-qiang, et al. Mechanical Performances and Corrosion Behaviors of Friction Stir Welded and TIG Welded 2219 Aluminum Alloy joints[J]. Transactions of the China Welding Institution, 2022, 43(6): 43-49.

[21] 马青娜, 邵飞, 白林越, 等. 7075铝合金FSW接头腐蚀疲劳性能及断裂特征[J]. 焊接学报, 2020, 41(6): 72-77.

MA Qing-na, SHAO Fei, BAI Lin-yue, et al. Study on Corrosion Fatigue Properties and Fracture Characteristics of 7075 Aluminum Alloy FSW Joint[J]. Transactions of the China Welding Institution, 2020, 41(6): 72-77.

[22] 乔岩欣, 周洋, 陈书锦, 等. 双轴肩搅拌摩擦焊对6061-T6铝合金表面组织及其在3.5%NaCl中腐蚀行为的影响[J]. 金属学报, 2016, 52(11): 1395-1402.

QIAO Yan-xin, ZHOU Yang, CHEN Shu-jin, et al. Effect of Bobbin Tool Friction Stir Welding on Microstructure and Corrosion Behavior of 6061-T6 Aluminum Alloy Joint in 3.5%NaCl Solution. Acta Metallurgica Sinica. 2016, 52(11): 1395-1402.

[23] 徐世伟, 李茂林, 张体明, 等. 2219铝合金搅拌摩擦焊接头组织和性能的不均匀性研究[J]. 精密成形工程, 2021, 13(6): 145-150.

XU Shi-wei, LI Mao-lin, ZHANG Ti-ming, et al. Non-Uniformity of Microstructure and Mechanical Properties of Friction Stir Welding Joints of 2219 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 145-150.

[24] 张健辉, 纪志军, 冯新, 等. ZTA15铸造钛合金高周疲劳性能研究[J]. 精密成形工程, 2022, 14(6): 28-35.

ZHANG Jian-hui, JI Zhi-jun, FENG Xin, et al. High-cycle Fatigue Properties of ZTA15 Cast Titanium Alloy[J]. Journal of Netshape Forming Engineering, 2022, 14(6): 28-35.

[25] 孙红梅. 6082-T6铝合金搅拌摩擦焊接头组织和性能的研究[D]. 北京, 北京交通大学, 2009: 50-54.

SUN Hong-mei. Research on Microstructure and Properties of Friction Stir Welded Joint of 6082-T6 Aluminum Alloy[D]. Beijing,Beijing Jiaotong University, 2009: 50-54.

[26] 韩永典, 李展, 徐连勇, 等. S690高强钢腐蚀疲劳裂纹扩展行为拘束效应[J]. 焊接学报, 2018, 39(12): 13-18.

HAN Yong-dian, LI Zhan, XU Lian-yong, et al.Constraint Effect of Corrosion Fatigue Crack Growth Behavior in S690 High Strength Steel[J]. Transactions of the China Welding Institution, 2018, 39(12): 13-18.

Mechanical Properties and Fatigue Properties of 2219 Aluminum Alloy TIG Joints and FSW Joints

YANG Zi-han1, LIU De-bo1, YANG Si-yu2, HAN Yong-dian2,3

(1. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China; 2. School of Materials Science and Engineering, Tianjin University, Tianjin 300350, China; 3. Tianjin Key Laboratory of Advanced Joining, Tianjin 300350, China)

The work aims to study the effects of TIG and FSW on the mechanical properties and fatigue properties of 2219 aluminum alloy. The tensile strength and elongation of three specimens (BM, TIG and FSW joints) were tested through tensile test. The fatigue life of the three specimens under different stresses was tested by fatigue test. According to the results of fatigue test,-curves of the three specimens were drawn, and the morphology characteristics of the fatigue fracture were observed and analyzed by SEM. The tensile strength and elongation of unwelded aluminum alloy were the highest, which were 506 MPa and 15.92% respectively, The tensile strength and elongation of TIG joint were 330 MPa and 7.65% respectively. The tensile strength and elongation of FSW joint were 310 MPa and 8.74% respectively. For three specimens, the fatigue strength at 2×106cycles was 129, 108 and 115 MPa respectively. The fatigue fracture surfaces of the three specimens can be divided into crack source, crack propagation area and transient fracture area. The fatigue cracks of the three specimens originated from the local deformation area, second phase inclusions and "kissing" defects on the surface of the sample, respectively. The main morphology of fatigue crack growth area was fatigue striation and secondary crack, and the transient fracture area was mainly brittle fracture morphology. Both TIG and FSW processes reduce the strength, plastic toughness and fatigue performance of 2219 aluminum alloy. The second phase inclusions and "kissing" defects on the joint surface promote the initiation of fatigue cracks.

2219 aluminum alloy; tensile properties; fatigue properties; fracture morphology characteristics;tungsten inert-gas arc welding; friction stir welding

10.3969/j.issn.1674-6457.2023.01.003

TG405

A

1674-6457(2023)01-0017-08

2022–07–25

2022-07-25

国家自然科学基金(51974198)

National Natural Science Foundation of China (51974198)

杨子涵(1996—),女,硕士,工程师,主要研究方向为推进剂贮箱结构设计。

YANG Zi-han (1996-), female, master, engineer, Research focus: structural design technology of propellant tank.

韩永典(1983—),男,博士,副教授,主要研究方向为焊接结构疲劳、腐蚀及断裂。

HAN Yong-dian (1983-), male, doctor, associate professor, Research focus: fatigue, corrosion and fracture of welded structures.

杨子涵, 刘德博, 杨思愚, 等. 2219铝合金TIG和FSW接头力学及疲劳性能[J]. 精密成形工程, 2023, 15(1): 17-24.

Yang Zi-han, Liu De-bo, Yang Si-yu, et al. Mechanical properties and fatigue properties of 2219 aluminum alloy TIG joints and FSW joints[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 17-24.