虚拟试验场RGR路面模型重构研究

2023-02-01禹慧丽黄永旺周云平

周 帅,禹慧丽,黄永旺,周云平

(1.重庆长安汽车股份有限公司,重庆 400023;2.汽车智能仿真重庆市重点实验室,重庆 400023)

车辆的性能分析与优化是项目开发过程中必不可少的内容。近年来,随着FTire[1],CDTire[2]等高精度轮胎力学模型的成熟,在数字路面模型搭建出的虚拟试验场环境下,对设计车辆开展道舒适性分析,路谱载荷提取等开发工作已日趋普遍[3-5]。此外Hong等[6-7]还将虚拟道路谱应用于悬架台架的道路模拟试验上,进一步拓展了虚拟试验场技术在疲劳耐久性能分析中的应用(。

RGR规则栅格路面模型[8]是Michael Gipser教授连同FTire轮胎模型一起提出的3维数字路面模型。与三角形壳单元路面模型相比,RGR模型在存储空间,读取速度,计算效率上具有明显优势;另一方面,与CRG(curved regular grid)模型相比,RGR模型编码规则更简单,编辑数据更便捷,更有利于二次开发。

在有关路面模型重构的研究中,一般根据标准等级路面或实测路面不平度的功率谱密度构建随机路面模型。严金霞等[9]采用激光位移传感器与加速度传感器构造的激光检测梁采集了道路纵断面的1维路面不平度,将其扩展为横向和纵向等间距的2维路面不平度后,再补充以道路中心线的平面弯道,纵断面坡道,横断面倾角信息,构成了3维的随机路面模型。侯永涛等[10]建立了一维空间坐标系下的AR 模型和二维空间坐标系下的双自变量AR 模型,对标准B级路面和实测路面进行了重构,通过相关系数平方检验了重构模型的精度。荣兵等[11]通过激光检测梁采集了强化耐久路面的纵向5 路高程数据,针对路面横向特征采用不同的高程值插值方法,构造出了3维的强化耐久路面模型。

随着扫描技术的提升以及硬件资源的普及,3维扫描设备开始出现在路面模型重构的研究中。Poto等[12-14]采用Faro Focus 3D 120S型号的地面激光扫描仪对布达佩斯技术与经济大学校园及其周边街道的实际场景进行了扫描,并将扫描点云转换成了CRG路面模型,为自动驾驶仿真平台提供了路面输入。Tasci等[15]将SG1002直线激光器安装在桁架上,构建了一种固定式的扫描系统。基于标记点的GPS数据将分次扫描的点云进行拼接,实现了CRG路面模型的重构。Prashant等[16]采用安装在越野车顶的LiDAR扫描仪对路面进行扫描,然后利用激光陀螺仪记录的车身姿态数据对点云进行修正,获取了印度国内大量的路面扫描数据,构建了样本丰富的CRG/RGR路面模型库。

然而,上述研究多只集中在随机路面模型的构造上,还未有人将重构出的路面模型与车辆的性能分析联系起来。本文从虚拟试验场车辆性能分析的角度提出一种路面数字化重构方法,并通过与实测道路谱的对比来检验重构出的路面模型是否具有良好的精度。

1 试验场扫描

1.1 扫描设备

采用图1所示的3维移动路面扫描系统进行扫描。该集成系统由激光扫描系统,定位系统,机柜系统,发电机系统等部分组成。所有测量设备和传感器均集成在一个铝合金框架上,通过车顶行李架和车尾拖钩与整车刚性连接。

图1 3维移动路面扫描系统Fig.1 3-D mobile road scanning system

PPS扫描仪是激光扫描系统中的核心设备,该扫描仪通过激光测量距离并可以记录反射回的灰度值,如图2所示,基本参数见表1。该设备的有效采样角为70°,为了满足4 m路面宽度的需求,需将扫描仪布置在距地面约3 m高的位置处。

图2 激光扫描系统Fig.2 Laser scanning system

表1 激光扫描系统基本参数Tab.1 Basic parameters of laser scanning system

定位系统采用惯导RTK技术确定扫描车的位置,能够适应恶劣的GPS信号接收环境。为了使生成的动态定位数据稳定可靠,在扫描车的轮心处安装有行驶里程计,同时在试验场附近的楼房顶部安装有GNSS基站,如图3所示。定位系统的基本参数如表2所示。

图3 左-行驶里程计;右-GNSS基站Fig.3 Left-Mileage meter;Right-GNSS base station

表2 定位系统基本参数Tab.2 Basic parameters of positioning system

1.2 扫描准备

在进行正式扫描之前,对扫描系统进行校准,主要包含激光扫描系统校准,定位系统校准和传感器时间同步校准三部分。同时,为了排除杂草、碎石等障碍物的干扰,结合人工打扫和高压水枪清洗的方式对所有路面进行清扫,确保道路表面整洁,起始点及边界明确,无异形物悬浮于路面上空。清扫工作如图4所示。

图4 路面打扫及清洗Fig.4 Road clean

1.3 点云获取

驱动移动路面扫描系统按照约5 km/h的速度匀速行驶,将扫描点的纵向间距控制在3 mm左右,以此获得保留路面形貌细节信息的高精度扫描点云。

为了更好地观察扫描点云形貌,对其进行三角网格化处理,其中减速带路面的实际形貌与三角网格对比如图5所示。从三角网格上可以清晰地观察到用于固定减速带的螺栓安装孔以及约1 cm宽的条纹缝。

图5 减速带路面形貌与点云对比Fig.5 Speed bump road:photograph vs point cloud

2 RGR路面模型重构

2.1 RGR模型原理

真实路面为XYZ空间内的某一自由曲面,先考虑道路中心线为直线时的情形,如图6所示。首先沿Z轴在XY平面上投影,然后以固定的间距Δx和Δy对投影进行划分,得到矩形平面栅格点云,最后为每个矩形平面栅格点添加高程值信息即可对原始路面上的任一点进行描述。

图6 RGR模型-直线中心线情形Fig.6 RGR model-straight centerline case

采用双线性插值法计算平面栅格点范围内任意一点P(x,y)的高程值,如图7所示。点1~点4为高程值已知的RGR栅格点。先在X方向上插值,点5和点6的高程值可由式1、2计算得到,其中0≤ax≤1,为X向比例因子。

z5=axz2+(1-ax)z1

(1)

z6=axz3+(1-ax)z4

(2)

然后在点5和点6确定的直线上沿Y向线性插值,有

zP=ayz6+(1-ay)z5

(3)

其中0≤ay≤1,为Y向比例因子。

图7 双线性插值法Fig.7 Bilinear interpolation

对于一般的非矩形情形,可以采用XY平面上的2维曲线来构建中心参考线,此时矩形平面栅格点变为曲线平面栅格点,如图8所示。在这种情形下,路面投影范围内任一点P的高程值仍可以借助该点周围临近的4个栅格点来计算。

2.2 中心参考线构建

由于移动路面扫描系统在扫描时已利用惯性辅助RTK技术进行了坐标修正,扫描点的坐标为大地坐标系下的绝对坐标,因此可以采用2维的中心参考线重构路面模型。以鹅卵石路为例,采用如下方法构建2维中心参考线。

图8 RGR模型-曲线中心线情形Fig.8 RGR model-curved centerline case

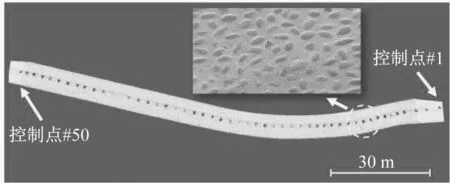

根据中心参考线整体形状在道路中心线上每隔3 m左右拾取一个控制点,总共拾取50个控制点,如图9所示。采用如式4所示的多项式函数对这些控制点的X,Y坐标进行拟合。经过试算与对比,确定以7阶多项式进行拟合,拟合精度adjR2达到0.999 5。

y=a0+a1x+…+an-1xn-1+anxn

(4)

图9 鹅卵石路控制点Fig.9 Control points of cobblestone road

2.3 平面栅格点构建

根据虚拟试验场路面网格精度的要求,将中心参考线按照5 mm的间距进行划分,利用前述7阶多项式计算各分段节点的X,Y坐标。当已知分段i两端节点的坐标(xi,yi),(xi+1,yi+1)时,根据式(5)可计算出该分段的斜率ki。

ki=tan((yi+1-yi)/(xi+1-xi))

(5)

同时根据二维平面直线法线方程式6,计算此横剖面上所有栅格点的X,Y坐标。

(6)

从控制点1起,沿中心参考线对每一横剖面重复上述步骤计算出所有曲线规则栅格点的平面坐标,形成2维的平面栅格点云,创建流程如图10所示。

构造出的平面栅格点云与扫描点云在Z轴视角下的对比如图11所示。可见平面栅格点云的整体轮廓与扫描点云非常接近,并且处在扫描点云的边界之内,这样确保了栅格点高程值计算的有效性。

2.4 高程值计算

所构造出的栅格点与扫描点在XY平面上的投影一般处于不同的位置,因此高程值的计算实际上是一个2维离散数据点插值的问题。虚拟试验场路面网格精度的要求为5 mm×5 mm,较采样精度3 mm×3 mm更低,因此插值过程是在点云精度的有效范围之内进行的,不存在外插的现象。

图10 平面栅格点云创建流程Fig.10 Planar point cloud creation process

图11 平面栅格点云位置检查Fig.11 Planar point cloud position check

对于离散数据点插值,已有许多成熟的算法可以直接应用。科学计算语言MATLAB中的scatteredinterpolant类集成了离散数据点常见的3种插值算法,包括线性插值法,最近相邻点插值法和自然相邻点插值法。从数学连续性来比较,最近相邻点插值法不具有连续性,线性插值法只具有C0连续性,而自然相邻点插值法具有C1连续性,因此优先选用自然相邻点插值法。重构出的鹅卵石路RGR点云与扫描点云的对比如图12所示,由于平面栅格点云是沿中心参考线的前进方向构建的,因此RGR点云具有明显的条纹状规律。

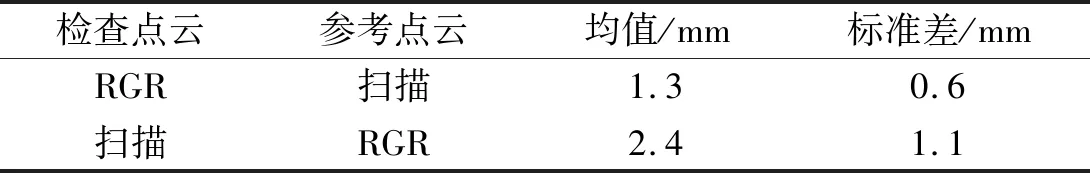

图13是计算两个点云距离分布的示意图,图中的d1~d3分别表示检查点云中的某一点到参考点云的最短距离。通过统计点云之间最短距离的分布可以达到检查点云匹配度的目的。原始的鹅卵石路扫描点云具有约1.28亿个扫描点,数据庞大,为了提升检查效率,从中选取出一块10 m长,5 m宽的区域,计算出的最短距离分布如表3所示。可见无论是选择扫描点云还是RGR点云作为参考点云,最短距离分布的均值都在5 mm以下,完全满足路面网格精度的要求。

图12 上:扫描点云;下:RGR点云Fig.12 Up:scanned point cloud;Down:RGR point cloud

图13 点云距离Fig.13 Point cloud distance

表3 鹅卵石路点云匹配精度Tab.3 Point cloud distance check of cobblestone

3 试验场路谱采集验证

3.1 道路谱采集试验

为了验证RGR路面模型的有效性,采用如图14所示的路谱采集车在试验场强化耐久路上进行路谱采集试验。采集车前悬为麦弗逊式结构,后悬为多连杆式结构。使用到的采集设备主要有轮心六分力仪,加速度传感器等等。轮心六分力仪用于测量轮心XYZ三个方向上的力以及力矩,加速度传感器用于测量XYZ三个方向上的加速度。其中前左轮心和后右轮心加速度传感器的布置位置如图所示。

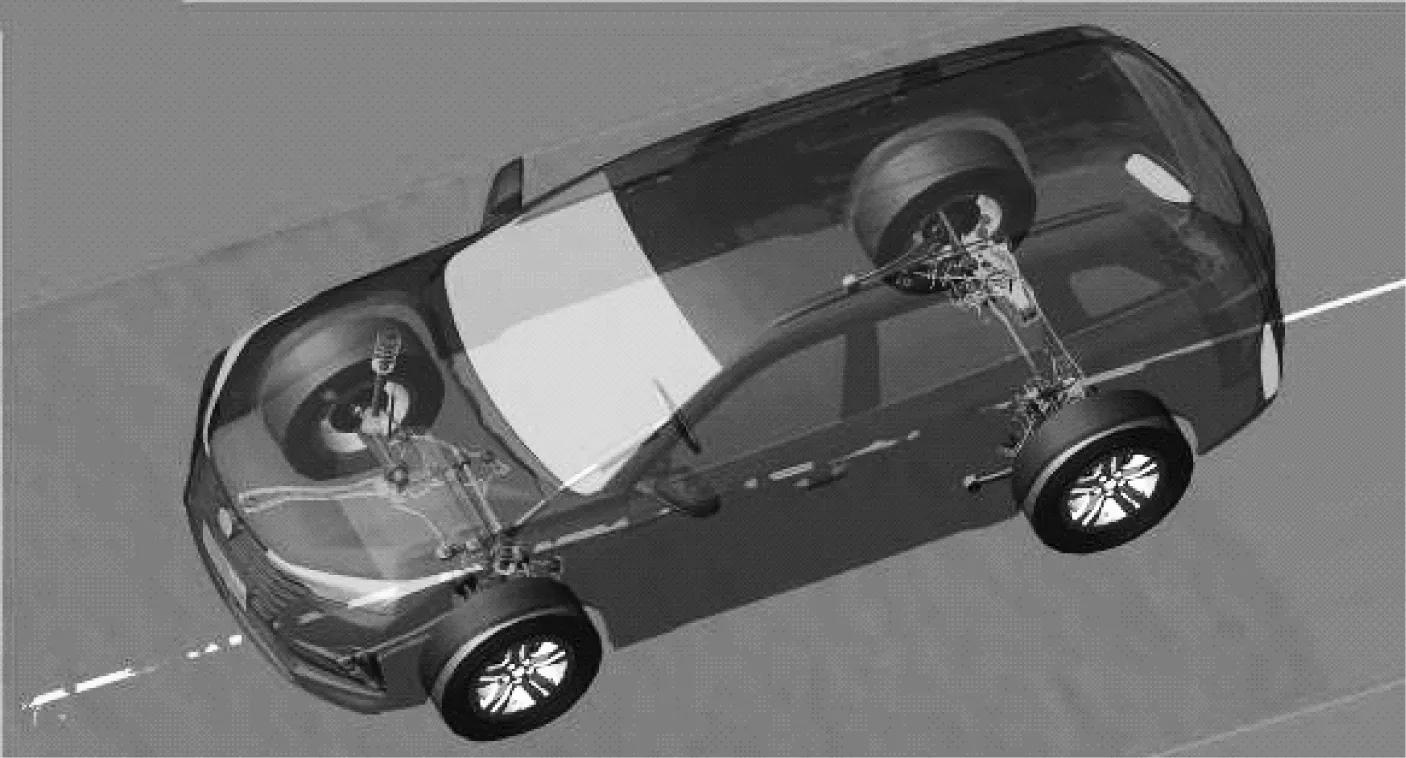

根据实车参数,在多体动力学仿真软件ADAMS中搭建如图16所示的整车多体动力学模型。整车模型由FTire轮胎模型,悬架模型,柔性车身等要素组合而成,通过与重构的RGR路面模型结合进行虚拟载荷谱分解。由于路面形貌变化对垂向动力学响应影响最大,因此重点选取前左及后右轮心的垂向力、垂向加速度进行对比。

图14 路谱采集车Fig.14 Road spectrum acquisition vehicle

图15 加速度传感器位置:前左及后右轮心Fig.15 Acceleration sensor:front left and rear right wheel center

图16 整车多体动力学模型Fig.16 Vehicle multi-body dynamics model

冲击问题和振动疲劳问题是道路强化耐久试验必不可少的两个考察部分。冲击工况一般由大小不一的坑洼路,凸台路组成;随机工况则包含鹅卵石路,比利时路等等。王文伟等[17],程贤福等[18],戴江梁等[19]分别根据不同标准下的加速度载荷谱对电池包结构和燃油箱结构的台架振动疲劳开裂问题进行了研究,取得较好的优化改进效果。在这些振动疲劳分析中,加速度载荷谱是整个模型最关键的输入,因此在鹅卵石路工况下除了时域加速度的精度检查,还要考虑频域下功率谱密度的精度检查。

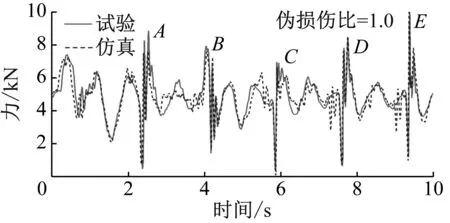

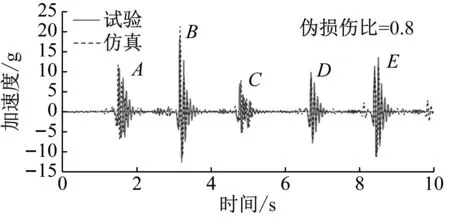

3.2 坑洼路

坑洼路是一种典型的强化耐久路,路面形貌与RGR模型的对比如图17所示。前左和后右轮心的垂向力以及垂向加速度对比分别如图18~21所示。图中的伪损伤比为仿真数据与实测数据在疲劳分析软件HBM nCode中计算出的比值,如图22所示。由图可见垂向力及垂向加速度的伪损伤比值在0.7~1.0,满足疲劳载荷分析中常用的2倍标准。对响应曲线的5个峰值分别用字母A~字母E进行标记,载荷峰值的误差如表4所示。由表可见,绝大部分的载荷峰值误差都在15%以内,再次体现出良好的仿真精度。

图17 坑洼路形貌与RGR模型Fig.17 Pothole road:photograph vs point cloud

图18 前左轮心垂向力Fig.18 Front left wheel center vertical force

图19 后右轮心垂向力Fig.19 Rear right wheel center vertical force

图20 前左轮心垂向加速度Fig.20 Front left wheel center vertical acceleration

图21 后右轮心垂向加速度Fig.21 Rear right wheel center vertical acceleration

3.3 鹅卵石路

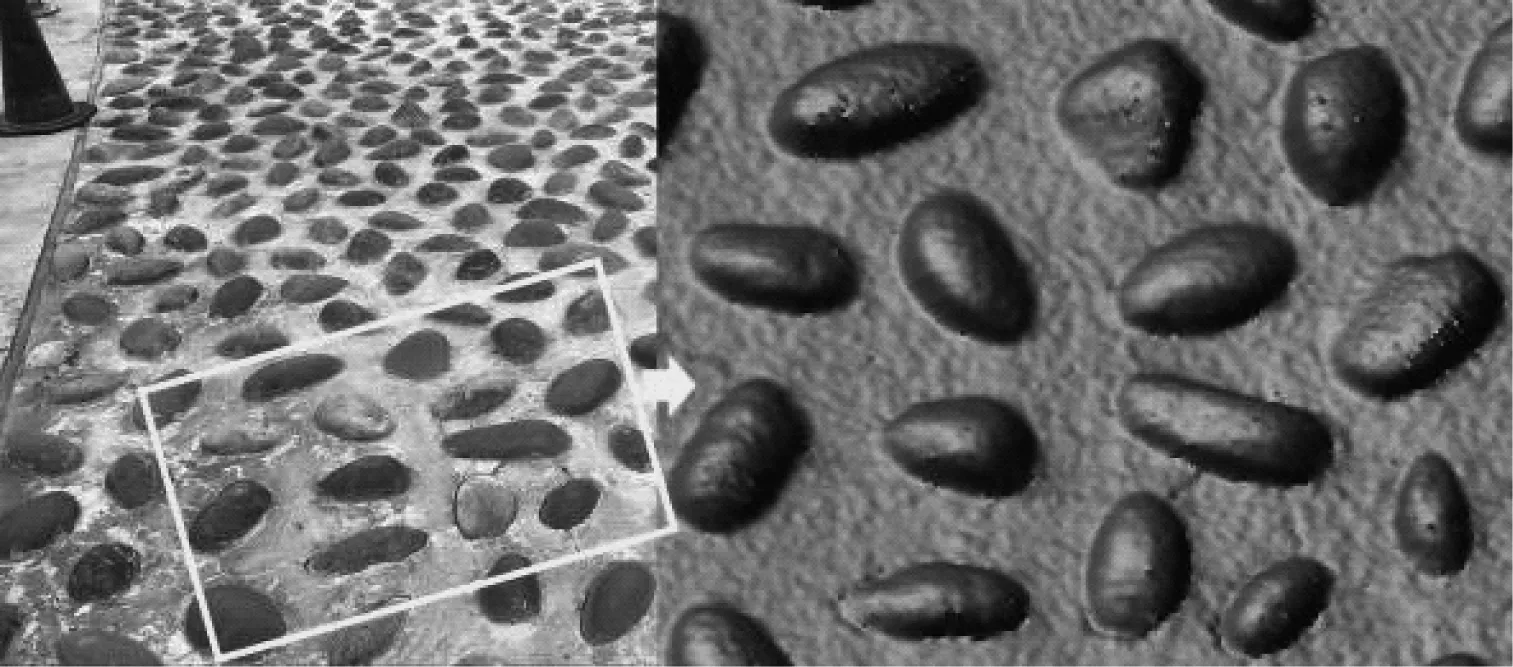

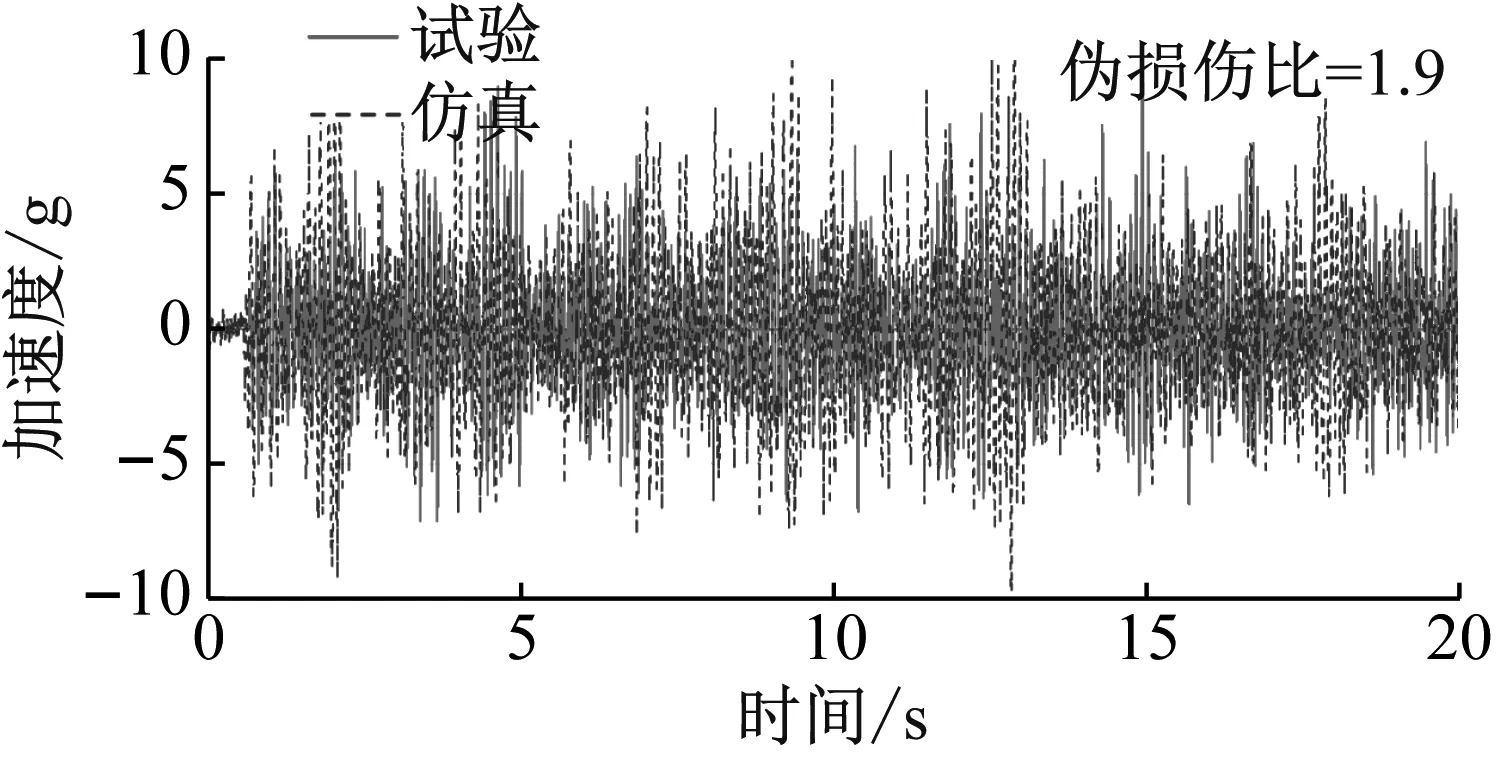

鹅卵石路的表面上镶嵌有随机分布的鹅卵石障碍物,形貌对比如图23所示。该工况要求车辆按照25 km/h的速度,以S形绕着沿中心线布置的5个警示路锥行驶。前左和后右轮心的垂向力以及垂向加速度时域对比如图24~27所示,垂向加速度的功率谱密度对比如图28,29所示。

图22 伪损伤计算流程Fig.22 Potential damage calculation flow

表4 坑洼路载荷峰值精度Tab.4 Error of peak loads

图23 鹅卵石路形貌与RGR模型Fig.23 Cobblestone road:photograph vs point cloud

图24 前左轮心垂向力Fig.24 Front left wheel center vertical force

由图24可见,垂向力的5个S形特征良好地反映了路面形貌以及行驶轨迹的特点。前左轮心垂向加速的实测及仿真PSD曲线在11 Hz及32 Hz附近均出现了谱峰现象,两者的谱峰中心及谱峰高度具有较好的一致性,体现出路面模型,车辆模型以及车辆运动控制的整体精度。后右轮心垂向加速度实测及仿真PSD曲线仅在11 Hz附近出现谱峰现象,体现出不同悬架形式频率响应特性的差别。后悬仿真数据的谱峰高度略高于试验结果,这是因为后悬采用的多连杆悬架形式较前悬麦弗逊式更加复杂,对建模精度要求更高。本文搭建的整车多体模型未考虑连接副之间的摩擦力和频域精度更高的频率衬套模型,可期望通过改善多体建模来进一步提升仿真精度。

图25 后右轮心垂向力Fig.25 Rear right wheel center vertical force

图26 前左轮心垂向加速度Fig.26 Front left wheel center vertical acceleration

图27 后右轮心垂向加速度Fig.27 Rear right wheel center vertical acceleration

图28 前左轮心垂向加速度PSDFig.28 PSD of front left wheel center vertical acceleration

图29 后右轮心垂向加速度PSDFig.29 PSD of rear right wheel center vertical acceleration

4 结 论

基于移动路面扫描系统对国内西部某试验场路面进行了扫描,获得了RGR路面模型重构所需的扫描点云。将重构出的RGR路面模型与整车多体动力学模型结合,在多体动力学仿真软件ADAMS下搭建了完整的虚拟试验场仿真系统。

(1) 采用移动路面扫描系统获得了高精度的扫描点云,为RGR路面模型的重构提供了基本输入。

(2) 根据RGR路面模型原理,以鹅卵石路为例,通过中心参考线-平面栅格点云-高程值插值的步骤逐步构造出满足精度要求的3维RGR点云,并将点云转换为RGR路面模型。

(3) 利用路谱采集试验对由RGR路面模型,FTire轮胎模型等要素耦合而成的虚拟试验场仿真系统进行了精度检验。仿真结果与实测数据的较好吻合体现了重构的RGR路面模型具有较好的精度。