竹集成材钉节点抗剪性能试验研究

2023-01-31陈国王振国吴新涛姜浩殷铭扬

陈国 ,王振国 ,吴新涛 ,姜浩 ,殷铭扬

(1.南京林业大学 土木工程学院,江苏 南京 210037;2.机电产品包装生物质材料国家地方联合工程研究中心(南京林业大学),江苏 南京 210037)

目前,建筑已成为我国能源消耗的三大“耗能大户”之一.《中国建筑能耗研究报告(2020)》指出,2018年我国建筑全过程能耗总量为21.47亿t标准煤当量,占全国能源消费总量的46.5%,全过程碳排放总量为49.3 亿t 二氧化碳,占全国碳排放总量的51.3%[1].大力发展生物质建材符合可持续发展的战略要求,也是实现“碳中和”这一目标的重要举措[2].我国的竹资源十分丰富,为竹结构的发展提供了充足的原材料来源,研究人员亦陆续开发了一系列以竹集成材(laminated bamboo lumber,简称LBL)为代表的工程竹材[3-7].

LBL克服了原竹材质不均和壁薄中空的缺点[8],具有替代木材的巨大潜力,在我国一定范围内获得了应用.但国内外尚未发布竹结构设计标准,故选择木结构设计标准和钢结构设计标准作为设计依据,这并不能真实反映LBL 结构体系的真实受力性能.结构的破坏往往始于节点的损坏,节点性能的优劣直接决定了结构抵抗竖向荷载、风荷载和地震作用的能力.Li 等[9]提出了一种LBL 销连接节点,边(中)部构件和销连接件均采用LBL 制作.结果表明,LBL销节点的承载能力和刚度等力学性能均优于木结构销节点.然而,LBL 连接件并不适合于小截面构件的接长.已有研究表明[10-11],钉节点因其具有构造简单、传力明确和施工便捷等优点而在木结构领域中得到了广泛的应用.基于此,陈国等[12]提出了一种新型的LBL 钉节点,即边部构件和中部构件通过铁钉连接以实现杆件接长的目的.采用试验研究的方法,系统地探讨了钉端距、中距、边距和行距对LBL 钉节点受力性能的影响,并且基于试验结果建议了钉间距的最小构造要求.随后,陈国等[13]研究了125 个LBL 群钉节点的承载性能、变形特性和破坏机理,探讨了钉直径、列数和行数的影响.然而,已有的研究主要集中在顺纹向的钉节点在单调荷载作用下的力学性能,未考虑到钉节点在低周反复荷载作用下的性能,亦未考虑到实际工程中经常面临边部构件和中部构件的夹角处于0°与90°之间的情形,即钉节点斜纹向的受力性能.

本文以LBL 钉连接节点为研究对象,开展斜纹向钉节点的单调和低周反复加载试验,探讨节点的破坏机理及滑移性能,分析边部构件和中部构件之间的夹角以及铁钉直径的影响.重点考察节点的承载能力、刚度和耗能性能等.相关研究成果可为LBL钉节点的设计提供有益的理论依据,对国产绿色环保型的LBL 建材在土木工程领域的应用具有重要的意义.

1 材料与方法

1.1 试件设计

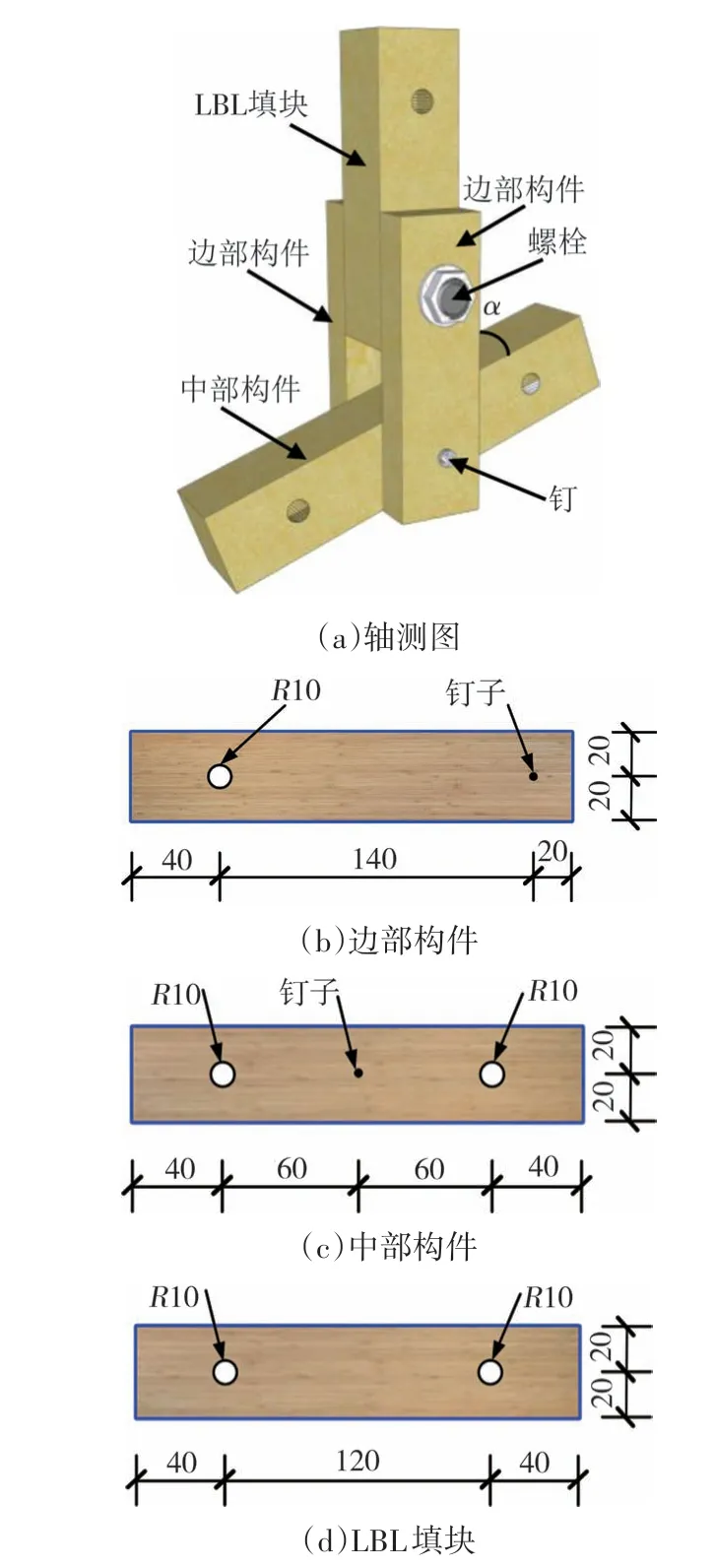

LBL 钉节点常用于LBL 构件的接长,参照目前国内外实际竹木结构工程的做法,每个试件由2 块边部构件和1 块中部构件组成,并通过铁钉连接.试验所用连接件为普通光圆杆铁钉,直径d分别为2.1 mm、2.5 mm 和2.8 mm,钉长度l分别为40 mm、50 mm和60 mm.边部构件和中部构件的截面尺寸的宽度和长度分别为40 mm 和200 mm,边部构件的厚度分别为20 mm和40 mm.通过改变边部构件和中部构件轴线之间的夹角α,研究LBL钉节点在单调和低周反复荷载作用下的力学性能.试件几何尺寸及构造如图1 所示.为避免试件在拉压往复荷载作用时发生平面外的破坏,在边部构件之间填充一个40 mm×40 mm×200 mm 的LBL 填块.在边(中)部构件和LBL 填块的相应位置预钻螺栓孔和钉孔,如图1(b)~(d)所示.螺栓孔径比螺栓直径大1.0~1.5 mm,钉孔径约等于0.8倍钉直径.铁钉分别从边部构件的两侧垂直钉入中部构件,直至钉帽与边部构件表面平齐.钉入速度过快容易导致试件被劈裂,用力过猛容易打弯铁钉.

图1 试件详图(单位:mm)Fig.1 Diagram of specimen(unit:mm)

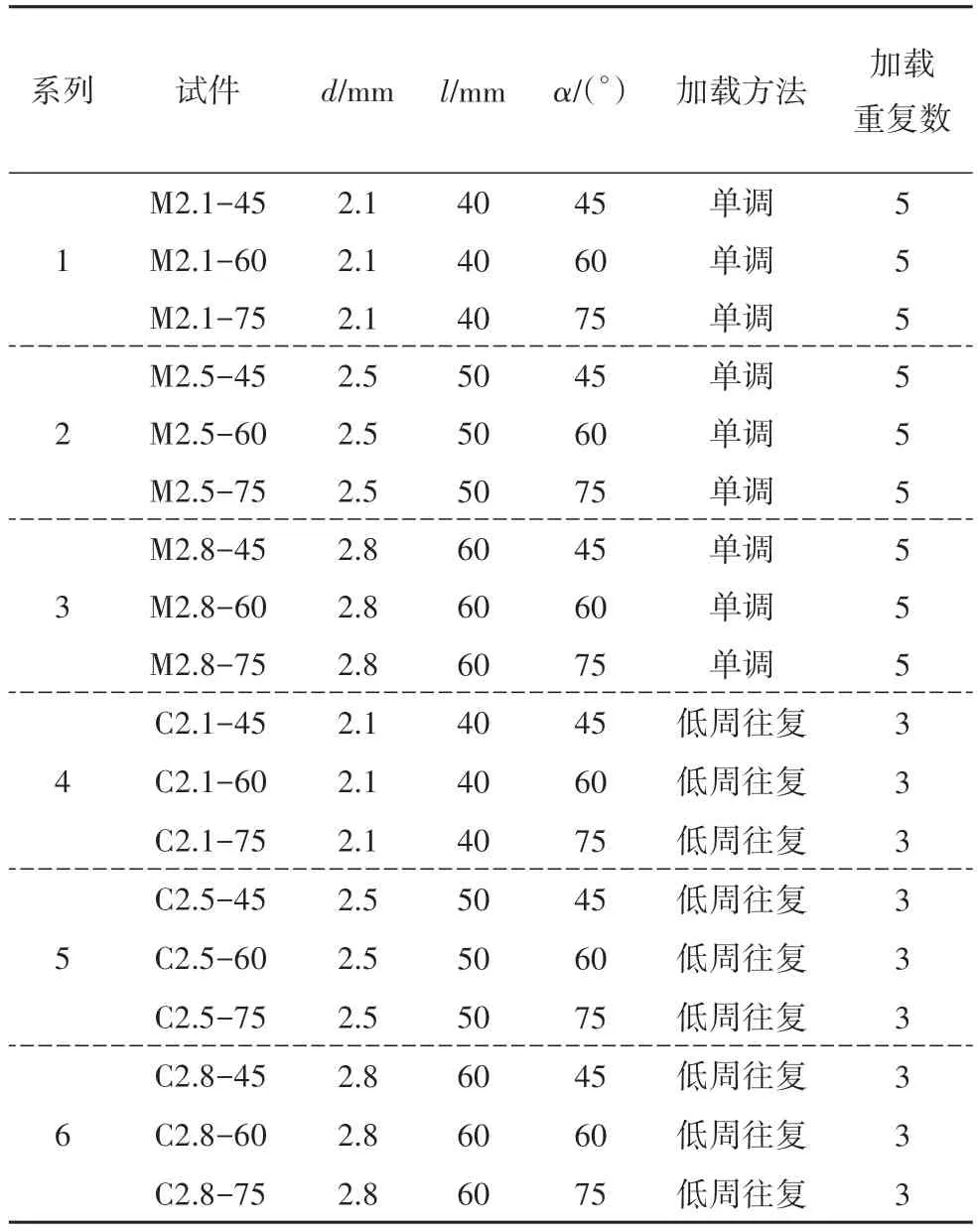

各试件编号及对应的参数见表1.夹角α取值分别为45°、60°和75°.试验中设计了72 个三明治形的LBL 钉节点试件.对其中9 组共45 个试件进行单调加载试验,并对其余的9 组共27 个试件进行低周反复加载试验.为获得更加真实可信的试验结果,单调和低周反复加载试件的重复数分别为5个和3个.第1 和第4 系列试件采用直径d为2.1 mm 的铁钉作为连接件,第2 和第5 系列试件的钉直径d为2.5 mm,第3和第6系列试件的钉直径d为2.8 mm.

表1 试件参数Tab.Details of specimens

1.2 试验材料

边(中)部构件采用LBL 材料制作,密度为870 kg/m3,含水率为9.3%,抗压强度为56.3 MPa,抗拉强度为107.7 MPa,弹性模量为11 000 MPa.销槽承压强度是确定销连接节点承载能力和变形性能的一个重要参数[14],参照《木结构销槽承压强度及钉连接承载力特征值确定方法》(GB/T 39422—2020)[15]的要求制作半孔法试件,测得销轴直径分别为2.1 mm、2.5 mm 和2.8 mm 时的LBL 销槽承压强度SH分别为78.12 MPa、74.64 MPa 和70.95 MPa.铁钉购自同一个五金生产商的同一批次.铁钉抗弯强度反映了铁钉全截面抵抗弯曲破坏的一种能力,其抗弯强度按式(1)计算.

式中:Fyb为抗弯强度;P为屈服荷载;Sbp为支座间距;d为钉直径.

按照美国标准ASTM F1575-17[16]测试铁钉抗弯性能,试验装置如图2 所示.试验共测试10 枚铁钉,其抗弯强度平均值为705.2 MPa.

图2 铁钉抗弯试验装置Fig.2 Bending test setup of nail

1.3 加载装置

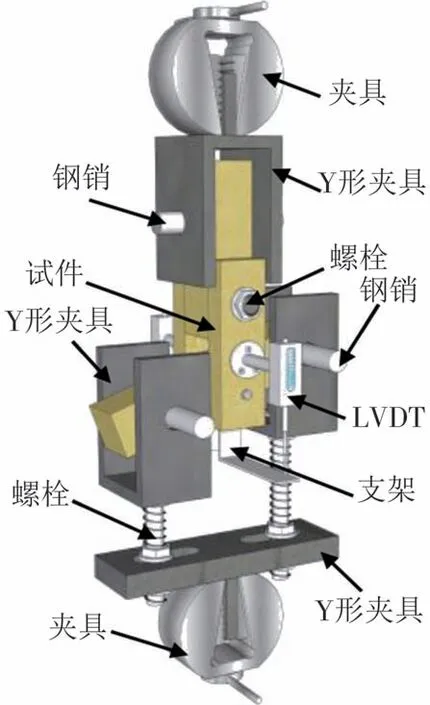

单调和低周反复加载试验采用相同的试验装置,如图3 所示.对称布置于试件两侧的Y 形夹具与中部构件的端部通过钢销轴相连,Y 形夹具分别通过螺栓与下方的T 形夹具连接.LBL 填块上端通过M18 普通螺栓与Y 形夹具相连.静置于实验室的试件中的铁钉和边(中)部构件将发生应力松弛现象,并且随着时间的推移,这种现象将愈发明显,进而导致钉节点的承载能力和刚度退化.因而,组装完毕的试件需在10 min 内安装于电子万能试验机的夹头上并进行加载试验.

图3 加载装置Fig.3 Test setup

1.4 加载制度及量测方案

试验采用双通道DDL5 电子万能试验机加载系统,利用作动器对试件施加竖向荷载,试验机最大加载值为50 kN.单调试验参照《木质结构材料用销类连接件连接性能试验方法》(LY/T 2377—2014)[17],全程采用位移控制匀速加载,保持加载速度为2 mm/min,在10 min 左右达到最大荷载,达到最大荷载的时间应控制在5~20 min.当荷载降至最大荷载的85%左右时,认定试件破坏,随即终止试验.

采用低周往复荷载模拟地震作用,参考ISO 16670[18]测试标准推荐的适合于节点试验的位移控制加载程序,竖向荷载采用变幅值位移控制的方式加载.取单调加载试验中获得的极限位移Δm作为控制位移,由于初始阶段加载步1.25%Δmax、2.5%Δmax、5%Δmax、7.5%Δmax处于小变形的弹性阶段,因而实际加载过程通常可以省略.正式加载以控制位移Δmax的10%、20%、40%、60%、80%、100%、120%等三角形波依次进行3 个循环加载,直至试件承载力降至最大荷载的85%左右或试件发生破坏,停止试验.循环加载速率全程为10 mm/min.

为测得边部构件与中部构件的相对竖向位移,在试件两侧布置一对量程为50 mm 的LVDT 位移传感器,试件所受的竖向荷载值自万能试验机获得,所有实测数据通过东华DH3820 高速静态应变测试分析系统自动采集,采样频率为10 Hz.

2 破坏模式

45 个单调加载试件具有相似的试验现象,主要表现为销槽承压破坏和铁钉“双铰”破坏,破坏具有一定的突然性,表现为低延性的破坏特征,如图4 所示.边部构件和中部构件的相应位置预钻了孔径略小于钉直径的圆形孔洞以便铁钉可以打入构件中,因而钉与构件孔壁的接触并不是很充分,存在一定的间隙.加载初期,间隙使得钉和孔壁无法同时承受外力,尽管节点表面无可见破坏,但仍然偶尔可听到竹材纤维细微的断裂声.当节点的受力状态达到弹性极限后,随着荷载的持续增大,钉杆及其下部的LBL 销槽将开始发生不可恢复的塑性变形,当钉杆下部的压应力大于竹材销槽承压应力极限时,LBL构件将发生销槽承压破坏.然而,试验过程中并未观察到工程竹材销槽承压试验中常见的沿受力方向的裂缝[19].在此过程中,钉帽受到了向节点内部“拉拽”的力,由于钉帽的阻止作用而形成的“绳索效应”有效地抑制了边部构件和中部构件的相对滑移[20],最终导致铁钉在试件内部形成“双铰”破坏.一般而言,发生“双铰”破坏模式的时间明显晚于销槽承压破坏.

图4 单调加载试件的破坏模式Fig.4 Failure modes of specimens loaded monotonically

已有研究表明[21],竹木结构销连接单剪试件包含四种常见的破坏模式,即屈服模式Ⅰ、Ⅱ、Ⅲ和Ⅳ.破坏模式与边(中)构件的厚度、销槽承压强度、销的强度和长细比密切相关.本文试验研究所采用的边(中)部构件均采用同一批次的竹集成材加工,因而边(中)部构件具有相等的销槽承压强度.位于两侧的边部构件的厚度之和刚好等于中部构件厚度,以至于试件主要发生以屈服模式Ⅳ为主的破坏,即“双铰”破坏.

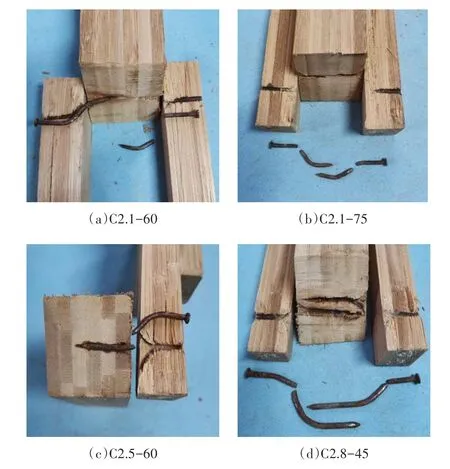

图5 为各试件在低周反复荷载作用下的破坏形态.在弹性阶段,钉节点在单调和低周反复荷载作用下的破坏现象基本一致,此后,随加载位移的增加,两种加载方式所导致的破坏现象的差异性越来越大.低周反复荷载作用下的节点破坏同样始于铁钉附近的边(中)部构件的竹纤维承压破坏.随着荷载的持续增大,钉杆的弯曲变形愈发明显,在边部构件和中部构件之间形成“双铰”.部分钉帽逐渐陷入边部构件内,陷入深度较浅,未穿透边部构件,这主要是因为钉帽下方的LBL 受到的压应力还未达到LBL的局部抗压强度.试件达到最大荷载时,大部分铁钉发生疲劳断裂,少部分铁钉仍然表现为“双铰”破坏模式.木结构剪力墙试验中亦经常记录到铁钉疲劳断裂现象,但这种现象却极少发生在竹木结构振动台试验或实际的地震中[22-23].

图5 低周反复加载试件的破坏模式Fig.5 Failure modes of specimens loaded cyclically

3 试验结果及分析

3.1 单调加载

3.1.1 荷载-位移曲线

钉节点试件在单调荷载作用下的荷载-位移曲线表现出类似的特征,图6为编号M2.1-75的试件的荷载-滑移曲线.不难发现:1)在加载的初始阶段,中部构件和边部构件之间经历了较长的滑移,而荷载增长十分缓慢,这是因为铁钉和圆孔间的孔隙使得铁钉和销槽无法同时承受外部荷载的作用;2)节点经历滑移阶段后,随即进入弹性阶段,荷载-滑移曲线基本呈线性关系,此阶段无肉眼可见的破坏;3)试件承载力达到0.6Fmax(Fmax为最大荷载)后,钉杆附近的竹纤维沿顺纹向逐渐被压碎,并且伴随着细小的脆性开裂声音,邻近的竹纤维发生内力重分布,从而导致荷载-位移曲线表现出明显的多峰值锯齿状特征;4)当达到最大荷载值时,荷载迅速下降,试件发生破坏.

图6 荷载-位移曲线Fig.6 Typical load-slip relationship

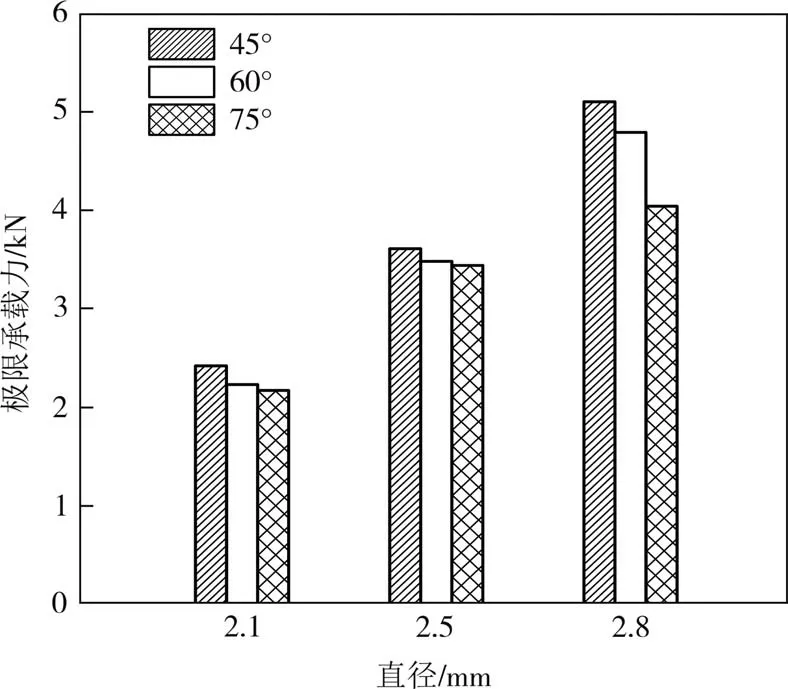

由图7 可知,节点的最大荷载值Fmax随着加载角度的增加,略有降低.编号为M2.1-45、M2.1-60、M2.1-75 的试件采用2.1 mm 的单个钉作为连接件,加载角度分别为45°、60°和75°,其极限荷载平均值分别为2.42 kN、2.23 kN 和2.17 kN.当角度从45°增至60°时,最大荷载值Fmax下降约7.85%;角度从60°增加到75°时,最大荷载值Fmax降幅仅为2.69%.当加载角度相同时,钉节点的承载力随钉直径的增加而增大,直径越大,极限承载力越高.以M2.1-45 为对比试件,M2.5-45 和M2.8-45 的极限承载力分别为3.61 kN 和5.10 kN,相比M2.1-45 而言,分别增加49.17%和110.74%.

图7 承载力-钉直径关系Fig.7 Relationship of ultimate load and nail diameter

3.1.2 抗剪承载力

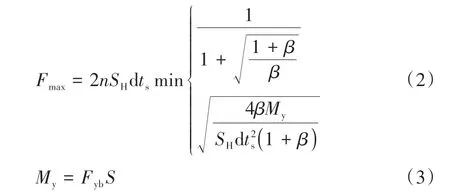

单剪连接主要是指销钉类紧固件连接承受一个剪切力的情况,包括双构件单剪连接和三构件单剪连接两种情况.基于Smith提出的木结构销节点的屈服荷载承载力计算方法[24],本文建议LBL 钉节点的极限承载力按式(2)计算.

式中:n为剪切面数;SH为销槽承压强度;ts为边部构件厚度;My为铁钉的塑性承载力;α为中部构件和边部构件的厚度比值;β为中部构件和边部构件的销槽承压强度比值;S为铁钉的净截面塑性模量,对于圆截面铁钉而言,S=d3/6.

如表2 所示,对于小直径钉而言,试验值和理论值的误差较小,表明本文提出的建议公式可以很好地预测小直径钉节点的承载力.当LBL 钉节点采用直径为2.8 mm 的铁钉作为连接件时,其误差达25.93%,这可能是与重复试件数较少有关.

表2 屈服荷载试验值和理论值对比Tab.2 Comparison of experimental and theoretical results of yield load

3.2 低周反复加载

3.2.1 滞回性能

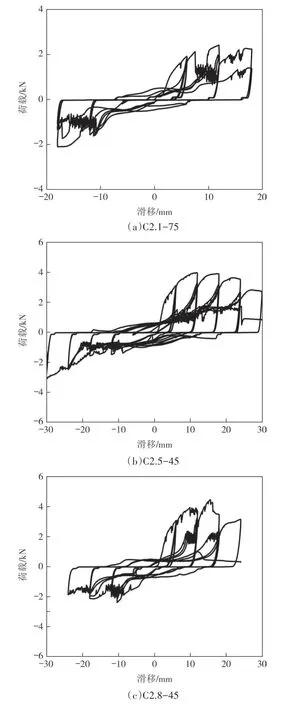

LBL 钉节点在反复荷载作用下经历了加载—卸载—反向加载—卸载的过程,由DH3820采集仪记录到每个循环周期内的荷载-位移曲线便形成了一个滞回环,多级循环加载后记录的一系列滞回环即滞回曲线,是确定恢复力模型和进行非线性地震反应分析的依据.常见的滞回曲线有四种基本形状:梭形、弓形、反S 形和Z 形.图8 为典型钉节点试件C2.1-75、C2.5-45和C2.8-45的荷载-位移滞回曲线,形状为Z 形.钉杆在加载的初始阶段经历了较长的滑移,因而此阶段的滞回曲线并不饱满,具有明显的“捏缩”效应.曲线出现捏拢现象是因为位移恢复到原点附近时,钉与预钻孔的空隙被挤紧.当钉与构件的销槽内壁完全接触后,节点的滞回曲线形状逐渐变得饱满,表明钉和LBL 销槽具有较强的塑性变形能力,能够较好地吸收地震能量.

图8 滞回曲线Fig.8 Hysteretic loops

类似于单调加载时的荷载-位移曲线,循环试验中获得的滞回曲线亦表现出典型的锯齿状特征.当铁钉产生的压应力超过LBL 销槽承压强度后,铁钉周围的竹纤维逐渐发生断裂,原有的受力平衡状态被打破,应力将由附近的竹纤维承担,形成新的应力状态,从而应力发生了重分布.

Shen 等[25]研究了正交胶合木(cross laminated timber,简称CLT)钉连接的力学性能,结果表明,CLT钉节点在往复荷载作用下的滞回曲线表现出典型的反S 形.相比LBL 钉节点的滞回曲线形状,CLT 的销槽承压强度比LBL 更低,因而CLT 钉节点经历了更多的滑移,滞回曲线的形状不饱满.由此可见,LBL钉节点具有比CLT 钉节点更好的变形和吸收地震能量的能力.

3.2.2 骨架曲线

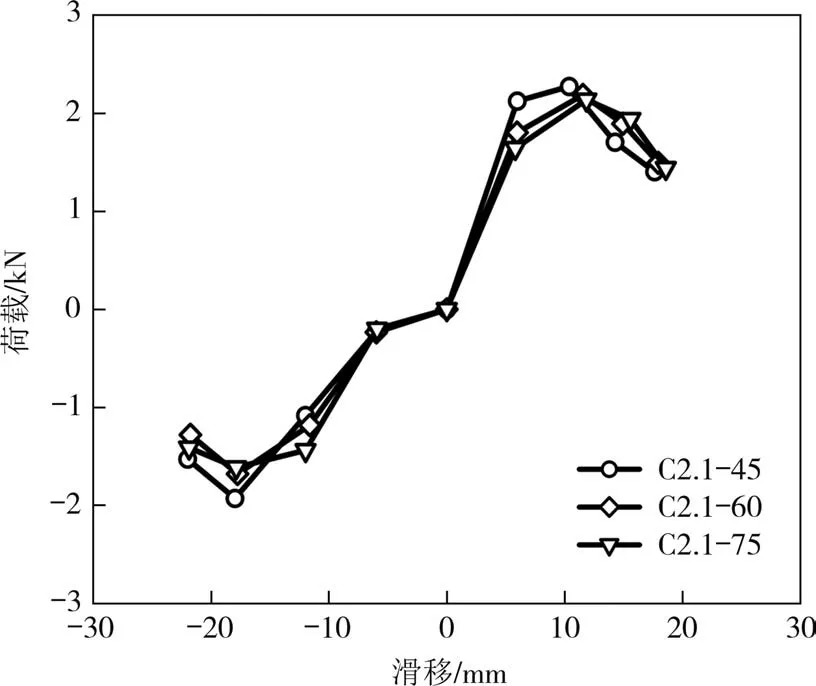

骨架曲线主要用于结构或构件的静力非线性分析,将荷载-位移曲线每个滞回环的荷载绝对值的最大值点相连,即得到该试件的荷载-位移曲线的包络线,如图9所示.试件C2.1-45、C2.1-60和C2.1-75采用2.1 mm 的铁钉作为连接件,加载角度分别为45°、60°和75°,骨架曲线如图9 所示.比较这三条骨架曲线,可以发现当荷载不大于±0.8Fmax时,钉节点的荷载与位移曲线呈线性关系,正向(拉伸)和反向(压缩)并不完全对称,这与钉与孔壁之间的间隙的影响有关.加载角度对试件的刚度和承载能力影响较小,这与《木结构设计标准》(GB 50005—2017)[21]不考虑小直径销轴类加载方向的影响是一致的.当荷载达到极限承载力后,大多数试件并未出现明显的荷载下降段,这是由于钉疲劳间断破坏具有一定的突然性.

图9 骨架曲线Fig.9 Skeleton curves

3.2.3 耗能性能

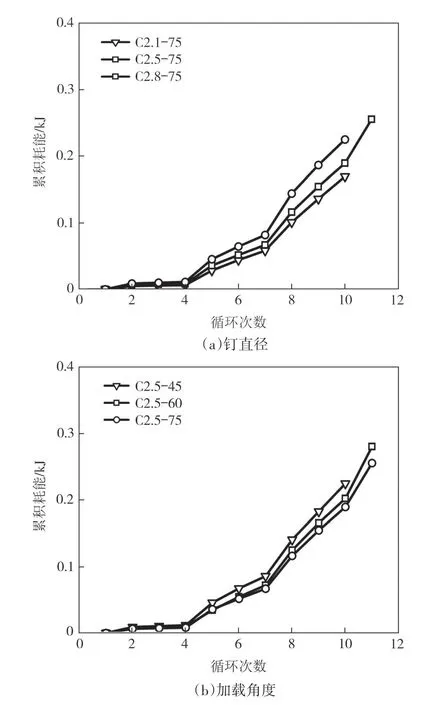

图10 为试件从开始加载至最终发生破坏过程中的累积耗能随循环次数的发展曲线.很显然,试件的累积耗能随循环次数的增加而增大.试件C2.1-75、C2.5-75 和C2.8-75 分别采用直径为2.1 mm、2.5 mm 和2.8 mm 的铁钉作为连接件,边部构件和中部构件之间的夹角均为75°,在前10 个加载循环内累积耗能分别为0.17 kJ、0.20 kJ 和0.22 kJ,如图10(a)所示.与C2.1-75 相比,C2.5-75 和C2.8-75 的累积耗能分别提高了17.6%和29.4%,表明在加载角度相同的情况下,试件的累积耗能随着钉直径的增大而增加.图10(b)为第5 系列试件C2.5-45、C2.5-60 和C2.5-75在不同加载循环下的累积耗能对比图.在第4 个循环之前,加载角度对试件累积耗能的影响很小,但各试件间的累积耗能的差异随着循环次数的增加而增大.

图10 累积耗能Fig.10 Cumulative dissipated energy

4 结 论

通过对LBL 钉节点试件进行单调及低周反复荷载试验,获得了各试件的单调荷载-滑移曲线和滞回曲线,分析了影响力学性能和变形特性的参数,得到如下结论:

1)钉节点在单调荷载作用下的破坏主要表现为“双铰”破坏、销槽承压破坏和铁钉穿透边部构件;低周反复荷载作用下的节点以钉疲劳剪切破坏为主,但这种破坏现象在竹木结构的振动台试验和地震震害调查中较少出现.

2)钉直径对节点承载能力的影响十分显著,而加载角度的影响较小.LBL 钉节点单调加载试件的承载力和刚度均比低周反复荷载加载试件高.

3)单调荷载作用下的钉节点在加载初期经历了较长的滑移,曲线表现出典型的锯齿状特征,表明试件在加载过程中经历了销槽内的竹纤维压碎后,发生了内力重分布.钉节点的滞回曲线为Z 形,捏缩现象明显,滞回不饱满.

4)采用小直径铁钉作为连接件的试件的等效黏滞阻尼系数值大于大直径钉的试件.随着钉直径增大,LBL钉节点试件的耗能能力降低.