隧道二次衬砌全环拆除技术

2023-01-31赵洪克

赵洪克

(中铁十四局集团第五工程有限公司,山东 兖州 272100)

1 工程概况

某隧道全长14 684 m,进出口里程分别为DK53+731.0、DK68+415.0,最大埋深约739.5 m。本隧道进口-DK52+463.56位于右偏曲线上,曲线半径4 500 m,其它段位于直线上。隧道穿越岩层以凝灰岩为主,施工重点是穿越不良地质段。

2 二次衬砌质量缺陷及原因分析

隧道DK68+318-DK68+330段围岩为Ⅲ级,衬砌类型为Ⅲa,二次衬砌为素混凝土结构,二次衬砌设计混凝土强度为C35,长12 m、厚40 cm,断面净宽13.06 m,净高9.87 m。

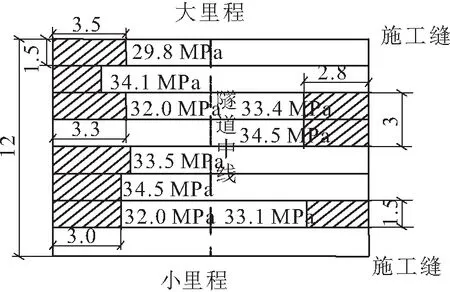

该段二次衬砌混凝土达到56 d龄期后,采用回弹检测和取芯验证的检测手段全断面验证混凝土的强度,每板二次衬砌边墙回弹检测8个测区,拱腰回弹检测8个测区,拱顶回弹检测4个测区,检测结果如图1所示。二次衬砌出现混凝土强度不足的原因为:

(1)减水剂稳定性差,混凝土到现场泵送一段时间后,坍落度损失大,出现了混凝土在罐车内不易排出状况。现场工作人员没有按程序将混凝土返站处理,私自在现场加水,导致混凝土离析、骨料分离,局部强度不足。

(2)现场施工工艺存在问题:台车原本设计时分仓入模系统为4排,现场工人图省事,只用了2排,导致混凝土会在下料口堆积,堆积后采用插入式振动棒进行引流,因二次衬砌钢筋较密集,导致在混凝

图1 二次衬砌混凝土回弹检测结果(单位:m)

土流动过程中,骨料存在分离,甚至在下料口附近混凝土过振,导致混凝土强度不足。

(3)混凝土振捣未按要求进行,局部存在过振或漏振的情况,台车上的平板振动器未有效发挥其作用,振动时间过短。

(4)混凝土养护不及时,混凝土施工后未按规范要求时间进行养护,导致混凝土后期强度增长缓慢。

3 二次衬砌全环拆换关键技术

该板二次衬砌两端的衬砌均已施工完成,采用传统的爆破技术进行全环整板拆除,会造成两侧二次衬砌及初支的扰动而容易破坏。全环拆除该板二次衬砌施工难度大、施工风险高,本工程采用机械凿除的方法进行全环拆除,整板划分区域、机械蜂窝状凿除,大大降低了施工风险和二次破坏。

3.1 施工缝处开槽

首先以二次衬砌两端环向施工缝为分界线,距离环向施工缝0.4 m进行开槽,槽宽40 cm,槽深6 cm。为提高二次衬砌全环拆除施工效率,靠近纵向施工缝及环向施工缝80 cm区域的位置采用电锤进行凿除,其他区域的部分采用破碎锤进行凿除。

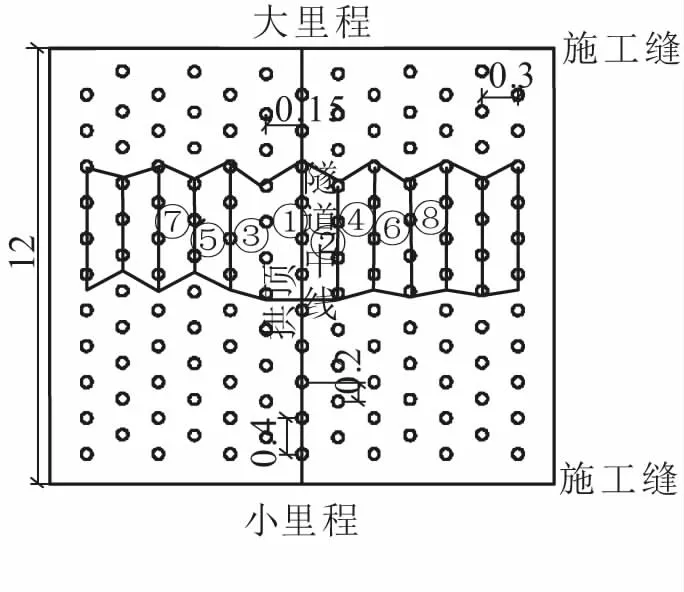

采用电钻梅花型进行打孔,孔径1.4 cm,孔深40 cm,打孔深度至初支面。二次衬砌在140°范围内环向间距15 cm,其他位置环向间距30 cm,纵向间距20 cm,二次衬砌最终打孔形状呈蜂窝状结构。边打孔边拆除,从内向外分段打孔。孔位布置如图2所示。

图2 打孔凿除孔位布置(单位:m)

3.2 从拱顶起拆除

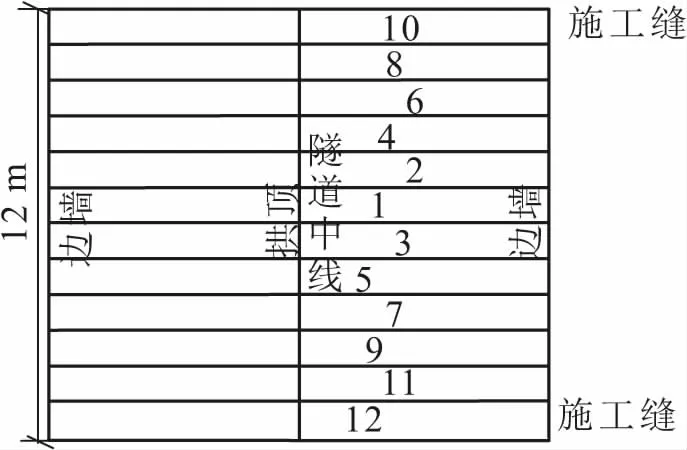

二次衬砌全环拆除需划区域,分块分段凿除,首先从拱顶拆除[1],拆除面积为纵向不大于100 cm、环向以每个蜂窝点为一环,不断剥离凿除。拱顶凿除应左右对称,避免因左右不平衡造成局部开裂。拆除顺序如3所示。

图3 拆除顺序

拆除至矮边墙时,为提高工作效率,纵向拆除控制在300 cm范围内,环向控制在60 cm范围内,分段逐层大块拆除。

3.3 防护措施

中心水沟及仰拱填充面采用16 mm厚钢板进行覆盖防护;隧道施工电力线采用碎石装袋对风水管进行防护,电线穿过∅108 mm钢管放入水沟电缆槽内,上面铺盖沙袋进行防护处理。拆除过程中,注意对施工缝位置的止水带和防水板进行保护[2],防水板预留长度不小于0.2 m。

3.4 监控量测

3.4.1 监测点位布置

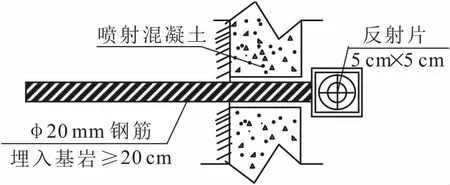

监控量测断面布设反光片测点(5 cm×5 cm),布设时先用电锤在初支混凝土上钻孔,用锤子将监测元件砸入钻孔中,使得监测元件顶端露出初支面 7 cm。 测点预埋件务必埋设牢固,应向钻孔倒入锚固剂,加固测点,使其与初支结构紧密结合[3]。观测元件埋设如图4所示。

图4 隧道观测标志埋设

隧道拱顶拆除1 m2左右后,首先在拱顶布置一处监控量测点,及时进行观测;拆除到140°范围处,需在拱腰左右两侧各布置一处监控量测点;该板二衬拆除共布置5个监测断面,每天进行监测,频率为次/4 h。当拱顶下沉、水平收敛速率≥5 mm/d 时,由项目部组织施工现场分析原因并停止施工,采用∅529 mm螺旋管进行竖向支撑。监控量测点纵向间距为5 m/个,第一个监控量测点距离施工缝1 m处。

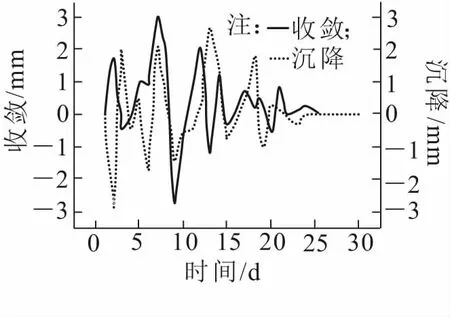

3.4.2 沉降观测数据分析[4]

隧道二衬在拆除拱顶至140°部位过程中,拱顶存在应力重分布,拱顶最大沉降约2 mm;第5 d之后继续拆除拱腰至边墙部位的二衬混凝土,拱顶沉降和拱腰收敛数据达到最大,因采用分区域蜂窝凿除的工艺,沉降速率均在合理范围内;第15 d后继续拆除边墙部位,沉降观测几乎趋于稳定;第20 d隧道二衬拆除已全部完成,拆除完成后5 d内沉降观测有所变化,但变化不明显;第25 d后沉降观测已趋于稳定。拆除二次衬砌过程中初支面的监控量测数据如图5所示。

图5 监控量测数据

3.5 主体钢筋修复

3.5.1 钢筋保护及恢复

凿除过程中对既有钢筋进行保护,尽量保留原有的钢筋,采用除锈剂除锈,若锈蚀严重,绑扎新的钢筋对既有钢筋进行替换,钢筋搭接长度必须满足规范要求。

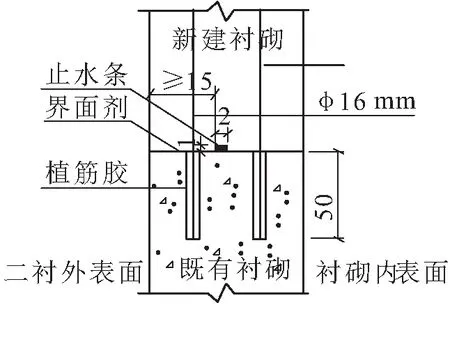

3.5.2 主体钢筋植筋

拆除二次衬砌混凝土后,应对施工缝进行凿毛处理,并清洗干净,对损坏的接茬钢筋采用植筋胶进行植筋,确保新旧混凝土接缝良好,并在原设计施工缝止水带的基础上增加止水条,确保防排水效果。接茬钢筋布置如图6所示。

图6 接茬钢筋布置(单位:cm)

3.6 防排水系统恢复

隧道初支进行拱顶沉降和边墙收敛监测,沉降稳定后,铺挂防水板和土工布。拆除旧混凝土后,应将新旧混凝土接缝处涂刷界面剂,并在纵向施工缝和环向施工缝设置一条宽2 cm的遇水膨胀止水条,改善防水性能。

环向施工缝和纵向施工缝处预留40 cm的部位采用人工凿除,新旧防水板搭接长度不小于20 cm,采用TH520三焊缝增强爬焊机进行搭接焊接,防水板个别损坏的部位采用热风焊枪进行补焊。

4 质量控制措施

(1)对整治措施中使用的材料应严把质量关,杜绝不合格产品,并按照材料要求进行堆放、使用等,以保证整治工程的质量。

(2)二次衬砌凿除后,重点对施工缝的处理和防排水的设置进行重点检查,确保施工缝不得存在松散的混凝土,浇筑混凝土前对施工缝进行湿润,做好防排水加强措施。

(3)拆除混凝土要保证一次处理到位,特别注意施工缝处防水板、钢筋的搭接质量,不留下新的隐患。

(4)混凝土凿除时注意保护既有防水板、止水带,对损坏的防水板、止水带进行重新修复、焊接,确保防水板及止水带的性能。

5 安全控制措施

(1)拆除环向顺序从拱顶开始分段向边墙进行拆除,一旦发生异常,应立即采取临时钢管加强支承等应急措施,以保安全。

(2)施工过程中应安排专人负责施工安全,每道工序作业必须有专职安全员在现场值班,发现险情及时撤离作业人员,防止意外事故的发生。

(3)在衬砌拆换、凿槽等破除施工过程中,作业现场必须设置防坠物等安全警示标识,并在作业范围拉安全警戒线,禁止闲杂人员进入施工区域[5]。

(4)破碎锤挡风玻璃上部采用钢板进行防护,确保施工安全。

(5)二次衬砌混凝土拆除作业时,在该板二衬两端20 m处各设置一道降尘帷幕,防止灰尘对洞内空气污染的扩散,并采取通风机通风,抽排该段洞内空气中的粉尘浓度,确保施工人员身体健康。

(6)拆除二次衬砌处小里程端采用碎石袋拦截水沟电缆槽,待水沉淀后排放。

6 结束语

针对隧道二次衬砌混凝土强度问题,采用回弹检测和取芯验证相结合的检测手段,针对不同的缺陷类型,划分不同的缺陷等级,制定不同的缺陷处理方案。实践证明,本工程采用拆除方案技术可行,二次伤害小,可用于类似工程。