隧道穿越岩体破碎带超前支护施工技术

2023-01-31段玉武

段玉武

(中铁十八局集团第五工程有限公司,天津 300459)

1 工程概况

九绵高速桂溪隧道左线(ZK191+377.083-ZK194+425)长3 048 m,右线(右线为K191+335.877-K194+419.5)长3 083.7 m,为双向隧道,左右分开施工,隧道净空高度为8.65 m,宽度达11.06 m。隧道左线绵阳端内路面纵坡为2.25%的上坡,隧道右线纵坡为2.25%的上坡,出口路面横坡2%。左线明暗交界桩号为ZK194+412,洞门形式为削竹式;右线明暗交界桩号为K194+410,洞门形式为端墙式。

按照水文地质勘察的结果分析,桂溪隧道施工区域内,不存在较大的泥石流、采空区等不良地质问题,利于隧道开挖施工。但施工区域内裂隙带发育,岩土破碎严重,成洞性比较差,隧道稳定性较差,在隧道开挖施工中容易发生掉块、坍塌等问题。工程施工的主要重难点在于,断层破碎围岩段如何有效控制支护效果,防坍塌和防突水、突泥。

2 断层破碎围岩段隧道超前支护关键技术

2.1 双排超前小导管

双排超前小导管是软弱围岩隧道开挖时经常采用的一种支护工艺,主要应用于自稳时间不长的软弱断层破碎岩层带、隧道浅埋段、隧道洞口偏压段、隧道砂层段岩体破碎带。

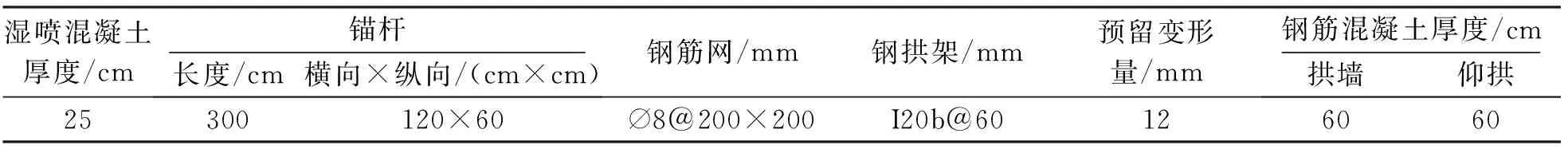

K192+064-K192+181(ZK192+023-ZK192+148)、K192+504-K192+623(ZK192+469-ZK192+582)段落区间为L2、L3裂隙密集带,V级围岩地段,含有砾石层、中砂、粗砂,易发生涌水现象,设计的衬砌类型为Z5a,衬砌参数见表1。超前支护则采用了直径为42 mm的小导管,小导管布设的间距可按照现场实际情况进行有效的加密处理。双排超前小导管断面施工如图1所示。

双排小导管的直径为42 mm,壁厚4 mm、长度4.5 m。为提升支护效果,小导管连接时,接头要注重搭接长度的控制,不应低于100 cm;外层挖插角则需要控制在15°左右;进尺深度有两种,一种是0.6 m,另一种是0.5 m;超前小导管的排距控制在3 m左右[1]。

表1 V级围岩地段洞身衬砌参数

图1 双层超前小导管施工布设

双排小导管施工步骤为: ① 钢格栅加工成拱形结构,隧道开挖轮廓线与钢格栅轮廓线吻合。 ②在拱顶150°夹角范围内,把第一、二排小导管钻进去,确保第一排小导管与隧道开挖轮廓线呈8°,确保第二排小导管与隧道开挖轮廓线呈45°,两排小导管间环向间距设计为30 cm。③把水灰比为1∶0.6~1∶0.8的水泥浆注进小导管;当周边土体达到强度要求后,接着开挖隧道土体。④安放下一榀钢格栅,并与前一榀钢格栅牢固焊接。⑤重复先前步骤,直至穿过所有双排小导管施工区域。

在富水地段应用双层超前小导管支护技术时,需要在掌子面上成孔注浆,浆液的压力和饱满度要进行严格控制,以便岩隙中的水能够被全部挤出,促使浆液能注满整个岩石裂隙。让岩体和浆液形成一个稳定的整体,以提升加固效果[2]。在必要时可适当增加周边深孔预注浆,开挖之后再进行周边注浆,但此时注浆材料要选择纯水泥浆液。

2.2 全断面深孔预注浆

如果通过超前地质预报发现隧道不仅掌子面而且周边都存在一定的涌水和突泥风险,此时可以采用全断面深孔预注浆,可以迅速把浆液与破碎岩体及土层颗粒粘接在一起,形成一个加固整体,不仅提高稳定性,而且还可以提高防渗性。

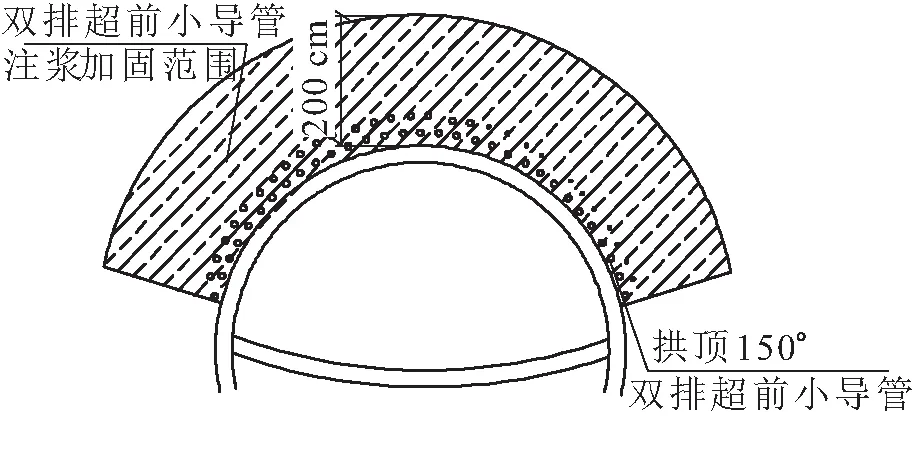

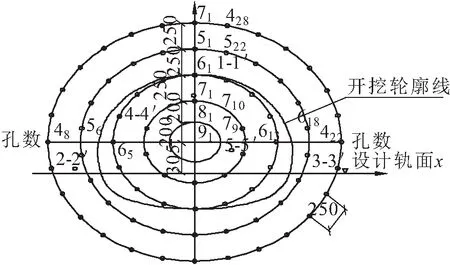

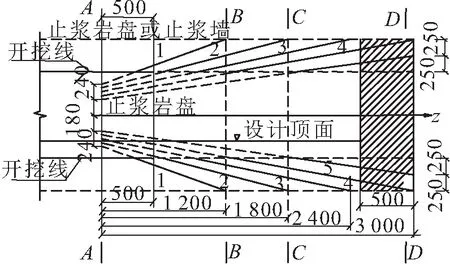

实行全断面深孔预注浆涉及的段落区间的工程地质及水文地质情况:K193+470-K193+561(ZK193+434-ZK193+522)段落区间为厚度比较大的软塑状富水断层破碎带L4,含有碎石层、粗砂,是孔隙率较大的松散地层,发生涌(突)水现象可能性大,故采用全断面预注浆技术。进行注浆的区域是隧道开挖轮廓线向外6 m的范围,注浆深度为30 m左右,选取157个钻孔进行注浆,开孔位置需要结合现场实际情况进行酌情调整[3]。在止浆墙中预埋规格为∅127 mm×7 mm的无缝钢管,其长度控制在300 cm左右,外露部分不宜小于25 cm,作为止浆墙施工的空口管,止浆墙前端需深入围岩至少30 cm。具体的超前深孔预注浆布置如图2、图3所示。

根据现场及设备配置情况,分成四段将水灰比1~0.8的水泥浆开注,四段长度依次是1 200、1 800、2 400和3 000 cm,保证浆液能够渗流到围岩岩隙中,提升围岩支护效果。

本工程注浆孔主要施工步序及重要参数:采取

图2 全断面深孔预注浆横断面布置(单位:cm)

图3 注浆孔纵断面(单位:cm)

伞状布设方法,布设多圈注浆孔,内圈和外圈的注浆孔要交错布设,避免布设在同一条直线上,相邻注浆孔要采取长短相间的方式布孔,以控制浆液半径不低于11 cm。采取水泥+水玻璃的复合型浆液,水泥浆液的水灰比设定为0.8,添加0.3%~0.5%的水玻璃。从外向内注浆,如果注浆孔同圈,要先对上部注浆孔进行注浆,再对下部注浆孔注浆,间隔跳孔注浆,直到一个注浆段注浆完成之后,塞上止浆塞,控制每次循环注浆的长度不超过40 m,单孔注浆时,浆液扩散半径不应低于2.5 m。

注浆压力对注浆效果等都有很大影响。因此,在采取超前帷幕注浆支护技术时,需要对注浆压力进行严格控制[4]。此外,注浆量也需要严格控制,注浆量的计算公式如下[5]:Q=πR2Lnaη。式中:Q为每个注浆孔的注浆量;R为注浆孔浆液扩散半径;L为注浆孔的实际长度(m);n为注浆孔所在地层的岩土裂隙率;a为岩石裂隙中的浆液实际填充系数值;η为浆液消耗率。

2.3 超前周边深孔预注浆

掌子面轮廓线周边存在大范围的富水区,而且水压很高,涌水、突水风险性极大;隧道周边富水区水压虽然不大,但是岩体不稳固、开挖时容易导致塌方,导致大涌水,进行超前探孔钻进66%时,就开始涌水,而且涌水总量超过10 m3/h,这些状况建议进行超前周边预注浆处理。

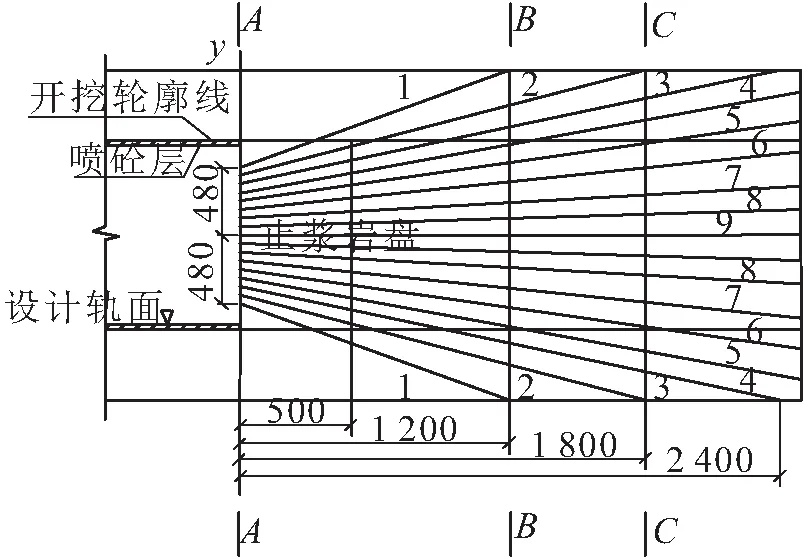

K193+226-K193+330(ZK193+192-ZK193+293)段落区间孔隙裂隙潜水水量较大,当进行超前探孔时5/6孔位出水,且总量超过>11 m3/h,地下水十分丰富,必须实行超前周边深孔预注浆。超前周边注浆布置如图4、图5所示,外环孔在施工空间允许的情况下孔位布置应尽量靠近隧道开挖轮廓线。

图4 超前周边注浆纵断面(单位:cm)

图5 超前周边注浆D-D剖面(单位:cm)

根据断层破碎带地质及富水情况按30 m设计,也是分四段进行注浆,每段的长度分别为1 200、1 800、2 400和3 000 cm[6]。注浆材料、注浆顺序、注浆工艺、注浆压力等参照全断面深孔预注浆。

为验证本工程最终的注浆效果,当注浆全部完成7 d后,进行取芯检测,以获知浆液填充岩隙的情况。注浆达标的标准为浆液固结体的抗压强度不能低于0.3 MPa。为保证质量检测的有效性,检测孔数不低于注浆孔数的4%,且不能少于5孔。此外,还需要采取5点法检测抗渗漏性,透水率不能超过2 Lu,且达标率需要达到85%以上,以保证隧道围岩支护效果。

2.4 超前锚杆施工

超前锚杆也是提升围岩支护效果的关键技术,如果围岩等级为Ⅳ级,需要采取直径不小于22 mm的药卷锚杆进行支护,且长度不低于4.5 m,超前锚杆布设时,相邻锚杆之间的环向间距要控制在40 cm左右,外倾角控制在10~14°之间。结合超前地质勘探结果,合理确定锚杆的施工方向。在成孔操作时,为降低对围岩的扰动和影响,采取人工手持风钻钻孔的方法,钻孔完成之后,填入锚固剂,并插入锚杆;当锚杆的长度不足需要搭接时,其搭接长度不能小于1.0 m。

3 施工注意事项

(1)在双层超前小导管施工中,小导管要尽量从钢架中间位置穿过,端部要牢固焊接在承载仪器之上,保证各项标准和施工参数都满足设计要求。钻孔和安装全部完成之后,及时封堵管口,以保证双层超前小导管能够承受规定的最大注浆压力。

(2)注浆前,要先对隧道围岩喷射厚度在50~100 mm之间的混凝土,形成衬砌面,以免在超前小导管注浆过程中发生浆液渗漏问题。

4 结束语

超前支护完成后,隧道掘进时,在隧道土体裂隙中可以看到超前注浆后,水泥浆将破碎围岩牢牢固结在一起,在实现稳固的同时,开挖断面没有发现明显渗水,证明采取的技术措施可以有效填塞裂隙,发挥堵水功效,超前支护起到了应有止水固结效果。