64Cu自动化分离装置的研制

2023-01-31赵紫宇褚浩淼马承伟王成志王晓明王春林李洪玉

李 光,赵紫宇,温 凯,褚浩淼,李 超,段 菲,马承伟,王成志,王晓明,王春林,李洪玉

(原子高科股份有限公司,北京 102413)

64Cu是一种近年来得到广泛关注的正电子发射核素,具有独特的理化性质,通过β-(0.653 MeV,17.4%)、β+(0.579 MeV,39%)和电子俘获方式衰变,半衰期适宜(T1/2=12.7 h),可与多种配体进行良好配位,因此在核医学诊疗中展现出广阔的应用前景[1-3],64Cu产品的市场需求正在逐年增加。2020年9月,正电子发射计算机断层显像(PET)药物64Cu-DOTATATE被美国FDA批准上市[4-5],用于神经内分泌肿瘤的诊断。

近年来,固体靶技术开发及商业化应用非常活跃且发展迅速,但目前市场上自动化溶靶和分离纯化系统或装置并不多见,主要有3种,且均是国外厂家的产品,分别为IBA-Pinctada®metal、ARTMS-QIS®和COMECER-ALCEO®[14],这几种设备均为各公司针对特定的加速器靶系统研制,尚无通用型自动化设备,且价格昂贵(约200万人民币)。因此,本文拟针对Cyclone-30加速器(C-30)自主研发适于其固体靶系统的64Cu自动化分离装置,并经设计、组装及调试后,对64Cu分离工艺进行全面优化与系统验证,以获得运行稳定可靠的装置。此外,由于制备靶件时使用的富集镍[64Ni]价格昂贵,实际生产中常需要对富集镍进行回收并重复利用,该装置还预留了回收镍功能模块以便将来能满足全流程自动化的工艺优化需求。

1 方法

1.1 主要试剂与仪器

氯金酸,99.9%,分析纯,上海拓思化学有限公司;富集镍[64Ni],丰度99.3%,美国Isoflex公司;紫铜靶片,非标加工;过氧化氢,质量分数30%,分析纯,国药集团化学试剂有限公司;盐酸,trace metal级,赛默飞世尔有限公司;AG1-×8,Cl-型,100~200目,美国Bio-rad公司。

C-30,IBA公司和中国原子能科学研究院联合制造;Agilent 7800电感耦合等离子体质谱仪(ICP-MS),安捷伦科技(中国)有限公司;DSPEC50高纯锗多道γ谱仪(HPGe)、GMX30探测器,美国Ortec公司;AR2000薄层扫描仪,德国Eckert&Ziegler公司;CRC15R放射性活度计,美国Capintec公司;Milli-Q纯水系统,美国Merck Millipore公司;64Cu自动化分离装置,自制;ME204电子天平,德国Mettler Toledo公司。

1.2 自动化分离装置设计

1)64Cu制备工艺

自动化分离装置的设计以64Cu制备工艺的相关参数作为输入条件,64Cu制备工艺流程如图1所示。其制备方法[15-16]如下:在铜靶片上电镀一层金膜(镀金膜要保证足够厚且镀层均匀,能有效阻止后续溶靶时溶靶液与铜靶托的接触,并导致铜靶托的“冷”Cu被溶解),再在镀金层上电镀64Ni。将靶件固定于C-30固体靶系统中,用能量为15~18 MeV、束流强度为40~100 μA的质子束轰击靶片2~6 h。辐照结束后,将靶固定在溶解槽中,加入6 mol/L盐酸和30%H2O2组成的溶靶液,加热溶靶。溶靶结束后,将溶解后的料液抽取到料液蒸发瓶中,将溶剂蒸干后用6 mol/L盐酸复溶,得到64Cu料液。

图1 64Cu制备工艺流程Fig.1 64Cu preparation process

取预活化的AG1-×8阴离子交换树脂柱用6 mol/L盐酸清洗并平衡,然后将64Cu料液上柱,分别使用6、4、0.1 mol/L盐酸淋洗,依次洗脱64Ni、Co和Au金属杂质,最后洗脱64Cu。将所得64Cu溶液蒸干,使用特定浓度的盐酸复溶,即得64Cu核素产品。

用活度计测定64Cu核素产品的放射性活度,计算64Cu回收率,并检测其放射性核纯度、放射化学纯度、pH值、金属杂质元素含量等。

2) 自动化分离装置设计

自动化分离装置的设计以上述64Cu分离工艺为依据,该装置主要包括溶靶槽和分离纯化系统两部分,二者通过液体传输管连接,整体系统通过可编程逻辑控制器(PLC)实现自动化控制。由机械结构设计和程序设计实现装置的基本功能,设备的设计指标为64Cu核素分离时间小于4 h且回收率大于85%。此外,由于装置用于高剂量场的放射性物质操作,其部件应尽量选择耐辐射材料。

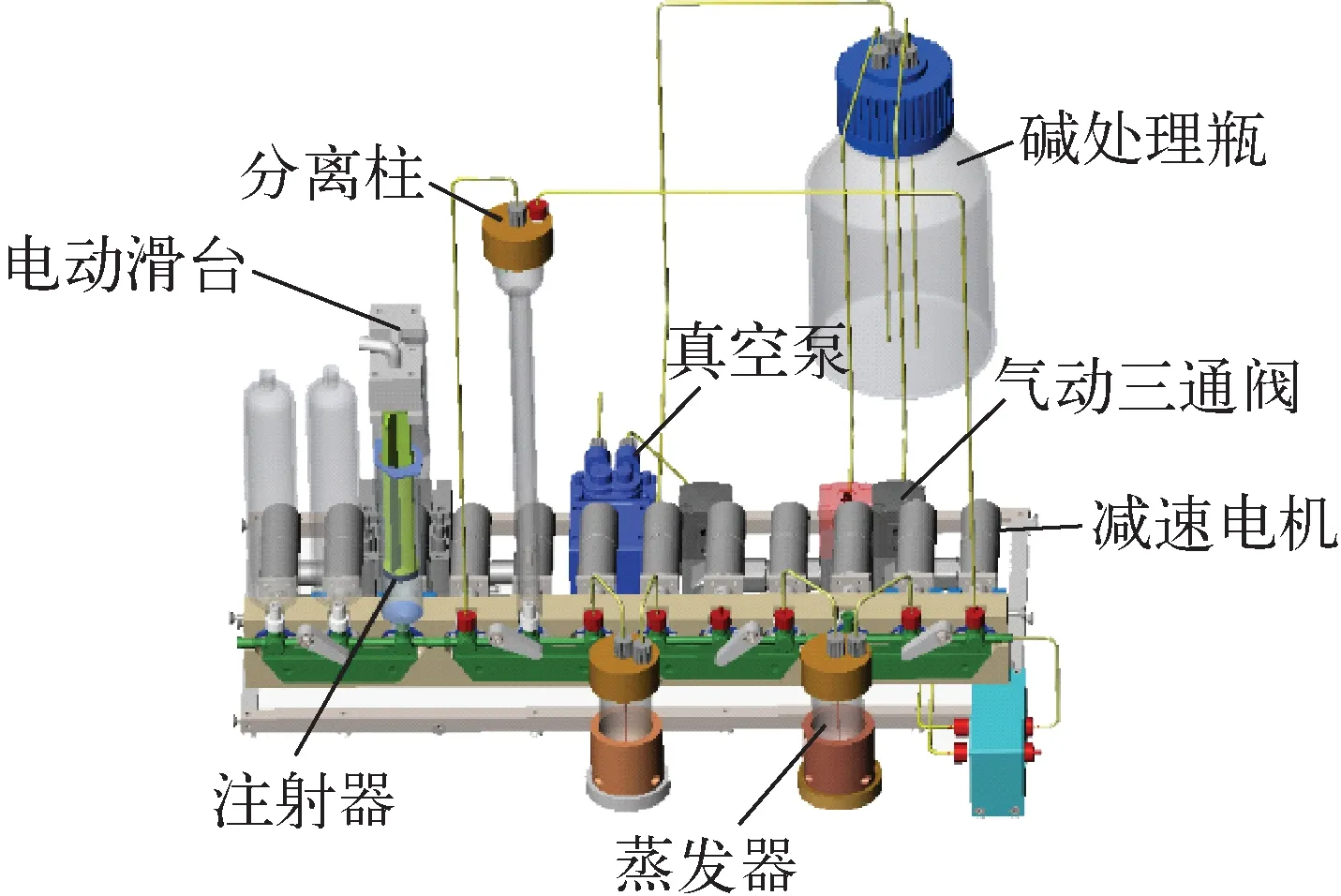

分离纯化系统的结构如图2所示。该系统主要由电动滑台、注射器、分离柱、蒸发器、碱处理瓶、真空泵、气动三通阀、减速电机以及管路等部件组成,其中,电动滑台通过控制其移动行程实现注射器抽/压淋洗液功能,因此电动滑台的移动速度和精度决定了取液的速度和精度。减速电机和气动三通阀可改变多通阀门朝向从而控制液体的流向,这种结构结合了减速电机的高精度和气动三通阀强动力的双重优势。多通阀门使管路分别连通于蒸发器、注射器和色谱柱。管路选用聚四氟乙烯材质,具有良好的耐酸碱和耐辐射性能。真空泵通过聚四氟乙烯管路连通于碱处理瓶,碱处理瓶再分别连通于蒸发器和色谱柱,形成全密闭负压环境进行液体蒸干和淋洗分离等步骤。蒸发器用于加热蒸干液体,升温速度快且操作简便。系统多采取一次性耗材,实现单批耗材及时更换,避免管线、阀门的重复使用,有效保证了产品质量和系统稳定性。

图2 分离纯化设备设计图Fig.2 Design illustration of separation and purification system

溶靶槽采用封闭系统以减少酸性气体的排放和料液的损失,主要由气缸、上盖、内胆、靶片、加热板、底座和加液管等部件组成,结构如图3所示。其中,通过程序控制金属加热板,加热板上安装有温度探头以实现对温度的精准控制。溶靶槽的装靶操作使用机械手完成,卸靶使用气动控制系统弹出靶片。由此,通过加热、装靶、卸靶等操作,实现溶靶自动化功能。

图3 溶靶槽设计图Fig.3 Design illustration of target dissolution tank

程序设计包括程序编辑和操作界面设计,本文使用全集成自动化软件西门子博途编写程序,实现对自动化系统快速、直观的开发和调试;操作界面设计可展示设备的实际结构与逻辑,界面友好,便于人员操作。

1.3 自动化分离装置调试

1) 电动滑台行程

64Cu分离柱采用直径为10 mm、长度为230 mm的石英玻璃柱,其中AG1-×8树脂装载量为(12.0±0.2) g,每次装柱完成后可重复进行3次溶靶液的分离操作。分离柱的柱体积为5 mL,因此淋洗液上柱采用每次5 mL的进液方式。为确定所对应的准确电动滑台步长,分别设定滑台步长为200、600、900、1 200、1 500、2 000步,注射器抽取淋洗液后压出,测量压出淋洗液的体积。每个步长重复3次,记录并分析实验数据,确定5 mL体积所对应的步长。

2) 注射器取液速度

设定淋洗液上柱体积为5 mL,再分别设定电动滑台移动速度参数为500、2 000、4 000、6 000、8 000,记录取液时间,计算注射器取液速度。每个速度参数下进行3次平行实验,考察电动滑台移动速度参数与注射器取液速度之间的关系。

3) 注射器取液速度稳定性

设定淋洗液上柱体积为5 mL,分别设定电动滑台取液速度为2、8、16、24、32 mL/min,注射器抽取淋洗液后压出,测量压出淋洗液的体积,每个速度下进行3次平行实验,以体积偏差判断取液体积的稳定性,选择最佳注射器取液速度。

4) 分离柱流速

取5 mL64Cu料液,分别设定淋洗液通过分离柱的流速为1.5、2、3、4、5 mL/min,启动程序自动进行淋洗,收集相应的64Cu核素产品。每个流速下进行3次平行实验,计算分离纯化时间,用活度计测量64Cu活度并计算回收率,用ICP-MS测量金属杂质含量,分析淋洗液流速对核素产品分离效果的影响并筛选出最佳流速。

5) 真空泵转速

向产品蒸发瓶内加入20 mL超纯水,分别设定真空泵转速为680、750、1 080、1 400、1 800、2 100、2 400、2 700、3 060 r/min,抽真空15 min,计算抽真空前后产品蒸发瓶中超纯水的质量损失,每个转速下进行3次平行实验,筛选最佳真空泵转速。

6) 蒸发温度

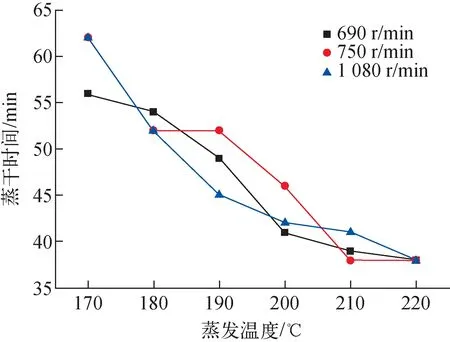

向产品蒸发瓶内加入20 mL超纯水,在一定的真空泵转速下,分别在蒸发温度为170、180、190、200、210、220 ℃下进行蒸干操作,记录蒸发时间,每个温度下进行3次平行实验,筛选最佳蒸发温度。

1.4 自动化分离装置验证

1) 小规模热实验验证

为验证自动化工艺,进行了小规模热实验验证,放射性操作量为3.7~6.29 GBq(0.1~0.17 Ci)。将辐照后的靶片装入该装置,按照上述实验所确定的参数进行靶片溶解、柱分离纯化和样品收集,并对获得的64Cu核素进行质量检验。该热实验重复进行3次。

2) 生产工艺验证

开展连续3批次的批量化64Cu产品的自动化制备,放射性操作量为16.28~41.81 GBq(0.44~1.13 Ci),考察工艺各项参数是否合格,记录装置对64Cu的分离时间,并计算回收率。抽样检验产品的各项指标;同时开展稳定性实验,将该3批样品于(25±2) ℃条件下放置72 h,于不同时间点取样分析。

2 结果与讨论

2.1 自动化分离装置安装

按照设计方案组装机械零部件以及连接线路,编写程序,并与上述机械结构连接,调节自动化系统通信性能和质量。自动化分离装置整体图以及软件操作界面示于图4。组装后进行了调试,结果显示,本文所设计自动化分离装置的软件控制及各组件运行正常。

图4 自动化分离装置整体图和软件操作界面Fig.4 Diagram of automatic separation apparatus and software operation interface

2.2 自动化分离装置调试

1) 电动滑台的行程

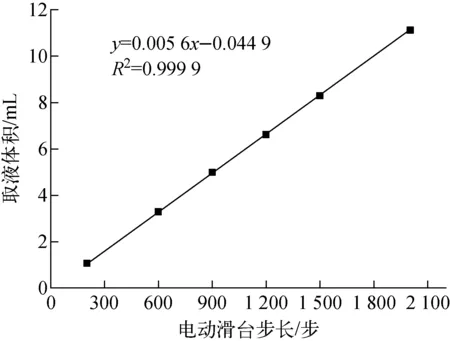

64Cu自动化分离装置通过电机驱动电动滑台沿直线往复运动来控制注射器对淋洗液的抽取/压出,直线往复运动的行程决定了抽取/压出淋洗液的体积[17]。注射器抽取淋洗液的体积与电动滑台步长的关系如图5所示。由图5可计算得,电动滑台抽压淋洗液的行程参数为5.6 μL/步。电动滑台步长为200~2 000步时,注射器取液体积与之呈线性正相关,线性相关系数R2接近于1。

图5 注射器取液体积与电动滑台步长的关系Fig.5 Relationship between pumbing volume of syringe and step length of electric sliding table

2) 注射器取液速度及稳定性

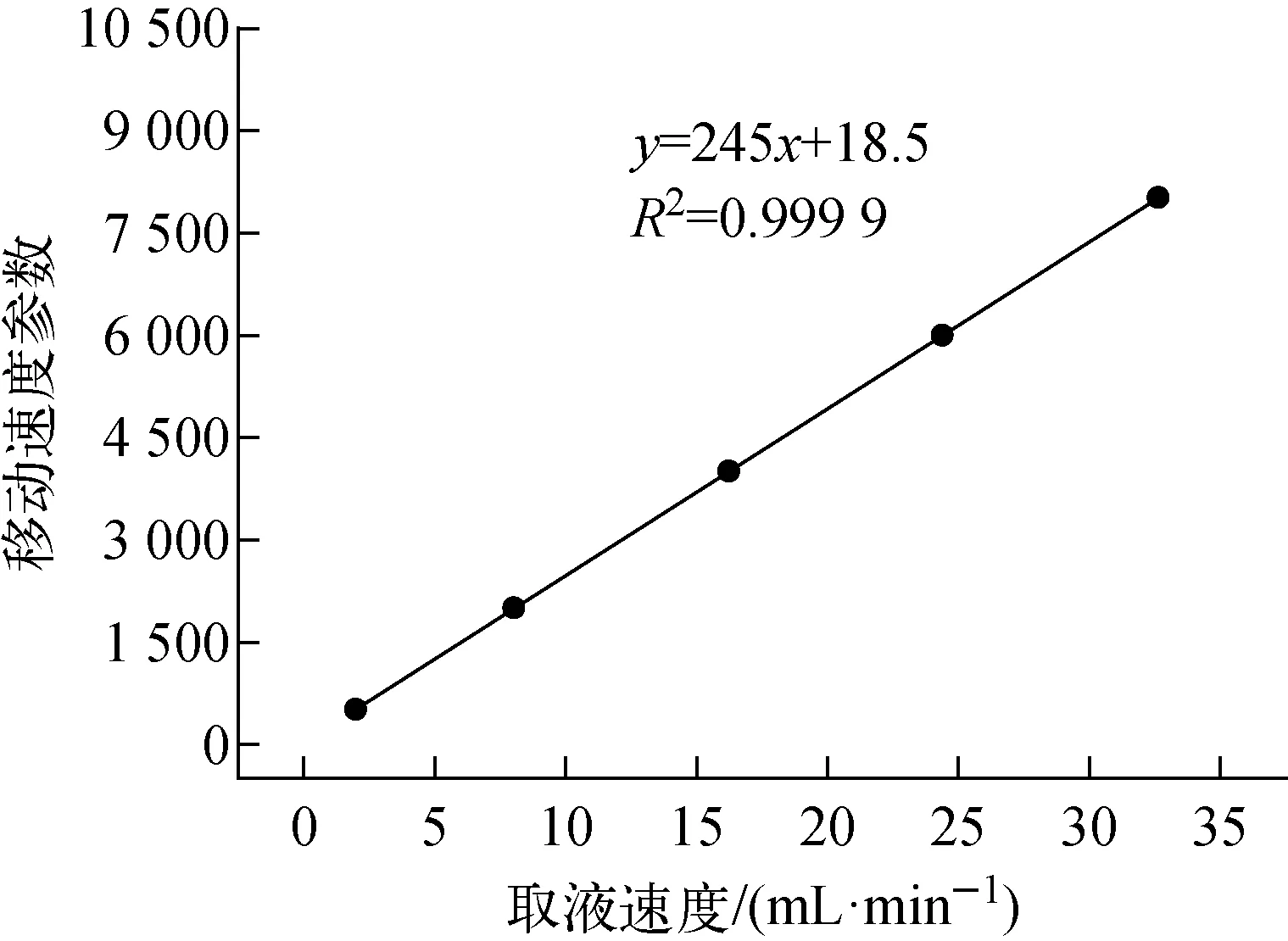

注射器的取液速度取决于电动滑台移动速度参数。电动滑台移动速度参数与注射器取液速度的关系示于图6。由图6可见,在电动滑台移动速度参数的量程范围内,注射器取液速度与之呈线性正相关,线性相关系数R2接近于1。为方便编写取液速度的操作程序,选择电动滑台移动速度参数的线性区间为500~8 000,因此对应的注射器取液速度可选范围为2~32 mL/min。

图6 电动滑台移动速度参数与注射器取液速度的关系Fig.6 Relationship between moving speed parameter of electric sliding table and pumbing speed of syringe

为验证2~32 mL/min的注射器取液速度是否适用于5 mL的取液体积,进行了稳定性实验,结果示于图7。在此取液速度范围内,注射器实际取液体积稳定在5 mL,稳定性良好。另外,为实现注射器精准取液,设定取液体积的偏差小于0.01 mL,满足此体积偏差要求的取液速度为2 mL/min和16 mL/min。为提高取液效率,选择最快的取液速度,因此程序中写入注射器的取液速度为16 mL/min。

图7 注射器取液体积与取液速度的关系Fig.7 Relationship between volume and pumbing speed of syringe

3) 淋洗液流速

淋洗液流速是影响离子交换树脂分离效果的一个重要参数,对树脂柱的柱效、系统的压力、各组分分离效果和各种金属离子在树脂柱上的保留时间等都有影响,并由此影响到产品回收率和产品质量[18]。取3次平行实验的算术平均值作为实验结果,不同淋洗液流速对产品分离纯化时间、回收率、杂质含量的影响列于表1。由表1可知,当淋洗液流速为2.0 mL/min时,回收率最高,达到96.2%;镍、钴杂质含量较低;分离纯化时间相对较短,为49.0 min。因此将流速2.0 mL/min写入淋洗程序。

表1 淋洗液流速对铜产品分离纯化的影响(n=3)Table 1 Influence of eluent flow rate on separation effectiveness of copper product (n=3)

4)64Cu溶液蒸干

将分离纯化后得到的64Cu溶液蒸干的目的是更换溶液体系以符合后续药物标记的要求。蒸干过程如下:采用电加热产品蒸发瓶,用真空泵使管路内呈负压使产品蒸发瓶溶液中形成气泡。产品蒸干主要考虑产品损失率和蒸干时间2个指标。

产品蒸发瓶气泡产生的速度、大小直接影响蒸干效果,气泡过快或过大都会使产品冲进管路而增加产品损失率,气泡过慢或过小又会使蒸发效果变差、蒸干时间延长,而决定气泡产生速度的关键因素是真空泵转速[19]。气体流量和真空泵转速的关系示于图8a,质量损失与真空泵转速的关系示于图8b(n=3)。由图8a可见,气体流量与真空泵转速呈线性相关。由图8b可见,真空泵转速介于690~1 080 r/min之间时,产品损失率较小,低于0.6%。

图8 气体流量和真空泵转速的关系和质量损失与真空泵转速的关系Fig.8 Relationship between gas-flow rate and speed of vacuum pump and relationship between mass loss and speed rate of vacuum pump

蒸发温度直接影响蒸干时间,在真空泵转速处于690~1 080 r/min时,根据图8a的线性方程可知,通过的气体流量为540~850 mL/min,在此流量下,蒸发温度(170~220 ℃)对蒸干时间的影响示于图9(n=3)。由图9可见,蒸干时间随蒸发温度的升高而减小,当温度高于200 ℃时,蒸干时间少于45 min。结合图8b可确定蒸发温度210 ℃、真空泵转速750 r/min为蒸干实验的最优条件,此时蒸干时间最短、产品质量损失率最低。

图9 不同转速下蒸发温度与与蒸干时间的关系Fig.9 Relationship between evaporation temperature and time under different speed rates of vacuum pump

2.3 自动化分离装置验证结果

1) 小规模热实验

3次自动化分离装置小规模热实验验证的性能参数和产品质量检测结果列于表2。

由表2可见,64Cu回收率大于90%,全流程耗时3 h,相比人工分离,耗时缩短约1 h。64Cu产品放射化学纯度大于95%,放射性核纯度大于99.9%。

表2 64Cu产品质量检测结果Table 2 Quality control result of 64Cu product

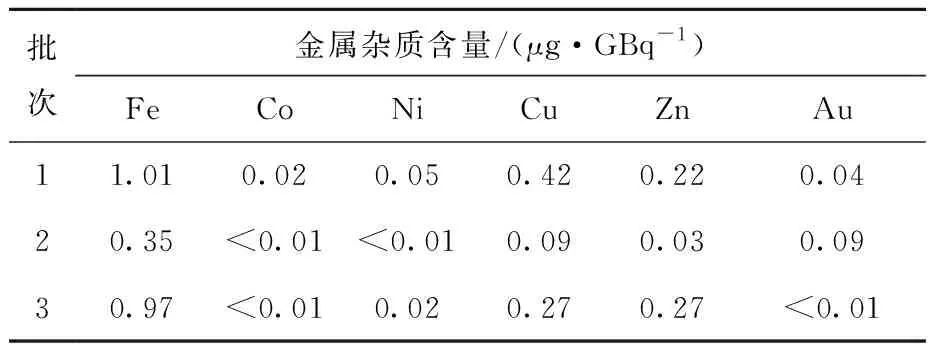

采用ICP-MS测得的64Cu产品金属杂质含量列于表3。由表3可见,金属杂质铁、铜、锌的含量低于1.5 μg/GBq,钴、镍、金的含量低于0.5 μg/GBq,符合该核素的团体标准[20]。

表3 64Cu产品中金属杂质含量(小规模热实验)Table 3 Content of metal impurity in 64Cu product(small-scale hot experiment)

以上结果表明,64Cu自动化分离工艺路线可行,分离效果良好。

2)64Cu生产工艺验证

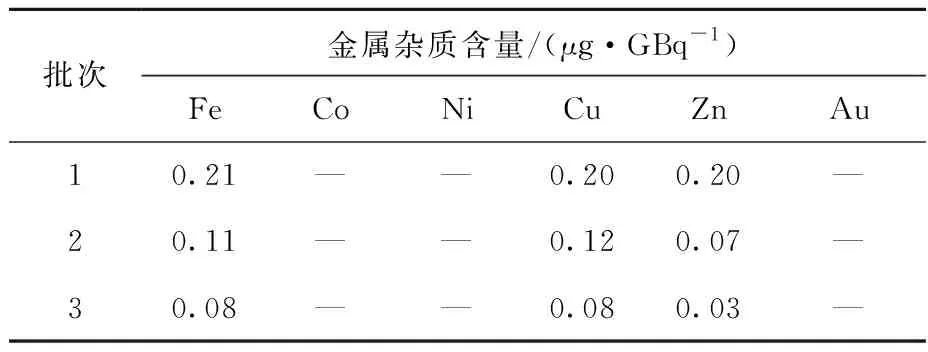

连续3批64Cu产品的生产工艺验证结果列于表4、5。

由表4可见,3批64Cu产品放射化学纯度均大于95%,放射性核纯度均大于99.9%。由表5可见,金属杂质铁、铜、锌的含量低于1.5 μg/GBq,钴、镍、金的含量低于0.5 μg/GBq,符合团体标准[20]。其中金属杂质含量明显低于国外设备如COMECER-ALCEO®所生产64Cu的金属杂质含量(铁和镍含量分别为1.2 μg/GBq和3.0 μg/GBq),且分离时间为3 h,与国外设备ALCEO®和ARTMS-QIS®技术说明书中所列64Cu的分离时间相接近。另外,在针对该产品的72 h长期稳定性测试中,3批64Cu产品的放射化学纯度、放射性核纯度以及金属杂质含量均无明显变化,证明该产品具有良好的长期稳定性。

表4 64Cu产品的质量检测数据Table 4 Data of quality control of 64Cu product

表5 64Cu产品中金属杂质含量(工艺验证)Table 5 Content of metal impurity in 64Cu product(process verification)

使用64Cu自动化分离装置从辐照的镍靶中提取64Cu,64Cu回收率大于90%,共耗时3 h,达到装置的设计指标,较人工分离缩短约1 h。人工操作生产64Cu时,回收率通常为80%~90%;相比之下自动化分离工艺的稳定性明显提高;以远程控制方式实现了从溶靶到64Cu核素产品收集的全流程操作,有效减少了操作人员的辐射暴露,符合辐射防护最优化(ALARA)原则[21]。

3 结论

1) 通过装置设计、安装和调试,自主研发了专门配套C-30加速器使用的64Cu自动化分离装置。通过电动滑台行程实验、注射器取液速度实验、蒸干实验等对64Cu自动化分离纯化工艺进行了优化,并完善了64Cu自动化分离装置的控制程序。

2) 小规模热实验验证和连续3批生产工艺验证结果表明,该自动化分离装置运行稳定可靠,基于该装置的64Cu自动化分离工艺可生产出质量稳定、满足医用要求的64Cu核素产品,且分离过程流畅、设备运行稳定、操作灵敏度高、人机界面友好。

该装置可实现远程控制、大幅减少人工操作、降低人员手部剂量、缩短工艺时间、提高64Cu生产效率,且研发成本低(约为20万元),具有较大的成本优势和知识产权价值,技术创新性优良。后续预期该装置还可用于其他固体靶核素的自动化分离,持续提升加速器核素自动化分离技术。