等离子体激励与电加热式防冰性能对比

2023-01-31谢理科梁华吴云方雨霖魏彪苏志刘雪城郑博睿

谢理科,梁华,*,吴云,2,方雨霖,魏彪,3,苏志,刘雪城,郑博睿

1.空军工程大学 航空工程学院,西安 710038

2.西安交通大学 机械工程学院,西安 710049

3.中国人民解放军95655部队,邛崃 611500

4.西安理工大学 自动化与信息工程学院,西安 710048

当飞机在结冰的气象条件下飞行时,云层中的过冷水滴会撞击到飞机部件的迎风面并迅速冻结。机翼、发动机、挡风玻璃、仪表传感器等关键部件的结冰严重降低了飞机的可控性、稳定性和安全性。例如,机翼结冰会改变其表面气动形状,使得升力降低、阻力升高,严重影响气动性能[1-3]。发动机唇口结冰会降低发动机效率和推力,严重的情况下,大冰块被吸入发动机,会损坏发动机叶片,导致发动机停止工作[4]。挡风玻璃上的结冰减少了视野范围,增加了飞行难度[5]。仪表传感器(如速度传感器)结冰会导致设备故障或数据失真,严重时会导致飞行员误判,致使飞机坠毁[6-7]。

目前,在传统的防除冰技术中,飞机上应用最广泛的防除冰方法是通过发动机压气机产生的热空气输送至结冰区域的热气防除冰方法[8-9]。但由于其加热效率低、能耗高、管路系统复杂等缺点,促使了电热防除冰方法的发展[10-11]。传统的飞机电加热防除冰方法是通过电阻丝将电能转化为热能,并通过热传导经蒙皮将热能传递到飞机表面,使表面冰融化成小块,并通过气动离心力将其吹走。其具有可靠性高、易于自动化等显著优点[12-14]。

对于大型飞机而言,蒙皮大多为合金材料,其导热性能好,电热膜加热单元贴附在飞机蒙皮内部,通过加热蒙皮表面来进行电热防除冰,但这会使得热传导过程中存在能量损耗;对于贴附在外部蒙皮的电热膜防除冰,既要防止电阻丝磨损,又要防止热量向蒙皮内部传导,因而需要通过内外功能不同的绝缘层来对加热单元分别进行隔热和防护[15-16]。随着飞机减重的需要,尤其是对于小型无人机而言,机翼蒙皮选择复合材料,与金属材料相比,复合材料导热系数小、耐高温能力低,如波音787飞机机翼电加热防除冰采用的是喷涂金属多层沉积技术,将液态金属直接喷涂到玻璃纤维织物上以形成导电层,通过产生持续均匀的热量来加热复合材料机翼前缘。因而对于当前工程上的电热防除冰,电阻丝加热的不仅是合金表面,还有采用复合材料的飞机蒙皮表面,其面临着加热元件制作、嵌入飞机蒙皮后的传热性能、电气布线互连系统等技术难点,这在一定程度上限制了电加热防冰方法的发展[17-18]。

表面介质阻挡放电(SDBD)是等离子体应用于流动控制领域研究最广泛的气体放电方法,改变激励参数,其可以在放电过程中产生更多的热,从而加热其周围的空气[19-22]。与传统的电热防除冰方法相比,等离子体激励防除冰方法具有结构简单、响应速度快、带宽大、效率高等优点。近年来,其在飞机防除冰领域受到广泛关注,有望成为一种新型高效的防除冰方法[23-25]。

根据激励方式的不同,表面介质阻挡放电等离子体激励可分为纳秒脉冲表面介质阻挡放电(NS-SDBD)等离子体激励和正弦交流表面介质阻 挡 放 电(AC-SDBD)等 离 子 体 激 励[26-28]。Liu等[29-30]比 较 了 相 同 功 耗 下AC-SDBD和NS-SDBD的防除冰效果,结果表明NS-SDBD诱导的热效应可以防止结冰,其融冰效果比AC-SDBD更有效。并且,还比较了有调制波形和连续波形的AC-SDBD等离子体激励的除冰效果,以及AC-SDBD与电阻丝电热膜的防除冰效果,认为在相同功耗下,调制的AC-SDBD的效果最好,其次是连续波形的AC-SDBD和电阻丝电热防除冰。而后,等离子体激励防除冰研究更加深入,人们普遍认为等离子体激励与来流作用后,以气动热的形式进行防除冰[31-35]。

石墨烯电热是一种新型的电加热装置,与传统的电阻丝加热膜相比,其具有加热均匀、电能-热能转换效率高的特点[36-37]。因此针对3种不同的防除冰方法进行对比研究。首先,针对等离子体激励下的放电,利用示波器、电压探头和电流探头记录和分析等离子体激励的放电波形,获得等离子体激励所消耗的功率。而后,在结冰风洞中,在低温来流条件下,利用红外热像仪对3种防结冰方法的表面温度特性进行记录和分析。最后,在温度T=−15 ℃,液化水含量(Liquid Water Content,LWC)为1 g/m3,平均液 滴 直 经(Median Volume Droplet Diameter,MVD)为25 μm,风速v=35 m/s的结冰条件下进行防冰试验,记录整个防除冰过程中翼型表面温度和防冰视频,对防冰效果及等离子体和电加热的功耗进行精确的数值分析。

1 试验设置

1.1 防冰系统与电源

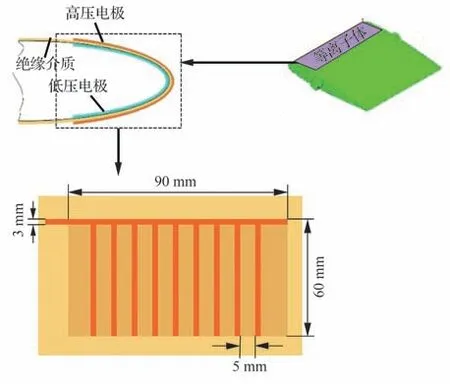

试验设计了梳状等离子体激励器、普通电阻丝电热膜和石墨烯电热膜防冰装置,3种防冰系统均布置在翼型前缘。图1为等离子体激励器结构示意图及其在翼型上的安装,等离子激励器包含高压、低压电极层和绝缘介质层。高压电极间距为5 mm,宽度为3 mm,低压电极为一整片铜箔,尺寸为90 mm×60 mm,高压、低压电极厚度均为0.06 mm。绝缘介质是厚度为0.18 mm的聚酰亚胺(Kapton)胶带。等离子体激励系统包括等离子体激励器和参数化高压脉冲电源。通过调节电源的脉冲幅值、脉冲宽度、上升时间和下降时间来控制输出波形。

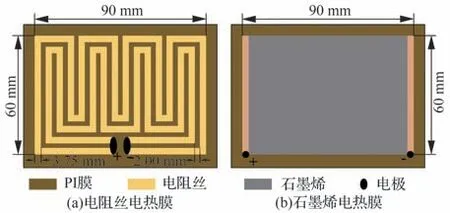

电热膜如图2所示,加热材料分别为电阻丝合金与石墨烯,二者均通过聚酰亚胺膜包裹。电阻丝电热膜由2条电阻丝并联而成,间距为2.00 mm,每条电阻丝宽度为3.75 mm,电阻丝的覆盖面积与等离子激励器的高压电极的相同。与电阻丝电热膜不同,石墨烯电热膜的电极则是一张薄膜,其覆盖区域为90 mm×60 mm。电热膜加热系统由电热膜和直流稳定电源组成。2种电加热膜在机翼前缘的安装与图1中等离子体激励器的相同。等离子体激励器厚度和2种电加热膜厚度均为0.3 mm,在防冰过程中,其对翼型形状的影响可以忽略不计。

图1 等离子体激励器结构示意图及其在翼型上的安装Fig. 1 Schematic diagram of plasma actuator configura⁃tion and its installation on airfoil

图2 电热膜Fig. 2 Electric heating device

1.2 冰风洞与翼型

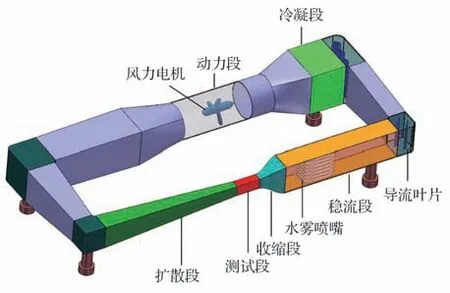

防冰试验在中国空气动力研究与发展中心的结冰风洞中进行。图3为冰风洞结构示意图,风洞为闭环结冰风洞,包括动力段、冷凝段、稳流段、收缩段、测试段和扩散段等。结冰风洞测试段为矩形,长为0.65 m,宽为0.30 m,高为0.20 m,最大风速为170 m/s。MVD可根据供水和供气压力的比值进行调节,在20~50 μm范围内,通过调节喷嘴数量,可将LWC调整为0.5 g/m3或1.0 g/m3。测试段可调温度范围为−40 ℃~常温。试验采用的模型为NACA0012翼型,如图1中所示,其弦长为200 mm,展长为190 mm。

图3 冰风洞结构示意图Fig. 3 Schematic diagram of icing wind tunnel structure

1.3 数据采集系统

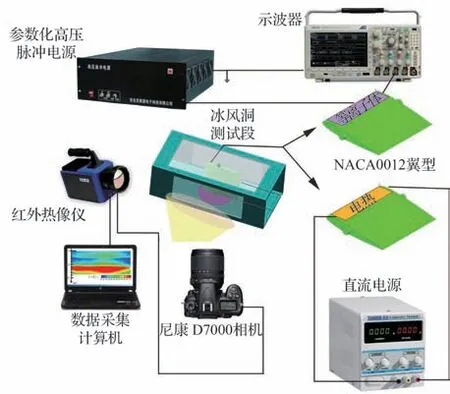

图4为测量系统。图中的数据采集系统主要包括电参数采集系统、表面温度采集系统和动态防冰过程采集系统。电参数采集系统主要由示波器(DPO4104B)、高压探头(P6015A)和电流探头(TCP0030A)组成,用于采集激励器放电时的电压、电流等电参数。表面温度采集系统主要由FLIR SC7300M热像仪、热像仪控制平台和专用光学玻璃组成。热像仪垂直安装在模型表面,通过光学玻璃(镀锗玻璃)采集模型表面温度分布的动态变化,采集频率为25 Hz。动态防冰过程采集系统,主要包括尼康D7000相机、加热玻璃、三脚架。摄像机固定在风洞的右侧正面,以捕捉防冰的动态过程。试验所有结冰条件为T=−15 ℃,LWC=1 g/m3, MVD=25 μm,v=35 m/s,喷洒之前进行加热,达到低温条件下的热平衡状态,并以喷雾装置喷洒过冷水滴的开始时刻为0时刻,随后采集240 s内翼型表面的结冰情况及温度变化情况。

图4 测量系统Fig. 4 Measurement system

2 结果和讨论

2.1 电特性

影响等离子体激励器功耗的主要因素有2个,即激励电压和激励频率。为了更准确地比较等离子体激励和电加热膜的防冰效果,控制二者具有相同的功耗显得尤为重要。采集等离子体激励器两端的放电电压和流过的电流,从而计算激励器所消耗的功率。电热膜由直流稳定电源供电,其功率可通过纯电阻电路计算,因而容易控制准确的量。等离子体激励的电压为脉冲式,其 功耗计算复杂,Zheng等[38]在研 究中发现,NS-SDBD等离子体激励的功率可以通过对电压和电流的积分来计算,在阻抗匹配不变的情况下,功耗与激励电压呈二次关系,与放电频率为线性关系。

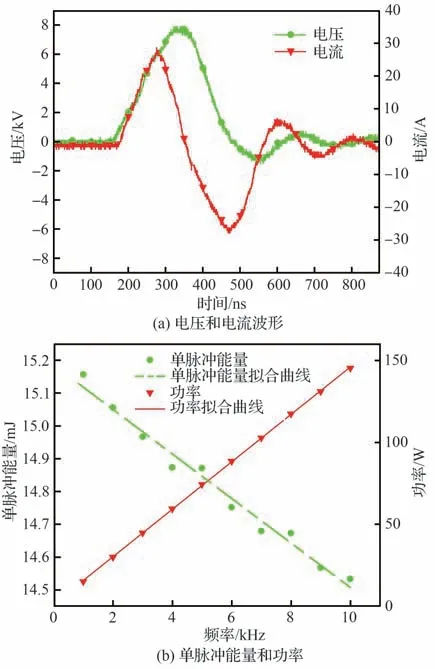

图5为等离子体激励器电特性曲线。经过多次放电试验测试,选择电压峰值Upp=8 kV,上升时间、下降时间和脉冲宽度均为100 ns作为激励参数,其单脉冲电压和电流波形如图5(a)所示,可以看出,电流的峰值出现在脉冲电压的上升和下降阶段。通过对单脉冲放电电压和电流的瞬时值进行积分可以得到单脉冲能量,结合放电频率进一步计算等离子体激励器的功耗。因而,其功率计算公式为

式 中:P为 放 电 功 率;f为 放 电 频 率;T0为 脉 冲 周期;u(t)为瞬时电压;i(t)为瞬时电流;t为时间。

通过计算不同频率(1~10 kHz,间隔为1 kHz)下的单脉冲能量,绘制其功率随频率的变化曲线图,如图5(b)所示。随着放电频率的增加,电源与激励器的匹配变差,单脉冲能量值会略有下降。工作频率高,功耗大,电源在供电时可能出现容量不足,从而出现单脉冲能量降低的现象。从功耗与频率的散点图来看,其拟合曲线几乎是一条直线,这与Zheng等[38]的研究结果一致。单脉冲能量的轻微降低对功耗与频率的线性关系影响不大,可以通过改变放电频率来灵活地改变激励器的能耗。

图5 等离子体激励器电特性曲线Fig. 5 Electrical characteristic curve of plasma actuator

电阻丝电热膜电路和石墨烯电热膜电路均为纯电阻电路,因而可通过焦耳定律直接获得二者的功率,采用的电源为可调直流源(ZXD2400),其电压的调节范围为0~120 V,最大功率为3 kW,自身能够实时测量和显示电路中的电压与电流。电阻丝电热膜和石墨烯电热膜均为定制的,通过试验测量,当电阻丝电热膜和石墨烯电热膜的电压分别为10.57 V和24.35 V时,二者输出功率与等离子体激励时输出的功率一致。

2.2 防冰性能

选 取T=−15 ℃、LWC=1 g/m3、MVD=25 μm、v=35 m/s的典型结冰条件,比较3种方法的防冰效果。为了保证测试段结冰条件的稳定性,在开启喷雾系统前,结冰风洞首先在预设的低温和35 m/s风速下运行5~10 min,使试验段达到热平衡,而后开启防除冰装置并同步进行数据采集,使得翼型表面达到热平衡。开启喷雾系统,该时刻为t0=0 s,直至t=240 s时,试验结束。

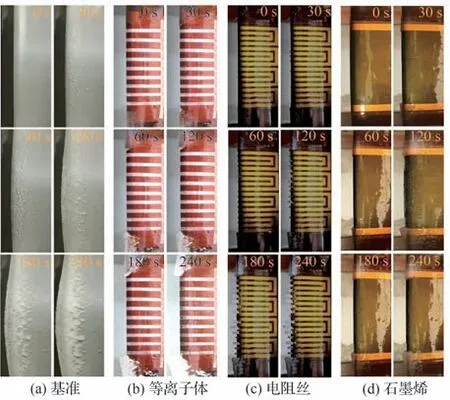

等离子体激励电压为8 kV,激励频率为4 kHz,从图5(b)可以得知,其放电功率为62.5 W。电阻丝电热膜的电压和电流分别为10.57 V和5.93 A,输入功率为62.7 W;石墨烯电热膜的电压和电流分别为24.35 V和2.57 A,输入功率为62.6 W。3个防除冰系统的功耗基本上保持一致。图6为在打开喷雾装置后的240 s内,基准状态和采用不同防除冰方法的防冰效果。

图6 基准状态和采用不同防除冰方法的防冰效果Fig. 6 Benchmark state and anti-icing effect of differ⁃ent anti-icing methods

等离子体激励器防除冰系统的动态过程如图6(b)所示,当喷雾装置打开时,过冷水滴迅速撞击翼型前缘,在等离子体的热效应作用下,过冷水滴吸收热量,温度升高,无法冻结在前缘,在来流的作用下,其沿着翼型表面流向后缘。等离子体产生的加热区域没有形成冰层,因而,实现了非常好的防除冰效果。电阻丝电热膜的防除冰动态过程如图6(c)所示,在打开喷雾装置后,热平衡状态下翼型表面温度较高,过冷水滴未能凝结成积冰。与等离子体激励不同的是,当t=30 s时,在翼型的前缘处的2根电阻线之间的空间出现了微小的积冰,形成了小凸起,随着时间的推移,小凸起越来越多。黏性力较低的冰块会被来流吹走,当t=120 s时,几乎所有的电阻丝周围都有小冰块,小冰块的体积也比t=30 s时的大得多,当t=240 s时,在翼型的前缘形成一个个交错的锯齿冰块,表明电阻丝电热薄膜只能在其加热的地方起到有效防冰,而在无法加热的区域则无法防冰。图6(d)为240 s内石墨烯电热膜的动态防结冰过程,由于石墨烯电热膜具有均匀的加热效果,翼型前缘没有出现像电阻丝电热膜一样的小冰块,石墨烯电热膜达到了优异的防冰效果。

2.3 热特性

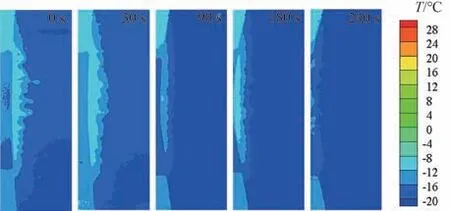

基准状态下翼型表面温度分布云图如图7所示。由图7可见,在没有防冰系统的情况下,整个过程中翼型表面温度都低于0 ℃,在冰层变厚的过程中,过冷水滴撞击翼型表面时损耗的能量使得翼型表面的温度有所升高。

图7 基准状态下翼型表面温度分布云图Fig. 7 Cloud map of temperature distribution on airfoil surface at benchmark state

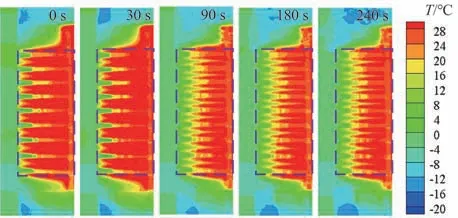

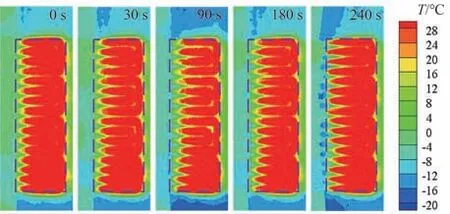

图8为等离子体激励防护下翼型表面温度分布的动态示意图,打开等离子体激励器的电源后,激励器表面温度迅速升高。当t=t0时,即开启喷雾装置时,激励器表面温度基本保持不变,翼型表面温度基本达到热平衡。由于激励器高压电极的发射率与聚酰亚胺膜的发射率不一致,为了避免铜箔引起的试验误差,一方面通过试验前的多次放电加快铜箔的氧化,另一方面使用相同颜色的漆喷涂于铜箔电极表面,从而能够较好地保证二者的发射率一致。翼型前缘沿展向的温度分布呈网格分布。在2个高压电极之间的区域内,温度分布呈“V”形,其原因是等离子体激励器引起的大量对流换热进入了低温来流。等离子体激励器产生的热量分布从高压电极的边缘向周边扩散,高压电极边缘温度最高,两电极中间温度最低。在t=t0时刻开启喷雾装置后,进入防冰状态,过冷水滴撞击激励器表面,激励器表面温度分布发生较大变化,翼型前缘激励器表面温度有所下降,但仍保持在0 ℃以上。沿弦向,激励器表面温度逐渐升高,在等离子体保护区,下游位置温度最高,超过28 ℃。整个防冰过程中,激励器保护区域表面温度均在0 ℃以上,达到了完美的防冰效果,与图6(b)中防冰过程实际画面一致。

图8 等离子体激励器作用下翼型表面温度分布云图Fig. 8 Cloud map of temperature distribution on airfoil surface under protection of plasma actuator

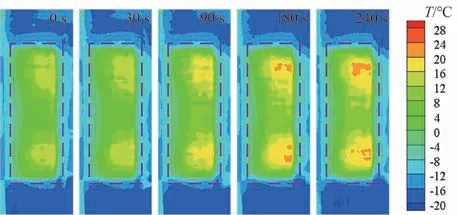

电阻丝电热膜作用下翼型表面温度分布云图如图9所示。电热膜表面温度上升至平衡状态后,其温度分布也与等离子体激励器相似。表面温度“V”型分布也出现在机翼前缘。尽管电阻丝电热膜和等离子体激励器的热源呈条状分布,但热源的来源不同,电阻丝电热膜根据欧姆定律从电阻产生热量,等离子体激励器通过高压电极电离空气放电产生热量。热源集中在电阻丝上,电阻丝间隙热量少,因此,在来流作用下,缝隙处降温幅度较大,且距离热源越远,降温幅度越大,这导致了一个“V”形的温度分布形式。t=30 s时,翼型前缘电阻丝电热膜表面部分区域温度出现至0 ℃以下,这与图6(c)中电阻丝电热膜防冰过程图吻合。而后,翼型前缘表面温度低于0 ℃的区域越来越多,当t=240 s时,翼型前缘电阻丝之间形成了一排交错的0 ℃以下的结冰区域。翼型前缘间隔结冰的主要原因有:①冷空气对流换热。当低温来流吹过翼型表面时,与翼型进行对流换热带走热量。翼型前缘与来流接触面积最大,对流换热最强,散热最快,导致前缘温度最低。②与过冷水滴热传导。当过冷水滴撞击翼型表面时,由于温度差而发生热传导,翼型前缘的热传导系数最大,过冷水滴被翼型前缘加热后,大部分流向翼型的上表面和后缘。因此,翼型前缘的散热比翼型其他部位要高得多。

图9 电阻丝电热膜作用下翼型表面温度分布云图Fig. 9 Cloud map of temperature distribution on airfoil surface under protection of resistance wire elec⁃tric heating film

图10为石墨烯电热膜作用下翼型表面温度分布云图。与电阻丝电热膜不同,石墨烯电热膜表面温度分布的均匀性极佳,整体温度也较低。石墨烯电热膜的表面最高温度仅为25 ℃,在整个防冰过程中,其防护区域的最低温度一直保持在0 ℃以上。这说明石墨烯电热膜具有良好的防冰效果。在相同功率条件下,石墨烯电热膜的防冰效果优于电阻丝电热膜。出现这种情况的主要原因是,与电阻丝电热膜的条形电极不同,石墨烯电加热膜的加热电极是整体石墨烯电极,这意味着更均匀的产热面积。当过冷水滴撞击到电阻丝之间的间隙时,这种热量的传导受阻,导致电阻丝之间的间隙出现低温结冰区,这也说明防冰装置热源分布的均匀性对翼型防冰十分重要。

图10 石墨烯电热膜作用下翼型表面温度分布云图Fig. 10 Cloud map of temperature distribution on air⁃foil surface under protection of graphene elec⁃tric heating film

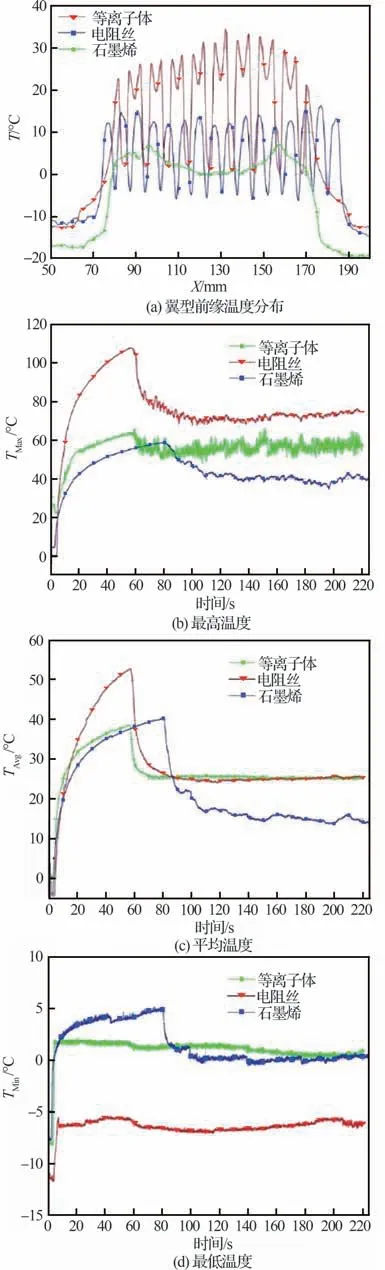

图11为防冰过程中3种防冰系统表面温度的动态变化曲线。采集3种防冰系统的温度区域如图8~图10中的矩形框所示,其中矩形框的左边框刚好位于翼型前缘,以该区域的最高温度、最低温度和平均温度的动态变化情况作为分析。

图11(a)展示了喷雾装置开启60 s后的3种防冰系统保护下的翼型前缘温度分布曲线。可以看出,3种防冰系统的保护区域(图8~图10中矩形框所示区域)的温度分布差异较大。等离子体激励器保护区域温度波动最大,呈波状分布,最高温度为35 ℃,最低温度只有0.2 ℃。与等离子体激励器类似,电阻丝电热膜防冰下的表面温度也有波动,但波动程度(最高温度与最低温度之差)较小,仅为等离子体激励器的57.14%。与上述2种防冰系统不同,石墨烯电热膜保护下的翼型表面温度波动很小。在翼型前缘,电阻丝电热膜表面温度出现低于0 ℃的区域。而石墨烯电热膜的表面最低温度为0.3 ℃。这说明石墨烯电热膜均匀的产热功能对防冰过程有积极的作用。

喷雾前,3种防冰系统有一个加热阶段,图11(b)~图11(d)以加热开始时刻为0时刻。未喷雾时,当防冰系统开启后,翼型表面的温度迅速上升,喷雾装置喷雾后,最高温度和平均温度达到最大值,对应上述的t0时刻。如图11(b)所示,等离子体激励器的最高温度在60 s内上升到65 ℃,升温过程分为2个阶段,0~20 s为第1阶段,平均温升速率为3.25 ℃/s,第2阶段为20~60 s,平均温升速率为0.25 ℃/s,约为第1阶段的7.7%。在60 s后,等离子体激励器表面温度基本稳定。此时,打开结冰风洞的喷雾装置。由于来流冷空气和过冷水滴的冲击,激励器表面的最高温度瞬间下降,降幅约为10 ℃。

图11 3种防冰系统防冰过程中表面温度变化曲线Fig. 11 Surface temperature change curves of three anti-icing systems during anti-icing process

电阻丝电热膜表面最高温度在58 s内达到108 ℃,且升温过程相对稳定,升温速率处于连续缓慢下降过程。整个过程的平均温升速率为1.86 ℃/s。在t=58 s开启结冰风洞喷雾装置,表面最高温度瞬间下降,下降幅度达到28 ℃。与等离子体不同的是,电阻丝电热膜在温度波动过程中的最高温度仍有较明显的下降,最终保持在70 ℃左右。石墨烯电热膜表面的最高温度在80 s以内达到58 ℃,升温过程相对稳定,升温速率缓慢下降,平均温升速率为0.725 ℃/s,分别为等离子体激励器的67.1%和电阻丝电热膜的40.0%。进入防冰状态后,石墨烯电热膜表面的最高温度并没有经历瞬时降低过程。与前2种防冰系统相比,石墨烯电热膜的降温过程更缓和。

如图11(d)所示,翼型表面最低温度与防冰效果直接相关,为了达到更好的防冰效果,表面最低温度必须保持在0 ℃以上。打开电源后,等离子体激励器表面的最低温度迅速达到0 ℃以上,并保持相对稳定。进入防冰状态后,由于过冷水滴的冲击,激励器表面与过冷水滴进行换热,导致表面最低温度轻微下降,但始终保持在0 ℃以上,因而不会结冰。而电阻丝电加热膜,其表面最低温度在整个过程中从未超过0 ℃,这说明电阻丝电热膜表面一定会存在结冰区域,即图6(c)中翼型前缘电阻丝之间的间缝。石墨烯电热膜表面的最高温度虽然低于电阻丝电热膜,但其表面最低温度高,始终高于0 ℃。进入防冰状态后,石墨烯电热膜表面的最低温度有相对明显的下降。

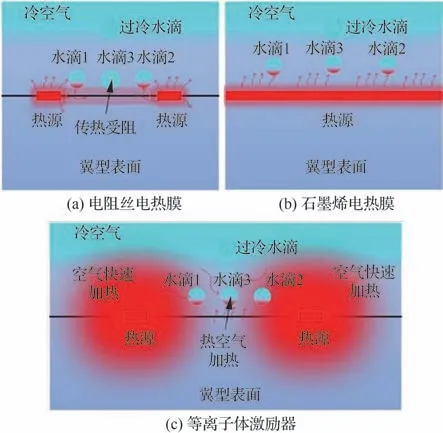

为了更好地解释防冰过程中的传热,分析了3种防冰系统的传热机理,如图12所示。3种防冰系统的热生成方法是不一样的,电阻丝电热膜通过电阻丝产生热量,没有电阻丝的区域无热源,热量来源于介质传输,如图12(a)所示。石墨烯电热膜整片作为热源,如图12(b)所示。等离子体激励器的热量是壁面附近的空气放电产生,如图12(c)所示。

图12 防冰传热机理示意图Fig. 12 Schematic diagram of anti-icing heat transfer mechanism

图12中水滴1和水滴2表示在电极附近的过冷水滴,水滴3表示离电极较远的过冷水滴。当过冷水滴撞击防冰系统表面时,对于电阻丝电热膜来说,水滴1和水滴2不仅要直接吸收热源的热量,还要吸收热源传递到电阻丝间隙的热量。这将导致电阻丝电热膜表面无热源区域的热量迅速下降。因此,当水滴3撞击电阻丝电热膜表面时,剩余的热量不足以将其加热到0 ℃以上,导致电阻丝间隔处的凝固点很小,从而导致翼型前缘结冰。与电阻丝电热膜不同,当过冷液滴撞击石墨烯电热膜表面时,所有的液滴都能直接从热源吸收热量,因为表面所有的点都是热源。因此,在表面平均温度较低的情况下,石墨烯电热膜也能达到较好的防冰效果。等离子体激励器的热源分布类似于电阻丝电热膜,但由于壁面附近空气的快速加热形成了热气膜,水滴3还可以从热气膜中吸收热量,因而,仍然可以取得较好的防冰效果。

3 结 论

设计了等离子体激励器、电阻丝电热膜和石墨烯电热膜3种防冰系统,并进行了防冰试验。首先,利用电压波形和电流波形分析了等离子体激励的放电过程,验证了放电功率与激励频率之间的线性关系。在此基础上,调节等离子体激励器的激励电压与频率、电阻丝电热膜与石墨烯电热膜的输入电压,保持三者功率一致。在防冰试验中,通过摄像机和热成像仪记录了防冰系统启动至结束期间翼型表面结冰和温度变化情况,得到了以下结论:

1)在相同功耗下,石墨烯和等离子体均能有效实现防冰。电阻丝电热膜通过电阻丝产生热量,没有电阻丝的区域无热源,其热量来源于介质传导,当无法提供足够热量时,翼型表面的最低温度低于0 ℃易出现结冰。对于石墨烯电热与电阻丝电热,二者均为纯电阻电路,因而在相同功率下产生的焦耳热也是相同的,在防除冰效果上的差异主要是因为二者的结构差异使得热量存在分配上的差异。石墨烯电热膜整片作为热源,尽管在防冰过程中平均温度最低,但能够有效维持翼型表面最低温度在0 ℃以上。等离子体激励器产生的热量来源于高电压条件下近壁面的空气放电,既提升了翼型表面温度,也提升了周围空气温度,因而在壁面附近空气的快速加热形成的热气膜,有效维持了翼型表面等离子体激励区域较高的温度。

2)防冰过程中,翼型前缘是最难防冰的,因此防冰装置的设计应使大部分热量集中在机翼前缘。此外,热源分布应尽可能均匀,以保证每个点产生的热量加热来流(如石墨烯电热膜),而不是依赖附近的热源(如电阻丝电热膜),合理的能耗分配对防冰和节能具有重要的意义。