医用镍钛合金温变形过程中的本构关系和组织演变

2023-01-31朱绍珍

朱绍珍 ,王 杰

(1.西安诺博尔稀贵金属材料股份有限公司,陕西 西安 710201;2.西部金属材料股份有限公司,陕西 西安 710201;3.沈阳航空航天大学材料科学与工程学院,辽宁 沈阳 110136)

0 引言

近等原子比镍钛形状记忆合金(简称镍钛合金)广泛应用于生物医疗领域[1−2]。近年来,复杂精准的微创介入医疗对仪器和耗材提出了更精确可靠的要求,为镍钛合金在生物医疗领域的应用提供了巨大的机遇[3]。其中,采用激光切割镍钛合金细径薄壁管材制备的血管支架具有较高的强度和径向支撑力以及特殊的形状恢复能力,表现出良好的应用前景[4]。

镍钛合金室温变形抗力大,加工硬化速率快,合金管材在冷加工过程中易开裂,因此医用镍钛合金细径薄壁管材的制备一直是塑性加工领域的难点[5−6]。温轧是指在介于冷轧与热轧之间的温度范围内对金属进行塑性变形,兼具冷轧和热轧的优点,具有显著的工艺优势。目前,管材温轧已经成功应用于小规格难变形的钼管和钛管[7]的制备。因此,采用温轧方法制备镍钛合金细径薄壁管材在理论上是可行的。

加工参数对镍钛合金的组织及性能具有重要影响,深入了解合金在不同变形参数下的变形行为,对于合理设计加工工艺参数,实现其变形过程的精准控制具有重要意义。受轧机轧辊和芯棒耐热性能的限制,目前管材温轧的轧制温度一般在773~1 073 K,但是目前针对镍钛合金变形行为的研究大多集中在973 K 及以上的温度范围。Morakabati 等[8]研究了973~1 373 K 温度范围镍钛合金的热变形行为,并建立合金的热加工图。Shamsolhodaei 等[9]分别采用修正的Zerilli-Armstrong 模型和Arrhenius 模型描述镍钛合金在973~1 373 K 温度范围内的流变行为。Mirzadeh 等[10]分析镍钛合金在973~1 273 K 温度范围的压缩应力应变曲线,确定了合金发生动态再结晶的临界应变和临界应力。此外,针对镍钛合金在1 073 K 以下的微观组织研究较少,特别是合金在973 K 温度以下变形的微观组织研究报道极少。

为了补充合金在温变形过程中数据参数,为合理制定合金细径薄壁管材的温轧工艺参数提供理论参考。笔者采用热模拟机对镍钛合金进行压缩试验,研究其在应变速率0.001~1 s−1和变形温度773~1 073 K 条件下的温变形行为,建立其变形过程中的本构关系,分析其微观组织演变过程。

1 试验材料及方法

试验所用医用镍钛合金棒材的化学成分如表1所示。热压缩应变速率为0.001、0.01、0.1 s−1和1 s−1,变形温度为773、873、973 K 和1 073 K,压缩变形量为0.5。试验设备为Gleeble-3800 热模拟试验机。将热压缩后的样品沿压缩轴线方向剖开,之后将剖面研磨、抛光和腐蚀,腐蚀剂配比为1 mL氢氟酸、4 mL 硝酸和5 mL 水,采用金相显微镜对样品的微观组织进行分析。

表1 镍钛合金的化学成分Table 1 Chemical compositions of the Ni-Ti alloy %

2 结果与讨论

2.1 真应力-真应变曲线

镍钛合金压缩变形真应力-真应变曲线如图1所示。由图1 可见,随着应变的增加,应力先急剧增大并达到峰值(即为峰值应力),之后应力又逐渐减小,最后进入稳态流变阶段。此外,还可以发现,峰值应力和峰值应变均随变形温度的提高而变小。变形温度越高,原子热振动及扩散速率增加,位错的攀移、滑移和重排更加容易,更易发生动态软化过程[11]。变形温度一定时,除了变形温度为773 K 时的情况,其它参数下的峰值应力和峰值应变均随应变速率的提高而增大。应变速率越大,在相同的位错增值积累条件下,合金发生动态软化的时间减少,造成峰值应力的增加和软化阶段的推迟。值得注意的是,当变形温度为773 K,应变速率从0.1 s−1提高到1 s−1,峰值应力从884 MPa 减小到880 MPa,峰值应变从0.29 减小到0.16,这可能是由于在高应变速率(1 s−1)的变形条件下,合金内部塑性变形产生的热量不能及时耗散至压头及周围环境中,造成合金内部局部温度过高,促进合金动态软化过程,引发局部塑性变形,进而降低峰值应力和峰值应变[12−13]。而在低应变速率(小于1 s−1)的变形条件下,变形时间较长,大部分的变形热能够通过对流和辐射来耗散,试样温度相对更均匀[14]。

图1 镍钛合金压缩变形真应力-真应变曲线Fig.1 True stress-true strain curves of Ni-Ti alloy obtained by compression tests

2.2 本构关系分析

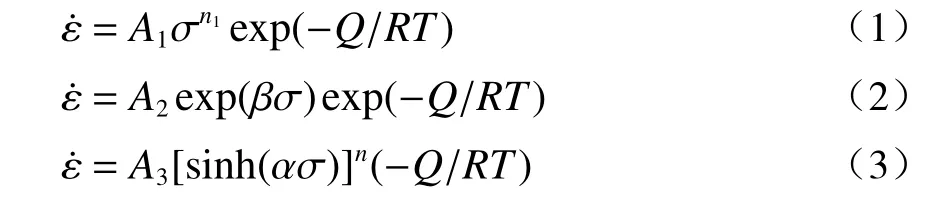

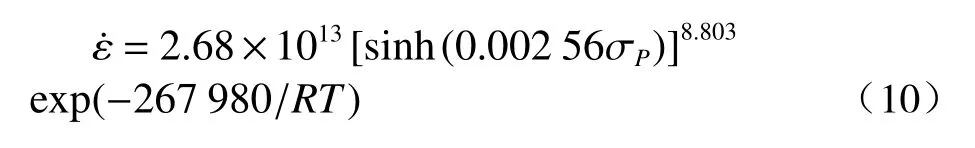

本构方程对确定合金合适的加工参数具有重要意义。在合金的热变形过程中,按应力水平的不同,描述变形参数对合金的流变应力影响规律的方程如下所示:

其中,公式(1)为适用于低应力水平的幂指数函数,公式(2)为适用于高应力水平的指数函数,而公式(3)为适用于整个应力范围的双曲正弦函数。公式中T为变形温度,Q为变形激活能,σ为流变应力,为应变速率,R为理想气体常数,A1、A2、A3、α、β、n和n1为材料常数,且α=β/n1。在合金热压缩过程中,稳态流变应力和峰值应力为确定加工工艺的重要参数,但是由于稳态流变应力数据难以准确获得,因此一般采用峰值应力σP来描述流变应力。

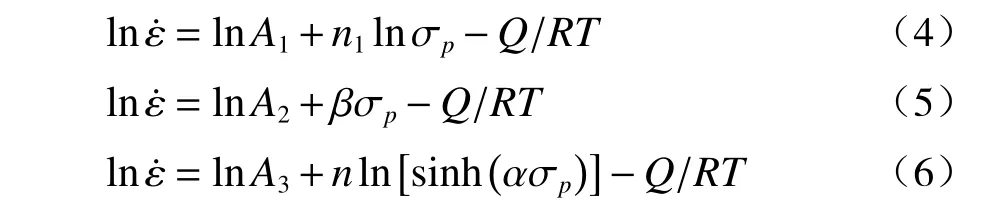

为了计算材料常数与变形激活能,分别将公式(1)、公式(2)和公式(3)取对数得到下式:

图2 热压缩过程中变形参数之间的关系曲线Fig.2 Relationships among deformation parameters during hot compression

对公式(6)求偏微分获得变形激活能Q的表达式为:

根据图3 中ln[sinh(ασP)]–T和ln[sinh(ασP)]-ln的关系可得合金在变形温度为773~1 073 K 和应变速率为0.001~1 s−1下变形激活能Q=267.98 kJ/mol。

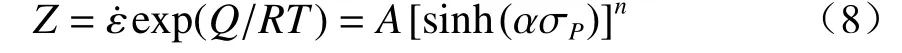

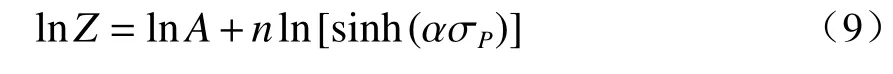

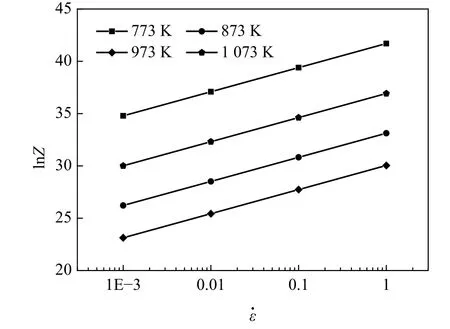

为了能够综合考虑变形参数对塑性变形过程的影响,引入Z参数,其数学表达式如下:

对式(8)两边取对数,可得:

图3 为Z参数与ln[sinh(ασP)]之间的关系曲线,其截距为30.92,即A=2.68×1013,可以得到镍钛合金在773~1 073 K 的温度范围内热变形本构方程为:

图3 lnZ 与ln[sinh(ασP)]的关系曲线Fig.3 Relationships between lnZ and ln[sinh(ασP)]

2.3 合金热压缩变形后的微观组织

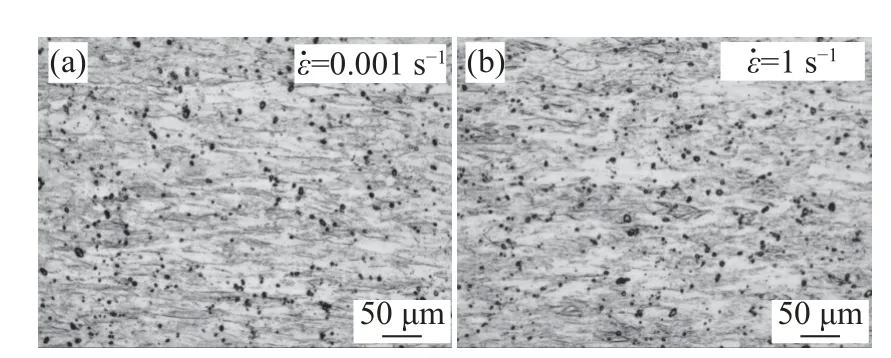

图4~7 分别为合金在773、873、973 K 和1 073 K变形温度下压缩变形后的显微组织。由图可见,不同参数下变形后的微观组织存在明显差异,当变形温度为773 K 和873 K 时,合金在高应变速率(1 s−1)和低应变速率(0.001 s−1)下变形时,原始晶粒在轴向压力作用下均被拉长,其组织呈纤维状特征,软化机制以动态回复为主。当变形温度增加到973 K 时,在高应变速率(0.1 s−1和1 s−1)条件下,合金仍具有纤维状组织,当应变速率为0.01 s−1时,原始晶粒晶界出现明显的凸出特性,形成明显的锯齿状结构,这是由于原始晶粒晶界两侧在变形过程中位错密度不同,这种差异会导致位错密度低的区域向位错密度高的区域凸出,晶界扫过的区域储存能全部释放,成为再结晶晶核,此时合金开始发生动态再结晶过程。当应变速率为0.001 s−1时,可在原始晶粒的晶界处观察到大量再结晶晶粒,该条件下软化机制主要为动态再结晶。当变形温度增加到1 073 K 时,合金在低应变速率(0.001 s−1和0.01 s−1)条件下变形后,纤维状组织完全消失,整个变形组织已经被细小均匀的等轴晶取代,表明合金发生了完全的动态再结晶。

图4 合金在773 K 下变形后的显微组织Fig.4 Microstructures of alloy deformed at 773 K

图5 合金在873 K 下变形后的显微组织Fig.5 Microstructures of alloy deformed at 873 K

图6 合金在973 K 下变形后的显微组织Fig.6 Microstructures of alloy deformed at 973 K

图7 合金在1 073 K 下变形后的显微组织Fig.7 Microstructures of alloy deformed at 1 073 K

动态回复和动态再结晶是两个互相竞争的过程,而这两个过程又与变形参数密切相关,镍钛合金在何种变形参数下发生动态回复或动态再结晶目前仍未有量化依据,大多数研究仍以简单描述为主,为了揭示其中关系,本文引入Z参数来表述变形温度和应变速率对镍钛合金塑性变形过程的影响[15]。根据上文中的公式(8)计算不同变形参数下的lnZ值,结果如图8 所示。结合合金压缩变形后的显微组织可以看出,在本试验条件下,当30≤lnZ≤42 时,合金发生动态回复,当23≤lnZ≤26 时,合金发生动态再结晶。

图8 lnZ 与变形参数之间的关系Fig.8 Relationships between lnZ and deformation parameters

2.4 热加工图构建与分析

基于动态材料模型绘制合金在塑性变形过程中的加工图能对其加工性进行评估,为制定加工参数避免加工缺陷提供理论依据[16]。

根据动态材料模型,功率耗散效率η可以表征能量耗散特征与微观组织之间的关系,其表达式如下:

式中,m为应变速率敏感指数,其表达式如下:

功率耗散效率随变形参数的变化构成功率耗散图。功率耗散效率值越大并不完全意味着合金热加工性越好,还需结合失稳判据来分析。目前多数学者采用的是Prasad 建立的不稳定性判据,其失稳判据表达式为[17−18]:

流变失稳参数与变形温度、应变速率之间的对应关系构成了流变失稳图,用于预测合金在变形过程中的流变失稳区域。将功率耗散图与流变失稳图叠加就得到加工图。

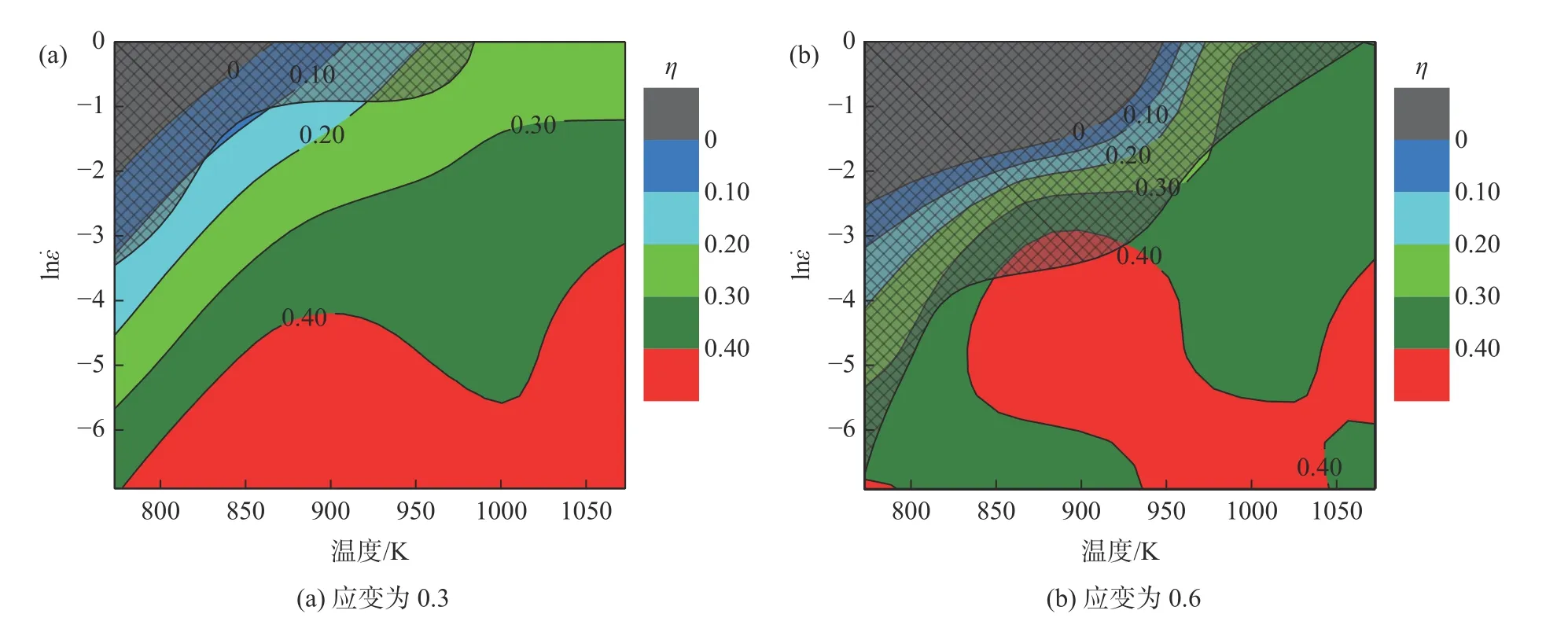

图9 为镍钛合金在不同应变下的加工图,图中等值轮廓线上的数值是功率耗散效率η,阴影区域(即ξ<0 的区域)为发生流动失稳区域。一般来讲,较高的η值说明合金具有较好的加工性能,两种应变下的高η值均分布于中高变形温度和中低应变速率的范围内,结合上文中合金的变形组织图片,变形参数处于该区域时,合金易发生动态再结晶。此外,从图9 还可以看出,热压缩的失稳区主要集中在高应变速率和低变形温度的区域内,此变形参数范围内,塑性变形过程中产生的热量不能及时耗散,导致局部温升过大,造成严重的局部塑性变形,从而造成样品失效。此外,随着应变的增加,合金的变形失稳区域逐渐扩大。根据以上分析,结合合金热加工图及其变形组织,为了获得更好的变形组织,合金应在较低的应变速率和较高的变形温度下进行塑性加工,建议的塑性加工参数为变形温度为935~1 045 K、应变速率为0.001~0.004 s−1和变形温度为1 045~1 073 K、应变速率为0.003~0.03 s−1的两个区域,在该区域内进行塑性加工,保证合金具有较高的功率耗散效率和细小的再结晶组织。

图9 镍钛合金在不同应变下的加工图Fig.9 Processing maps of the Ni-Ti alloy under different strains

3 结论

1)基于双曲正弦函数模型建立了镍钛合金在应变速率0.001~1 s−1和变形温度773~1 073 K范围内的本构方程为:=2.68×1013[sinh(0.00256σp)]8.803exp(−267 980/RT) 。

2)镍钛合金的组织对加工参数较为敏感,当变形温度为773 K 和873 K 时,合金组织呈纤维状特征。当变形温度增加到973 K 时,在应变速率为0.01 s−1时,合金开始发生动态再结晶过程。当变形温度增加到1 073 K 时,合金在低应变速率(0.001 s−1和0.01 s−1)条件下变形后,变形组织为细小均匀的等轴晶,合金发生完全的动态再结晶。

3)结合合金的热加工图和微观组织分析结果,合金在较低应变速率和较高温度下变形时具有良好的塑性变形能力和和细小的再结晶组织,建议的塑性加工参数为变形温度为935~1 045 K、应变速率为0.001~0.004 s−1和变形温度为1 045~1 073 K、应变速率为0.003~0.03 s−1的两个区域。