机械活化法强化锂辉石矿相重构过程研究

2023-01-29裘晟波刘程琳于建国

祝 悦,裘晟波,刘程琳,2,于建国,2

(1.华东理工大学国家盐湖资源综合利用工程技术研究中心,上海 200237;2.华东理工大学钾锂战略资源国际联合实验室,上海 200237)

锂辉石制备锂盐的工艺可分为两大类:一类需要先将α-锂辉石在1 000~1 100 ℃转型焙烧转化为β-锂辉石,再进行后续锂的分离与提纯工艺,如硫酸法[1]、氯化焙烧法[2]、压煮法[3]、碱焙烧法[4]等;另一类则直接利用α-锂辉石与化学试剂反应提锂,如氟化铵法[5]、混合酸法[6]、氢氧化钠法[7-8]等。第一类方法中的硫酸法,是目前工业上普遍使用的方法,但仍存在焙烧温度高、酸性气体排放等问题;第二类的工艺流程虽然少了转型焙烧的工序,但也存在渣量大、含锂母液成分复杂不易分离、工业化应用困难等问题。

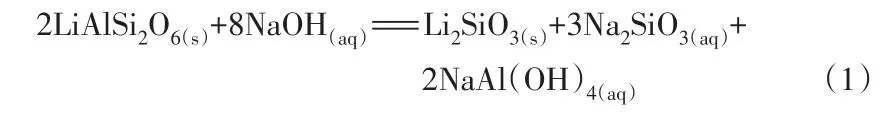

QIU等[9-10]最新提出了一种锂辉石矿相低温重构-直接浸出技术,该技术在250 ℃将锂辉石矿相重构为一种易与酸反应的中间产物偏硅酸锂(Li2SiO3),偏硅酸锂再经低温酸解获得杂质较少且锂浓度较高的浸出液,并用于制备碳酸锂,工艺路线如图1所示。锂辉石与NaOH反应生成Li2SiO3的主要反应如方程式(1)所示。但该浸出过程所需时间较长,限制了该技术的工业化应用。

图1 硫酸焙烧法与矿相低温重构-直接浸出法的对比Fig.1 Comparison of sulfuric acid roasting method with low⁃temperature reconstruction of mineral phase⁃direct leaching method

机械力可以使矿物发生破碎或变形而产生晶格缺陷,由此激活矿物的化学活性,使通常在高温下才能发生的反应可在较低温度下进行。BERGER等[11]机械活化处理β-锂辉石后,加入氧化钙进行浸出,其浸出温度由原来的190~200 ℃降低至95 ℃,且锂浸出率超过90%。VIECELI等[12]先采用机械活化处理锂云母,后将其与硫酸在165 ℃焙烧4 h,再用水浸出,得到的锂浸出率超过85%,显著降低了锂云母的焙烧分解温度。还有研究者探究了矿物反应浸出与机械活化同时进行的技术。李洪桂等[13-14]采用边磨边浸的活化方式强化黑钨矿的碱浸过程,取得了良好的效果,并成功进行了工业生产实践。李运姣等[15]对一水硬铝石型铝土矿采用边磨边浸的活化方式,发现相同条件下的浸出率比未活化矿样提高了18%。吕国志等[16]采用边磨边浸的活化方式处理三水铝石矿,大幅度降低了扩散控制的影响,在相同浸出时间下,机械活化后矿物中氧化铝的浸出率比直接浸出提高了5%以上。在机械活化强化矿物浸出的动力学研究方面,张有新等[17]研究了机械活化强化磁黄铁矿浸出的动力学,发现相同条件下,机械活化后的磁黄铁矿浸出表观活化能由未活化的150 kJ/mol降低至58 kJ/mol,浸出率更高,反应速率更快。WANG等[18]探究了含铌的矿化物在氢氧化钾碱性水热体系中的浸出动力学,采用Avrami-Erofeev模型进行拟合,发现机械活化时间分别为10 min与30 min时,反应活化能从未活化的45.6 kJ/mol分别降低至32.2 kJ/mol和21.9 kJ/mol,说明机械活化能有效降低反应活化能并加快反应速率。张燕娟等[19]采用Avrami模型描述铟铁酸锌在硫酸溶液中的溶解动力学,发现机械活化不仅降低了反应的表观活化能,还改变了反应的控制步骤,该过程由未活化时的化学反应控制转变为混合步骤控制。

针对锂辉石矿相低温重构-直接浸出新技术,本研究希望利用机械活化法,强化锂辉石矿相重构过程,提高反应浸出速率,缩短反应时间。通过研究浸出混合方式、浸出温度对浸出过程的影响,分析机械活化强化后锂辉石的浸出动力学,以期提供一种有效的强化技术,为锂辉石矿相低温重构-直接浸出技术的强化过程提供工艺参数,为锂辉石碱性浸出反应器设计提供参考。

1 实验

1.1 实验原料与试剂

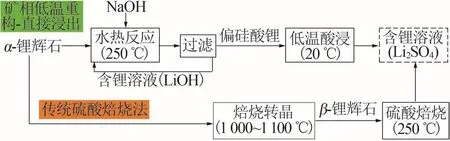

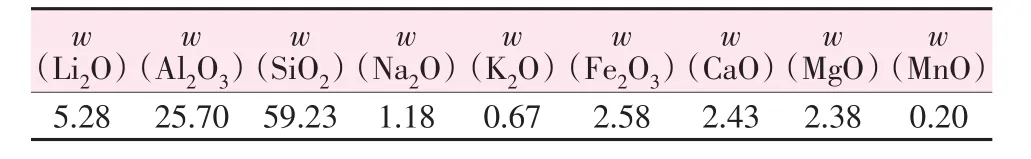

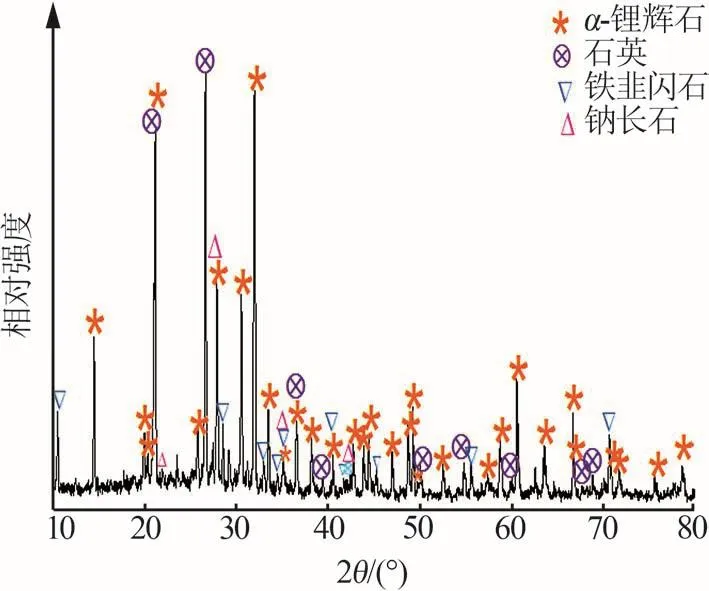

实验所用锂辉石精矿来自澳大利亚马里恩矿区,经破碎、球磨和筛分获得矿粉(粒径≤75 µm),其Li2O质量分数为5.28%,其他化学组成如表1所示。实验所用试剂氢氧化钠、盐酸和硝酸均为分析纯,所有溶液均用去离子水配制。锂辉石精矿的XRD谱图如图2所示,锂辉石精矿中主要含有α-锂辉石(LiAlSi2O6,PDF#71-1063)、石英(SiO2,PDF#70-3755)、铁韭闪石[NaCa2(Fe,Mg)4Al(Si6Al2)O22(OH)2,PDF#85-1423]和钠长石(NaAlSi3O8,PDF#01-0739)等。

表1 锂辉石精矿的化学组成Table 1 Chemical composition of spodumene concentrate %

图2 锂辉石精矿的XRD谱图Fig.2 XRD pattern of spodumene concentrate

1.2 实验步骤

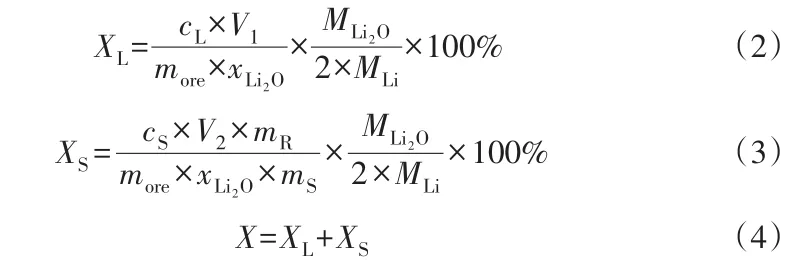

实验主要设备为自主设计制造的多位卧式水热磨浸反应器,其结构包括电机、轴承、传动带、反应釜、控制柜等,如图3所示。定量称取氢氧化钠、去离子水和不锈钢磨球于250 mL水热反应釜内,加入一定质量锂辉石矿粉,所有试剂和原料称量误差为±0.001 g。将水热反应釜密封后放入多位卧式水热磨浸反应器中,开启搅拌电机和控温系统。温度升至预设温度时计为反应起始时间。反应结束后,关闭加热和搅拌。待水热反应釜降至常温后,取其中物料离心分离获取固相和液相。固相用去离子水洗涤两次,洗液和浸取液共同转移至容量瓶中定容,分析浸出至液相的锂浓度;固相在110 ℃下烘干12 h。称取0.100 g固相加入50 mL 2 mol/L HCl溶液,60 ℃下反应4 h,所得酸浸液在100 mL容量瓶中定容,分析酸浸液中的锂浓度,从而得到转化为酸溶性偏硅酸锂的提取率。锂的总提取率X由液相中锂提取率XL和固相中锂提取率XS组成,公式如下:

图3 多位卧式水热磨浸反应器示意图Fig.3 Schematic diagram of multi⁃station horizontal hydrothermal reactor

式中,cL和cS分别为碱浸液和酸浸液中的Li质量浓度,g/L;V1和V2分别为碱浸液和酸浸液的体积,L;more为碱浸所用的锂辉石矿粉质量,g;xLi2O为锂辉石中的Li2O质量分数,%;MLi和MLi2O分别为Li和Li2O的摩尔质量,g/mol;mS为与HCl反应的固相的质量,g;mR为碱浸后的固相总质量,g。

1.3 分析方法

分别采用X射线荧光光谱仪(XRF,ARL ADVANT′X 3600型)和电感耦合等离子体发射光谱仪(ICP-OES,ARCOS FHS12型)分析矿物的元素组成和矿物中Li元素的含量。采用X射线衍射仪(XRD,D8 Advance型)分析原矿和矿渣的矿物组成,测试条件为铜靶Kα辐射、扫描范围为10~80°、步长为0.02°、扫描时间为0.12 s/步。采用扫描电镜(SEM,Quanta FEG 650型)与X射线能谱仪(EDS,QUANTAX XFlash 6|30型)表征样品形貌与分析样品成分。

2 结果与讨论

2.1 混合方式的影响

在锂辉石粒度小于75 µm、NaOH质量分数为25%、碱矿质量比为1.5∶1、反应温度为523.15 K、反应釜转速为100 r/min反应条件基础上,分别对不加磨球直接浸出和加磨球边磨边浸的两种浸出反应方式进行研究,探究机械活化方式对锂辉石中锂浸出过程的影响。

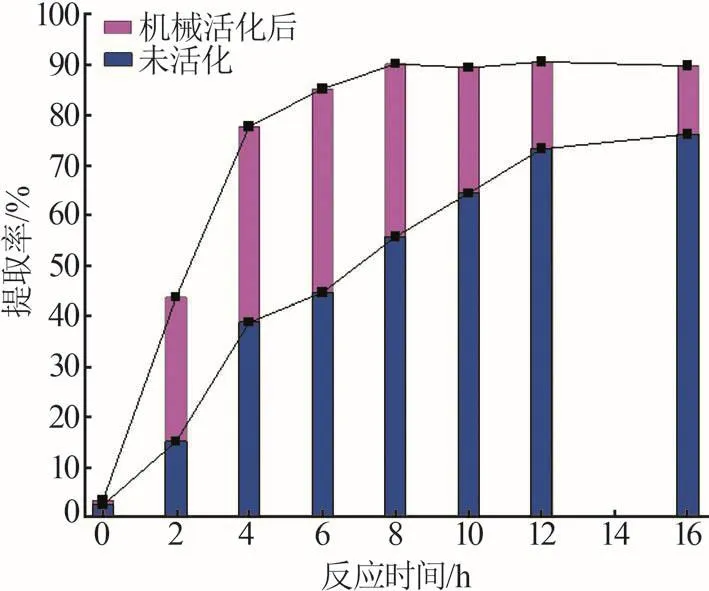

两种浸出方式下的锂提取率随反应时间的变化如图4所示。未加磨球时,锂总提取率的变化在12 h时开始趋于平缓,此时总提取率仅为72.24%。而边磨边浸时,总提取率随时间快速增加,并在8 h时达到平衡,为90.18%,比相同条件下不加磨球时得到的总提取率高出34.42%。

图4 两种反应方式锂提取率随反应时间的变化Fig.4 Variation of lithium extraction efficiency with reaction time using two reaction methods

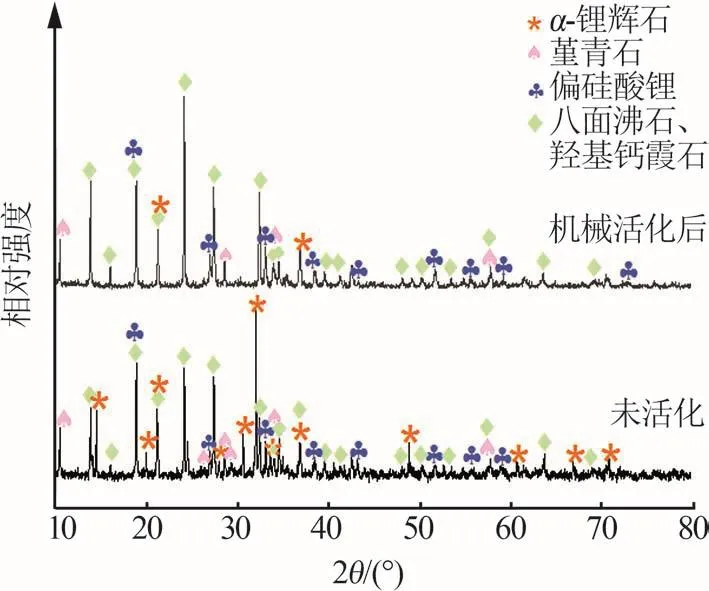

图5是固相的XRD谱图,对比了不加磨球和边磨边浸两种浸出方式在反应8 h后得到的矿渣成分。两者主要成分均为α-锂辉石、偏硅酸锂(Li2SiO3,PDF#29-0828)、堇青石(Mg2Al4Si5O18,PDF#09-0326)、八面沸石(Na14Al12Si13O51·6H2O,PDF#28-1036)和羟基钙霞石[Na8Al6Si6O24(OH)2·2H2O,PDF#46-1457]。其中,不加磨球方式下得到的矿渣XRD谱图中,在2θ=14.52、20.38、27.99、30.65、48.86、60.73、66.88、70.85°处存在α-锂辉石的特征峰,而在边磨边浸方式得到的矿渣中未发现这些特征峰,说明相同反应时间里,边磨边浸方式能促进原矿中α-锂辉石的溶解,且矿渣中出现新的含锂相偏硅酸锂,偏硅酸锂易被酸溶解,因此说明实验通过低温酸浸矿渣得到的锂提取率来自于偏硅酸锂。

图5 浸出时间为8 h时两种浸出方式所得固相的XRD分析Fig.5 XRD analysis of residues with and without activation after leaching for 8 h

上述实验结果表明边磨边浸的机械活化方式能够促进锂辉石矿的溶解和偏硅酸锂的生成,在相同反应时间内显著提高锂提取率,有效加快锂辉石在碱性水热条件下的矿相重构过程,是一种适用于该反应过程的强化手段。

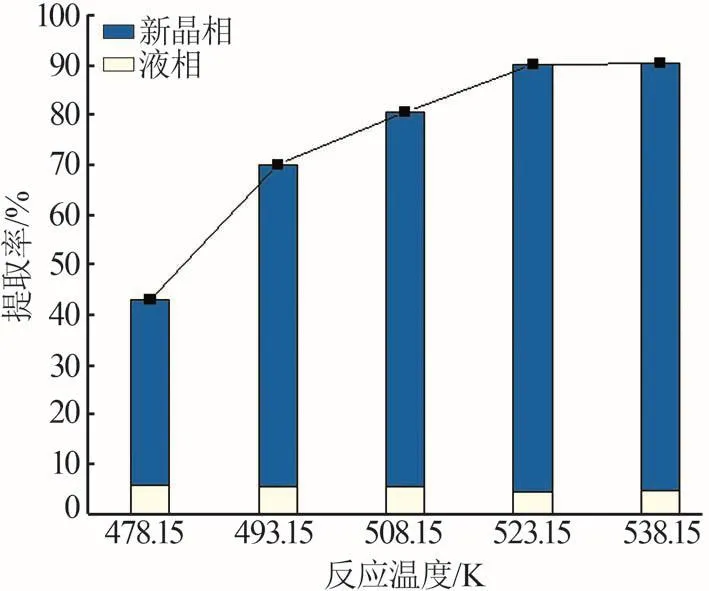

2.2 反应温度对矿相重构的影响

温度是影响矿石分解浸出的重要因素。在锂辉石粒度小于75 µm、NaOH质量分数为25%、碱矿比为1.5∶1、反应时间为8 h、反应釜转速为100 r/min的条件下,考察温度为478.15~538.15 K时对锂提取率的影响,结果如图6所示。由图6可知,在碱性水热条件下锂辉石中的部分Li被浸出至碱性溶液中,部分转化为矿渣中易被酸溶的新晶相(偏硅酸锂),在图中分别用黄色柱与蓝色柱表示。锂辉石中的锂主要转化到新晶相中,且固相转化率随温度的上升而不断上升,使得锂的总提取率也不断增加。478.15 K下反应8 h后,锂的总提取率仅为42.91%,其中从新晶相偏硅酸锂中得到的提取率为37.04%,碱浸液中的提取率为5.87%;温度为523.15 K时,总提取率达到了90.18%,新晶相偏硅酸锂的转化率为85.85%,碱浸液中的提取率为4.33%。说明温度的升高有利于锂辉石的反应分解和偏硅酸锂的形成,从而提高锂总提取率。但当温度高于523.15 K后,总提取率变化并不明显,温度为538.15 K时,总提取率为90.42%,其中偏硅酸锂转化率为85.70%,碱浸液中得到4.72%的锂提取率。因此综合考虑锂总提取率与能耗,选择523.15 K为最优温度。

图6 边浸边磨时浸出温度对锂辉石中锂提取率的影响Fig.6 Effect of leaching temperature on lithium extraction efficiency from spodumene with leaching and grinding

2.3 碱浓度对矿相重构的影响

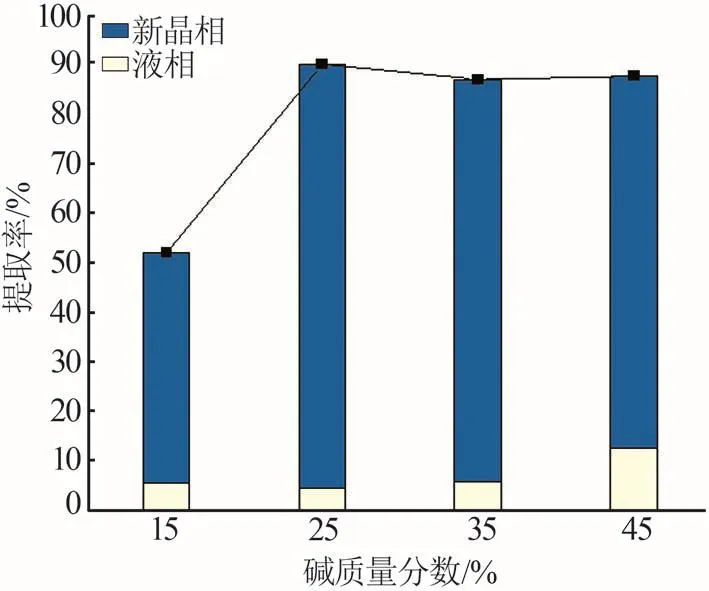

在反应温度为523.15 K、碱矿比为1.5∶1、反应时间为8 h、反应釜转速为100 r/min条件下,考察碱浓度对锂提取率的影响,结果如图7所示。当碱质量分数从15%上升到25%时,锂总提取率明显增大,从51.93%增大至90.18%,其中新晶相的转化率大幅提高,从46.42%上升至85.85%,而液相浸出率变化并不明显;碱质量分数从25%增大至45%时,锂总提取率的变化趋于平缓,具体表现为:液相浸出率随碱浓度的增加而增大,从4.33%提高至12.44%;新晶相中得到的锂提取率却在下降,从85.85%下降至75.30%。说明NaOH质量分数达到25%后,碱浓度的继续提高并不利于锂辉石矿相重构过程。基于以上实验结果,本文选取25%为最优的碱浓度。

图7 边浸边磨时浸出碱浓度对锂辉石中锂提取率的影响Fig.7 Effect of NaOH concentration on lithium extraction efficiency from spodumene with leaching and grinding

2.4 碱矿比对矿相重构的影响

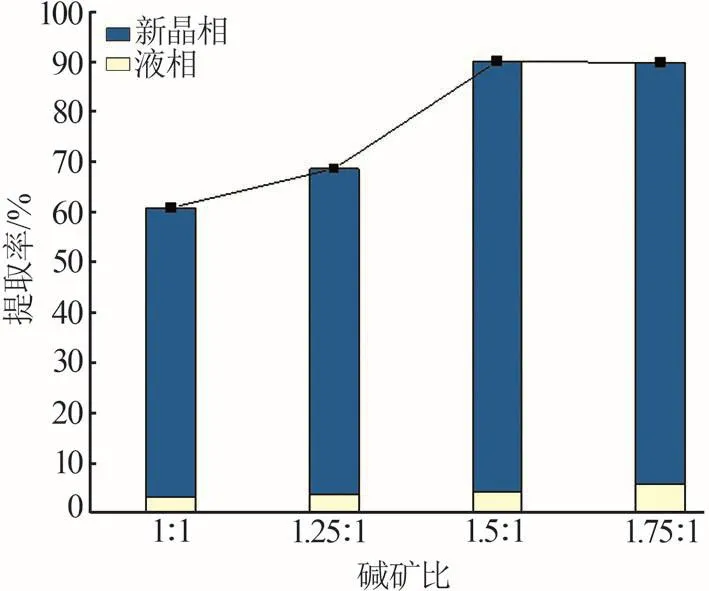

固定碱质量分数为25%,碱矿比越大意味着液固比越大,因此探究碱矿比对锂提取率的影响有助于获得高提取率所需的较低液固比。图8展示了反应温度为523.15 K、碱质量分数为25%、反应时间为8 h、反应釜转速为100 r/min条件下锂提取率随碱矿比的变化情况。碱矿比从1∶1增大至1.5∶1时,锂总提取率不断升高,从60.93%升高至90.18%;碱矿比大于1.5∶1时,虽然总提取率没有明显变化,但其中偏硅酸锂的转化率从85.84%减小至83.00%。碱矿比的增加使得液相提取率不断增加,这使得锂元素更多地以游离态存在于液相中,而不是生成偏硅酸锂;而较低的碱矿比使得反应母液较浓稠从而影响了传质,得到的锂总提取率不高。基于上述实验结果,碱矿比优选为1.5∶1。

图8 边浸边磨时碱矿比对锂辉石中锂提取率的影响Fig.8 Effect of alkali⁃ore ratio on lithium extraction efficiency from spodumene with leaching and grinding

2.5 机械活化强化浸出动力学

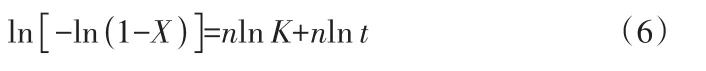

基于锂辉石在碱性水热条件下的浸出过程,探究了机械活化强化过程中锂的浸出动力学。缩核模型是常用于固液反应体系的动力学模型,该模型假设参与反应的固体物质为球形颗粒,且为单一粒径,但在本实验的磨浸过程中难以得到单一粒径,且反应有新固相偏硅酸锂的生成。本文采用Avrami-Erofeev方程[20]作为机械活化强化锂辉石碱性水热浸出的动力学模型,其表示为:

两边取对数后得:

式中,X为浸出率;K为反应常数,min-1;t为反应时间,min;指数n通常为1、2、3,分别代表一维、二维与三维结晶生长模型。

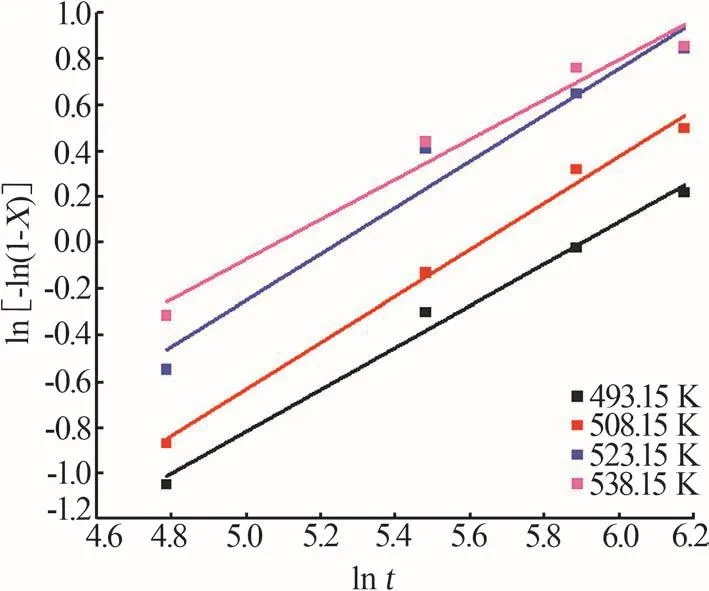

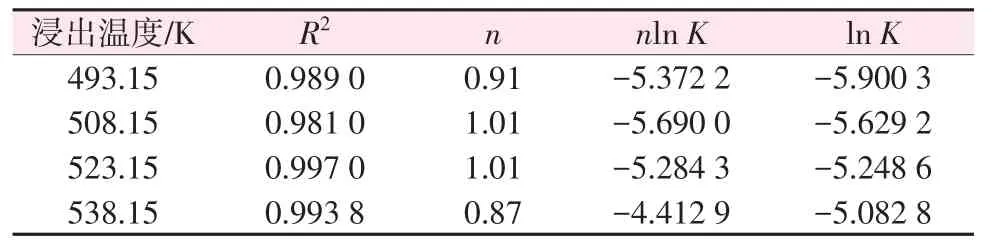

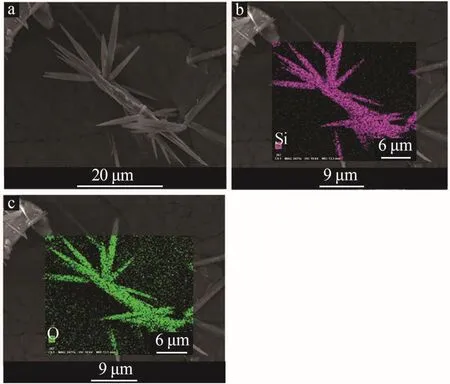

将锂的总提取率随反应时间的变化数据分别代入式(5),以lnt为横坐标、ln[-ln(1-X)]为纵坐标作图,如图9所示。拟合结果如表2所示,其拟合相关系数R2均大于0.98。结果得到n为0.87~1.01,平均值为1,意味着偏硅酸锂是一维线性生长。图10展示了反应8 h后矿渣中偏硅酸锂的形貌,呈细小针状,与一维线性生长模型相对应,进一步说明Avrami-Erofeev模型符合本文介绍的锂辉石矿相重构过程。

图9 不同浸出温度下ln[-ln(1-X)]与ln t的关系Fig.9 Relationship between ln[-ln(1-X)]and ln t at different leaching temperatures

表2 不同温度下的模型拟合参数Table 2 Model fitting parameters at different temperatures

图10 偏硅酸锂的SEM形貌图及表面能谱分布Fig.10 SEM images and EDS results of lithium metasilicate

根据Arrhenius方程,

式中,A为频率因子,min-1;Ea为表观反应活化能,J/mol;R为理想气体常数,8.314 J/(mol·K);T为温度,K。两边取对数可得:

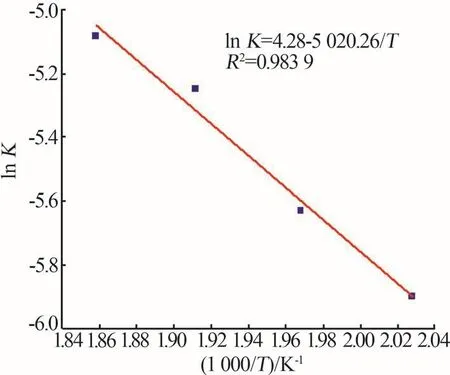

以1 000/T为横坐标、lnK为纵坐标作图,如图11所示。带入式(7)可得到在机械活化方式下α-锂辉石在NaOH溶液中的浸出表观活化能Ea为41.739 kJ/mol。对比QIU等[10]得到的锂辉石在碱性水热体系中发生矿相重构的反应动力学结果,采用边磨边浸的机械活化强化技术,大幅降低了反应活化能,并提高了反应速率。

图11 ln K与1 000/T的阿伦尼乌斯曲线Fig.11 Arrhenius curve of ln K and 1 000/T

3 结论

本文针对机械活化强化锂辉石浸出过程及影响反应速率的主要因素进行了研究,得到以下结论:

1)在粒度小于75 µm、NaOH质量分数为25%、碱矿比为1.5∶1、反应温度为523.15 K、反应时间为8 h、反应釜转速为100 r/min条件下,澳大利亚马里恩矿区锂辉石矿的锂提取率可达到90.18%。2)采用Avrami-Erofeev动力学经验模型对机械活化强化锂辉石浸出过程进行了较好的拟合,反应的表观活化能为41.739 kJ/mol。3)本文基于锂辉石低温矿相重构-直接浸出工艺,提出机械活化强化浸出过程的可行性,边磨边浸的机械活化方式能促进锂辉石矿的溶解,提高反应浸出速率,为开发一种绿色经济的锂辉石提锂工艺提供了一定的理论指导。