锆基双金属氧化物催化剂硫中毒的研究

2023-01-29杨庭龙王富中

杨庭龙,王富中,刘 飞

(贵州航天风华精密设备有限公司,贵州贵阳 550009)

因化石能源的过度开发和利用,导致大气中CO2浓度持续升高,造成严重的生态破坏和经济损失[1-3]。而CO2加氢合成甲醇是一种减少CO2的有效途径,该方法可有效回收CO2并将其转化为工业产品甲醇,甲醇作为重要的有机化工原料,主要用于制造精细化学品、烯烃、汽油、生物柴油和燃料添加剂等[4-9]。因此,CO2加氢制甲醇成为研究的热点问题而备受关注。

由于CO2分子具有较高的碳氧键键能,因此实现从CO2到甲醇的转化具有重要的意义且极具挑战性。选择高活性、高选择性的催化剂对于实现这一过程至关重要。发展至今已相继形成Cu基[10-11]、Pt和Pd贵金属基[12-13]及金属氧化物基[14-19]等催化剂结构体系。尽管Cu基和Pt、Pd贵金属基催化剂在适中的200~280 ℃表现出较高的催化活性,但是催化剂对水和硫化物较为敏感,致使在苛刻水热反应环境中金属活性组分易烧结或相分离或硫中毒而迅速失活;金属氧化物因具有良好高温水热稳定性,在300~350 ℃的反应中表现出高活性和高选择性而备受关注。李灿、王野及 Javier Pérez-Ramírez等团队相继报道了锆基双金属氧化物MeOx-ZrO2(Me=Zn、In等)催化剂[20-22],该类催化剂构造形成的丰富氧空位和双活性位点,在高于300 ℃时对CO2表现出高反应活性的同时,还可稳定*HCOO中间物种并促使该物种加氢高选择性生成甲醇(CO2→*HCOO→*H2CO→*H3CO→CH3OH)[23-30],甲醇选择性高达80%以上,工业应用前景显著。

在工业排放的CO2废气中,因为含有大量的含硫气体(H2S、SO2等),在将废气中的CO2加氢制甲醇时,必须先进行脱硫净化处理,以防止催化剂硫中毒。而脱硫操作势必增加能源消耗和设备投入,过程中还会造成大量CO2气体排放,社会经济和生态环境问题日益突出,所以为了节省脱硫净化处理设备成本和保护环境,研究可以在硫气氛中催化CO2加氢制甲醇的耐硫性催化剂就变得至关重要。有研究结果表明[14],ZnO-ZrO2催化剂催化CO2加氢制甲醇的反应中,间歇通入5×10-3(体积分数)H2S气体,发现催化剂活性并未受到影响,甲醇的收率稳定保持不变,表明锆基双金属氧化物是具有一定耐硫性且工业化潜力大的催化剂。基于此,为进一步明晰锆基双金属氧化物催化剂的结构特点、物化性质及评价性能在高浓度H2S气氛下的行为变化,本实验将以InZrOx、ZnZrOx催化剂进行CO2加氢制甲醇催化剂的硫中毒实验,采用连续性通入高浓度的H2S气体,揭示催化剂硫中毒行为,为高性能抗硫催化剂设计开发提供思路。

1 实验部分

1.1 催化剂的制备

采用微反应合成法制备InZrOx金属氧化物催化剂。室温、搅拌条件下,分别将2.65 g InN3O9·xH2O(AR)和17.04 g Zr(NO3)4·5H2O(AR)溶于去离子水中配制成0.2 mol/L混合溶液,制成的混合溶液作为分散相。将21.00 g NaHCO3溶解在500 mL去离子水中,制成的混合溶液作为连续相。微反应合成在80 ℃下进行,上述分散相和连续相通过平行流泵以20 mL/min的流速注入微反应器。反应产物的前体在80 ℃下老化2 h,冷却至室温,用去离子水和乙醇连续洗涤3次,在80 ℃下干燥10 h,然后在500 ℃下煅烧3 h,制得催化剂记为InZrOx。在硫化氢存在下反应失活的InZrOx催化剂记为S-InZrOx;停止通入H2S气体后又恢复活性的InZrOx催化剂记为R-InZrOx。

采用微反应合成法制备ZnZrOx金属氧化物催化剂。按ZnO掺量为13%,分别将1.2 g Zn(NO3)2·6H2O(AR)和11.6 g Zr(NO3)4·5H2O(AR)溶于去离子水配制成0.2 mol/L混合溶液,制成的混合溶液作为分散相。将21.00 g NaHCO3溶解在500 mL去离子水中,制成的混合溶液作为连续相。微反应合成在80 ℃下进行,上述分散相和连续相通过平行流泵以20 mL/min的流速注入微反应器。反应产物的前体在80 ℃下老化2 h,冷却至室温,用去离子水和乙醇连续洗涤3次,在80 ℃下干燥10 h,然后在500 ℃下煅烧3 h,制得催化剂记为ZnZrOx。在硫化氢存在下反应失活的ZnZrOx催化剂记为S-ZnZrOx;停止通H2S气体后又恢复活性的ZnZrOx催化剂记为R-ZnZrOx。

1.2 分析表征

采用D8型X射线衍射仪(XRD)对催化剂物相组成进行分析表征,工作条件:Cu靶,电压为40 kV,电流为40 mA,扫描速率为5 (°)/min,扫描范围2θ=5~90°。采用K-Alpha Plus型X射线光电子能谱仪(XPS)对催化剂表面元素的化学环境进行分析,Al-Kα辐射(1 486.6 eV)、步长为0.05 eV、功率为150 W。采用Zetium型多功能X射线荧光光谱仪(XRF)对催化剂体相化学元素组成进行定性定量检测,分析条件:功率为4 kW。采用ASAP2020(M)型物理吸附仪对催化剂比表面积和孔结构参数进行分析表征,测试条件:250 ℃下脱气处理3 h,降温至77 K进行N2吸附。采用BET方程计算样品比表面积,采用t-Plot法计算样品微孔比表面积(Smic)和中孔比表面积(Smes),分别采用t-Plot法和BJH方程计算微孔孔容(Vmic)和介孔孔容(Vmes),总孔容以p/p0=0.995时计算。采用AutoChem Ⅱ 2920型全自动化学吸附分析仪对催化剂的表面酸碱性质进行分析检测。检测条件:样品填装量为80 mg,在N2气流下(30 mL/min),300 ℃活化1 h后降温至45 ℃持续吸附NH3-He(NH3体积分数为10%)或CO2-He(CO2体积分数为10%)气体0.5 h,再程序升温至700 ℃(10 ℃/min)进行脱附。SEM分析采用IGMA+X-Max 20型扫描电子显微镜对催化剂的微观形貌进行分析表征,加速电压为30 kV。

1.3 催化剂评价与产物分析

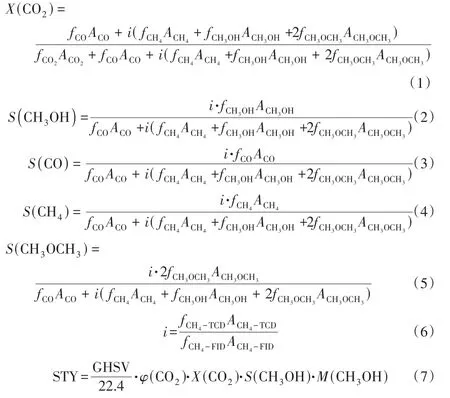

催化剂活性评价在高压微型固定床反应器上进行。取0.5 g催化剂填装在固定床不锈钢反应管的恒温区,仪器检漏合格后,按V(H2)∶V(CO2)∶V(N2)∶V(H2S)=72∶24∶4∶4通入反应气,其中H2S气体体积分数为 5×10-3,在T=573 K、p=3.0 MPa、GHSV=18 000 mL/(gcat·h)条件下进行反应。采用带有TCD和FID检测器的GC9560型气相色谱仪在线检测反应产物中 CH4、CO2、CO、CH3OH 及 CH3OCH3含量。按公式(1)~(7),采用归一化方法分别计算选择性、转化率及产物STY。

式中:ACO为一氧化碳的峰面积;fCO为一氧化碳的校正因子;为甲烷的峰面积为甲烷的校正因子为甲醇的峰面积为甲醇的校正因子;为二甲醚的峰面积为二甲醚的校正因子;ACO2为二氧化碳的峰面积;fCO2为二氧化碳的校正因子;STY为时空产率,gMeOH/(h·gcat);M(CH3OH)为甲醇的摩尔质量,g/mol。

2 结果与讨论

2.1 催化剂性能评价

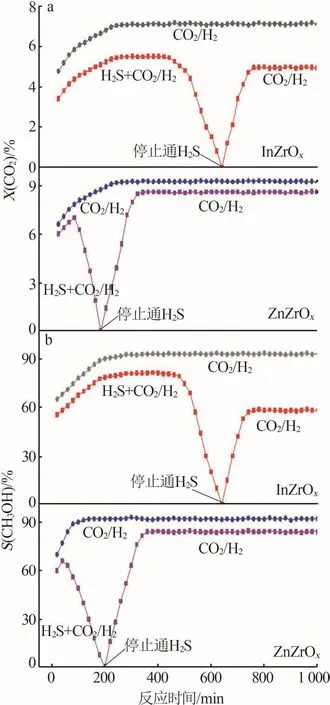

图1显示了锆基双金属氧化物催化剂催化CO2加氢制甲醇的性能评价。由图1可以看出,只有CO2/H2反应气且在反应趋于稳定后,InZrOx和ZnZrOx双金属氧化物催化剂的CO2转化率和CH3OH选择性分别为7.2%、9.3%和93%、92%。将H2S气体持续通入CO2/H2反应气中进行催化剂硫中毒实验,观察到InZrOx和ZnZrOx双金属氧化物催化剂的CO2转化率和CH3OH选择性逐渐增加到一定值后,开始下降直至降为0,这表明反应气中有H2S气体的存在导致催化剂产生中毒现象;催化剂失活后,停止将H2S通入CO2/H2反应气体中,可以发现InZrOx和ZnZrOx双金属氧化物催化剂的CO2转化率和CH3OH选择性开始逐渐恢复,并在反应趋于稳定时分别为5%、8.6%和58%、84%,这表明催化剂的活性随着H2S气体停止通入而逐渐恢复。

图1 双金属氧化物催化剂的催化性能Fig.1 Catalytic performance of bimetallic oxides catalysts

2.2 物化性质分析

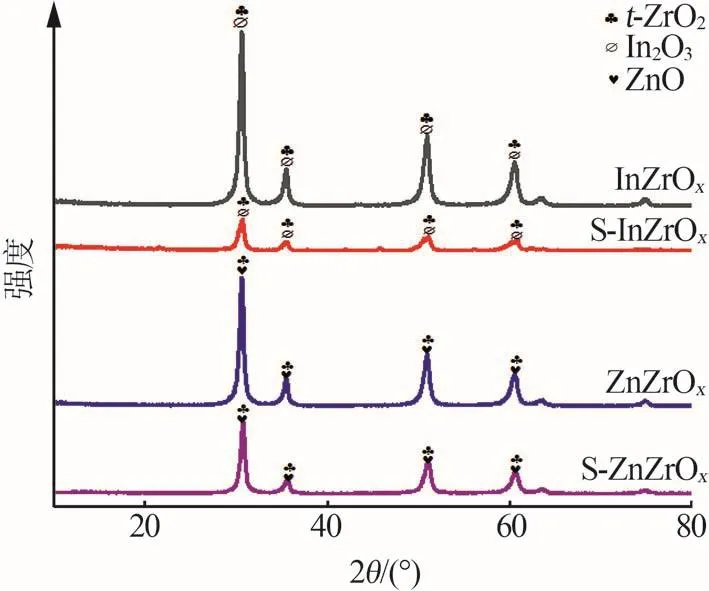

图2为双金属氧化物催化剂的XRD谱图。由图2可知,新鲜的InZrOx和ZnZrOx催化剂晶体衍射峰只出现了t-ZrO2的特征衍射峰且与PDF No.50-1089完全对应,表明InZrOx和ZnZrOx催化剂形成了固溶体结构[14-15,22]。相比于新鲜的 InZrOx和 ZnZrOx催化剂晶体衍射峰,失活后的催化剂除了峰强度有所降低,并未出现其他新的特征衍射峰,这表明H2S气体的通入并未使催化剂晶型发生变化。而失活后的S-InZrOx和S-ZnZrOx催化剂XRD特征衍射峰下降的原因,猜测是由于通入H2S气体后导致InZrOx和ZnZrOx催化剂产生了积硫,较高的反应温度导致InZrOx和ZnZrOx催化剂产生了积炭。而积硫、积炭产生的S和C物质附着在催化剂上,使得其特征衍射峰强度降低。

图2 双金属氧化物催化剂的XRD谱图Fig.2 XRD patterns of bimetallic oxides catalysts

为证实上面对于失活S-InZrOx和S-ZnZrOx催化剂产生了积硫、积炭现象的猜测,采用SEM-Mapping对S-InZrOx和S-ZnZrOx催化剂的元素进行扫描,结果见图3。由图3可以明显看出催化剂中都含有S和C元素分布图,这表明H2S气体的存在和高的反应温度导致两者催化剂中都产生了积硫、积炭。从图3也可以发现In、Zr、O和Zn、Zr、O元素分布图都是重叠的,这间接地表明新鲜的InZrOx和ZnZrOx催化剂形成了固溶体。同时仔细对比失活S-InZrOx催化剂的S和C元素与其他元素分布图可以发现明暗程度相同,表明S和C元素均匀分布在InZrOx催化剂上;而失活S-ZnZrOx催化剂中S元素和Zn、Zr、O元素分布图基本重叠,C元素则没有和其他元素较好地重叠,且颜色较淡,可能是失活S-ZnZrOx催化剂积炭情况较轻。

图3 双金属氧化物催化剂的SEM-Mapping图Fig.3 SEM-Mapping images of bimetallic oxides catalysts

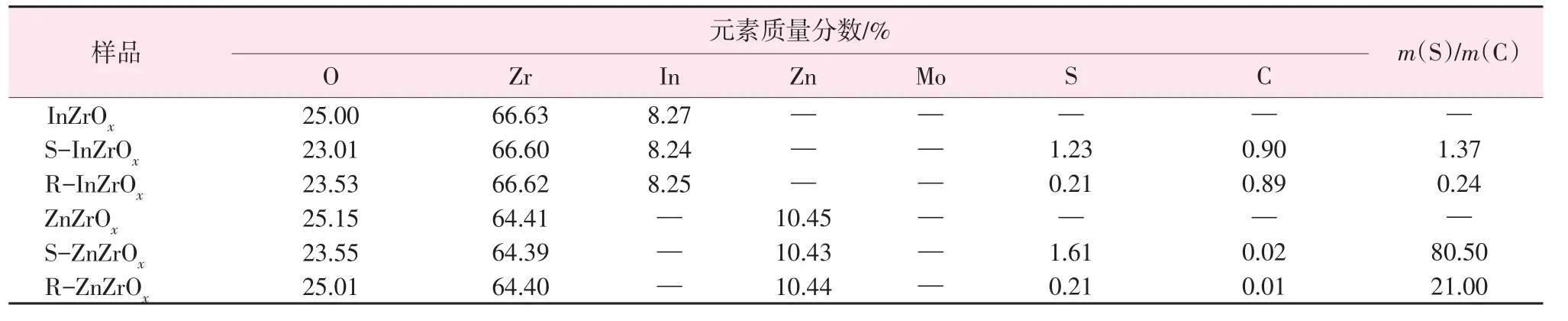

为了进一步明晰催化剂失活前后各个元素含量,本实验对催化剂体相的元素组成进行了测定,结果见表1。由表1看出,新鲜的InZrOx和ZnZrOx催化剂元素比例和理论值相吻合,表明本实验合成了相应比例的催化剂。失活时的S-InZrOx和S-ZnZrOx催化剂的m(S)/m(C)分别为1.36和80.5,而失活后又恢复活性时R-InZrOx和R-ZnZrOx催化剂的m(S)/m(C)分别为0.24和21,对比可以明显发现恢复活性时的催化剂m(S)/m(C)下降,表明积硫量下降。而积硫现象减弱后催化剂的活性恢复,表明积硫是催化剂失活的主要原因。从表1也可以发现失活时S-InZrOx和S-ZnZrOx催化剂的m(S)/m(C)明显不一样,表明ZnZrOx积硫量更多。

表1 双金属氧化物催化剂的元素组成Table 1 Elemental compositions of bimetallic oxides catalysts

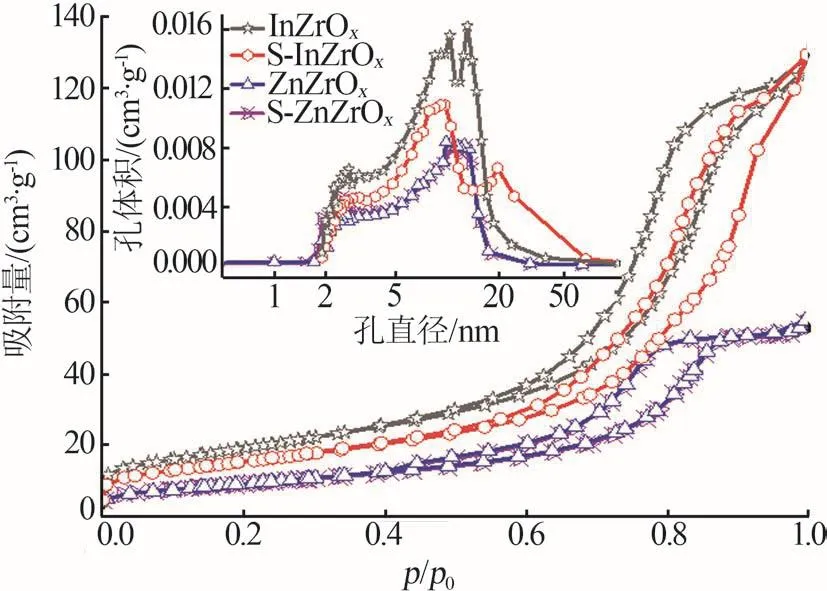

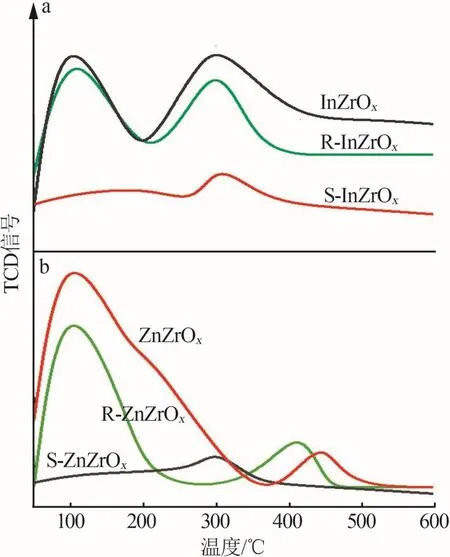

图4和表2是双金属氧化物催化剂的比表面积和孔结构参数。对于催化剂而言,催化剂的活性和比表面积、孔容关系很大,比表面积和孔容减小,催化剂的活性下降。从图4观察出新鲜InZrOx和ZnZrOx催化剂的比表面积和孔容分别为80、36 m2/g和0.22、0.1 cm3/g,而催化剂失活后比表面积和孔容分别为59、35.8 m2/g和0.07、0.09 cm3/g,H2S气体的存在和高的反应温度导致催化剂产生了积硫、积炭情况,使得催化剂的比表面积和孔容都有所下降。仔细对比失活前后InZrOx和ZnZrOx催化剂的比表面积和孔容,发现InZrOx催化剂失活后比表面积和孔容下降很大,而ZnZrOx催化剂下降较小,这表明H2S气体的存在和高的反应温度导致InZrOx催化剂积炭、积硫情况比ZnZrOx催化剂更严重,InZrOx催化剂在恢复活性后CO2转化率和CH3OH选择性明显低于ZnZrOx催化剂。故通过实验可知,H2S气体存在和高的反应温度会导致催化剂产生积硫、积炭现象,从而使得催化剂的比表面积和孔容下降,催化剂活性下降。

图4 双金属氧化物催化剂的N2吸附-脱附等温线和孔径分布图Fig.4 N2 adsorption⁃desorption isotherms and pore size distributions of bimetallic oxides catalysts

表2 双金属氧化物催化剂的比表面积和孔结构参数Table 2 Specific surface areas and pore structure parameters of bimetallic oxides catalysts

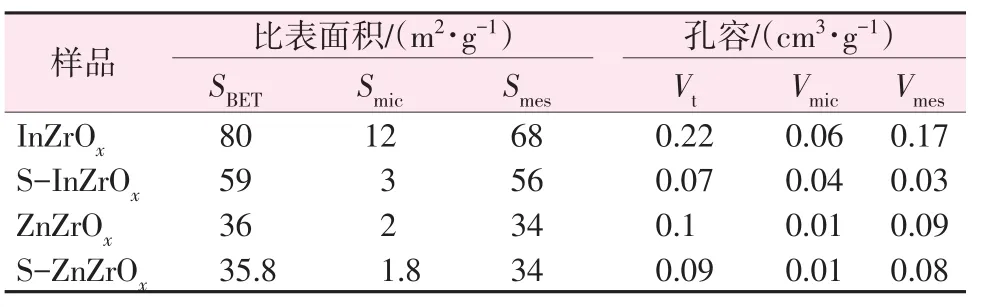

为了明确H2S的存在是如何影响催化剂的氧空位,图5采用XPS对催化剂进行氧分峰分析。从图5可以看出:新鲜的InZrOx和ZnZrOx催化剂氧空位浓度分别为23.3%和24.3%;通入H2S气体后失活的S-InZrOx和S-ZnZrOx催化剂氧空位浓度都降为0;停止通入H2S气体后恢复活性的R-InZrOx和R-ZnZrOx催化剂氧空位浓度分别为15.3%和23.2%。这表明催化剂因为H2S气体的通入,导致催化剂的氧空位浓度下降,停止通入H2S气体氧空位浓度恢复。催化剂的氧空位浓度是CO2加氢合成甲醇重要活性位点[21-26],当氧空位浓度降低时,催化剂的活性也会受到影响,进而使得CO2的转化率和CH3OH的选择性下降。所以根据InZrOx和ZnZrOx催化剂的氧空位浓度变化可知,H2S气体是通过影响氧空位浓度而影响催化剂的活性。

图5 双金属氧化物催化剂的XPS氧分峰图Fig.5 O 1s XPS spectra of bimetallic oxides catalysts

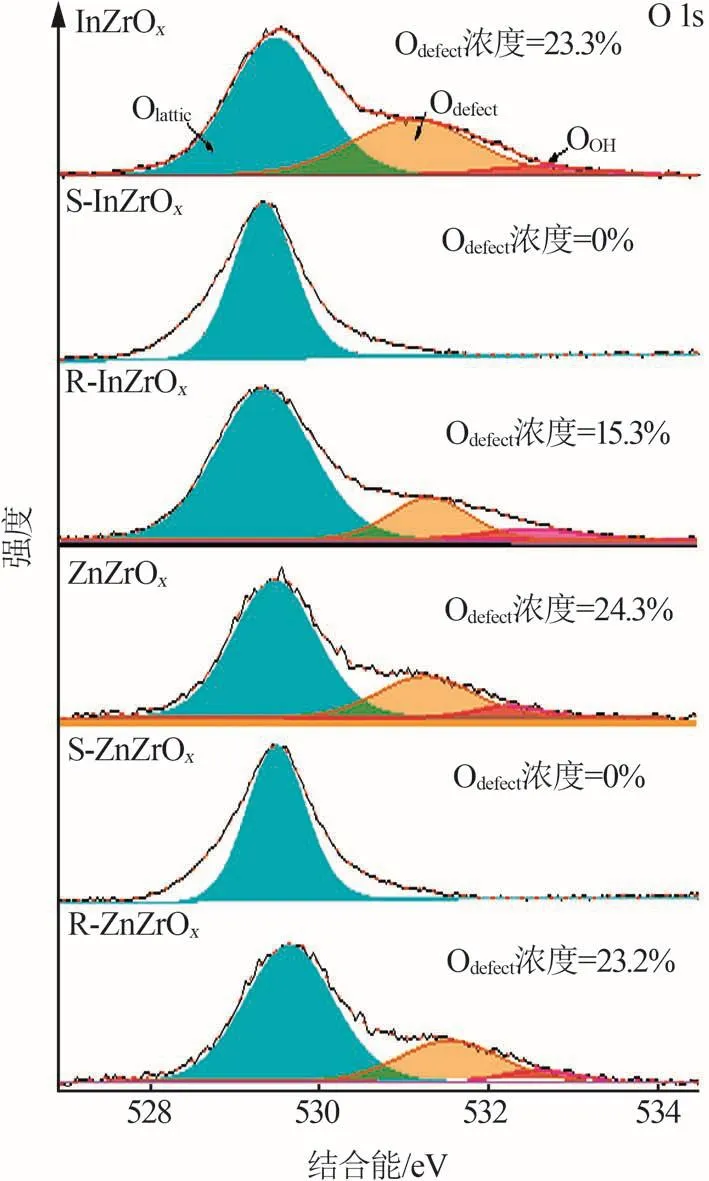

图6是双金属氧化物催化剂的CO2-TPD图。从图6可以看出,新鲜的InZrOx和ZnZrOx催化剂,CO2的吸附峰较大;失活后的S-InZrOx和S-ZnZrOx催化剂CO2的吸附峰降得很低;停止通入H2S气体后恢复活性的R-InZrOx和R-ZnZrOx催化剂,CO2的吸附峰又恢复。催化剂对CO2的吸附量也会影响催化剂对CO2的解离,当催化剂的吸附量降低很多时,则CO2的解离转化量也会下降。这表明当催化剂硫中毒失活时,催化剂对CO2的吸附能力也会下降,使得催化剂活化CO2能力下降。

图6 双金属氧化物催化剂的CO2-TPD图Fig.6 CO2-TPD spectra of bimetallic oxides catalysts

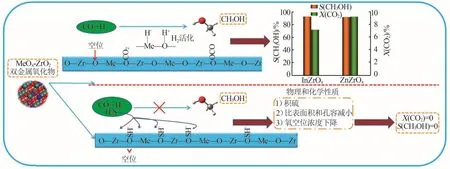

锆基双金属氧化物(MeOx-ZrO2,Me=Zn、In)催化剂失活机理如图7所示。锆基催化剂独特的氧化还原性和结构性质使其易于形成有利于活化CO2的氧空位,在丰富的氧空位和双活性位点共同作用下,催化剂催化CO2加氢制甲醇时,对CO2表现出高反应活性的同时还可高选择性生成甲醇。当CO2/H2原料气中有H2S存在时,锆基催化剂会将H2S解离成巯基(SH-)[31-32],SH-因具有很强的电负性会优先占据氧空位,导致催化剂比表面积、孔容和对CO2吸附能力都下降,使得催化剂失活,CO2的转化率和CH3OH的选择性都为0。

图7 双金属氧化物催化剂硫中毒失活机理图Fig.7 Deactivation mechanism of bimetallic oxides catalysts for sulfur poisoning

3 结论

锆基双金属氧化物(MeOx-ZrO2)催化剂催化CO2加氢制甲醇时,对催化剂进一步进行硫中毒研究具有重要的意义。实验通过在原料气(CO2/H2)中持续通入5×10-3(体积分数)H2S气体,系统考察了H2S气体对锆基催化剂催化性能和物化性质的影响。在理论上明晰了锆基双金属氧化物催化剂硫中毒的过程,解释了催化剂硫中毒失活机理。这为今后研究耐硫性催化剂提供了理论依据。经研究得出以下结论。

1)H2S气体是通过占据氧空位方式导致锆基双金属氧化物催化剂失活。由于锆基双金属氧化物催化剂中的ZrO2将H2S气体解离成SH-,而SH-会优先于CO2气体占据氧空位,导致催化剂产生积硫;同时发现高温使得催化剂产生了积炭。积硫、积炭使得锆基催化剂总比表面积和总孔容下降,以及催化剂对CO2的吸附能力下降,从而使得锆基催化剂失活,CO2的转化率和CH3OH的选择性都降为0。

2)锆基双金属氧化物催化剂硫中毒后催化活性是可以恢复的。当锆基双金属氧化物催化剂硫中毒后,停止将H2S气体通入CO2/H2原料气中,发现氧空位浓度分别恢复为15.3%和23.2%,锆基催化剂的活性恢复。InZrOx和ZnZrOx催化剂的CO2转化率和CH3OH选择性分别恢复为5%、8.6%和58%、84%。由于目前条件的限制,后续可以通过原位红外光谱和原位拉曼光谱等原位动态分析表征手段,同时结合DFT等模拟分析,进一步从理论模拟上完善锆基催化剂硫中毒机理。