粉末加工工艺对银钯合金靶材制备的影响

2023-01-28谭志龙宁哲达王爱华李晨辉

罗 浩,谭志龙,闻 明,宁哲达,王爱华,李晨辉

(1. 华中科技大学 材料学院,武汉 430074;2. 昆明贵金属研究所,昆明 650106)

银具有导电性极佳、反射率高和无毒等优势[1]。目前,银和银合金薄膜的应用范围[1-4]包含光盘记录层或反射层、分立器件背部金属化、集成电路先进封装、液晶显示元件反射电极、Low-E玻璃用镀膜等领域。现有研究[5-10]表明在银中掺杂少量的钯元素,是改善银薄膜耐用性普遍不佳的缺陷并维持其良好的光学性能、导电性能和导热性能的重要思路。银钯合金靶材性能是薄膜性能的决定性因素。

银钯合金靶材可以使用熔炼铸造配合热处理或粉末冶金法制备[3]。粉末冶金法使用高纯度且颗粒细小的原料粉末,用机械球磨等物理方法混合均匀,烧结温度远低于熔点,能够得到晶粒细小、元素偏析较不明显、没有铸造缺陷的靶材,但需要严格控制工艺提升靶材的致密度[3]。目前从粉末工艺角度改进靶材致密度的研究较少,粉末冶金制备高致密度靶材的研究具有重要的应用价值。

本文采用粉末工艺制备银钯合金靶材中加入粉末真空煅烧步骤以及改变球磨时间和球磨转速,使用氢氧含量分析、表面形貌分析、XRD线形分析等方法,探究粉末加工工艺对靶材致密度的影响及其机理。

1 实验

1.1 实验材料

高纯度银粉(纯度>99.99%,质量分数,下同);高纯度钯粉(纯度>99.99%);高纯度氧化铟粉(纯度>99.99%);二氧化锆磨球,Φ5 mm。

1.2 实验设备

球磨实验采用南京大学仪器厂QM-3SP4行星式球磨机,搭配聚四氟乙烯球磨罐。烧结实验采用上海辰华科技公司HG-3T-H-G-18-MIN真空热压烧结炉,额定温度2000℃,最大压力30 kN。

Panalytical公司X’pert Pro MPD X射线衍射仪(XRD),Cu Kα放射源 (λ= 0.15418 nm),扫描速度2.5°/min,2θ:35°~105°。

Bruker公司G8 GALILEO氮氢氧联合测定仪,分析时间50 s,测量范围:氢0.01%~3.0%;氧0.05×10-6~5.0%;氮0.05×10-6~3.0%。

SHIMADZU公司EPMA-8050G电子探针显微分析仪,二次电子模式,15 kV。

1.3 实验过程

1.3.1 球磨

样品组1:使用分析天平称量高纯银粉和钯粉,得到含Pd 2.0%的银钯混合粉末。将上述原料粉末装入PTFE球磨罐行星球磨,用Φ5 mm氧化锆磨球,球料比5:1,转速200 r/min,球磨时间分别为0(纯银粉)、0.25、0.5、1、2、3、4和6 h。

样品组2:使用分析天平称量高纯银粉和钯粉,得到含Pd 2.0%的银钯混合粉末,将上述原料粉末装入PTFE球磨罐行星球磨,用Φ5 mm氧化锆磨球,球料比5:1,球磨时间2 h,球磨转速分别为0(纯银粉)、50、75、100、125、150和200 r/min。

1.3.2 真空煅烧和热压烧结

上述各组球磨后的粉末样品每次取出约3.0 g,放入真空热压烧结炉中煅烧,真空度小于1 Pa,温度430℃,升温速率10℃/min,保温时间10 min,随炉冷却。

上述各组煅烧后的粉末样品,装入内径Φ10 mm的圆柱型石墨模具中,放入真空热压烧结炉中进行热压烧结,真空度小于1 Pa,轴向压力20 MPa,温度530℃,升温速率5℃/min,不保温,随炉冷却。

1.3.3 测试和表征

使用氮氢氧联合测定仪,测量球磨前后粉末的氢含量和氧含量变化。

使用充分煅烧(1500℃,保温4 h,真空度小于1 Pa)的高纯度氧化铟校准XRD的仪器宽化;使用校准后的XRD仪表征粉末的物相;使用BREADTH软件计算其亚晶尺寸和晶格畸变程度。

使用电子探针显微分析仪(EMPA),选择二次电子成像,表征球磨后粉末的表面形貌。

使用分析天平,根据阿基米德法测量真空热压烧结后靶材的密度,并计算其相对密度。

1.4 XRD线形分析

为了分析球磨对粉末晶格畸变能和晶粒尺寸的影响,需要使用XRD线形分析。在实际的XRD测试中,衍射峰的宽度总是不等于0。研究者从衍射物理的角度推导出,实际衍射宽化h(x)与仪器宽化g(x)、镶嵌尺寸D(x)、晶格畸变ε(x)和背景之间存在以下关系[11]:

式中★是卷积符号。

为了得到微观结构参数,必须设法从实际线形h(x)中分离出晶格畸变ε(x)和镶嵌尺寸D(x)。因此必须使用一个没有晶粒尺寸效应和晶格畸变效应的多晶试样进行仪器宽化校正。得到D(x)★ε(x)后,可以使用双Voigt函数法分析[12-13]。上述计算过程可使用Balzar等人[14]开发的BREADTH软件完成。

由于高纯度(99.99%)氧化铟粉末在1500℃下真空煅烧4 h后,可以认为其几乎没有晶粒尺寸效应和晶格畸变效应,因此本文使用其作为标准样品进行仪器宽化校正。图1是使用该样品XRD数据计算的仪器宽化。

图1 XRD衍射仪的仪器加宽曲线Fig.1 Instrument widening curve of XRD diffractometer

2 结果与讨论

2.1 真空煅烧的作用

图2为纯银粉末球磨后(空气气氛,球磨时间2 h,球磨转速100 r/min),直接进行真空热压烧结(升温速率5℃/min)时,在不同温度下靶材的相对密度变化。可见,球磨后直接进行真空热压烧结制备的靶材的相对密度较低(<97%),并且当烧结温度超过450℃时出现相对密度下降的反常现象。

图2 纯银粉球磨-真空热压烧结的温度-相对密度关系Fig.2 Temperature-relative density relationship for vacuum hot-press sintering of pure Ag powder after ball milling

球磨前后的纯银粉末使用氮氢氧联合测定仪分析,氧含量分别为1146.33×10-6和2998.33×10-6,氢含量分别为128.73×10-6和874.53×10-6,可见球磨后氧含量和氢含量明显上升,这说明球磨过程中粉末吸附了氧气或水蒸气。

图3为未球磨纯银粉末和上述球磨后纯银粉末的热重分析曲线。由图3可见球磨后的纯银粉末在温度为425℃~450℃时,重量损失明显高于未球磨纯银粉。这说明球磨后的纯银粉末在425℃~450℃时,银粉末中的氧气、氢气等快速脱出,导致银粉重量明显下降。这一结果表明,球磨后的纯银粉末在烧结温度达到450℃前,烧结致密化正常进行,相对密度不断上升;而烧结温度达到450℃后,粉末中的气体脱出,导致烧结体形成气孔,造成烧结体相对密度异常下降。

图3 纯银粉球磨前后的热重曲线Fig.3 TG curves of pure silver powder before and after milling

因此,球磨后的粉末有必要真空煅烧除去球磨过程的气体,否则热压烧结后靶材的相对密度较低。经验证,在430℃下真空煅烧10 min后,同样工艺烧结的纯银靶材相对密度大幅提升,达到99.636%。

2.2 不同球磨时间的影响

样品组1 (200 r/min不同球磨时间)所得银钯合金粉末的XRD分析结果表明,不同球磨时间的银钯合金粉末保持了纯银原料粉末的物相,没有检测出新的物相。考虑到钯和银的原子半径比为0.951且均为面心立方结构,结合Ag-Pd相图,不同时间球磨后粉末均为置换固溶体。

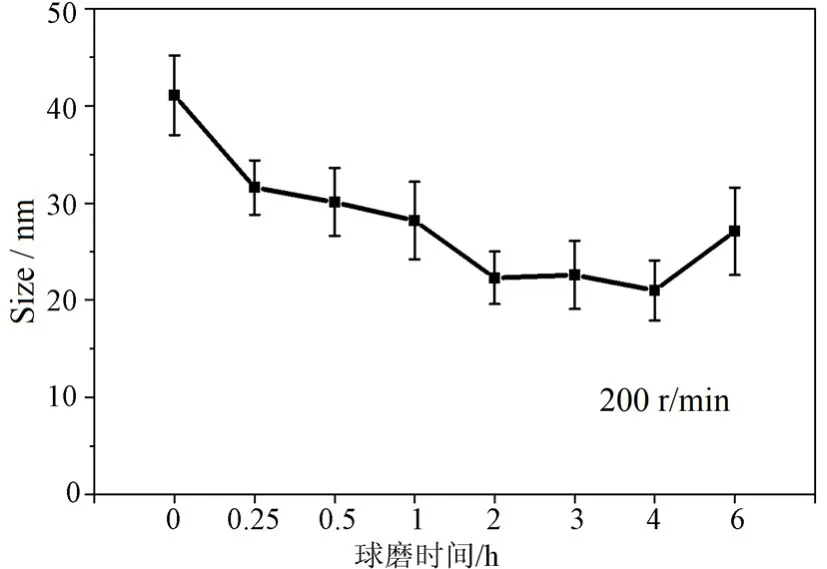

图4为使用BREADTH软件计算得到的样品组1经不同时间球磨得到的银钯合金粉末的平均均方根应变,图5为使用BREADTH软件计算得到的体积加权平均镶嵌尺寸。结果表明,随着球磨时间的提高,平均均方根应变呈逐渐变大趋势,体积加权平均镶嵌尺寸呈逐渐变小趋势并趋于稳定。这说明:延长球磨时间使银钯合金粉末产生更多的晶格畸变,合金粉末将累积更多的晶格畸变能;球磨时间不超过2 h的情况下,延长球磨时间有利于银钯合金粉末的细化,超过2 h后细化效果不明显。

图4 不同球磨时间的银钯合金粉末的平均均方根应变Fig.4 Mean root mean square strain of Ag-Pd alloy powder with different milling time

图5 银钯合金粉末的体积加权平均镶嵌尺寸Fig.5 Volume average mosaic size of Ag-Pd alloy powder

图6为不同球磨时间的银钯合金粉末使用EPMA得到的表面微观形貌图,表1为相应的外观描述。结果表明,随着球磨时间的延长,先是原料粉末中的团聚体被分散开,构成团聚体的颗粒的尺寸也逐渐变小而且更为均匀;球磨时间达到2 h以后,颗粒重新开始团聚并形成尺寸较大的薄片,构成团聚体的颗粒的尺寸不再发生明显变化。这说明2 h是球磨时间的临界点,其两侧的粉末性能变化规律有明显差异。

表1 不同球磨时间的银钯合金粉末的外观Tab.1 Appearance of Ag-Pd alloy powder for different ball milling time

图6 200 r/min不同球磨时间的银钯合金粉末的微观形貌Fig.6 Micro morphology of Ag-Pd alloy powder for different ball milling time at 200 r/min

图7为不同球磨时间的银钯合金粉末(经真空煅烧除氧)真空热压烧结制备的靶材在不同温度下的相对密度对比,表2为根据图7分析得到的350℃相对密度、快速致密化阶段(350℃~475℃)致密化速率和最终相对密度。

表2 银钯合金粉末热压烧结的相对密度和致密化速率Tab.2 Relative density and densification rate of hot pressing sintering of Ag-Pd alloy powde

图7和表2结果表明,当球磨时间从0.25 h增加到6 h,350℃相对密度从80.523%依次增加到83.581%;当球磨时间不超过1 h,粉末中未出现薄片时,350℃~475℃致密化速率较高,达到0.6350~0.6446%/min,而当球磨时间2 h及以上,粉末中薄片比例增多和尺寸增大时,350℃~475℃致密化速率从0.5902%/min依次下降到0.5727%/min;球磨时间2 h时最终相对密度达到最大值99.264%。这说明,350℃以下出现晶格畸变能的释放,球磨时间长更有利于致密化;350℃以上,薄片比例增多和尺寸增大导致空隙增多的影响凸显,球磨时间长(2 h及以上)反而更不利于致密化;上述两种效应共同作用,在球磨时间2 h时取得平衡,具有最大的最终相对密度99.264%。

2.3 不同球磨转速的影响

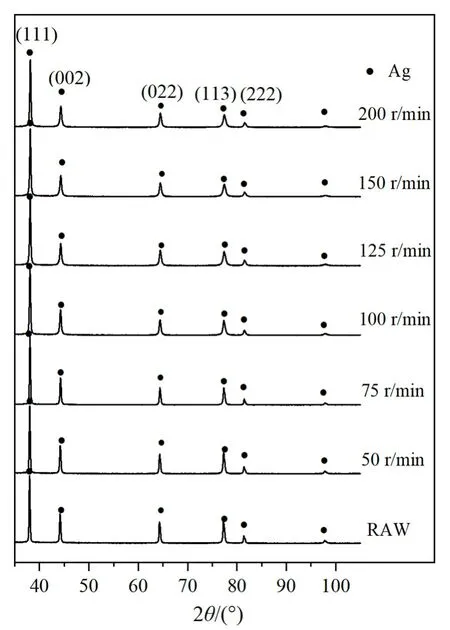

图8为样品组2 (不同转速球磨2 h)的银钯合金粉末的XRD分析结果。结果表明,不同球磨转速的银钯合金粉末保持了纯银原料粉末的物相,没有检测出新的物相,结合Ag-Pd相图可知,不同转速球磨后粉末均为置换固溶体。图9为不同球磨转速的银钯合金粉末和原料银合金粉末的XRD衍射峰位置差异汇总。结果表明,球磨后的银钯合金粉末衍射峰位置2θ增大,增大幅度和球磨转速正相关,这说明球磨后的合金粉末的晶格常数变小,且转速越高晶格常数变小越明显,钯的固溶越充分。

图8 不同球磨转速的银钯合金粉末的XRD图谱Fig.8 XRD patterns of Ag-Pd alloy powder at different milling speeds

图9 不同球磨转速银钯合金粉末的XRD衍射峰位置差异Fig.9 Differences of XRD diffraction peak positions of Ag-Pd alloy powders at different ball milling speeds

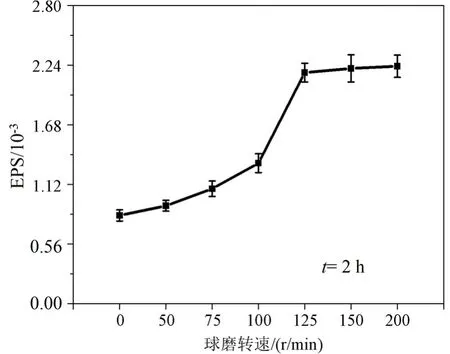

图10为使用BREADTH软件计算得到的不同球磨转速的银钯合金粉末的平均均方根应变,图11为体积加权平均镶嵌尺寸。结果表明,随着球磨转速的提高,平均均方根应变呈逐渐变大趋势并趋于稳定,体积加权平均镶嵌尺寸呈逐渐变小趋势并趋于稳定。这说明提高球磨转速使银钯合金粉末产生更多的晶格畸变,合金粉末将累积更多的晶格畸变能,但超过100 r/min以后效果有限;提高球磨转速有利于银钯合金粉末的细化,但超过100 r/min以后效果有限。

图10 不同球磨转速的银钯合金粉末的平均均方根应变Fig.10 Mean root mean square strain of Ag-Pd alloy powder at different milling speeds

图11 不同球磨转速银钯合金粉末体积加权平均镶嵌尺寸Fig.11 Volume weighted average mosaic size of Ag-Pd alloy powder at different ball milling speeds

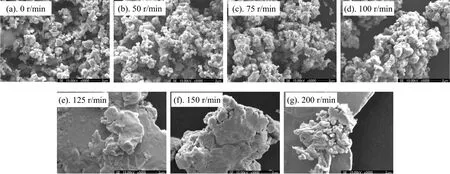

图12为不同球磨转速银钯合金粉末的表面微观形貌图,表3为外观描述。结果表明,随着球磨转速的提升,先是原料粉末中的团聚体被分散开,构成团聚体的颗粒的尺寸也逐渐变小而且更为均匀;球磨转速达到100 r/min以后,颗粒重新开始团聚并形成尺寸较大的薄片,构成团聚体的颗粒的尺寸不再发生明显变化。这说明100 r/min是球磨时间的临界点,其两侧的粉末性能变化规律有明显差异。

表3 不同转速球磨2 h的银钯合金粉末的外观Tab.3 Appearance of Ag-Pd alloy powder at different ball milling speeds for 2 h

图12 不同转速球磨2 h的银钯合金粉末的微观形貌Fig.12 Micro morphology of Ag-Pd alloy powder at different ball milling speeds for 2 h

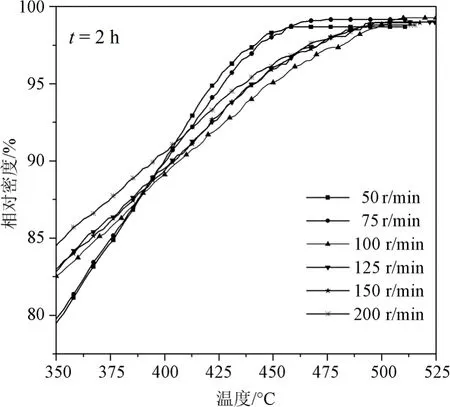

图13为不同球磨转速的银钯合金粉末经真空煅烧除氧真空热压烧结制备的靶材在不同温度下的相对密度对比,表4为根据图13拟合分析得到的350℃相对密度、快速致密化阶段(350℃~475℃)致密化速率和最终相对密度。结果表明,当球磨转速从50 r/min增加到200 r/min,350℃相对密度从79.727%依次增加到84.712%;当球磨转速不超过75 r/min,粉末中未出现薄片时,350℃~475℃致密化速率较高,达到0.7581~0.7666%/min,而当球磨转速100 r/min及以上,粉末中薄片比例增多和尺寸增大时,350℃~475℃致密化速率从0.5902%/min依次下降到0.5261%/min;球磨转速100 r/min时最终相对密度达到最大值99.264%。这说明:350℃以下出现晶格畸变能的释放,球磨转速高更有利于致密化;350℃以上,薄片比例增多和尺寸增大导致空隙增多的影响凸显,球磨转速高(100 r/min及以上)反而更不利于致密化;上述两种效应共同作用,在球磨转速100 r/min时取得平衡,具有最大的最终相对密度99.264%。

图13 不同球磨转速的银钯合金粉末热压烧结的温度-相对密度关系Fig.13 Temperature relative density relationship of hot pressing sintering of Ag-Pd alloy powder at different milling speeds

表4 不同球磨转速的银钯合金粉末热压烧结的相对密度和致密化速率Tab.4 Relative density and densification rate of hot pressing sintering of Ag-Pd alloy powder at different milling speeds

3 结论

1) 高纯度银粉和钯粉经过行星球磨混合后形成的银钯合金粉末为置换固溶体。球磨后的合金粉末氧含量显著提高,导致用其制备的靶材相对密度较低,需要在烧结前真空煅烧(430℃,10 min,1 Pa)除氧。

2) 球磨时间延长或转速提高,使银钯合金粉末累积更多的晶格畸变能,提高了烧结温度较低(350℃)时的相对密度;另一方面,球磨时间延长或转速提高,使粉末发生团聚体减少和颗粒细化,但达到2 h或100 r/min后开始形成尺寸较大的薄片,不利于致密化。最佳球磨时间和转速分别为2 h和100 r/min,此时最终相对密度最高,为99.264%。