选煤厂振动筛的动态仿真分析

2023-01-26高伟

高 伟

(华阳新材料科技集团有限公司二矿选煤厂,山西 阳泉 045000)

引言

选煤厂为对原煤进行洗选的场所,随着综采工作面生产能力的增加,对选煤厂的生产能力也提出更高的要求。当前,在选煤工艺不断简化的前提下,振动筛由于其高可靠性、稳定性和大处理能力的特点被选煤厂广泛应用[1]。随着选煤厂处理能力的增加,对振动筛的处理能力也提出了更高的要求,从而导致其在实际生产中出现筛体变形严重、焊缝开裂以及侧板断裂等故障。因此,开展对振动筛的动态仿真研究,并对不合理的结构进行改进设计对于保证振动筛的性能和选煤厂的生产能力与最终产品的质量具有重要意义。

1 振动筛模型的建立

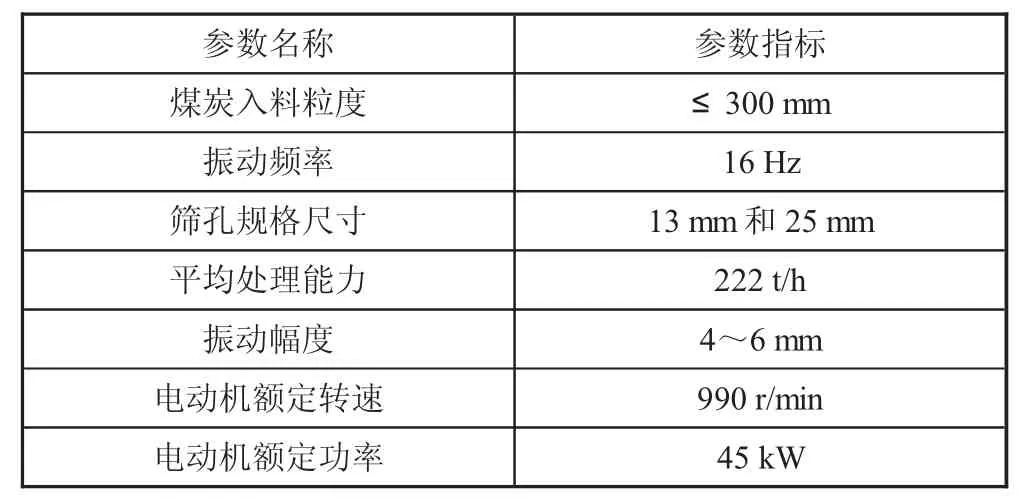

本文所研究振动筛的型号为BRU-1-360/610-2ZHE80L,该型振动筛的主要特征参数如表1 所示。

表1 BRU-1-360/610-2ZHE80L 振动筛关键特征参数

与其他振动筛类似,BRU-1-360/610-2ZHE80L振动筛主要结构包括筛箱、筛板、筛面、激振器、传动装置、支承装置等。为兼顾振动筛动态仿真结果的准确性和计算速度,在实际建模过程中需要作出如下假设:

1)将振动筛的横梁、挡板、侧板、弹簧座耳等零部件均认为刚性元件,即不对上述零部件的变形进行考虑;

2)默认为振动筛筛箱为一体化成型的结果,即忽略筛箱的焊缝等;

3)鉴于振动筛筛箱的刚度远小于激振器的刚度,因此在此次动态仿真过程中仅对筛箱的强度和刚度进行分析,默认激振器不存在变形;

4)在实际构造中,虽然下横梁和下纵梁是通过铆钉进行连接的,但是鉴于铆钉的数量较多,因此将下纵梁和下横梁之间的连接视为刚性连接;

5)鉴于振动筛整体的结构为左右对称的形式,因此在实际动态仿真分析中可仅对其中一般的结构进行分析,从而极大地减少了计算时间和计算量[2]。

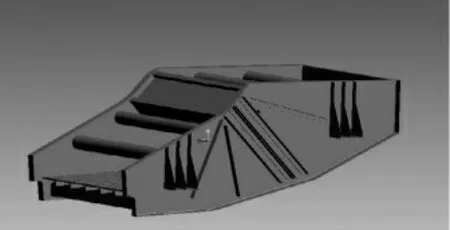

基于PRO/E 三维建模软件分别根据表1 中的具体参数和建模的简化原则对后挡板、侧板、出料口、加强筋、支撑梁、横梁等结构进行建模[3],而后根据各个零部件之间的相互约束关系进行虚拟装配,最终得到如图1 所示的振动筛三维模型。

图1 振动筛三维结构模型

2 振动筛的动力学仿真分析

基于图1 中所建立的振动筛三维结构模型,本节重点对其动力学进行仿真分析。首先,根据振动筛各个零部件的约束关系施加对应的约束,将三维模型导入ADAMS 动力学仿真软件中,并根据实际生产工况施加相应的载荷后,在ADAMS 软件中完成网格划分操作[4]。

本次针对振动筛动力学仿真设定的仿真时间为3 s,重点对振动筛在实际工况条件下筛箱在各个方向的位移变化规律、运动轨迹以及速度等参数性能进行仿真分析。振动筛筛箱在各个方向位移的变化仿真结果阐述如下:振动筛筛箱在实际工况条件下在各个方向位移变化仿真结果如下页图2 所示。

图2 筛箱在各个方向位移变化规律

由图2 可知,在整体上分析筛箱在三个方向的位移变化规律一致;其中,在0.5 s 内筛箱的振动快速减小,其主要表现为瞬态形式的振动;在0.5 s 以后筛箱在各个方向的位移变化呈现有规律的受迫振动,在X方向和Y 方向的振动幅度为2.8 mm,而在Z 方向的振动幅度可忽略不计。因此,振动筛在实际工况条件下的合振幅为3.90 mm,且运动方向为振动筛45°方向上的振动。

上述仿真结论与理论计算公式相吻合,说明所建立三维模型的正确性,即可应用于后续对振动筛的有限元仿真分析。

3 振动筛有限元仿真分析

本文将在“1”中所搭建三维模型,对振动筛筛箱的模态进行分析,并基于模态仿真结果对筛箱的结构进行改进设计。

3.1 振动筛筛箱的模态分析

将“1”中所建立的三维模型导入ANSYS 有限元分析软件中,建立振动筛筛箱的有限元模态分析模型。结合筛箱所选型材料的弹性模量(2.5×1011N/m2)、泊松比(0.26)以及密度(7.85×103kg/m3)等参数对有限元模型进行设置。

根据激振器对筛箱的驱动作用,根据激振器传递至筛箱的能量,在仿真模型中对筛箱施加水平方向的力为844 609 N,施加的垂直方向的力为844 609 N[5]。在完成上述所有参数和载荷设置后,对振动筛筛箱的有限元仿真模型进行相应网格划分,具体总共划分网格的节点数量为60 227 个,划分网格单元的数量为60 529 个。

针对筛箱仿真模型均设置完毕后开展模态仿真分析,并得出筛箱的16 阶固有频率值,仿真结果如表2 所示。

表2 筛箱16 阶固有频率值

参考上页表1 可知,振动筛的振动频率为16 Hz。根据振动筛设计手册可知,为避免振动筛的共振,要求振动筛的工作频率与其固有频率之间的差值控制在振动频率的10%以上。因此,振动筛固有频率在14.4 Hz 和17.6 Hz 是不可取的。而通过模态仿真分析得知,振动筛在8 阶、9 阶和10 阶对应的固有频率正好在其10%的范围之内。

综上,需对该振动筛的结构进行改进,确保其固有频率避开[14.4 Hz,17.6 Hz]的区间之内。

3.2 振动筛筛箱的结构改进

通过进一步分析可知,导致振动筛筛箱的固有频率与其振动频率相接近的主要原因为筛箱在纵向方向的刚度较弱。

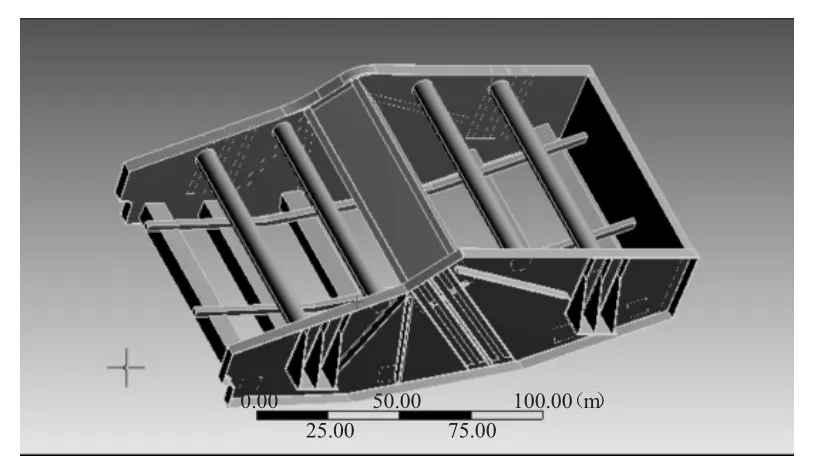

因此,本文研究中为提高筛箱在纵向方向的刚度,在其底部增加两条纵向加强梁,改进后筛箱的有限元模型如下页图3 所示。

图3 改进后振动筛筛箱的有限元模型

基于图3 所示的模型对振动筛进行模态分析,得出振动筛筛箱在7 阶的固有频率为13.64 Hz,在8 阶的固有频率为18.55 Hz,在9 阶的固有频率为25.24 Hz,在10 阶的固有频率为27.09 Hz,上述固有频率均不在[14.4 Hz,17.6 Hz]的区间内,避开了振动频率,说明本次改造非常有效。

4 结语

振动筛为选煤厂对原煤进行分选处理的关键设备,在当前选煤厂分选能力大幅提升的背景下,振动筛的生产任务也非常繁重,导致严重的筛体变形、焊缝开裂等故障。本文通过对振动筛筛箱模态分析发现:筛箱在8 阶、9 阶以及10 阶的固有频率位于[14.4 Hz,17.6 Hz]的区间内,极易导致振动筛共振,从而影响生产安全性和设备使用寿命。为此,对振动筛筛箱在振动方向上增加加强筋,达到提升其纵向方向刚度的目的,有效解决了固有频率与振动频率相近的问题。