水泥厂破碎机疲劳分析及结构优化

2023-01-26李耀华

李耀华

(晋能控股煤业有限公司水泥厂,山西 大同 037003)

引言

破碎机为矿山、电力、冶金等行业使用的机械设备,其在实际应用中发挥着重要意义。在最初期,我国破碎机主要是参照国外先进破碎机仿造所得,由于关键技术、材料以及制造工序等不掌握,导致所制造的破碎机虽然能够勉强适应实际生产的需求,但是其与国外破碎机相比仍然存在一定的差距,具体在实际生产中表现为生产效率不高、振动严重、破碎效率低以及噪声大等问题[1]。导致上述问题的主要原因为破碎机关键零部件发生共振或者强度不满足要求。因此本文重点对水泥厂破碎机关键零部件进行研究,并针对其强度不足的问题提出优化措施。

1 破碎机基本结构概述

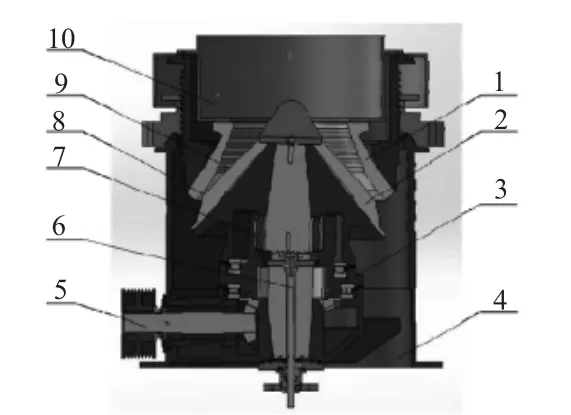

本文所研究具体破碎机的类型为液压圆锥破碎机,该型破碎机除了应用水泥行业外,还在矿山、冶金等领域也被广泛应用。液压圆锥破碎机的基本结构如图1 所示。

图1 液压圆锥破碎机基本结构

如图1 所示,待破碎的物料通过进料口进入破碎区域,并最终进入破碎腔内;在偏心套、定锥装配体、动锥装配体的作用下对物料进行挤压,从而实现了对物料的破碎。经破碎后的物料通过排料口排出。该型破碎机的核心为液压系统,其发挥控制和保护功能。在实际生产中,当破碎机发生特别大振动和噪声时,需立即停机对设备进行检修[2]。液压圆锥破碎机相较于其他类型破碎机的主要优势如下:

1)液压圆锥破碎机主轴采用上轴和下轴两段的结构设计,该种设计方式在很大程度上提高了主轴的刚度,而且还使破碎机的整体结构得到了简化。

2)将传统破碎机的滑动式轴承替换为圆柱滚子轴承,该型轴承不仅成本低、强度高、工作效率高,而且还具有优越的散热功能;同时,采用非接触式的密封结构可对液压系统的纯净性进行保证。

3)该型破碎机设计的T 型轴可有效解决传统破碎机的飞车问题。

2 定锥衬板的模态分析

定锥衬板是液压圆锥破碎机的关键部件,通过实践表明,当定锥衬板振动严重时会导致破碎机整机出现更为严重的振动情况,从而发出很大的噪声。因此,本节将通过对当前结构形式的定锥衬板进行模态分析,得出该结构件的固有频率[3]。

2.1 模态分析模型的构建及设置

根据本文所研究液压圆锥破碎机中定锥衬板的结构参数基于UG 建立三维模型,并将三维模型导入ANSYS 有限元分析软件中完成接触定义、特征网格划分、添加约束并施加载荷。基于ANSYS 所构建的仿真模型如图2 所示。

图2 仿真模型

液压圆锥在实际工作中定锥衬板在表面上未发生移动,因此,仅在如图2 所示的模型中添加Fix support 约束。结合液压圆锥破碎机的工作参数,设定与定锥衬板相配合的动锥衬板的转速为330 r/min,破碎机整机的运行频率为5.5 Hz。

2.2 定锥衬板模态仿真结果分析

本次仿真仅对定锥衬板前六阶的模态进行分析。本文仅对每阶模态分析的结构进行分析。经分析,所得定锥衬板模态仿真分析结果如下:

1)定锥衬板在第一阶的固有频率为391.36 Hz,此时定锥衬板沿着Z 轴呈现内外翻转的运动状态,且对应的最大变形量为1.59 mm。

2)定锥衬板在第二阶的固有频率为391.51 Hz,此时定锥衬板沿着X 轴呈现内外翻转的运动状态,且对应的最大变形量为1.591 2 mm。

3)定锥衬板在第三阶的固有频率为409.021 Hz,此时定锥衬板沿着X 轴发生变形,且对应的最大变形量为1.449 5 mm。

4)定锥衬板在第四阶的固有频率为490.11 Hz,此时定锥衬板沿着Z 轴发生变形,且对应的最大变形量为1.422 7 mm。

5)定锥衬板在第五阶的固有频率为498.21 Hz,此时定锥衬板沿着X 轴、Z 轴呈现内外翻转的运动状态,且对应的最大变形量为1.696 6 mm。

6)定锥衬板在第六阶的固有频率为498.3 Hz,此时定锥衬板沿着X 轴、Z 轴呈现内外翻转的运动状态,且对应的最大变形量为1.694 9 mm。

综上,定锥衬板在六阶的模态分析中得其固有频率与破碎机整机的运行频率相差较大,即不存在由定锥衬板振动而导致共振现象的发生且也不存在共振变形的问题[4]。由此说明破碎机可正常运行。

3 定锥衬板疲劳分析及结构优化

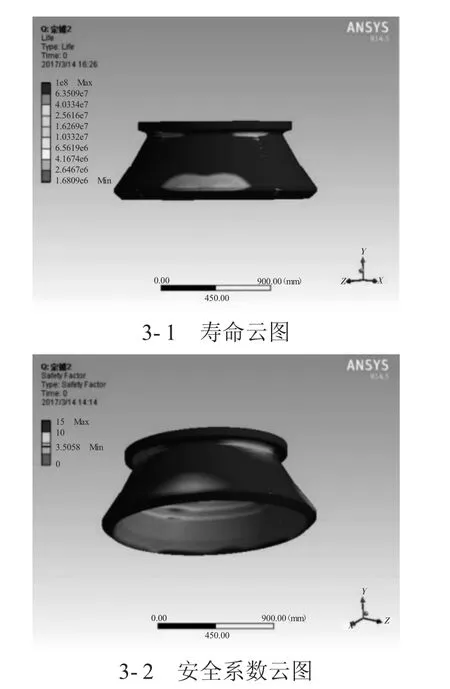

基于上述所构建的有限元仿真模型,对定锥衬板的疲劳寿命进行仿真分析,并具体得出定锥衬板的寿命云图和安全系数云图。根据仿真结果针对性地对定锥衬板进行强化分析。

3.1 定锥衬板疲劳分析结果

根据所构建的有限元仿真模型,得出的寿命云图和安全系数云图仿真结果,如图3 所示。

如图3-1 所示,定锥衬板最薄弱的位置位于破碎区域的下部分,且对应的寿命为1 680 900 转;该位置在动载荷冲击的作用下容易发生磨损和损坏的情况。如图3-2 所示,定锥衬板发生疲劳失效的主要位置位于破碎区域的内壁且位于破碎区域上部分的拐角位置,在此处存在应力集中的现象[5]。总的来讲,定锥衬板的安全系数最小为3.5,在正常工作状态下该定锥衬板可以满足实际生产要求。

图3 定锥衬板疲劳仿真结果

但是,由于定锥衬板在实际应用中存在应力集中的区域,该区域始终为破碎机安全、稳定运行的隐患。

3.2 定锥衬板的结构优化

为解决定锥衬板应力集中的问题,简单地更换定锥衬板的材料不仅改造成本高而且工期较长。因此,结合上述仿真结果在定锥衬板新增6 个加强筋保证整体安全性。对改造后定锥衬板的应力云图仿真结果如图4 所示。

图4 改造后定锥衬板的应力云图

如图4 所示,对原定锥衬板增加6 个加强筋后,定锥衬板并未出现应力集中的现象,也消除了定锥衬板运行的安全隐患。

4 结语

破碎机为水泥、矿山、冶金行业中应用广泛的设备,其在很大程度上提升了现场的生产效率。但是,我国破碎机在实际应用中出现噪声大、振动严重以及关键零部件强度不够的问题。为此,本文重点对圆锥液压破碎机的定锥衬板进行模态和疲劳分析,并得出如下结论:

1)定锥衬板在六阶的模态分析中得其固有频率与破碎机整机的运行频率相差较大,说明该型破碎机在实际工作不会出现严重的振动情况,从而振动产生的噪声也小。

2)虽然定锥衬板的安全系数和寿命系数均满足实际应用要求,但是存在应力集中的现象,存在一定的安全隐患。对定锥衬板加装6 个加强筋后明显消除了应力集中现象。