自动分拣机械设备软硬件设计要点探究★

2023-01-26徐留明

徐留明

(钟山职业技术学院,江苏 南京 210049)

引言

传统的手工分拣模式不仅效率低,而且误差率居高不下,造成了大量的资源浪费。为了有效解决这一问题,相关工作人员尝试利用自动化分拣系统代替传统人工分拣工作模式,实现货物分拣的自动化升级,达到提升货物分拣效率以及分拣准确率的目的。

1 自动分拣设备硬件设计要点

1.1 自动分拣装置结构

自动分拣装置主要由环形皮带机、分拣小车、前端扫描模块、外部动力模块以及分拣口识别模块等组成。环形皮带机的主要作用是运送分拣小车,其内部构造较为简单,主要由变频调速装置以及电机等组成;分拣小车是自动分拣设备的核心部件,小车底部安装软橡胶,增大小车与环形皮带机之间的摩擦力,避免在惯性的作用下,小车的位置发生位移,造成撞车、翻车等问题[1]。此外,分拣小车内安装有回位弹簧以及分拣车门,随着小车的移动,其内部安装的拨杆与推出气缸碰触,通过齿轮转动机构打开小车的分拣车门,当小车离开,推出气缸与拨杆分离,利用回位弹簧将小车车门关闭;前端扫描模块。主要由感光元件以及工业相机组成,当检测装置扫描到有物体靠近,自动输出控制信号;分拣口识别模块中自动分拣装置的每一个分拣口都配有该装置,当小车触发了传感器,该程序会自动进行逻辑判断,确定是否推出拨杆。

1.2 电机装置

本次设计中,拟定单个快递物流的最大质量不超过5 kg,分拣小车与圆形皮带之间的摩擦力不大,无需特别设计,因此选择成本较低的T2.0 mmPVC 皮带。在选择电机类型的时候,要将皮带转速控制在0.5~1.5 m/s 这一范围内,进而得出下列公式:

式中:F 为分拣小车与PVC 皮带的摩擦力;μ 为摩擦因数,取0.5;m总为分拣小车与快递总质量;g 为重力加速度,取9.8 m/s2;P 为电机设备的输出功率;v 为PVC 皮带的移动速度。本次研究中,假定分拣小车分拣快递物品的最大质量为5 kg,且本次设计对于皮带摩擦力没有特殊要求,因此选择T2.0 mm PVC 皮带。自动分拣小车与快递物品总质量不高于10 kg,且环形皮带上共设计6 辆自动分拣小车,工作人员将皮带传动速度控制在0.5~1.5 m/s 之间,则电机最小功率为P=0.5×6×10×9.8×0.5=147 W,最大功率为P=0.5×6×10×9.8×1.5=441 W。得出电机最小与最大输出功率之后,设计人员根据《YB2 电机减速机说明书》选择额定功率为0.75 kW 的YB2-801 型电机。

1.3 分拣小车

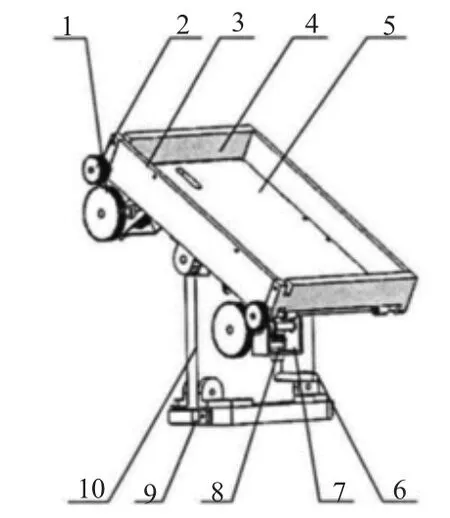

分拣小车作为自动分拣设备的核心零件,其设计的合理性直接决定着自动分拣设备工作效率。因此在设计过程中,不仅要确保货物分拣动作及时、顺畅,还要保证分拣小车在运行过程中始终处于平稳运行状态,如图1 所示[2]。

图1 分拣小车结构

1.3.1 计算齿轮转矩

当分拣小车的拨杆与推出机构触碰,拨杆转动使得分拣小车打开分拣门,由于部分货物体型较大,存在货物卡在分拣门处的情况,因此需要对分拣小车安装的齿轮转矩进行计算,对于分拣门开启动作复位弹簧最大延伸量进行约束[3]。本次设计中拟定货物质量不超过5 kg,因此分拣门所能受到的最大冲击力为100 N,齿轮的转速为15 r/min,而滚动轴承的传动效率ηⅠ为0.985,圆锥齿轮滚动效率ηⅡ为0.95,圆柱齿轮滚动效率ηⅢ为0.96,根据公式:

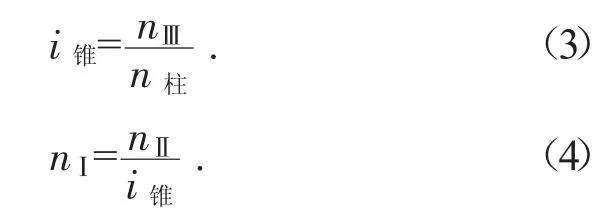

式中:nⅠ为滚动轴承传动转速;nⅡ为圆锥齿轮滚动转速;nⅢ为圆柱齿轮滚动转速;n柱为套筒转速;i锥为传动比。

经过计算可以得出直齿圆柱齿轮转动的力矩为TⅢ出=3.9 N/m,则,代入相应的数据,可以得出PⅢ出=0.006 2 kW。

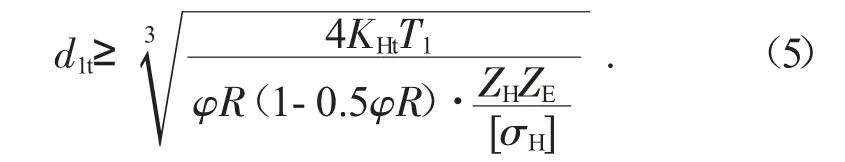

本次设计中采用的齿轮是标准直齿锥齿传动,齿轮的精度达到了Ⅶ级,压力角度为20°,为了确保齿轮工作的稳定性,选择40Cr 的齿轮,其表面硬度(HBS)为280,小齿轮齿数为z1=21、z2=21,u=1,根据小齿轮分度圆直径公式:

接触疲劳应力计算公式:

式中:d1t为小齿轮分度圆直径;KHt为载荷系数;σH为基础疲劳应力数值;T1为标准直齿锥齿传动单位时间;φ 为齿宽系数;R 为半径;ZH、ZE分别为齿轮表面精度及齿轮齿数;σHlim为基础疲劳应力极限值;s 为应力单位面积。标准数值参照《机械设计手册齿轮传动设计》对应参数表。

依照齿轮接触疲劳强度的设计原则,得到如下数据:z1=82,Z2=44,m=0.6,压力角α=20°。基于此,分拣小车的小齿轮选择40Cr 材质,大齿轮选择45 钢材质,大小齿轮均按照Ⅶ级精度设计。

1.3.2 有限元分析

实际工作中,分拣小车与外部气缸之间的动作为相对运动,因此二者在接触过程中必然会产生冲击。针对这一情况需要建立有限元模型,分析冲击力对于分拣小车以及外部气缸所造成的影响。本次设计中运用ANAYS 软件对冲击行为进行动力学分析,在利用软件建立三维模型之后,将推杆的材料设定为45 钢,拨杆材料为不锈钢,将网格总数设定为85 556,并对相关参数进行修改,结束时间调整为0.15 s,并对气缸进行限速设计[4]。将分拣小车的速度限定为1 m/s,然后在solution 中输入等效应力以及等效应变,分析得到等效应变云图以及等效应力云图,由此得到了分拣小车有限元数据,分拣小车与外部气缸冲击时的等效应变为0.32,等效应力为74.202 MPa,此时推杆的屈服强度数值为356 MPa,拨杆的屈服强度为206 MPa,实验得出的数据小于真实环境中分拣小车拨杆以及气缸推杆的屈服强度,因此本次设计中分拣小车的强度符合安全标准。

2 自动分拣设备软件设计要点

2.1 编写PLC 程序

在正式开始编写PLC 程序之前,相关设计人员要明确分拣控制系统功能要求,每个分拣口安装的光电感应装置被触发之后,都要准确判断该装置被触发的次数,电磁阀装置通电1 s,气缸活塞的推杆就推出1 s,1 s 钟之后电磁阀装置断电,气缸活塞的推杆恢复原位。

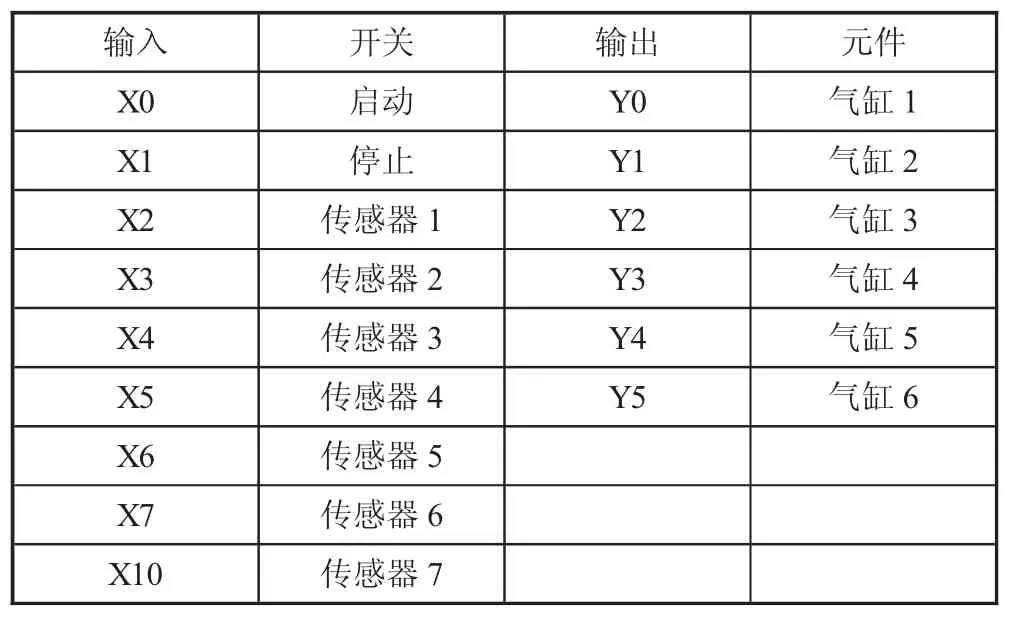

分拣装置通电之后要保证从D1 口至D7 口,安装的数据寄存器处于复位状态。每当有货物经过光电感应装置,数据寄存器的数值加1,此时光电开关处于启动状态,通过串口所读取的PLC 对应寄存器数值若符合计数原理,要保持工作状态[5]。电磁阀装置通电带动推杆移动,货物经过后断电复位,在系统中设计的PLC 程序I/O 地址分配如表1 所示。

表1 I/O 地址分配

2.2 PLC 通信

所谓的PLC 通信,实际上是指PLC 与PC 之间,以及PLC 与PLC 之间进行的数据传输,这种对于PLC 系统的规模化监控,通过对PLC 数据的读取与改写,实现对于自动分拣系统的灵活控制。

目前,PLC 通信接口主要分为以太网、RS232、RS485 三种,本次设计中采用RS232 作为PLC 通信接口,使用转换头将PLC 通信接口与触摸屏串口相连,运用SerialPort 或者.NET 技术,基于相关通信协议,可以使用很短的代码,实现通信功能。如果PLC通信内容较多,需要对大量的系统代码进行转换以及校验,则要使用MX Component 软件,提升通信数据转换及校验效率。在本次设计,设计人员通过对PLC 梯形图的分析发现。该系统中的PLC 通信端口,其作用仅在于控制M0 开关,因此选择简单的通信模式。

2.3 分拣界面

在系统中的分拣UI 界面,主要由三部分构成,分别为创建模板、自动匹配、停止匹配。这其中创建模板界面,支持人工抓取快递单中任何一个区域进行建模,方便根据实际需求对模板进行修改。自动匹配界面即整个分拣系统的运行,停止匹配界面代表整个程序终止。与其组合设计的是由工业相机所组成的识别界面,借助工业相机能够对快递单号的二维码以及条形码进行识别,快速得出货物的收货地址信息,并根据货物的收货地址信息将货物投放到指定分拣门,完成货物的分拣工作。

3 视觉方案设计

3.1 设计工业相机参数

为了提升自动分拣系统的运行效率,需要对该系统视觉方案进行优化设计,确保工业相机能够快速捕捉并正确分析货物数据。

与本设计中,环形运输装置的运行速度较快,因此设计人员将工业相机的初始曝光时间调整为150 ms,而在实验过程中发现由于曝光时间设定过长,使工业相机的拍照速度变慢,拍摄的相片存在拖影现象,图像识别软件无法对带有拖影的图像进行有效的信息抓取。针对这一问题,设计人员重新调整工业相机曝光时间,将该数据调整为10 ms,同时将工业相机的光圈调至最大,提升图像的清晰度[6]。

3.2 基于一维码设计视觉方案

物流信息单上不仅包括用中文书写的收货地址,还配有一维码以及三段码,物流人员通过使用专业的扫码枪提取一维码信息,现将该货物的一维码信息实时传送至物流管理系统中,方便买家与卖家实时追踪物流信息。

而三段码由三组数字构成,中间使用破折号连接,其中第一段数字的含义是分拨中心的代码,第二段数字代表的是小区营业点代码,第三段数字代表快递员信息,由于很多货物的收货地址较为复杂,定位与识别难度较大,因此设计人员尝试利用视觉系统对货物的分拣地址进行快速的识别,本次设计中涉及的货物均属于同一个分拨中心,因此第一段代码数值相同。

3.3 图像采集与预处理

自动分拣系统中,工业照相机与光电传感装置相连,当光电传感装置检测到有货物接近,工业相机会自动拍摄图像,利用相机内部搭载的单片机,将原始的RGB 三通道图像转变为单通道灰度图像,同时将该图像显示在HALCON 窗口中。

图像采集完成之后,就要对得到的单通道灰度图像进行线性灰度转变,通过这种方式提升图像像素点的对比度。针对经过线性灰度转变的图像使用mean_image 函数进行计算,通过事先设定好高度以及宽度数值的滤波器掩模,针对掩模设定一个元素点,将其作为锚点,以该锚点为中心确定矩阵的面积以及边缘[7]。识别过程中,按照从左至右,从上到下的顺序让掩模在图像上移动,对掩模所覆盖的像素进行卷积,卷积的结果就是锚点所覆盖的图像的像素值,其中图像的灰度值会在图像的边缘反应。

如果一维码识别成功,则图像会出现在一维码区域,利用HALCON 接口,可以对该区域内的像素面积以及坐标进行计算,并对DecodeDataStrings 进行赋值,如果赋值后该数据不为空,则表示该二维码已经被成功识别,进入下一个工序,如果赋值为空,则代表识别失败。

3.4 定位

一维码被成功识别之后,利用Area_center 函数,计算出条形码像素面积以及中心点的坐标。通过Orientation_region 函数,计算Phi 的数值,该数值代表识别区域的角度,利用Rio 模块选取三段码所在的图像区域,并计算三段码的面积以及中心点坐标。计算完成之后,就可以对函数信息进行仿射变换[8]。

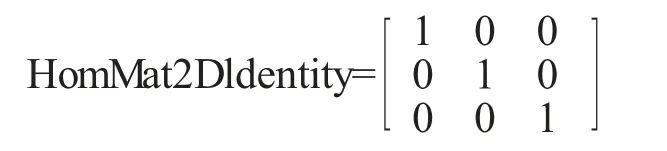

1)单位矩阵。使用hom_mat2d_identity 生成单位矩阵。

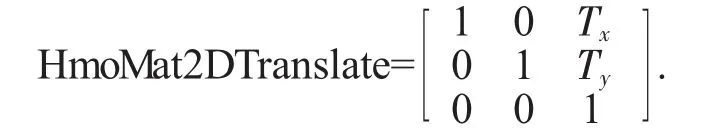

2)平移矩阵。得到单位矩阵之后,运用hom_mat2d_translate 函数,推导平移矩阵。其中,Tx为行偏移量;Ty为列偏移量。

在得到上述信息之后,开始对像素进行仿射变换。HALCON 系统中存在两种坐标系,分别为像素坐标系以及图像坐标系,前者的坐标原点为图像左上角的第一个像素点左上角,而后者在图像左上角第一个像素点的中心,通过仿射变化,将标准坐标系转变为图像坐标系。通过这种方式,令仿射反变换像素与仿射图像的大小以及变换轮廓兼容,运用affine_trans_pixel函数进行仿射变换。

由此可以看出,通过确定一维码的中心位置,快速定位三段码中心,每一张快递单票据上一维码与三段码的位置固定。因此在得到一维码中心点坐标的情况下,可以快速得到三段码中心坐标,对于之后扫描到的所有一维码信息,可以将其看作是对原始图像一维码坐标的横向、纵向平移。再利用Rio 模块,计算三段码最小外接矩形边长数据,使用gen_rectangle2 函数,输出矩形,并利用Col 以及Row 定位三段码的中心坐标,得出三段码最小外接面积。

4 结语

自动分拣设备的研发与普及,是推动物流行业发展的重要推动力,利用自动分拣设备代替传统人工分拣方式,能够有效避免人工分拣过程中出现的误差,同时还可以节省大量人力成本。因此,如何设计自动分拣设备,就成为了物流行业从业人员重点关注的问题。设计人员一方面需要在硬件层面对自动分拣小车进行优化,并选择合适的电机设备,并基于一维码设计图像识别系统,确保工业相机能够快速捕捉到物流单上的一维码以及三段码信息。同时,设计人员还需要在软件层面设计PLC 系统,确保分拣装置能够自动运行,借助这种方式提升货物分拣效率。