基于UG 运动仿真的注塑机双曲肘合模装置设计

2023-01-26刘华华

许 颖,刘华华,雷 波

(湖北三峡职业技术学院,湖北 宜昌 443003)

引言

注塑机合模装置主要有机械式合模装置、液压式合模装置和液压-机械式合模装置三种基本形式[1]。机械式合模装置除了小型电动注塑机采用的电动机械式合模装置外,基本不再运用;液压式合模装置结构简单,但其液压系统的设计和对液压元件的要求比较高;液压-机械式合模装置中比较有代表性的是液压肘杆式合模装置,此类合模装置有增力作用,能够实现高速,但结构设计和制造精度要求较高。在中小型注塑机中,液压肘杆式合模装置运用会多一些,而大中型注塑机则相反,采用较多的是液压式合模装置。

1 液压肘杆式合模装置简介

液压肘杆式合模装置可以分为单曲肘合模装置和双曲肘合模装置。

单曲肘合模装置的油缸用铰链与机架连接,开合模过程中,油缸可以摆动。这种合模装置的油缸小,装在机身内部,减小机身长度,但也存在受力不均的现象,所以只适用于模板面积较小的小型注塑机[2]。

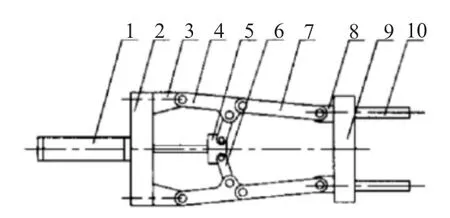

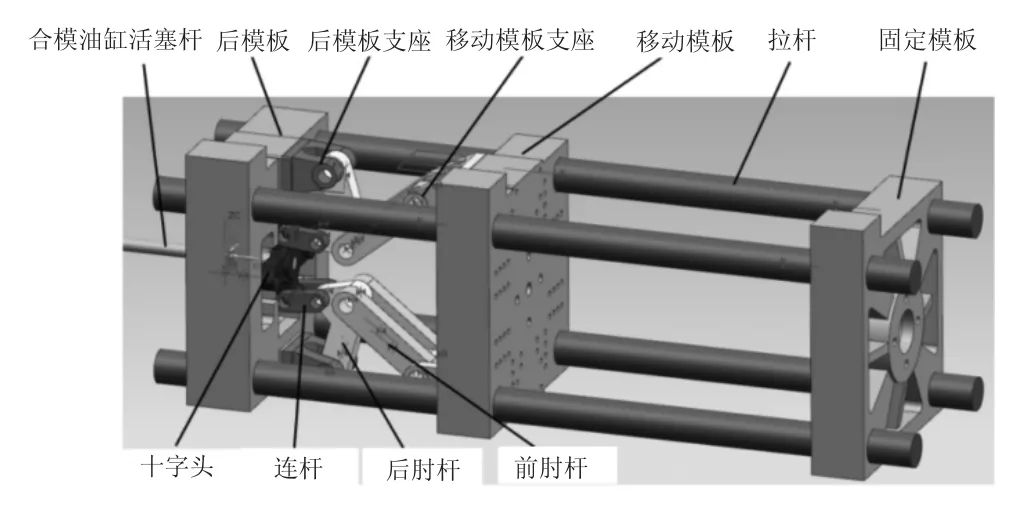

双曲肘合模装置在中、小型注塑机中都有采用,此类合模装置可以适应较大模板面积,并且具有增力作用和自锁作用。双曲肘合模装置按组成曲肘的铰链数可分为四孔型和五孔型,如按曲肘排列位置又分为斜排列和直排列,由于五孔斜排式的双曲肘机构形式具有较紧凑的结构,所以目前运用最多的是此类型,如图1 所示。该论文中主要运用传统的设计方法对五孔斜排列双曲肘合模装置进行初步设计计算,根据计算结果设置初始值,然后运用UG 软件对该合模装置进行三维实体建模、装配及运动仿真,并进行综合分析。

图1 五孔斜排列双曲肘合模装置

2 运用UG 软件设计五孔斜排列双曲肘合模装置

在以往对五孔斜排列双曲肘合模装置的设计中,传统的设计方法运用的较多,如图解法、经验类比法等,但由于计算量非常大,所以设计周期较长,且难以满足精度要求[3]。

对于双曲肘合模装置的仿真分析,曾借助过许多不同的软件,大部分都是对合模装置的参数进行优化。在此针对移模行程为350 mm、拉杆间距455 mm的中小型注塑机,主要采用传统方式与UG 软件仿真相结合的方法,对五孔斜排列双曲肘合模装置进行设计。

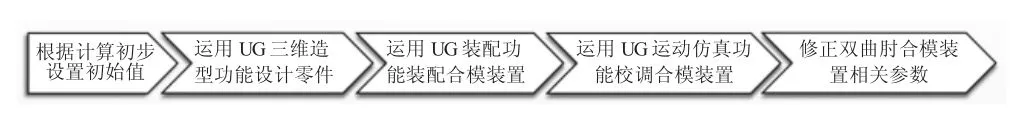

如图2 所示,首先根据相关的标准和经验值,对双曲肘合模装置进行设计计算,并对装置中各肘杆长、肘杆之间的夹角等参数设置初始值;然后运用UG三维造型功能,依据已设定的初始值进行零件的三维建模,主要包括三板(即固定模板、移动模板和后模板)、肘杆等;再运用UG 装配功能装配合模装置,主要通过各个零件的位置状态分析各零部件之间是否有相互干涉,如果存在相互干涉,则需要修改相关零件的尺寸或结构;当装配完成后,运用UG 运动仿真功能校调合模装置,对合模的全过程实行动态调整,如果出现运动过程中零部件之间的碰撞现象,则需要对装配数据进行修改;最后针对装配和运动仿真的结果,修正双曲肘合模装置最初设置的初始参数,使零件的结构和尺寸设计更加合理。

图2 运用UG 软件设计五孔斜排列双曲肘合模装置过程

2.1 设置初始值

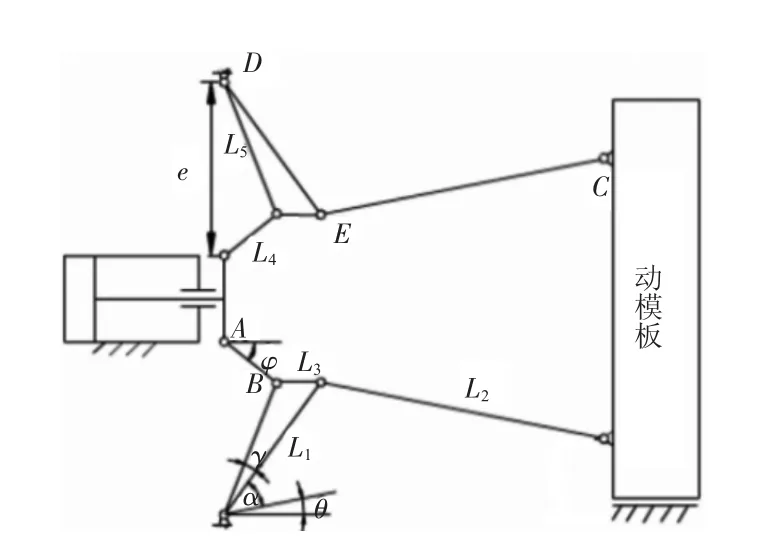

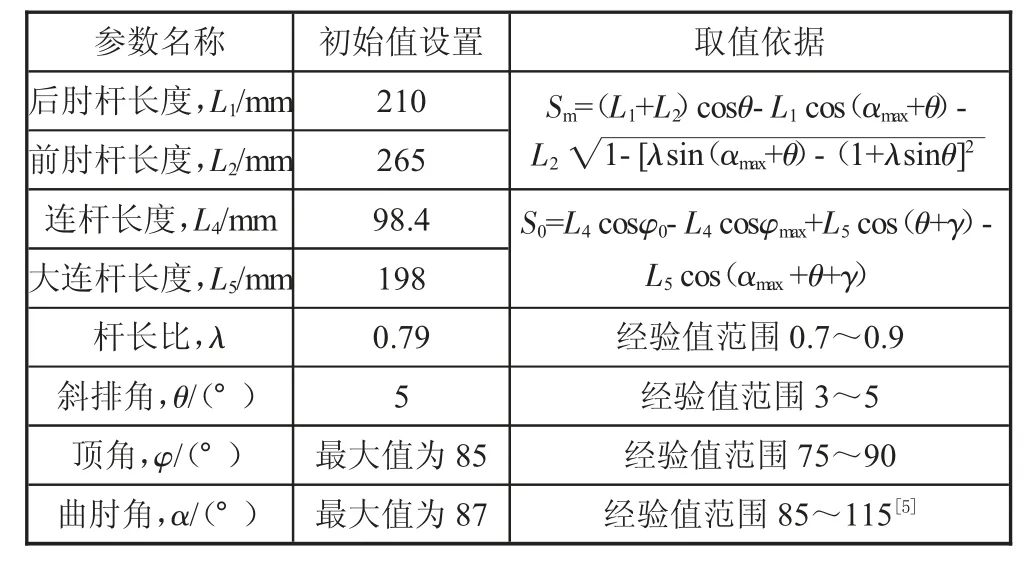

五孔斜排列双曲肘合模装置是以模板中心线为基准的上下对称结构[4],如下页图3 所示,设计中的主要参数(见表1)是后肘杆长度L1、前肘杆长度L2、连杆长度L4、大连杆长度L5、斜排角θ、顶角φ、曲肘角α、后肘杆夹角γ、动模板行程Sm、合模油缸行程S0,对于此类参数的初始设置主要依靠传统设计中所提供的设计公式,以及实践过程中积累的经验值。

图3 五孔斜排列双曲肘示意图

表1 五孔斜排列双曲肘合模装置初始值设置

为便于后期的生产制造,合模装置中的肘杆长度在实际应用中通常会取整数,因此在初始设置以上参数时也应该做相应的取舍。

2.2 运用UG 软件三维建模并装配双曲肘合模装置

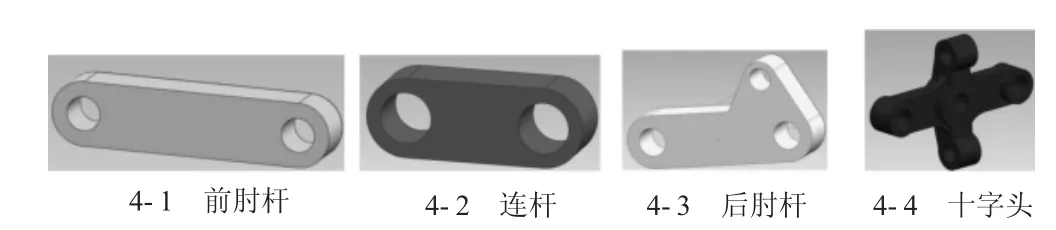

液压双曲肘合模装置的三维建模主要是三板、肘杆、十字头等。三板(即固定模板、移动模板和后模板)的几何尺寸主要是依据拉杆间距、模具大小等,参照相关标准进行设计计算,结合生产实际进行建模。

肘杆和十字头的三维建模则是根据以上设置的初始值,确保开合模过程的相关要求,综合考虑零件的工艺性、刚性等多种性能,建模时将后肘杆长度L1、大连杆长度L5、小连杆长度L3设计整合为一个零件,即后肘杆。这样既减少了零件的数量,简化了设计过程,同时也使双曲肘合模机构更加紧凑。

运用UG 软件的装配功能,按照卧式注塑机的实际安装过程,先将设计好的零件组装成四个部件,为装配过程便于识别,分别命名为后模板组件、动模板组件、定模板组件、十字头组件,然后依次将上述四个部件(如图4 所示)和所有设计并创建好的肘杆零件的三维实体模型装配在一起,如图5 所示,可以更加直观地看到各零部件之间的相互位置关系,并针对各零部件装配过程中呈现的问题进行实时调整。

图4 双曲肘合模装置零件三维建模

图5 UG 装配五孔斜排列双曲肘合模装置示例图

装配过程中主要关注连杆和前肘杆之间是否产生碰撞,如果两者之间存在干涉,有两种方法可以进行修正,一种是调整后肘杆中小连杆长度L3的尺寸,另一种方法是调整连杆或前肘杆的相关尺寸。通常会优先选择后一种修正方法,因为调整后肘杆中小连杆的长度将影响到后肘杆夹角γ 的变化,使设计过程变得复杂。

2.3 运用UG 运动仿真功能修正双曲肘合模装置相关参数

双曲肘合模装置中的肘杆支撑部分后模板支座和移动模板支座分别安装在后模板和移动模板上,合模油缸安装在后模板上。合模装置工作时,由合模油缸活塞杆推拉十字头做直线运动,通常假定十字头作匀速直线运动,依次带动连杆、后肘杆和前肘杆,使移动模板在机床导轨上做往复运动,实现合模装置的开合模动作。运动仿真时要灵活运用UG 软件中运动副的设置,将滑动副和旋转副较好地配合。五孔斜排列双曲肘合模装置中的每一个零部件都不是独立存在的,它们之间的相关性要在UG 运动仿真中充分地利用啮合连杆的相关功能展现出来。

如图6 所示,以后肘杆为例加以说明。将后肘杆的连接类型设置为“旋转副”,原点为后模板支座与后肘杆连接处的圆心,矢量为孔轴线方向。与后肘杆的“啮合连杆”为后模板组件,原点和矢量方向与前面的设置相同。

图6 UG 仿真中运动副设置示例图

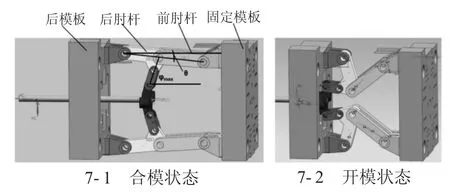

合模时后肘杆与前肘杆要在同一直线上,开模时要保证上下连杆和上下前肘杆不会发生碰撞,十字头要能很好地伸缩,可以在仿真过程中适当地修改后模板的结构,扩大行程比的同时可以减轻后模板的重量。

由图7 中可以看出,对五孔斜排列双曲肘合模装置进行运动仿真校调,根据仿真中的实时位置状态,不断调整后模板的结构,同时对初始设置的参数也进行了修正。修正后,后肘杆长度L1为230 mm,前肘杆长度L2为290 mm,连杆长度L4为98 mm,斜排角θ为4.57°,校调后的双曲肘合模装置在开模状态时,十字头可以退入后模板中。

图7 UG 运动仿真中双曲肘合模装置的开合模状态图

运用UG 软件中的三维建模、装配和运动仿真功能辅助完成五孔斜排列双曲肘合模装置的设计,可以使设计过程变得直观、简单,但对初始参数的修正及所有设计结果的确定,一定要满足传统设计方法中对各零件受力特性的要求。

另外,双曲肘合模装置的结构紧凑性也是设计中需要考虑的问题。对于五孔斜排列双曲肘合模装置而言,行程放大比则可以间接反映这一性能。当移动模板开模行程确定后,行程放大比越大,十字头后退行程越小,合模装置的结构紧凑性相对较好。

3 结语

合模装置是注塑机最重要的组成部分,其性能直接影响到产品的质量。合模装置越紧凑、整体长度越小,就会更好地节约制造成本[6]。五点斜排列双曲肘合模装置是目前注塑机合模装置中应用最为广泛的一种,对此类合模装置的研究分析也比较多。但往往由于在设计过程中存在较烦琐的变量,所以运用传统的方法进行设计时,要面对计算量大,并且很难获得较好的优化结果的问题。运用UG 软件加以辅助,可以对初始设置的参数加以验证,并对不同目标值的组合进行优化对比,最终修正双曲肘合模装置中的主要参数,得到了符合实际的最优设计结果。后期可以探讨将合模装置参数设计及优化,与三维建模结合起来进行系统化设计,使双曲肘合模装置从设计到运动学仿真,直至对重要零件的力学性能分析全过程变得更加直观简单。