3,4-环氧-1-丁烯的合成及其分离提纯工艺

2023-01-22刘华杰何江伟梁晓锋刘小棒李建昌

刘华杰,何江伟,訾 灿,刘 涛,梁晓锋,刘小棒,李建昌*

(1.天津大学浙江绍兴研究院,浙江 绍兴 312365;2.浙江闰土股份有限公司,浙江 绍兴 312300)

环氧丁烯(3,4-环氧-1-丁烯,EPB)是一种具有独特分子结构的精细化工中间体,端位双键和环氧基团的存在使其具有活泼的化学性质。在大宗类化工产品、精细化工、特种化学品等多个领域被广泛应用,其主要的下游衍生物包括四氢呋喃[1]、环丙胺[2]等重要的精细化学品。目前,环氧丁烯的制备所采用的原料多为1,3-丁二烯,其优势在于1,3-丁二烯产能过剩,原料成本低,经济效益好[3]。

20 世纪90 年代,Eastman Chemical 公司率先开发了以1,3-丁二烯为原料环氧化制备环氧丁烯的技术[4-6],反应采用气相法,以α-Al2O3为载体负载高分散Ag 催化剂,在管式反应器中用分子氧进行氧化。宋焕玲等[7]在此基础上,以α-Al2O3负载Ba-Cs-Cl-Ag 复合催化剂,考察以空气为氧化剂时丁二烯气相环氧化反应条件对催化剂性能的影响。由于该反应过程需要加入抑制剂和稀释气体,因此给后续的分离增加了难度。而丁二烯的环氧化也可以通过液相法来实现,其中氧化剂一般为双氧水,催化剂多为TS-1 分子筛[8-10]。张小明等[8]以TS-1 分子筛为催化剂,H2O2为氧化剂,催化氧化1,3-丁二烯制备环氧丁烯,反应在甲醇溶剂中进行,当反应温度为25 ℃,压力为0.15 MPa,催化剂浓度为2 g/L,1,3-丁二烯浓度为0.63 mol/L 时,反应效果最佳。由于甲醇与环氧丁烯的沸点十分接近,采用传统的精馏无法分离得到高纯度的环氧丁烯。另外有研究人员通过合成不同类型的催化剂以提高该反应的反应效率[11-13],如Kamata 等[11]合成了一种[γ-SiW10O34(H2O)2]4-硅钨酸盐作为催化剂,用于催化环氧化反应,反应以乙腈为溶剂,30%双氧水为氧化剂,在305 K 下反应9 h,最终环氧丁烯的收率为91%,选择性为99%,H2O2的利用率为99%。此方法下环氧丁烯收率较高,双氧水基本被利用,但是反应时间较长,且采用的催化剂为杂多酸盐,成本较高,较难实现工业化。

本研究综合了现有环氧丁烯的合成、提纯工艺,进行优化制备得到高纯环氧丁烯。其中,环氧化反应以乙腈为溶剂、TS-1 分子筛为催化剂、双氧水为氧化剂,考察了反应温度、催化剂浓度及双氧水浓度对反应的影响。后处理方面,先对反应液进行离心、干燥处理,然后采用精馏工艺分离提纯得到环氧丁烯。利用Aspen Plus 对精馏段工艺进行了模拟,结果与实验数据吻合。

1 实验部分

1.1 仪器

Aglient GC(8860)进行定量分析,毛细管色谱柱为:DB1701(30 m×0.530 mm×0.25 μm),FID 检测器,程序升温,外标法定量,转化率与选择性以环氧丁烯计算。

1.2 实验步骤

将一定量的催化剂和双氧水加入到高压反应釜中,加入适量的溶剂乙腈,安装完反应釜,开启搅拌,将温度升至设定温度后,通入一定量的1,3-丁二烯,每隔1 h 取样,用气相色谱检测结果。

反应完的料液经离心处理,在液相中加入分子筛除水,水分含量达标后,加入到精馏塔中,减压精馏得到环氧丁烯。

2 结果与讨论

2.1 温度对1,3-丁二烯环氧化反应的影响

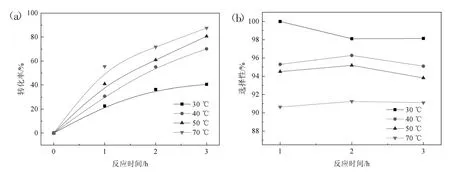

在催化剂浓度为2 g/L,双氧水浓度为0.63 mol/L时,考察了温度对1,3-丁二烯环氧化反应的影响,结果见图1。由图1 可知,随着温度的升高,1,3-丁二烯的转化率上升,环氧丁烯选择性下降,说明升高温度在加快反应速率的同时,使得反应的副产物增多。由反应的进程推断,丁二烯存在两个双键,随着温度升高,反应速率加快,双环氧产物增多;同时三元环氧结构不稳定,随着温度升高,容易开环生成丁烯醛。因此在保证一定反应速率的同时,反应温度不宜过高,最佳反应温度在50 ℃左右,此时环氧丁烯的选择性在94%~95%之间。

图1 温度对1,3-丁二烯环氧化反应转化率(a)和环氧丁烯选择性的影响(b)

2.2 催化剂浓度对1,3-丁二烯环氧化反应的影响

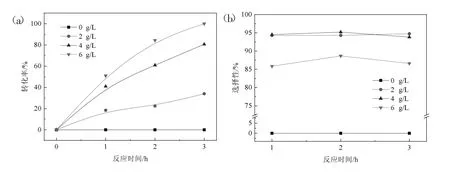

在反应温度为50 ℃,双氧水浓度为0.63 mol/L时,考察了催化剂浓度对1,3-丁二烯环氧化反应的影响,结果见图2。如图2 所示,当反应物不加入催化剂时,未检测到任何产物的存在,说明TS-1 分子筛催化剂在反应过程中起着至关重要的作用。由催化机理可知,分子筛催化剂在反应过程中起到传递氧原子的作用,分子筛和双氧水首先生成活性中间物,再与底物进行反应,单电子转移,生成自由基,进而生成环氧产物。随着催化剂浓度的提高,1,3-丁二烯的转化率逐渐上升,但催化剂浓度过高,环氧丁烯的选择性降低,说明随着催化剂量增多,反应过程中活性位点增加,加速了反应的发生,但同时也使反应的副产物增多,因此适当提高催化剂浓度有利于环氧丁烯的生成,催化剂浓度宜选择4 g/L 左右,此时环氧丁烯的选择性在95%左右。

图2 催化剂浓度对1,3-丁二烯环氧化反应转化率(a)和环氧丁烯选择性的影响(b)

2.3 双氧水浓度对1,3-丁二烯环氧化反应的影响

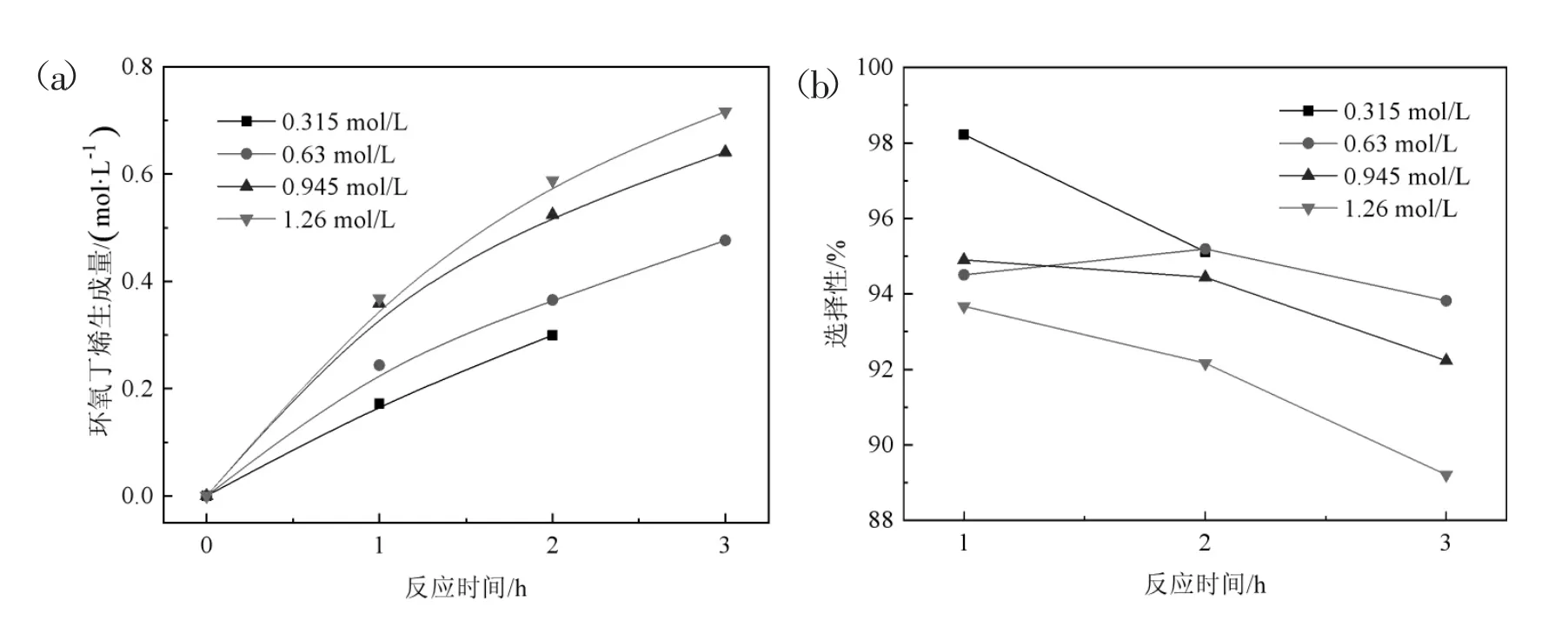

在反应温度为50 ℃,催化剂浓度为4 g/L时,考察了双氧水浓度对1,3-丁二烯环氧化反应的影响,图3(a)反映了双氧水浓度对环氧丁烯生成量的影响,图3(b)反映了双氧水对环氧丁烯选择性的影响,可以发现,随着双氧水浓度的提高,环氧丁烯生成量增加,选择性降低,主要是双氧水的浓度越高,更多的丁二烯被氧化,但随着反应的进行,目标产物逐渐被深度氧化,环氧丁烯的选择性降低,因此选择合适的双氧水浓度有利于降低原料丁二烯的单耗,双氧水浓度为0.945 mol/L 左右较为合适。

图3 双氧水浓度对环氧丁烯生成量(a)和选择性的影响(b)

2.4 环氧丁烯分离提纯及工艺流程设计

2.4.1 环氧丁烯分离提纯

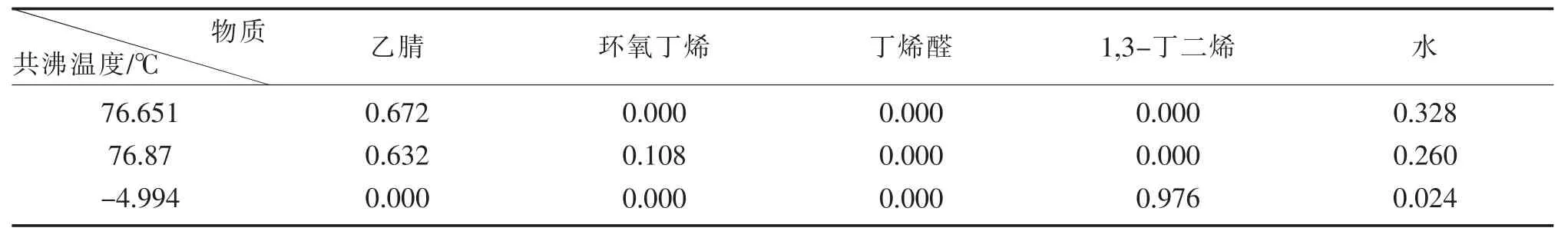

通过Aspen Plus 共沸物搜索,水与1,3-丁二烯,水与乙腈,水、乙腈与环氧丁烯均存在共沸物,见表1。因此在进行精馏分离之前,需要对反应液进行干燥脱水处理。首先,将反应后的液体进行过滤,在滤液中加入适量的分子筛进行脱水,取样检测样品水分含量小于0.1%。

表1 反应液中各物质之间共沸情况

环氧丁烯在高温下不稳定,因此采用减压蒸馏的方式进行产品的分离提纯。丁二烯的沸点为-4.5 ℃,环氧丁烯的沸点为65 ℃~66 ℃,乙腈的沸点为81.6 ℃,丁烯醛的沸点为104 ℃。因此在精馏过程中,未反应的丁二烯首先以气体形式从体系中溢出,环氧丁烯作为轻组分从塔顶采出,当压力为30 kPa 左右时,塔顶采出温度为30℃左右,取样检测环氧丁烯含量高于99%。之后在常压下精馏回收乙腈,塔顶温度为81 ℃~81.5℃,回收的乙腈可以重复利用。

2.4.2 高纯环氧丁烯制备工艺流程建立

2.4.2.1 精馏塔1 Aspen Plus 模拟结果

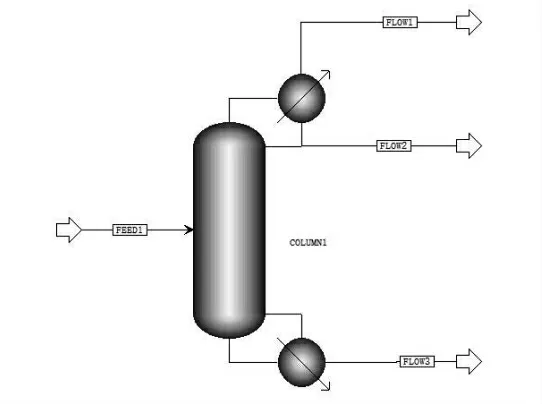

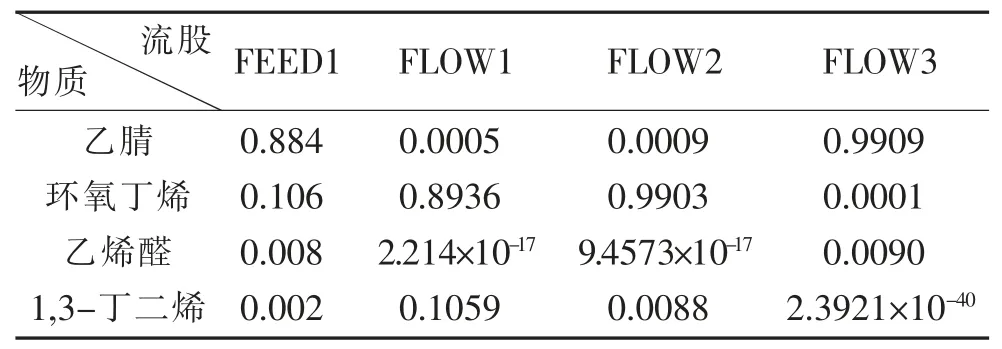

干燥后的料液加入到精馏塔1 中,从放空口排出不凝性气体输送至尾气处理装置,从回流口采出环氧丁烯,其余物质从塔釜排出(图4)。进料组成如下:1,3-丁二烯:0.2 wt%,环氧丁烯:10.6 wt%,乙腈:88.4 wt%,丁烯醛:0.8 wt%。精馏塔1 各流股质量分数见表2。

图4 精馏塔1 流程

表2 精馏塔1 各流股质量分数

由表2 可知,从回流管采出的流股中,环氧丁烯的含量为99.03%,与实验结果吻合;塔釜乙腈含量为99.09%,含有接近1%的杂质,重新利用过程中会富集,因此需要另一个精馏塔对乙腈进行进一步提浓。

2.4.2.2 精馏塔2 Aspen Plus 模拟结果

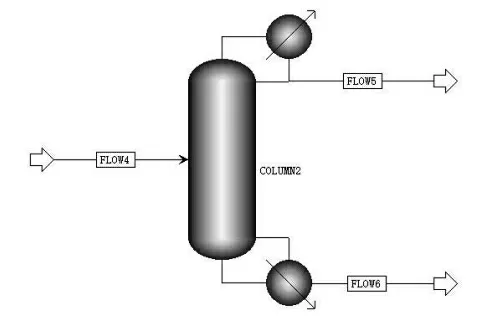

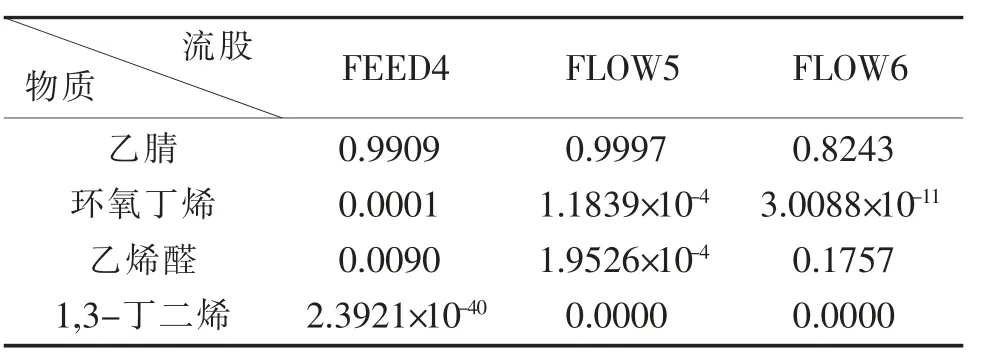

将精馏塔1 重组分输送至精馏塔2 中,精馏得到高纯乙腈(图5)。精馏塔2 各流股质量分数见表3。

图5 精馏塔2 流程

表3 精馏塔2 各流股质量分数

由表3 可知,经过进一步的精馏提纯,乙腈的纯度由99.09%提升到99.97%,且单种杂质的含量均小于200 mg/L,采用该乙腈进行回收利用对反应无影响。

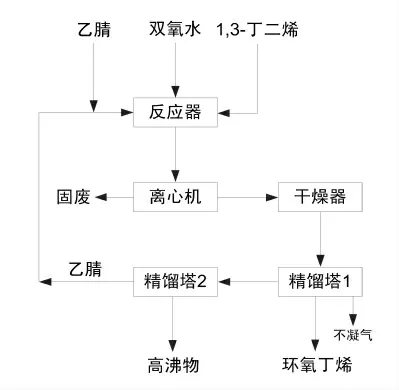

综上所述,以双氧水为氧化剂、TS-1 分子筛为催化剂、乙腈为溶剂,催化氧化1,3-丁二烯制备环氧丁烯,再经过干燥、精馏分离提纯得到高纯环氧丁烯,由此建立了高纯环氧丁烯制备的工艺路线。如图6 所示,反应完的料液经离心分离,液相部分进行分子筛脱水干燥,干燥后的料液进入精馏塔1 中,不凝性气体从放空口排出去尾气处理装置,环氧丁烯从回流口采出,塔釜重组分进入精馏塔2,从塔顶回收乙腈进行循环利用,从塔釜排出高沸物。

图6 高纯环氧丁烯制备工艺路线

3 结论

本文以TS-1 分子筛为催化剂、乙腈为溶剂、双氧水为氧化剂,研究了不同条件对1,3-丁二烯环氧化制备3,4-环氧-1-丁烯的影响。当反应温度为50 ℃,催化剂浓度为4 g/L,双氧水浓度为0.945 mol/L 时,反应3 h,反应转化率为73.6%,3,4-环氧-1-丁烯选择性为92.2%。以乙腈为溶剂时,TS-1 分子筛催化活性降低,反应的效果没有以甲醇为溶剂的效果好。由于乙腈与3,4-环氧-1-丁烯沸点相差较大(甲醇与环氧丁烯的沸点极为接近),可以采取简单的精馏分离得到环氧丁烯。因此将反应完的反应液经离心、分子筛除水后进行减压精馏分离,得到纯度为99%以上的3,4-环氧-1-丁烯,采用Aspen 模拟精馏过程,得到的结果与实验数据吻合。以此为基础,设计了高纯3,4-环氧-1-丁烯制备的工艺流程,操作条件温和,具有较好的应用前景。