PFOS/PFOA 替代品研究现状

2023-01-22李嘉旭徐卫国张建君谢浩杰

李嘉旭,徐 娇,徐卫国,张建君,谢浩杰

(浙江省化工研究院有限公司,浙江 杭州 310023)

1 PFOS、PFOA 简介

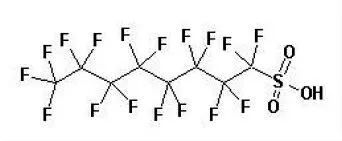

1.1 PFOS

全氟辛基磺酸(PFOS)是一类人造氟表面活性剂,具有全氟辛烷磺酸阴离子,由17 个氟原子和8 个碳原子组成的烃链加上末端一个磺酸基组成,英文名:perfluorooctanyl sulfonic acid,CAS号:1763-23-1,分子式:C8HF17O3S,分子量:500.13。PFOS 是一种有机的人造全氟化合物,由一个八碳主链和一个磺酸盐官能团组成。全氟辛基磺酸及其盐系列化合物见图1。图1 全氟辛基磺酸及其部分商业上重要的盐结构式

全氟辛基磺酸(CAS 号:1763-23-1)

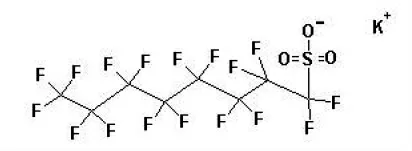

全氟辛基磺酸钾(CAS 号:2795-39-3)

全氟辛基磺酸铵(CAS 号:29081-56-9)

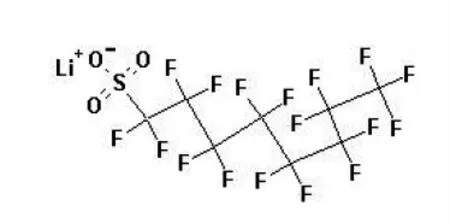

全氟辛基磺酸锂(CAS 号:29457-72-5)

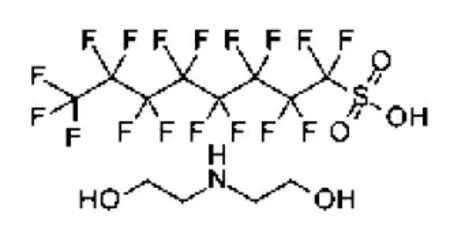

全氟辛基二乙醇胺(CAS 号:70225-14-8)

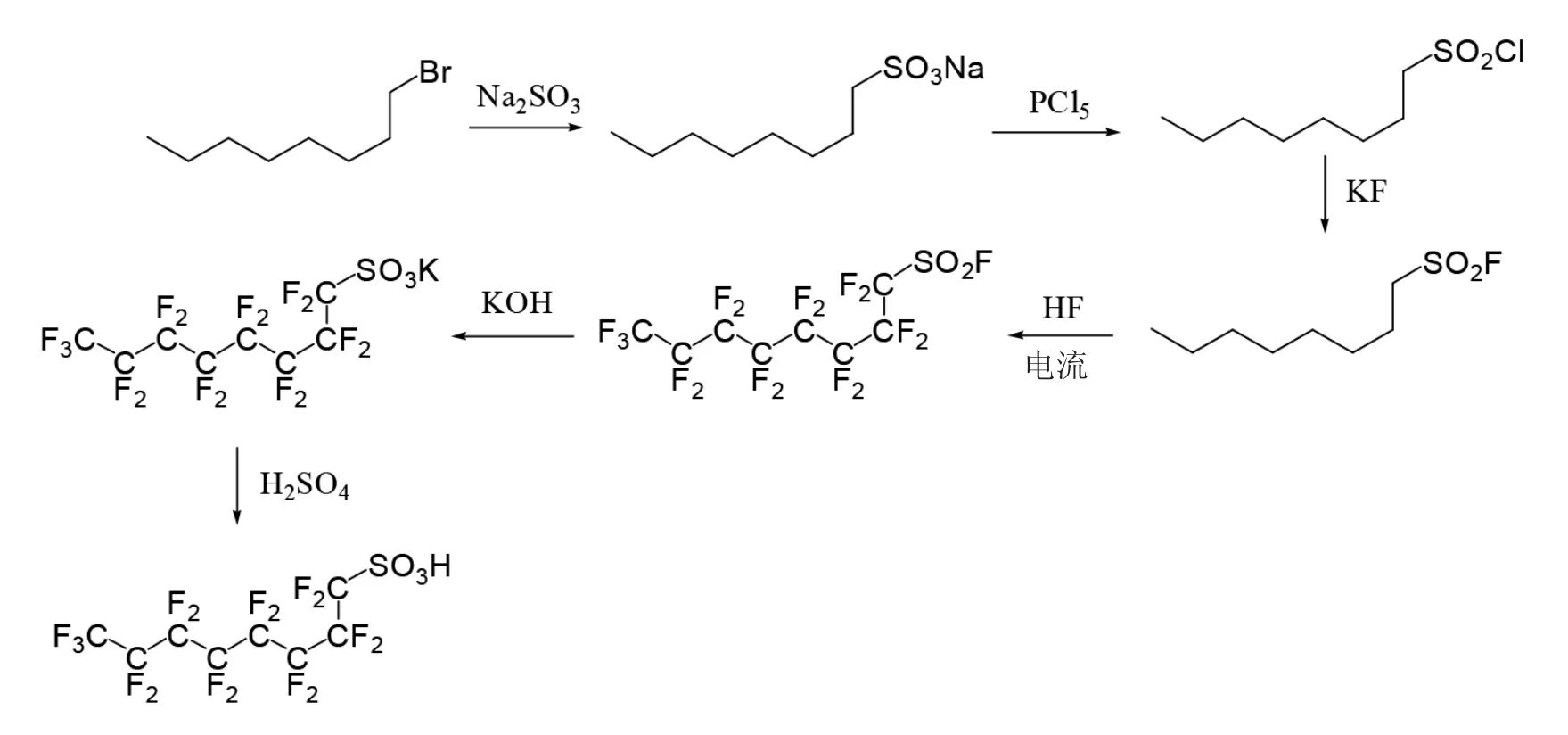

商业化PFOS 的制备包括以下6 个步骤:(1)以1-溴辛烷为原料,经亚硫酸钠磺化得到1-辛基磺酸钠;(2)1-辛基磺酸钠经五氯化磷氯化得到1-辛基磺酰氯;(3)1-辛基磺酰氯用氟化钾氟化得到1-辛基磺酰氟;(4)1-辛基磺酰氟经电解氟化得到全氟辛基磺酰氟;(5)全氟辛基磺酰氟经氢氧化钾中和得到全氟辛基磺酸钾;(6)全氟辛基磺酸钾经硫酸酸化得到最终产物全氟辛基磺酸。反应式见Scheme 1。

Scheme 1 商业化PFOS 的制备反应式

1.2 PFOA

全氟辛酸(PFOA)有时被称为C8,是一种人造化学品,不会在环境中自然产生。商业上重要的PFOA 结构式见图2。

图2 商业上重要的PFOA 结构式

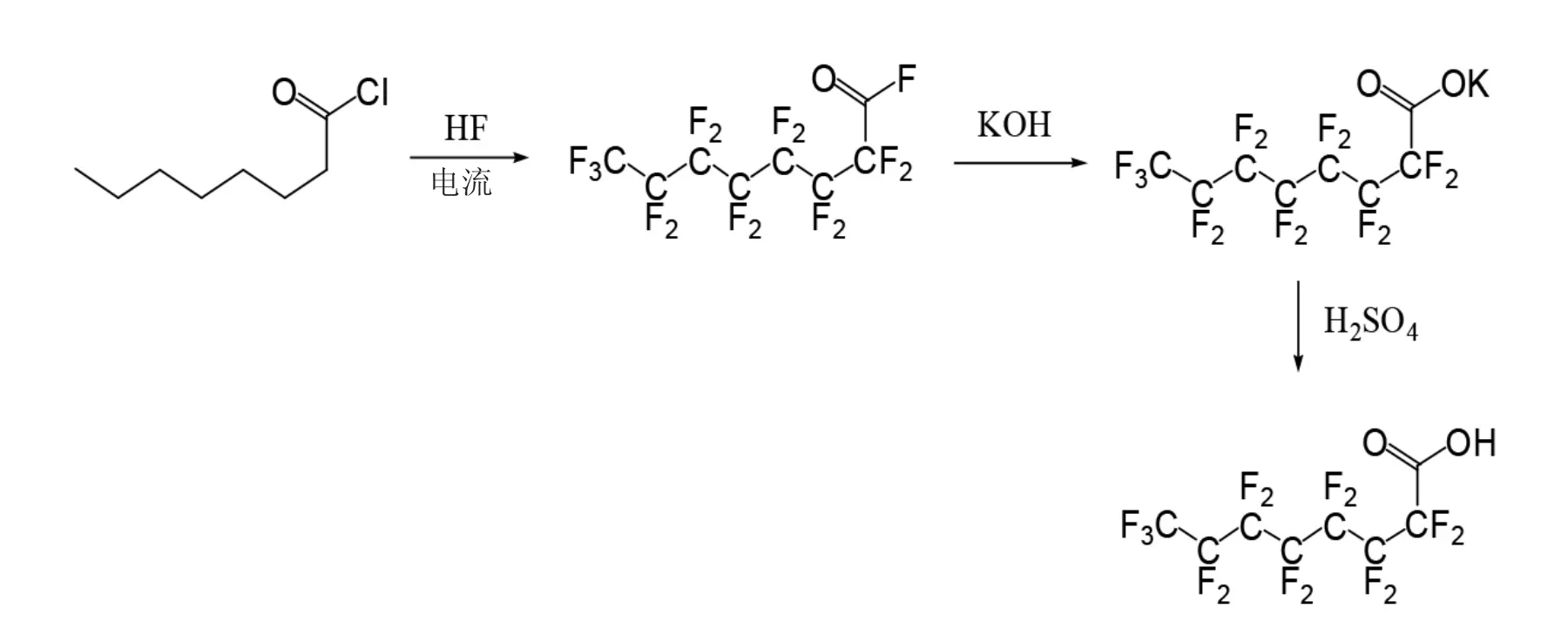

全氟辛酸是以辛酰氯为起始原料,经电解氟化、中和、酸化反应制备而成,反应式见Scheme 2。

Scheme 2 PFOA 的制备反应式

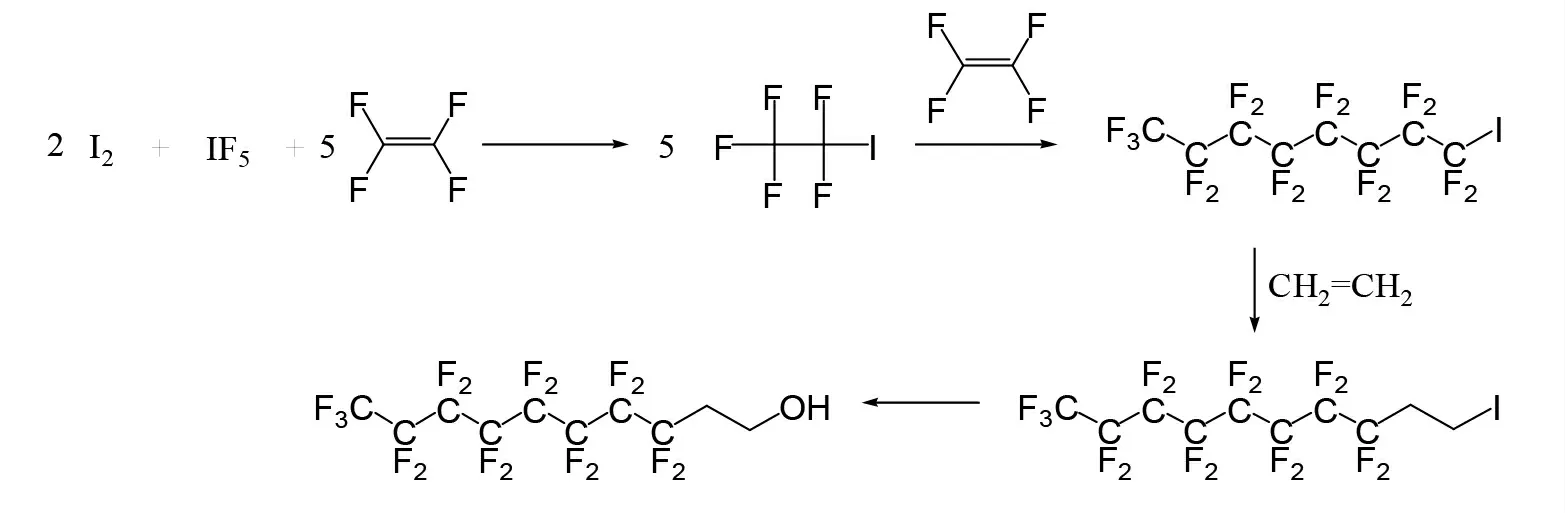

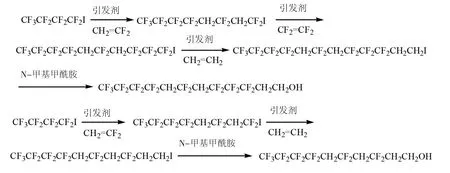

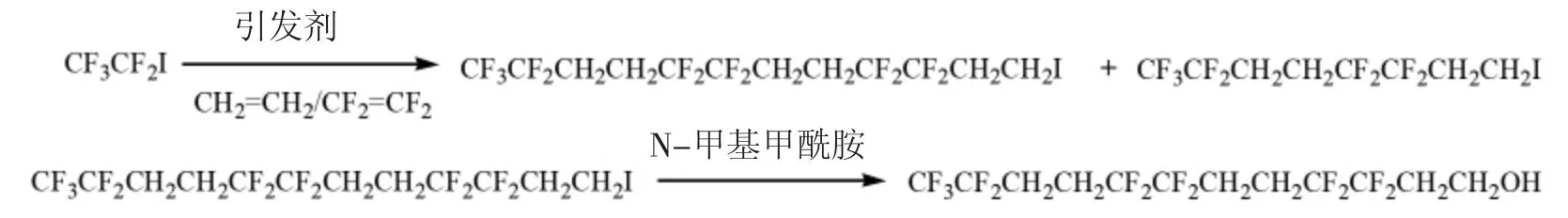

调聚醇8:2 FTOH 是以碘、五氟化碘和四氟乙烯反应得到的五氟乙基碘为起始原料,经调聚、加成及水解反应制备而成,反应式见Scheme 3。

Scheme 3 调聚醇8:2 FTOH 的制备反应式

2 PFOS/PFOA 替代品简介

目前,PFOS/PFOA 替代品主要分为四类:降低全氟链的长度、引入弱位点、氟化链支链化和无氟表面活性剂。

2.1 降低全氟链长度

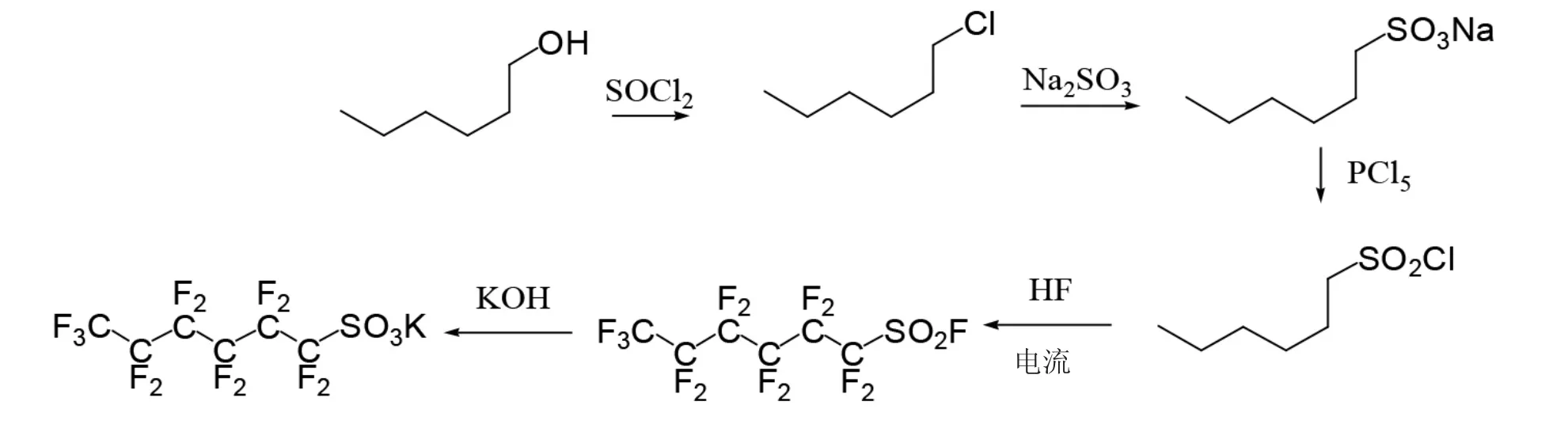

全氟己基磺酸钾是重要的全氟阴离子表面活性剂,是全氟辛基磺酸钾的主要替代品[1]。全氟己基磺酰氟是生产全氟己基磺酸钾的中间体。可看成是正己基磺酰氯分子中的全部氢原子和氯原子被氟原子取代而得到的产物。工业上全氟己基磺酰氟的制备采用电化学氟化法,以正己醇为起始原料,分别与氯化亚砜、亚硫酸钠和五氯化磷反应合成正己基磺酰氯,最后在电解槽中与无水氟化氢发生电解氟化反应,生成全氟己基磺酰氟。全氟己基磺酰氟经氢氧化钾中和得到全氟己基磺酸钾。全氟己基磺酸钾合成工艺路线图见Scheme 4。

Scheme 4 全氟己基磺酸钾合成工艺路线图

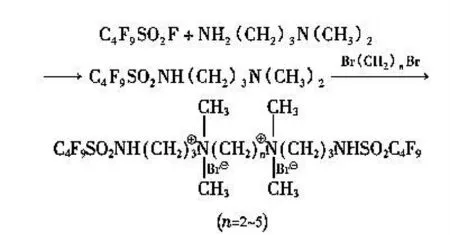

龙光斗等[2]以全氟丁基磺酰氟与N,N’-二甲基-1,3-丙二胺为原料,合成全氟丁基磺酰胺,再与烷基二溴季铵盐化,得到的4 种全氟丁基型阳离子表面活性剂,表面张力为21.25 mN/m(25 ℃),临界胶束浓度为0.002 g/L,表面活性较高。全氟丁基型阳离子表面活性剂合成工艺路线图见Scheme 5。

Scheme 5 全氟丁基型阳离子表面活性剂合成工艺路线图

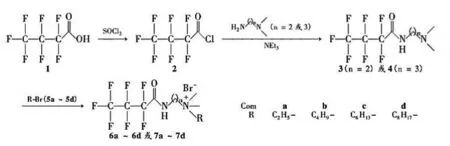

杨百勤等[3]以全氟丁酸为原料,经酰化与酰胺化反应生成新型中间体,中间体和4 种不同碳链长度的溴代烷烃经季铵化反应,合成了2 类共8 个新型的N-[γ-(二烷基氨基)烷基]全氟丁基酰胺类阳离子含氟表面活性剂。表面活性测定结果表明,6 和7 水溶液的表面张力在22.251~133.301 mN/m 之间,临界胶束浓度(CMC)在37.8~149.5 mmol/L 之间,最小截面积在0.607~0.626 nm2之间。全氟丁基酰胺类阳离子含氟表面活性剂合成工艺见Scheme 6。

Scheme 6 全氟丁基酰胺类阳离子含氟表面活性剂合成工艺

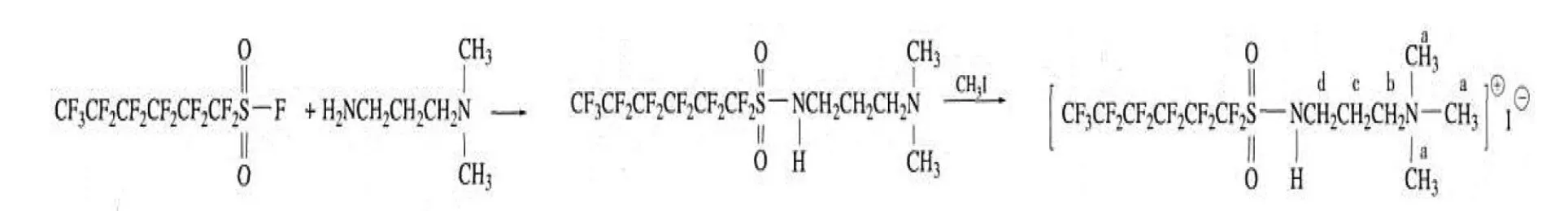

史鸿鑫等[4]以全氟己基磺酰氟和N,N-二甲基-1,3-丙二胺为原料,经酰胺化和季铵化反应,制备了N,N,N-三甲基-N-(N’-全氟己基磺酰胺基)丙基碘化铵(Scheme 7)。产物CMC 为3.50 mmol/L,表面张力为17.8 mN/m。

Scheme 7 季铵盐类含氟表面活性剂合成工艺路线图

徐于娇[5]制备出可使水的表面张力降至13.2 mN/m、临界胶束浓度为0.4 wt%的全氟己基乙酸铵,全氟己基乙酸铵合成工艺路线图见Scheme 8。

Scheme 8 全氟己基乙酸铵合成工艺路线图

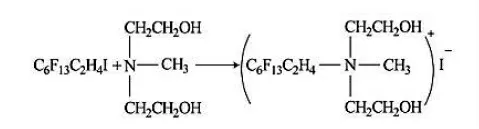

徐运欢等[6]以N-甲基二乙醇胺(MDEA)和全氟己基乙基碘为主要原料,合成了一种新型的含氟季铵盐表面活性剂——全氟己基乙基甲基二羟乙基碘化铵(Scheme 9)。其CMC 为1.518 mmol/L,临界胶束浓度下的表面张力(γCMC)为9.3 mN/m。

Scheme 9 全氟己基乙基甲基二羟乙基碘化铵合成工艺路线图

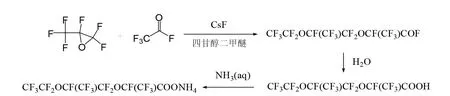

2.2 引入弱位点

在氟碳直链中引入醚键及亚甲基或类似基团对氟碳链结构进行改性,也是PFOA 替代品研发的一个重要方向。醚键或亚甲基基团在碳氟链上的存在,丰富了碳氟链的结构,且与碳氟链刚性结构不同,可以增加分子的柔顺性。

目前,引入“弱位点”的方法主要有两类:一类是通过六氟环氧丙烷低聚物合成表面活性剂,另一类是基于偏氟乙烯(VDF)和3,3,3-三氟丙烯(TFP)的调聚物合成表面活性剂。

R·A·莫甘等[7]发现,加入全氟聚醚辅助乳化剂可以提高聚四氟乙烯(PTFE)及聚全氟乙丙烯(FEP)乳液聚合速率。

旭硝子公司的舟木宙等[8-10]以CF3-CF2-O-(-CF2-CF2-O-)n-CF2COOH 及其铵盐为乳化剂,制备得到的乳化剂(Scheme 10)与PFOA 乳化剂的产品相当。

Tsuda 等[11]以CF2=CF-CF2-OCF2CF3-CF2-OCF2CF3COOH 或其铵盐为乳化剂,制备PTFE 分散液,结果显示PTFE 分散性良好。

栗原智等[12]以C4F9I 为原料合成的氟烷基醇(甲基)丙烯酸衍生物的含氟聚合物。该含氟聚合物的有机溶剂溶液或水性分散液可作为防水防油剂等表面改性剂有效使用。氟烷基醇(甲基)丙烯酸衍生物合成工艺路线图见Scheme 11。

Scheme 10 旭硝子合成工艺路线图

Scheme 11 氟烷基醇(甲基)丙烯酸衍生物合成工艺路线图

邵云等[13]以C2F5I 为原料合成的乙烯-四氟乙烯三元共聚物(Scheme 12),具有较好的黏着特性和可控的熔融指数,还具备优良的热稳定性及耐腐蚀性,可应用于静电喷涂领域。

Scheme 12 乙烯-四氟乙烯三元共聚物合成工艺路线图

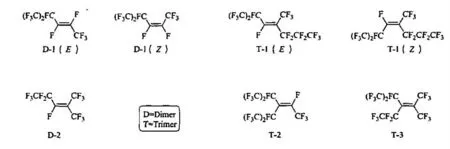

2.3 氟碳链支链化

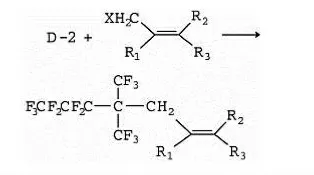

在氟碳链中引入支链制备PFOA 替代品。二聚体的3 种同分异构体见图3。

图3 同分异构体结构图

如前所述,六氟丙烯齐聚物双键碳原子上的氟原子较活泼,易被亲核试剂进攻发生取代反应。

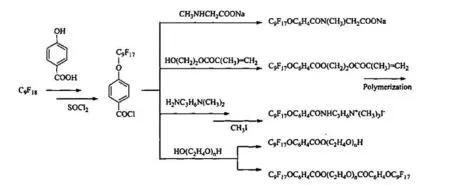

基于六氟丙烯三聚体双键上活泼氟原子发生亲核取代的反应己有大量报道。如六氟丙烯三聚体与对羟基苯甲酸反应,经氯化亚砜生成酰氯,再进一步生成多种氟碳表面活性剂,见Scheme 13。

Scheme 13 氟碳表面活性剂

六氟丙烯三聚体双键上的氟原子还可以与羟 基进行取代反应,如醇羟基、酚羟基[14-22],见Scheme 14。

Scheme 14 取代反应

六氟丙烯二聚体双键上的活泼氟原子也可与亲核试剂进行反应,亲核试剂主要也是具有活泼氢的羟基或氨基。

Tomata 等[23]合成了羧酸型表面活性剂(Scheme 15)。

Scheme 15 羧酸型表面活性剂

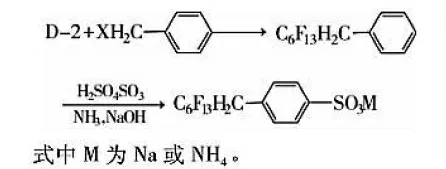

Koga 等[24]制备了含氟磺酸型阴离子表面活性剂(Scheme 16),引入苯环、利用发烟硫酸磺化中和,商业上可用于制造脱模剂、驱油剂。

Scheme 16 含氟磺酸型阴离子表面活性剂

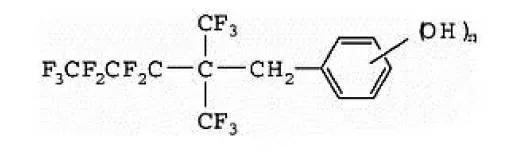

Yano 等[25]制备了含有全氟基团的苯酚类表面活性剂(Scheme 17)。

Scheme 17 全氟基团的苯酚类表面活性剂

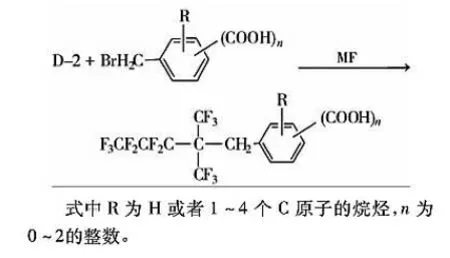

在极性非质子性溶剂中,以碱金属氟化物为催化剂,HFP 二聚体和亲水基团的卤代烷烃或烯烃反应,合成多种用途的表面活性剂[26](Scheme 18)。

Scheme 18 表面活性剂反应式

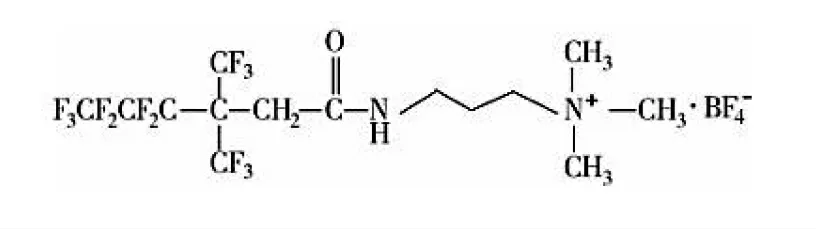

Neos 等[27]制得了季铵盐型阳离子表面活性剂(Scheme 19),用于织物、金属、树脂等的表面改性剂。

Scheme 19 表面活性剂反应式

2.4 无氟乳化剂

目前,无氟表面活性剂的实际应用较少,这是因为无氟表面活性剂中的C-H 键键能弱于全氟表面活性剂中的C-F 键,易发生断裂引起链转移反应,制备的聚合物性能不佳。尽管如此,无氟乳化剂价格低廉,更加绿色,可以规避含氟乳化剂的缺点,因此依然是PFOA 替代物研究的潜力方向。

按照化学结构的不同,将应用于聚合领域的无氟乳化剂分为如下5 类。

2.4.1 端基为羧酸、磺酸、硫酸等酸类及其盐类乳化剂

Arkema 公司Durali 等[28]以聚乙烯基膦酸、聚丙烯酸、聚乙烯基磺酸及其盐中的一种为乳化剂,制备了偏氟乙烯(VDF)均聚与共聚物,其用量为单体质量的0.005 wt%~0.5 wt%,可使乳液稳定,凝聚物量小于1%。当与其他乳化剂复配使用时,可进一步降低其用量。

Amin-Sanayei 等[29]以十二烷基硫酸钠、十二烷基硫酸钾、十二烷基硫酸铵中的一种为乳化剂,制备了PVDF,并以全氟壬酸作乳化剂进行比较。当十二烷基硫酸钠用量为0.12%(与全氟壬酸相同)时,反应无法进行;当十二烷基硫酸钠用量降低至0.048%时,乳液固含量与全氟壬酸体系相当。这表明:当无氟表面活性剂作乳化剂时,为抑制链转移反应,其用量应低于类似结构的全氟表面活性剂。

2.4.2 聚醚、聚酯类乳化剂

Amin-Sanayei 等[30]采用具有3~100 个重复单元的聚乙二醇(PEG)、聚丙二醇(PPG)或聚丁二醇(PTMG)片段作为乳化剂,制备了VDF/HFP 共聚物,乳液粒径范围为100~250 nm,乳液稳定,无聚集黏合现象,可持续100 d 不产生分层。

Hyeon 等[31]采用了3 种不同分子量的PEG(Mn=300、600、950~1050)作为乳化剂,以过硫酸钠引发VDF 均聚。使用PEG 1000 作乳化剂时,聚合反应速率与APFO 体系相当;而使用PEG 300、PEG 600 作乳化剂时,反应速率更快,乳胶粒粒径约200~226 nm,所得PVDF 头头结构比例与APFO 体系接近。

Hedhli 等[32]采用数均分子量在200~8000 的聚己内酯(PCL)为乳化剂,以过硫酸钾为引发剂、乙酸乙酯为调聚剂,成功制备了VDF 均聚物,其中乳化剂用量为单体质量的0.001%~0.2%。Amin-Sanayei 等[33]以PEG、PPG 的三嵌段共聚物为乳化剂制备了VDF 均聚物与共聚物,在中温和高温聚合下均有不错的结果。使用这类乳化剂所得的乳液粒径一般在150~250 nm 之间,属于中小粒径;若想获得较大粒径(大于300 nm)的溶剂型涂料,可能还需在聚合工艺上进行调整优化。

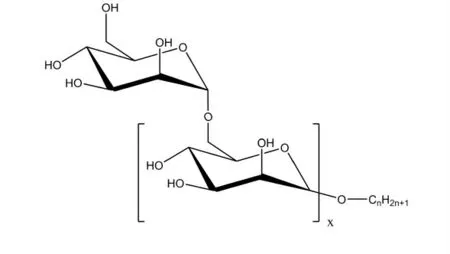

2.4.3 多羟基糖苷类乳化剂

凯·赫尔穆特·洛哈斯等[34]通过优选烷基(聚)糖苷、烷氧基(聚)糖苷、聚氧烷基(聚)糖苷及其组合,采用图4 所示的Glucopon 600CS UP 糖苷类乳化剂,以过硫酸铵为引发剂,制备得到了VDF 均聚物与共聚物,乳液粒径大约为100 nm,固含量接近20 wt%。

图4 Glucopon 600CS UP 糖苷类乳化剂

2.4.4 硅氧烷类乳化剂

Wille 等[35]使用通式为Q-[T-R]x的硅氧烷及其盐作表面活性剂,使含氟单体聚合,其中Q 为憎水硅氧烷部分,R 为亲水片段,T 为-(C1~ C6)亚烷基,其中各T 连接到Q 的硅原子上,X 为1~300 的整数。以硅氧烷作乳化剂,单体反应速度为全氟辛酸铵作乳化剂时的40%~64%,固含量与全氟辛酸铵体系相当。乳液稳定性良好,凝聚物含量小于5%,远小于无表面活性剂时的8.8%。此外,研究表明,单独采用烃类乳化剂时,乳液不稳定,例如以L92 为乳化剂时,凝聚物含量大于60%;以聚乙二醇叔丁基苯基醚(X405))作乳化剂时,凝聚物含量约等于2.1%。分别与硅氧烷乳化剂(混合使用时,凝聚物占比大幅下降(分别为小于5.8%和小于0.71%)。

另外,硅氧烷类乳化剂和全氟烷基乳化剂混合使用时,可在一定程度上降低全氟烷基乳化剂的用量,降低成本,减少生物累积。

2.4.5 其他类型无氟乳化剂

Wille 等[36]使用自行合成的3-烯丙氧基-2-羟基-1-丙磺酸盐(AHPS)作为表面活性剂进行VDF 的均聚与共聚。在乳化剂用量为单体的0.02 wt%~0.2 wt%时(与全氟烷烃乳化剂用量相当),乳液粒径大约为300 nm,凝聚物含量<5%。但是单独使用AHPS 可能导致乳液稳定性不足,可与其他多种乳化剂复配使用,如聚醚类、聚硅氧烷类、聚酯类等。

P·D·布罗瑟斯等[37]同时使用短链烃类乳化剂和钝化剂(氧化剂),通过延迟乳化剂的加入时间及氧化剂的存在,弱化乳化剂本身的调聚效应。该体系适用于四氟乙烯的均聚与共聚。

S·德维斯姆等[38]通过RAFT 活性乳液聚合制备了不含氟代乳化剂的PVDF 胶乳,可用作锂电池黏结剂,相比传统的NMP 体系更易烘干,黏度也更低。这一制备方法所采用的无氟乳化剂为通过RAFT 聚合合成的PEG-PPG 嵌段共聚物。最终乳胶粒的粒径约为220 nm,固含量约30 wt%。

3 展望

PFAS 作为人造化学品,自二十世纪四十年代以来一直用于工业和消费品,具有良好的特性,因此有成千上万种不同的PFAS,其中一些被更广泛地使用和研究。例如PFOA 和PFOS 是PFAS 组中使用和研究最广泛的两种化学品。近年来,PFOA 和PFOS 在美国已被其他PFAS 取代。PFAS 令人担忧的一个共同特征是,许多物质分解非常缓慢,并且随着时间的推移会在人、动物和环境中积累。

开发相关PFOS、PFOA 替代品至关重要:(1)建议有关科研院所、企业加快投资相关替代品的研究、开发和创新,以增加对PFAS 暴露和毒性、人类健康和生态影响以及结合现有最佳科学的有效干预措施的了解。(2)采取综合方法,主动防止PFAS 进入空气、土地和水中,其含量可能会对人类健康和环境产生不利影响。(3)扩大和加快PFAS 污染的清理,以保护人类健康和生态系统。