利用双氧水为还原剂湿法浸出电解锰阳极泥中锰的研究

2023-01-21赵俊杰蔡林宏舒建成曹静杨勇陈梦君

赵俊杰,蔡林宏,舒建成✉,曹静,杨勇,陈梦君

1) 西南科技大学固体废物处理与资源化教育部重点实验室,绵阳 621000 2) 南方锰业集团有限责任公司大新锰矿分公司,南宁 532315 3) 重庆大学化学化工学院,重庆 401331

电解金属锰是工业生产的重要原料,其广泛应用于现代工业的各个领域,在国民经济建设中具有十分重要的战略地位[1].2020年,中国电解金属锰占全球电解金属锰产量的96.5%[2].电解锰阳极泥是电解金属锰生产过程中阳极室产生的副产物[3],主要成分为MnO2(γ、β、ε)、PbSO4以及可溶性硫酸盐[4],其中锰和铅的质量分数分别高达55.0%和5.0%以上.目前我国每生产1 吨电解金属锰将产生40 kg~120 kg 电解锰阳极泥[5],每年排放6~18 万吨电解锰阳极泥.电解锰阳极泥中含有大量锰、铅等重金属,直接排放将造成严重的环境污染.

目前,许多学者对电解锰阳极泥的资源化利用开展了大量研究工作[6−11].例如,杨欢[12]、黄良取[13]将脱铅后的电解锰阳极泥用于制备锰酸锂电池;刘璐等[14]将电解锰阳极泥经高温焙烧后,再采用醋酸铵溶液浸出铅,铅的浸出率可达90%;覃兆财等[15],王雨红等[16]从电解锰阳极泥中回收硒.此外,研究者采用不同还原剂浸出电解锰阳极泥中的锰,例如,王雨红等[16]以蔗髓和铁粉作为还原剂,锰的浸出率可达99.31%;黎应芬等采用硫磺[17]、FeS2[18]作为还原剂,锰的浸出率可达90%以上;刘贵扬等[19]采用玉米杆、木薯淀粉、甘蔗渣和废糖蜜4 种有机物浸出电解锰阳极泥,锰的浸出率可达97.01%.上述这些方法都能实现电解锰阳极泥中锰的高效浸出,但存在工艺复杂、浸出成本高、还原剂用量大、浸出液中残留有机物等问题.为此,急需寻找一种能够实现电解锰渣阳极泥中锰高效浸出的新方法.

双氧水(H2O2)作为一种清洁高效的浸出剂,在特定条件下具有不同的氧化性和还原性,其被广泛应用在医学、化工、民用等行业.目前大量研究者已证实利用不同H2O2体系可实现矿物的高效浸出.例如,采用H2O2−Fe2(SO4)3−H2SO4体系浸出辉铜矿[20]、NH4HSO4−H2O2体系浸出低品位锰矿石[21]、H2SO4−H2O2体系浸出废弃磷酸铁锂[22]、H2O2−H2SO4体系浸出非洲氧化铜钴矿[23].另外,Esmaeili等[24]研究了超声辅助有机酸和H2O2从废旧锂离子电池中提取Li 和Co,Li 和Co 的回收率达100%;周杰等[25]在酸性条件下,利用H2O2的还原性将氧化锰矿中锰还原为二价锰,锰的浸出率达84.72%.为此,利用H2O2作为还原剂湿法浸出电解锰阳极泥中锰在理论上是可行的.

本文研究了H2O2和H2SO4用量、浸出温度、浸出时间、固液比对电解锰阳极泥中锰浸出率的影响规律,结合X 射线衍射(XRD)、X 射线荧光光谱(XRF)、扫描电子显微镜(SEM)和傅里叶转换红外光谱(FTIR)等现代测试手段,揭示了H2SO4−H2O2体系强化电解锰阳极泥中锰的浸出机理.本文研究结果为电解锰阳极泥的资源化利用提供了一种新思路.

1 实验部分

1.1 实验材料

本实验样品取自广西某电解锰厂压滤车间新排放的电解锰阳极泥,样品首先在60~80 ℃下烘干至恒重,再经破碎、球磨至粒度≤0.15 mm,处理后的样品置于干燥器中备用.实验过程使用的H2SO4(质量分数为98.08%)和H2O2(质量分数为30%)等药品均为分析纯,且由绵阳信捷贸易公司提供.去离子水由净水系统(HMC-WS10)提供.

1.2 实验方法

本研究采用烧杯作为反应容器.实验过程首先将电解锰阳极泥与蒸馏水按照不同固液比(1∶5~1∶15)进行充分混合,随后再依次加入不同浓度的H2SO4和H2O2,在设定的反应温度和反应时间条件下进行反应,反应结束后进行固液分离.其中,上述反应过程中电解锰阳极泥与H2SO4的质量比为1∶0.6~1∶1.0,电解锰阳极泥与H2O2的质量比为1∶0.5~1∶1.0,反应温度范围20~50 ℃,反应时间5 min~120 min.锰的浸出率按如下公式计算:

式中:η为锰浸出率,%;W0为处理后电解锰阳极泥中锰的含量,mg;W为原电解锰阳极泥中锰的总含量,mg.

1.3 分析方法

锰离子浓度采用高碘酸钾分光光度法(GB 11906-89)测定.样品物相组成测定采用X 射线衍射仪分析(XRD;Ultima IV,Rigaku,日本),仪器工作条件:Cu 靶Kα 辐射源,管压40 kV,管流40 mA,扫描范围(2θ)为5°~90°,步长为0.02°·s−1.样品化学成分测定采用X 射线荧光光谱仪分析(XRF;1800,岛津,日本),仪器工作条件:Rh靶,陶瓷X 射线,最大功率2.4 kW,测角仪扫描模式θ/2θ模式,含量范围为0.01%~100%.样品微观形貌和表面元素分布测定采用扫描电子显微镜(SEM;S4800,HITACHI,日本)和X 射线光谱系统(EDS;ΣIGMA+X-Max20,蔡司,德国)分析,观测电压1 kV.样品分子结构和化学基团测定采用傅里叶变换红外光谱仪分析(FTIR;IRPRESTIGE-21,岛津,日本),光度范围为4000~750 cm−1.

2 结果与分析

2.1 H2O2 用量对锰浸出率的影响

由图1 可知,随着电解锰阳极泥(EMAS)与H2O2质量比的增加,锰的浸出率逐渐升高.当电解锰阳极泥与H2O2质量比从1∶0.5 增加到1∶0.8,锰的浸出率从25.65%提高到97.32%;当电解锰阳极泥与H2O2质量比超过1∶0.8,锰浸出率基本保持稳定,这是因为此时浸出体系中的H2O2已过量,再增加H2O2用量对锰的浸出率影响不大.此外,浸出液pH 随H2O2用量增加呈现先增加后减小的趋势,这是由于酸性条件下MnO2的氧化性比H2O2强,随着H2O2用量的增加MnO2被快速还原成MnSO4,此时溶液中的H+快速消耗,导致浸出液pH 升高,而随着H2O2浓度持续增加,体系中过量的H2O2会分解产生大量H+[26],从而降低了浸出液pH.因此,综合考虑H2O2用量与锰浸出率的关系,本研究选取阳极泥与H2O2的最佳质量比为1∶0.8.

图1 电解锰阳极泥与H2O2 质量比对锰浸出率的影响Fig.1 Effect of the mass ratio of electrolytic manganese anode slime(EMAS) to H2O2 on the manganese leaching efficiency in EMAS

2.2 H2SO4 浓度和反应温度对锰浸出率的影响

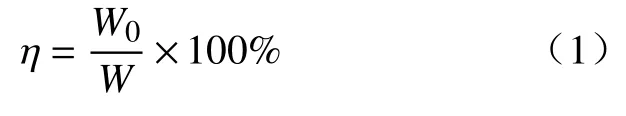

由图2 可知,当电解锰阳极泥与H2SO4质量比从1∶0.6 增加到1∶0.8,锰的浸出率从2.31%增加到21.29%,浸出液pH 无明显变化;当电解锰阳极泥与H2SO4的质量比从1:0.8 增加到1∶0.9,锰的浸出率从21.29%增加到97.23%,浸出液pH 从4.87下降到0.87;然而当电解锰阳极泥与H2SO4质量比增加到1∶1,锰的浸出率基本保持不变.这是因为当电解锰阳极泥与H2SO4质量比低于1∶0.8时,体系H+浓度较低,H2O2未体现其强还原性,电解锰阳极泥中高价态锰不能被还原浸出;而当电解锰阳极泥与H2SO4质量比大于1∶0.8时,体系中H+浓度增加,H2O2体现出了强还原性,实现了电解锰阳极泥中高价锰的还原浸出[27].为此,本研究选取电解锰阳极泥与H2SO4质量比为1∶0.9作为最佳条件.由图3 可知,当反应温度从15 ℃增加到50 ℃,锰的浸出率增加缓慢;同时当反应温度超过50 ℃时,H2O2容易分解.因此,考虑到能耗以及H2O2的分解率,本研究选取45 ℃为最佳浸出温度.

图2 电解锰阳极泥与H2SO4 质量比对阳极泥中锰浸出率的影响Fig.2 Effect of the mass ratio of electrolytic manganese anode slime(EMAS) to H2SO4 on the manganese leaching efficiency in EMAS

图3 反应温度对阳极泥中锰浸出率的影响Fig.3 Effect of reaction temperature on the manganese leaching efficiency in electrolytic manganese anode slime (EMAS)

2.3 固液比和反应时间对锰浸出率的影响

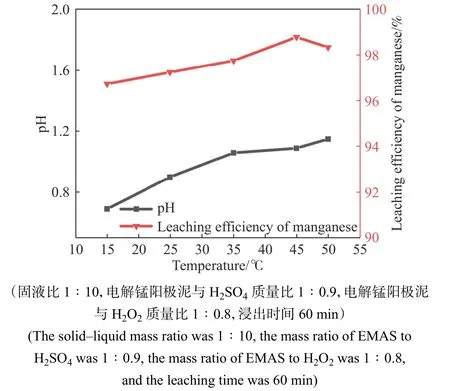

由图4 可知,当固液比从1:5 增加到1:10,锰浸出率从96.20%增加到98.51%,继续增加固液比,锰的浸出率变化不大.这是因为随着电解锰渣阳极泥固体颗粒含量的增加,悬浮液黏度和矿浆团聚度增加,降低了外部扩散速度以及矿物颗粒表面的反应速率[28];此外,过高的固液比,会产生大量浸出液,增加后续水处理成本.由图5 可知,当反应时间从5 min 增加到15 min,锰浸出率从91.33%提升到97.48%,同时浸出液pH 从0.26 提高到1.24;而继续增加反应时间对锰的浸出率影响不大.因此,本研究选取固液比为1∶10 以及浸出时间为15 min 作为最佳浸出条件.

图4 固液比对阳极泥中锰浸出率的影响Fig.4 Effect of solid–liquid mass ratio on the manganese leaching efficiency in electrolytic manganese anode slime (EMAS)

图5 反应时间对阳极泥中锰浸出率的影响Fig.5 Effect of reaction time on manganese leaching efficiency in electrolytic manganese anode slime (EMAS)

2.4 电解锰阳极泥中锰浸出机理

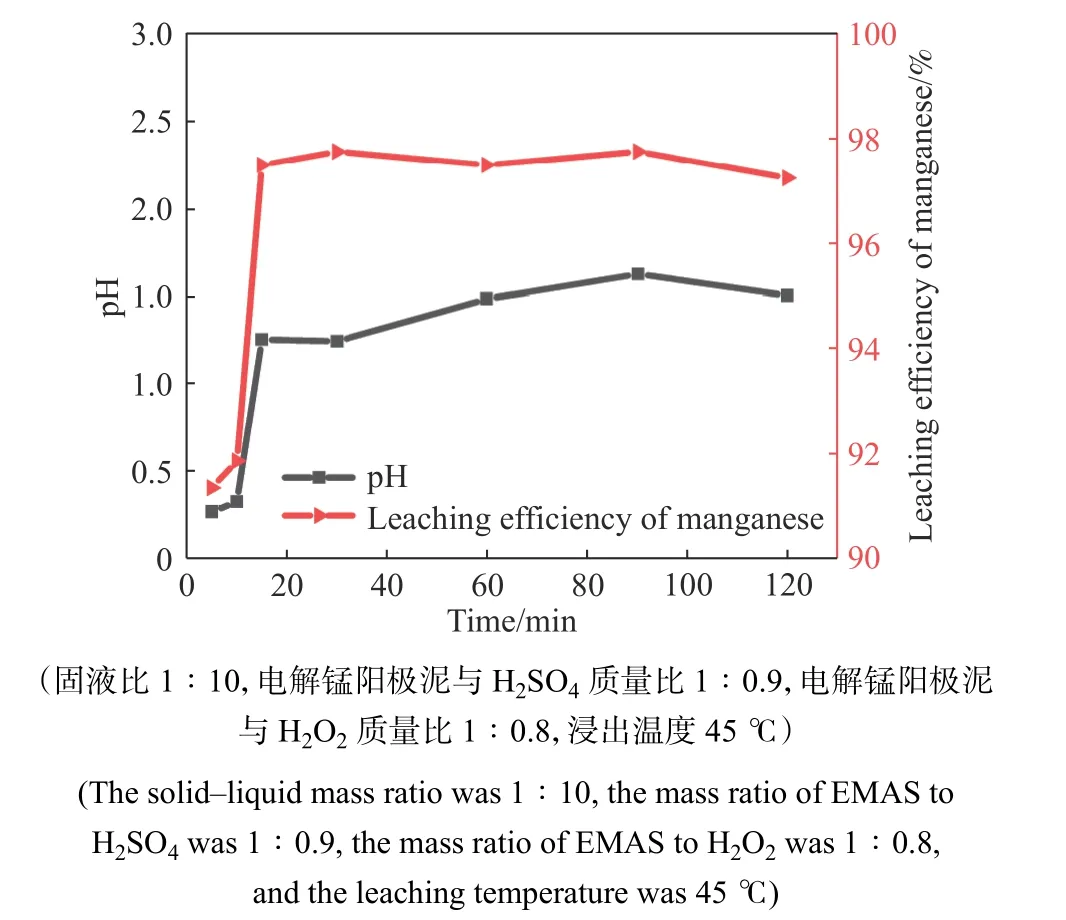

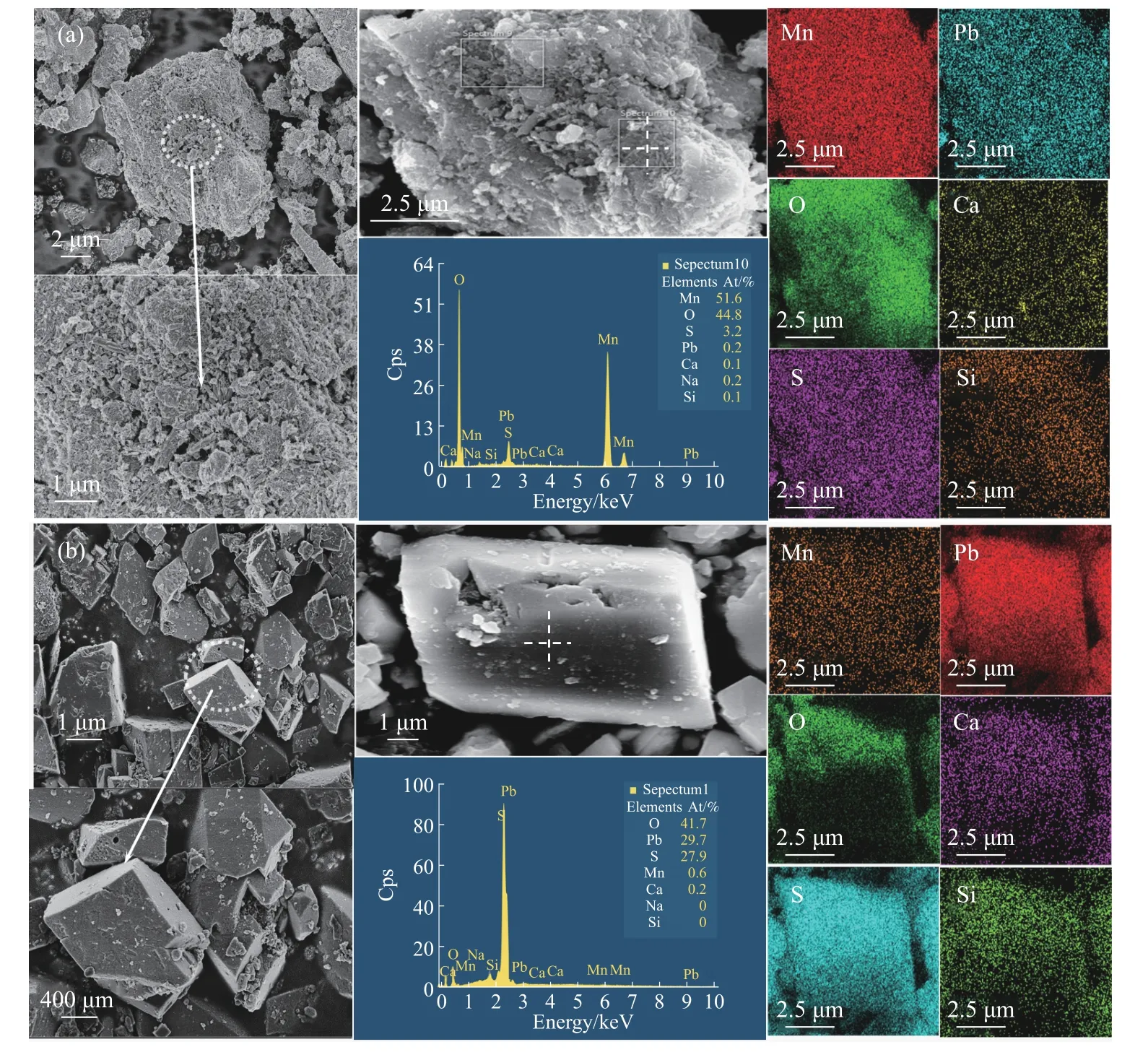

由表1 可知,原电解锰阳极泥中MnO 和PbO的质量分数分别为76.54%和5.71%,Mn 和Pb 的质量分数分别为59.27%和5.30%;最优条件得到的浸出渣中MnO 和PbO 的质量分数分别为1.90%和57.85%,Mn 和Pb 的质量分数分别为1.47%和53.71%.上述结果表明,采用H2O2作为还原剂浸出电解锰阳极泥,可实现电解锰阳极泥中Mn 的高效浸出和Pb 的富集.由图6 可知,原电解锰阳极泥中主要含有MnO2、CaSO4·2H2O、Mn2O3、Pb2-xMn8O16、PbSO4、MnSO4·7H2O 以 及H2Mn8O16·2.4H2O 等 物相;而经过H2O2−H2SO4体系浸出后得到的浸出渣中MnO2、Pb2-xMn8O16、MnSO4·7H2O 的特征 衍射峰消失,同时浸出渣中出现了PbSO4特征衍射峰,说明阳极泥中锰氧化物以及铅锰氧化物被强化浸出,且浸出渣中Pb 主要以PbSO4物相存在.由原电解锰阳极泥SEM 分析可知,原电解锰阳极泥表面吸附着大量不规则的细小颗粒,表面粗糙不平,结合XRD 结果分析,这些颗粒主要是锰氧化物以及铅锰氧化物(图7(a));采用H2O2−H2SO4体系浸出得到的浸出渣表面光滑、颗粒棱角清晰、且颗粒表面无附着物(图7(b)),结合XRD和XRF 分析结果,这些颗粒物主要是PbSO4.另外,对比原电解锰阳极泥和浸出渣的EDS 分析可知,浸出渣中Mn 元素含量相比原电解锰阳极泥含量减少,Pb、S 元素含量明显增加,这也进一步证实了原电解锰阳极泥中锰被强化浸出,而浸出渣中的Pb 主要以PbSO4形式富集.

表1 电解锰阳极泥化学成分分析(质量分数)Table 1 Chemical composition analysis of electrolytic manganese anode slime %

图6 原电解锰阳极泥(a)和最优条件浸出渣(b)XRD 物相分析Fig.6 X-ray diffraction phase analysis of raw electrolytic manganese anode slime (EMAS) (a) and leaching residue under optimal conditions (b)

图7 原电解锰阳极泥(a)和最优条件下浸出渣(b) SEM-EDS 分析Fig.7 Scanning electron microscopy–energy-dispersive X-ray spectrometry analysis of the raw electrolytic manganese anode slime (EMAS) (a) and leaching residue under optimal conditions (b)

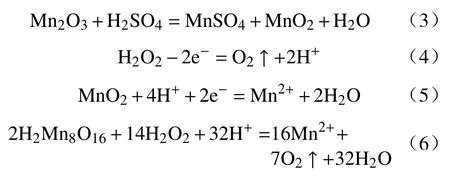

由图8 可知,在3000~3600 cm−1观察到一个伸缩振动峰,该峰归属于样品中H—O—H 基团伸缩振动[29],在3746 cm−1处伸缩振动峰是由H—O—H 基团弯曲引起.此外,在487 cm−1和703 cm−1的吸收峰分别对应电解锰阳极泥表面的Mn—O 基团和Mn—OH 基团[29],但浸出渣中的这两处伸缩振动峰消失,这说明电解锰阳极中的锰氧化物在H2SO4−H2O2体系中被还原浸出.在1118 cm−1处原电解锰阳极泥和浸出渣中都出现了伸缩振动峰,这主要是由SO42−伸缩振动引起,而浸出渣在1118 cm−1处的吸收峰变宽变尖,说明经H2O2−H2SO4体系还原浸出得到的浸出渣中存在大量硫酸盐,结合XRD、XRF 以及EDS 分析可知,浸出渣中硫酸盐主要是PbSO4.综上可知,结合其他研究采用H2O2作为还原剂浸出电解锰阳极泥中锰可能发生的反应方程如下:

图8 原电解锰阳极泥(a)和最优条件浸出渣(b)红外吸收光谱图Fig.8 Infrared absorption spectra of raw electrolytic manganese anode slime (EMAS) (a) and leaching residue under optimal conditions (b)

3 结论

本研究利用H2O2作为还原剂,实现了电解锰阳极泥中锰的高效浸出和铅的富集.研究结果表明,在阳极泥与H2O2质量比1∶0.8、阳极泥与H2SO4质量比1∶0.9、反应温度45 ℃、固液质量比1∶10条件下浸出15 min,锰的浸出率可达97.23%,浸出渣中铅的质量分数高达53.71%.浸出机理分析表明,酸性条件下电解锰阳极泥中锰氧化物被H2O2还原浸出,浸出液中Mn 主要以MnSO4物相存在,浸出渣中Pb 主要以PbSO4富集.本研究结果为电解锰阳极泥的资源化利用提供了一种新方法.