基于机器视觉的鲢鱼头加工装置设计及试验

2023-01-19杨俊万鹏黄毓毅朱明谭鹤群吴文锦丁安子

杨俊,万鹏,2,黄毓毅,朱明,2,谭鹤群,2,吴文锦,丁安子

1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070;3.湖北省农业科学院农产品加工与核农技术研究所,武汉 430070

鲢(Hypophthalmichthys molitrix)是我国广泛养殖的大宗淡水鱼品种。2020年鲢产量达到381.3万t,占整个淡水养殖总产量的12.34%[1]。鲢鱼头中含有丰富的EN、DHA和卵磷脂等物质,具有较好的风味以及较高的营养价值;以鲢为原料加工而成的鱼头产品在市场上的售价较高[2]。鲢鱼头通常需要采用个体较大的鲢进行加工,将鱼头从鱼体中切割下来,然后将鱼头剖成两半进行销售。目前,鲢鱼头的加工主要采用人工完成,效率低、劳动强度大,且不能对鱼头进行准确切割,容易导致加工后的鱼头大小不一[3-5]。因此,研究一种用于鲢鱼头加工的自动化装备具有重要意义。在鱼头加工装备方面,国内外学者已开展了较多研究。陈庆余等[6-7]针对典型海水小杂鱼研制了一台鱼体去头试验台,以深水红娘鱼等3种低值海产小杂鱼为研究对象,探讨了刀具构型、切割方式、鱼体放置方式以及刀具旋向对鱼身得率和切断面质量的影响;张帆等[8]、刘静等[9]设计了气动式鱼体去头机,研究了鱼体冷藏时间、刀具切割角度、鱼体放置方式等对鲢鱼头切割力学特性的影响。邹伟等[10-11]、万鹏等[12]设计了连续式鱼体去头尾装置,同时分析了平刀滑切角度、刀具类型、鱼体温度、刀具加载速度4个因素与切割鱼体头尾所需剪切力之间关系;此外,李楷模等[13]、陈艳等[14]分别研究了基于机器视觉定位的鱼头尾分割的方法,并设计研发了淡水鱼去头尾装置。同时,Dowgiallo等[15-16]研究了通过改变直刀的角度将鱼头切割轨迹分成2段的V型切法,不仅满足工艺要求而且更经济高效。Hansen[17]通过机器视觉技术检测鱼体的体长及形状,控制机械臂对鱼体的姿态进行调整,利用刀具对鱼体去头尾。Azarmdel等[18]研究了通过图像处理方法检测鳟鱼的尺寸提取头部和腹部切割点,控制刀具完成鱼体的去头和切片。

综上所述,国内外学者对鱼体去头切割装备进行了较多研究,但其目的仅在于鱼体去头加工,要求鱼头占比较小,鱼肉得率高。在加工鲢鱼头时,要求准确切割鱼头并保留部分鱼肉,同时对鱼头进行对半剖切。然而现有鱼体去头切割装备无法适用于鲢鱼头的加工,因此,研究鲢鱼头智能化加工装置,对于鲢鱼头的加工、销售等都有十分重要的意义。本研究以鲢为研究对象,针对鱼头加工的生产需求,研制鲢鱼头加工装置;利用机器视觉技术对鱼头切割路径进行精准规划,实现鱼头的准确切割并将切割后的鱼头进行对半剖切,以期实现淡水鱼鱼头加工的自动化、智能化,促进淡水鱼加工装备的研发。

1 材料与方法

1.1 装置结构组成

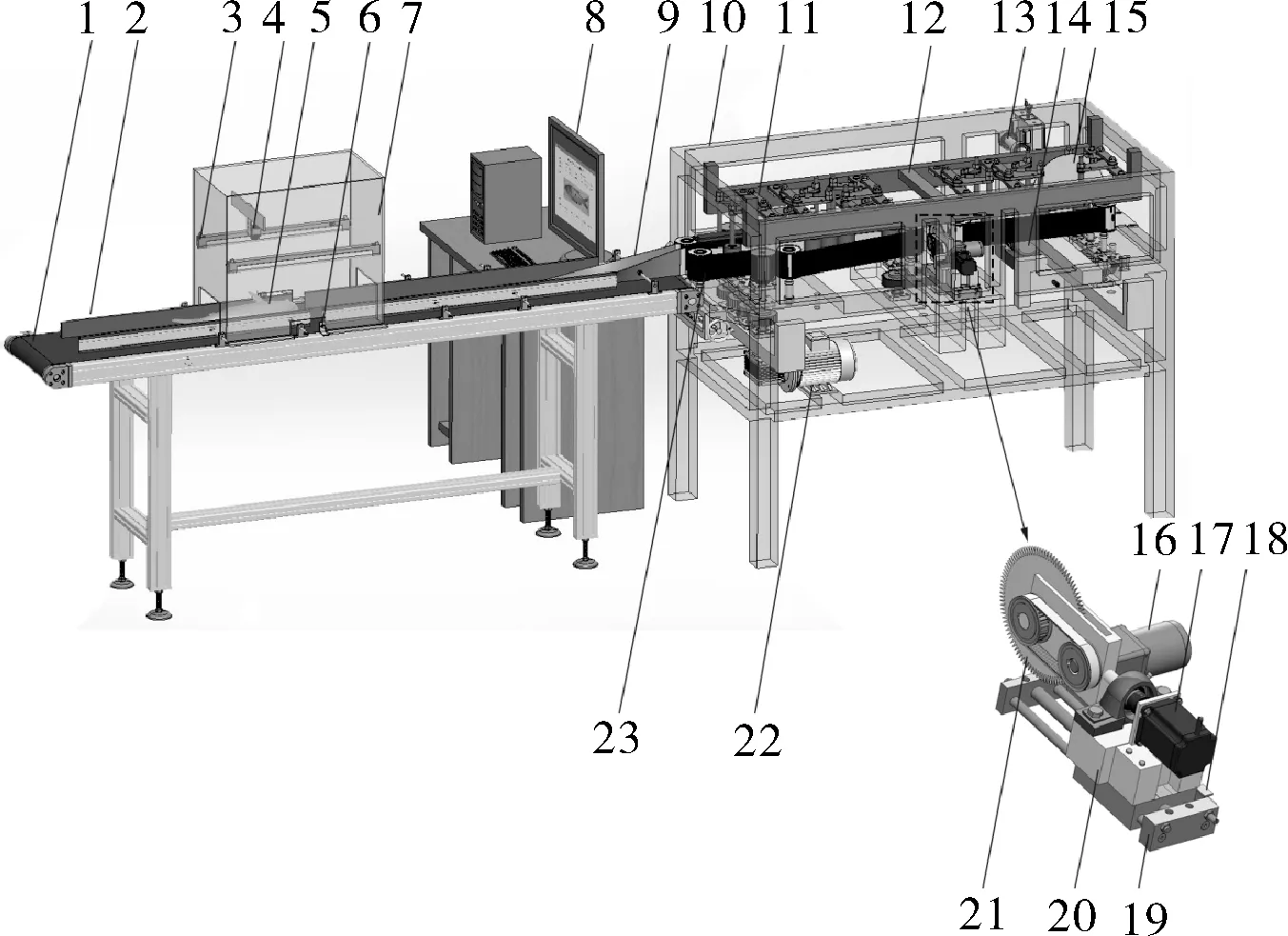

鲢鱼头加工装置由鱼体输送装置、鱼体图像采集装置、鱼体翻转部件、立式夹持输送带、鱼头切割部件、鱼头剖切部件、装置控制系统等部分组成,整体结构如图1所示。

图1 鲢鱼头加工装置结构示意图Fig.1 Structure diagram of head processing device of Hypophthalmichthys molitrix

鱼体输送装置由铝型材及输送带搭建,实现鱼体头尾和腹背定向排列输送,其中输送带尺寸为2 000 mm×330 mm×1 000 mm。鱼体图像采集装置安装在鱼体输送装置上,由光照箱、光源、相机、光电传感器等组成,其中相机安装在距输送带上表面700 mm处,型号为uEye-2210RE-C,分辨率为640×480,光照箱尺寸为600 mm×330 mm×800 mm。鱼头切割装置总尺寸为1 700 mm×880 mm×1 310 mm,切割直流电机功率为680 W,额定转速为3 000 r/min,切割圆盘刀直径200 mm,剖切直流电机功率为400 W,额定转速为1 440 r/min,剖切圆盘刀直径为270 mm,夹持输送带的间距为20~60 mm。

鱼体翻转部件为渐变结构,用于辅助定向排列输送的鱼体由平放输送状态变为竖直输送进入鱼头切割装置。两段立式夹持输送带由伺服电机驱动,用于鱼体及切断鱼头的输送;光栅传感器放置于两段立式夹持输送带之间,用于检测鱼体的位置;鱼头切割部件安装于两段输送带之间的侧方位置,由切割圆盘刀、切割直流电机、步进电机、滑台气缸等组成,在滑台气缸带动下进行水平移动,根据加工要求对鱼体进行垂直切割或以一定角度切割;鱼头剖切部件对切割后的鱼头进行对半剖切。

1.2 装置控制系统

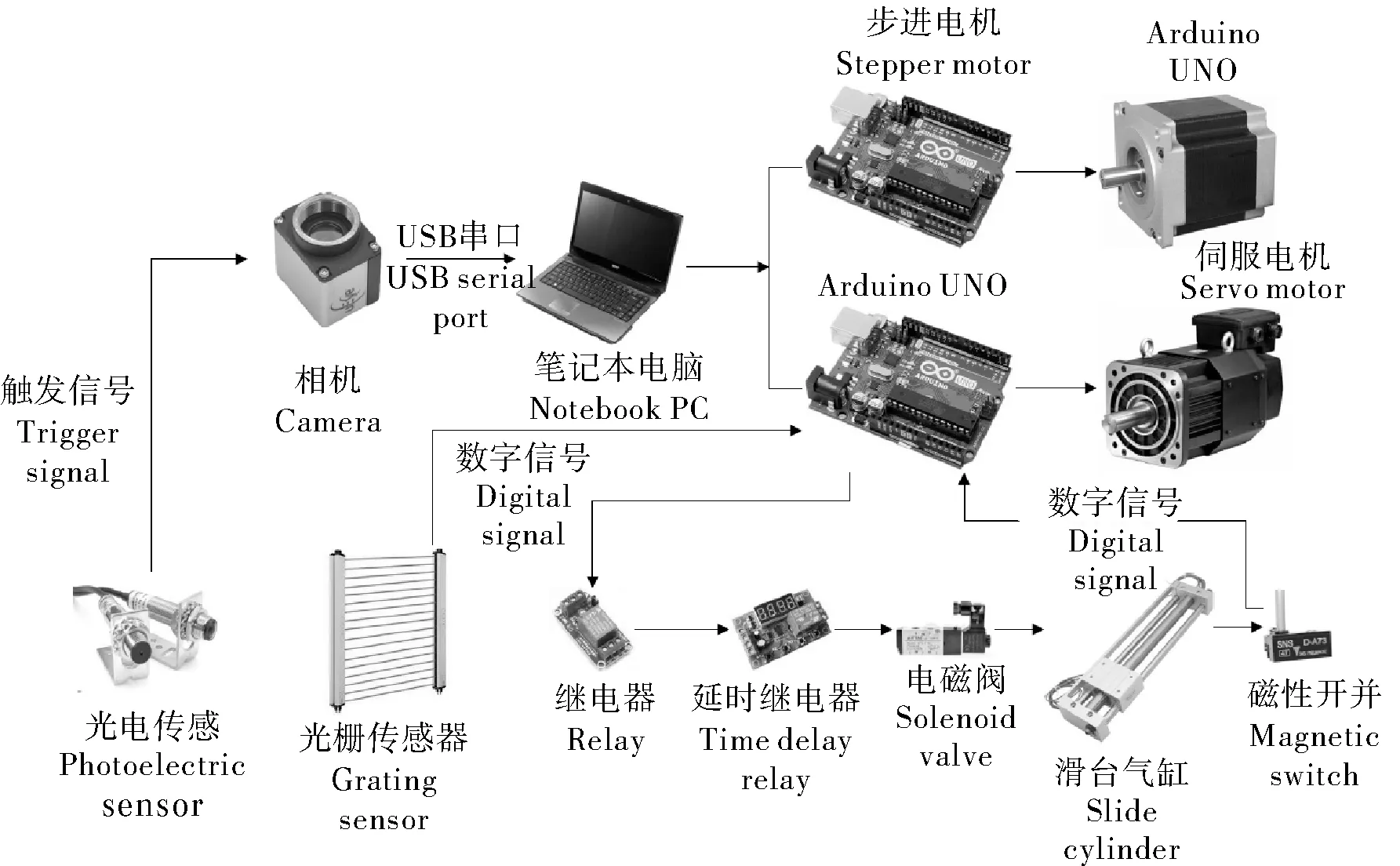

鲢鱼头加工装置控制系统由计算机、鱼体图像处理软件、Arduino控制板、光电传感器、光栅传感器、继电器、延时继电器、电磁阀、磁性开关、步进电机、伺服电机以及串口模块等组成,主要功能是通过采集鲢鱼体图像,分析调整鱼头切割部件切割角度,控制两段立式夹持输送带工作以及控制滑台气缸带动鱼头切割部件的进给与复位。鲢鱼头加工装置控制系统的组成如图2所示。

图2 鲢鱼头加工控制系统组成Fig.2 Composition of head processing control system of Hypophthalmichthys molitrix

鲢鱼头加工装置控制系统所用伺服电机型号为80ST-M 02430,额定功率750 W,额定扭矩2.39 N·m,步进电机型号为57HS11242A4,气缸型号CDY1S15H-200,光电传感器感应距离为30 m,光栅传感器检测高度为75 mm,光栅传感器光线间距5 mm。

为了规划鱼头切割路径,本研究开发了鲢鱼头加工系统程序,界面如图3所示。鲢鱼头加工系统程序由鱼体图像采集及分析处理和系统控制2部分。鱼体图像采集及分析处理部分基于Python 3.8结合OpenCV库进行编写,可计算鱼体的长度及宽度;对鱼体的切割路径进行规划,获得鱼体切割路径与鱼体垂直方向的角度以及鱼体吻端至切割路径中点的水平距离,并显示拍摄鱼体的图像及数据结果。系统控制部分主要包括控制整机的启动与停止,以及与鲢鱼头加工控制系统的信息交互。

图3 计算机软件界面图Fig.3 Computer software interface diagram

1.3 装置工作过程

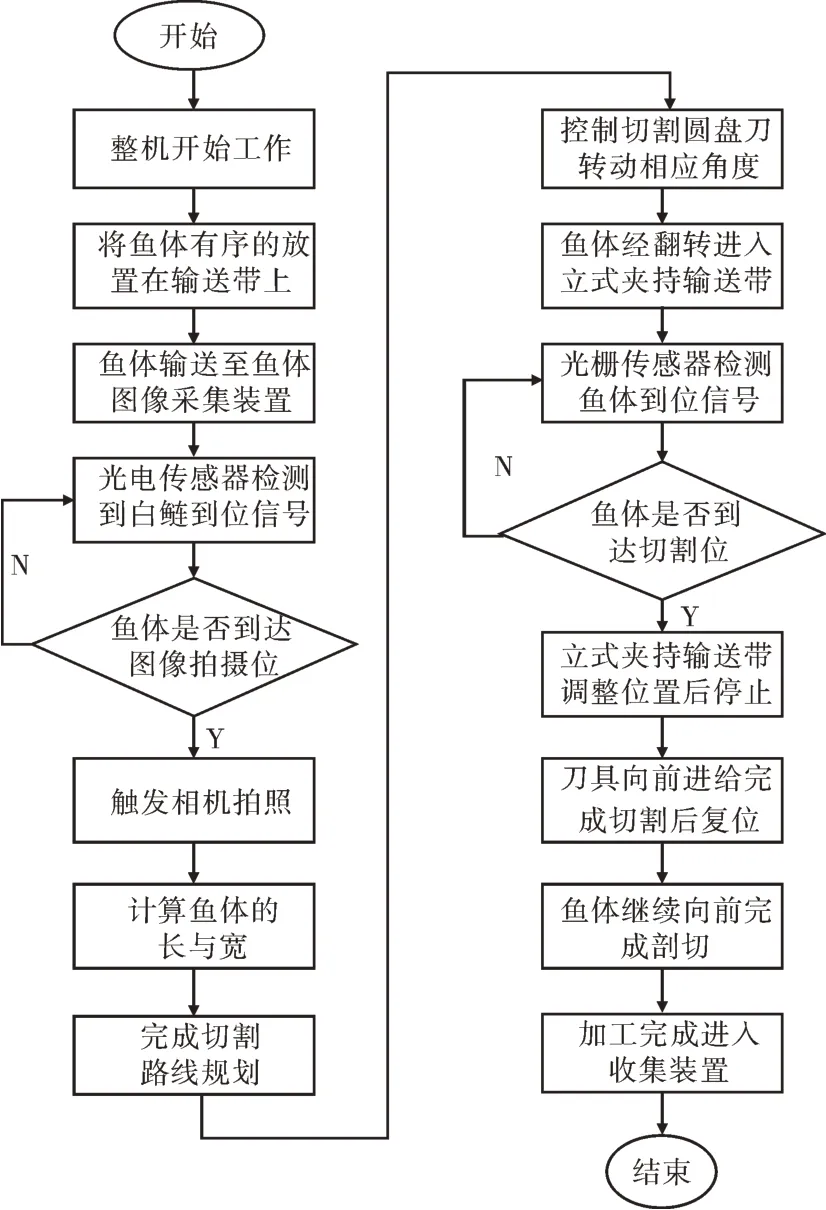

鲢鱼头加工装置工作时,鱼体按照一定姿态放置在输送装置指定位置上。在输送装置的运输下经过鱼体图像采集装置,光电传感器触发相机采集鲢鱼体图像。同时调用OpenCV图像处理程序对鱼体图像进行处理,计算鱼体的长度与宽度,规划鱼头切割路径,同时获取鱼体切割路径与鱼体垂直方向的角度以及鱼体吻端至切割路径中点的水平距离,并将切割信息发送到Arduino控制板。Arduino控制步进电机带动切割圆盘刀转动,等待鱼体到达切割位。采集图像后的鱼体经过翻转部件进入到立式夹持输送带,由伺服电机驱动向前输送。当光栅传感器检测到鱼体时说明鱼体到达切割位,立式夹持输送带带着鱼体继续前行至鱼体吻端至切割路径中点的水平距离后停止,此时鱼身部分由第一段立式夹持输送带夹紧,鱼头部分由第二段立式夹持输送带夹紧,保证鱼头切割时鱼体不会变形影响切割作业。Ar‑duino控制滑台气缸带动鱼头切割部件向前移动完成鱼头切割,之后滑台气缸复位,立式夹持输送带继续工作,带动鱼头向前移动,经由鱼头剖切部件将鱼头和鱼身沿背部剖切,并将鱼头和鱼身输送至收集箱,完成整个加工过程。鲢鱼头加工装置工作流程图如图4所示。

图4 鲢鱼头加工装置工作流程图Fig.4 Working flow chart of the head processing device of Hypophthalmichthys molitrix

1.4 鱼头切割位置确定方法

由于鲢鱼头加工无国家标准,行业标准T/CAPPMA 01—2017《天然水域活鲢、鳙鱼分割规范》将鱼头加工规范为鱼头平切与鱼头斜切2种方式。鱼头平切是将去鳞后的鱼体切割分成2段,其中切割刀具与鱼体垂直平切。鱼头斜切是将去鳞后的鱼体切割分成2段,刀口与鱼体约呈45°斜切,自鳃盖后部与背鳍前方之间斜切下刀,至腹鳍根部到生殖孔2/3处收刀,并沿鱼头中间部位对称锯开成2片,得到2个分割鱼头(半个)。

本研究以鱼头斜切为例,结合鲢鱼头机械加工的实际需求,确定的鱼头斜切标准为:鱼头切割刀盘与鱼体垂直方向呈15°夹角作用于鱼体对鱼头进行切断,其中鱼背切断处位于鳃盖后部与背鳍前方之间,鱼腹切断处位于腹鳍根部到生殖孔2/3处。由于实际加工过程中鱼体大小并不一致,为了确定鱼体的切割路径,本研究借助于鱼体腹鳍根部到生殖孔之间距离来确定切割刀盘作用于鱼体的位置,而鱼体的腹鳍根部和生殖孔的位置与鱼体的长度相关,因此首先需通过试验研究腹鳍根部与生殖孔的位置同鱼体体长之间的关系。

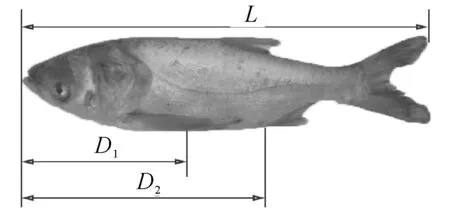

1)鱼体选取及测量方法。选取30条体质量1~2 kg的鲢为试验对象,要求鱼体新鲜、外表完整、无明显伤痕。采购回来后放于水槽中暂养,试验时将鱼体取出并作敲晕处理,擦干鱼体表面水分再进行试验。试验所用设备包括钢尺(量程1 000 mm)、测量板等。测量时,将鱼体样本按鱼头朝前、背部朝上平放在测量板上用钢尺量取鱼体吻端至鱼体尾部末端的水平距离为鱼体体长L;量取鱼体吻端至腹鳍根部的水平距离D1;量取鱼体吻端至生殖孔的水平距离D2,记录试验数据。测量方法如图5所示。

图5 鱼体尺寸测量示意图Fig.5 Measurement schematic diagram of fish body size

2)腹鳍根部与生殖孔的位置同鱼体体长的关系分析。对30条鲢样本的体长、鱼体吻端至腹鳍根部的水平距离、鱼体吻端至生殖孔的水平距离进行测量,鱼体体长与鱼体吻端至腹鳍根部的水平距离的关系以及鱼体体长与生殖孔至腹鳍根部的水平距离的关系如图6所示。

图6 鱼体体长同腹鳍根部(A)与生殖孔(B)的位置的关系拟合结果Fig.6 Fitting results of the relationship between body length and the position of ventral fin root (A)and genital pore(B)

从图6A中可知,鱼体吻端至腹鳍根部的水平距离D1随着鱼体体长L的变化而变化,且满足关系:D1=91.764+0.177×L,R2=0.924,这表明鱼体吻端至腹鳍根部的水平距离与鱼体体长之间具有较强的线性关系。从图6B中可知,鱼体吻端至生殖孔的水平距离D2同样随着鱼体体长L的变化而变化,且满足关系:D2=121.56+0.271×L,R2=0.945,这表明鱼体吻端至生殖孔的水平距离与鱼体体长之间具有较强的线性关系。

1.5 基于机器视觉的切割路径计算方法

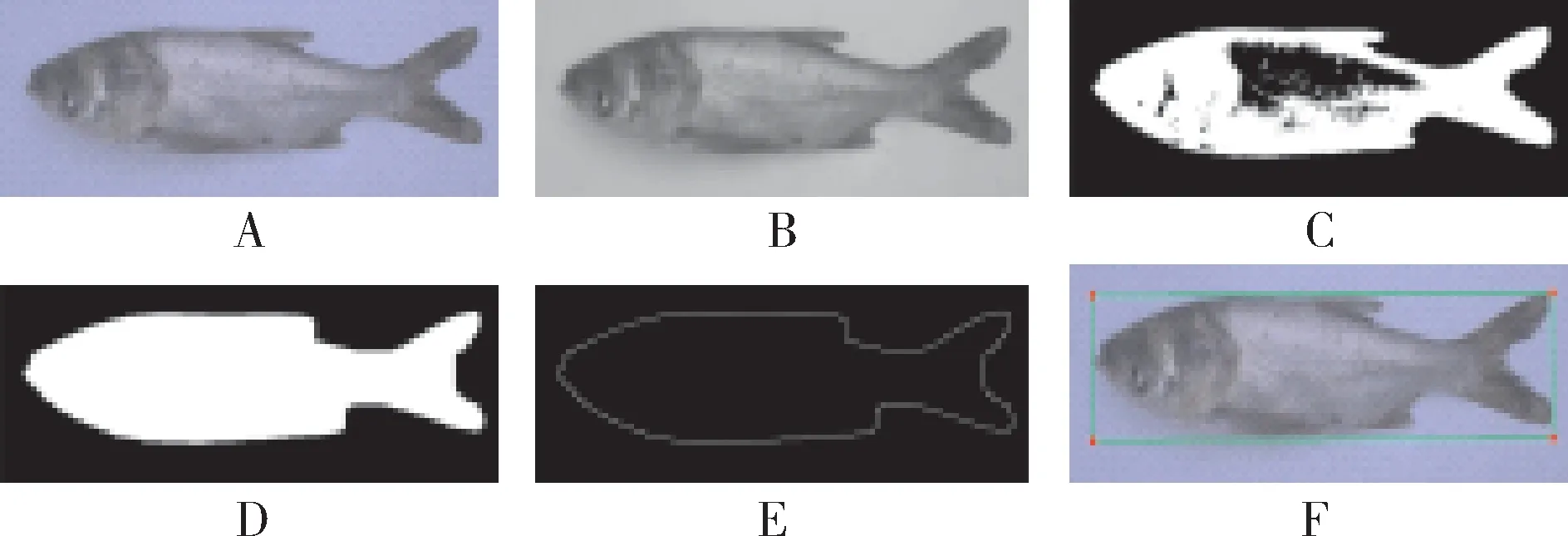

本研究通过图像处理的方式计算鱼体的长度和宽度以及鲢鱼头的切割路径。当鱼体到达图像采集点时,相机采集鱼体图像,并将图像保存到指定文件夹下。鱼体原始图像如图7A所示。对拍摄的鱼体图像进行灰度化处理,得到鱼体的灰度图像如图7B所示。鱼体图像灰度化处理计算公式为:Gray=R×0.299+G×0.587+B×0.144。其中,Gray(x,y)为图像中(x,y)点的像素灰度值,R、G、B分别为该点各颜色分量的像素值。将灰度图像进一步转化为二值化图像。根据预试验,设定二值化分割阈值为20,则二值化处理后的鱼体图像如图7C所示。对二值化后的图像进行膨胀、腐蚀、开运算和闭运算等形态学处理,得到图7D。对形态学处理后的图像通过Canny边缘检测算法获得鱼体的外围轮廓,如图7E所示;最后计算鱼体外围轮廓图像的最小外接矩形,并将最小外接矩形的边和顶点显示在原始图像上,如图7F所示。

图7 鱼体的图像处理过程Fig.7 Image processing process of fish body

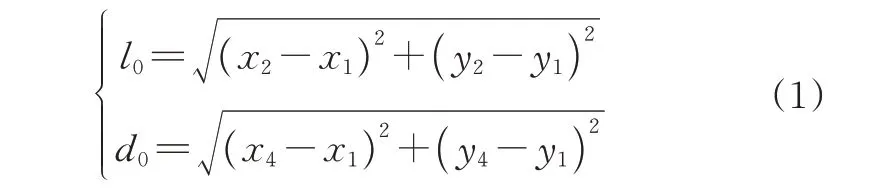

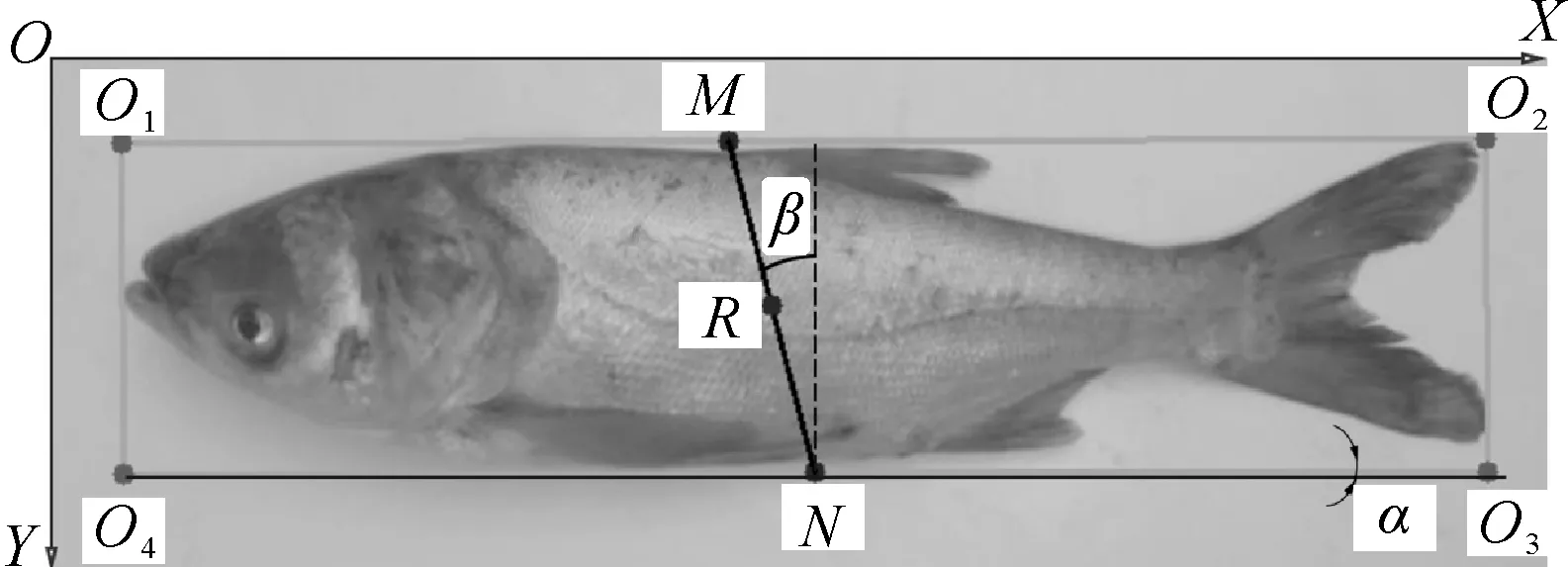

设定鱼体最小外接矩形4个顶点的坐标分别为O1(x1,y1)、O2(x2,y2)、O3(x3,y3)、O4(x4,y4),则鱼体最小外接矩形的长短边的像素长度l0与d0为:

采集鱼体图像时,相机位于鱼体的正上方,相机的分辨率为640×480,水平视野角为50°,相机安放高度H=700 mm,可得单个像素点对应的实际长度为:

则鱼体的实际长L、宽D分别为:

在鱼体最小外接矩形的基础上标记各鱼体表面关键点的位置如图8所示。

图8 鱼体表面关键点位置示意图Fig.8 Schematic diagram of key points on fish surface

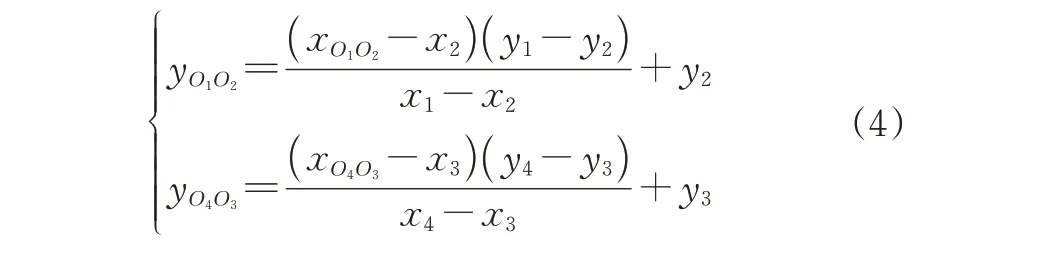

鱼体切割路径的上切割点和下切割点分别位于线段O1O2和线段O4O3上,要求得上切割点和下切割点的坐标,需先求得线段O1O2和线段O4O3的直线方程,已知鱼体最小外接矩形4个顶点的坐标分别为O1(x1,y1)、O2(x2,y2)、O3(x3,y3)、O4(x4,y4),则线段O1O2和线段O4O3的直线方程分别为:

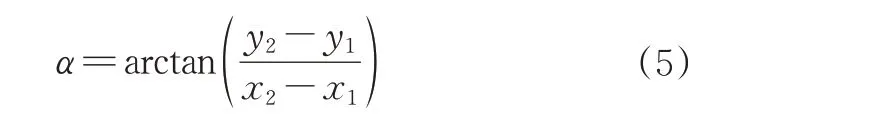

当鱼体放置于输送带上时,鱼体的位置相对于输送带的运动方向会有一定的夹角,因此,获取的图像中,鱼体方向与图像X轴方向存在夹角,为精准计算切割点的位置,需要计算线段O1O2与X轴方向的夹角α,则:

根据公式(3)中鱼体体长L,鱼体吻端至腹鳍根部的水平距离D1,鱼体吻端至生殖孔的水平距离D2,取腹鳍根部至生殖孔2/3的位置为下切割点的位置N,则下切割点N的横坐标为:

将公式(6)中的xN带入公式(4)中,可得N点的纵坐标yN为:

鱼头切割刀盘与鱼体垂直方向呈15°夹角,以N点为基准点,鱼体左上方β=15°的方向与线段O1O2的交点为上切割点的位置,设上切割点为M;则上切割点M点的横坐标为:

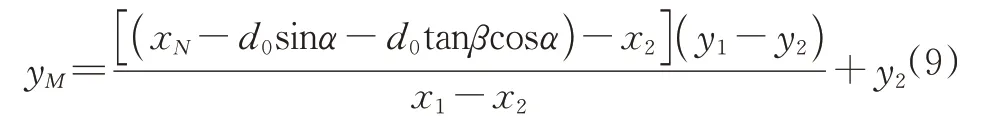

将公式(8)中的xM带入公式(7)中,可得M点的纵坐标yM为:

连接线段MN,线段MN即为鱼体的切割路径。R为线段MN的中点,R点的坐标为

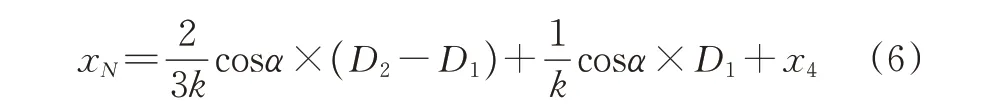

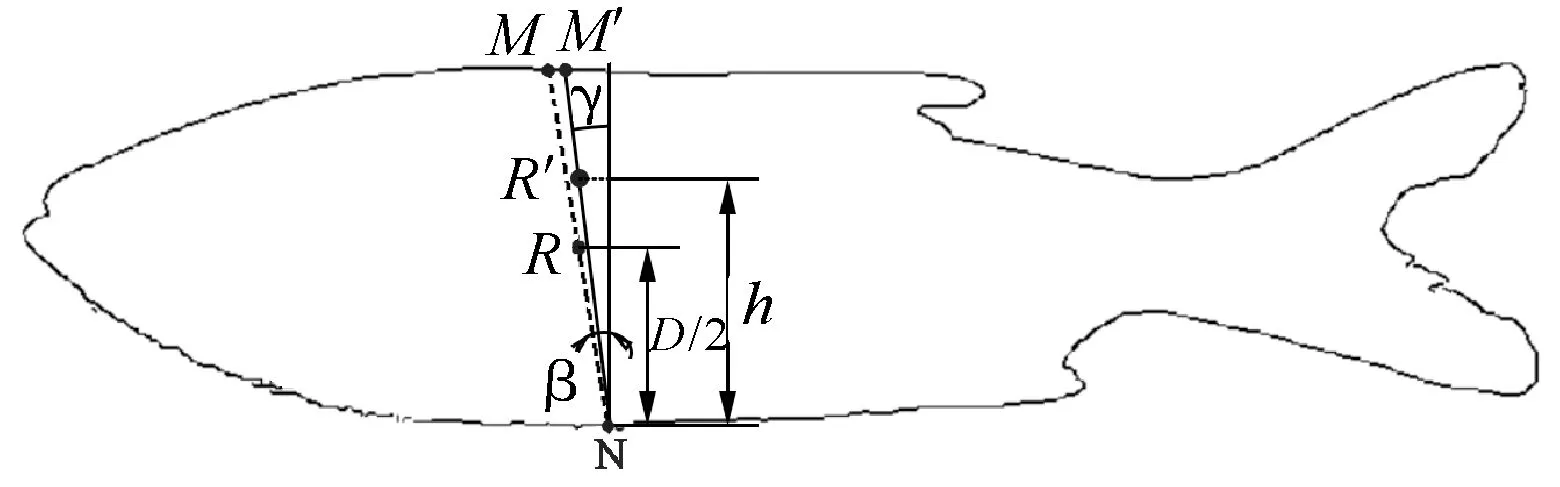

在理想状态下,切割圆盘刀的最前端从R点切入鱼体。考虑到不同鱼体的大小差异,实际切割时圆盘刀的最前端位于R点的正上方或正下方。以圆盘刀最前端位于R点的正上方为例,鱼体的实际切割路径为腹鳍根部至生殖孔2/3的位置N与切断圆盘刀的最前端R′连接的直线,而鱼体吻端至R点和R′点的水平距离相等,因此相对于不同的鱼体步进电机带动鱼头切割部件转动角度存在差异,步进电机角度计算原理如图9示,切割圆盘刀的最前端位于R点的正下方时计算方法相同。

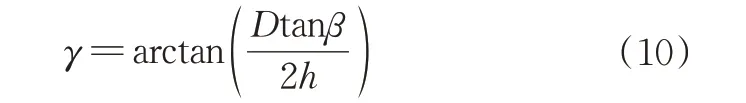

根据图9可得实际切割时步进电机所转动的角度γ为:

图9 步进电机角度计算原理图Fig.9 Schematic diagram of angle calculation of stepper motor

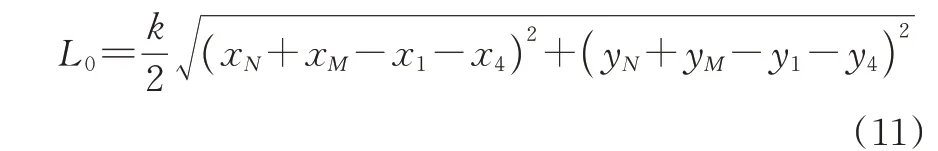

鱼体吻端至R点的实际水平距离L0为光栅传感器检测到鱼体到达切割位时立式夹持输送带继续前进的距离。L0的实际水平距离为:

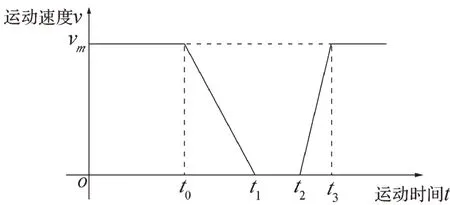

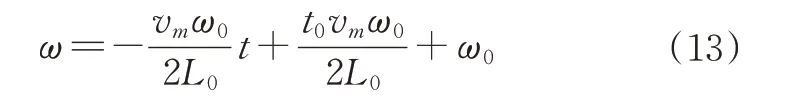

立式夹持输送带匀速转动时的速度为vm,当光栅传感器检测到鱼体到达的时间设为t0,从t0开始伺服电机带动立式夹持输送带做匀减速运动,当输送带停止转动时为t1,t1至t2的时间内为鱼头切割时间,t2时切割完成,立式夹持输送带开始运转,切割完成后伺服电机带动立式夹持输送带以最短的时间将速度提升到vm,在t3时速度达到vm,之后伺服电机继续匀速运动,伺服电机的速度示意图如图10所示。

图10 伺服电机速度示意图Fig.10 Servo motor speed diagram

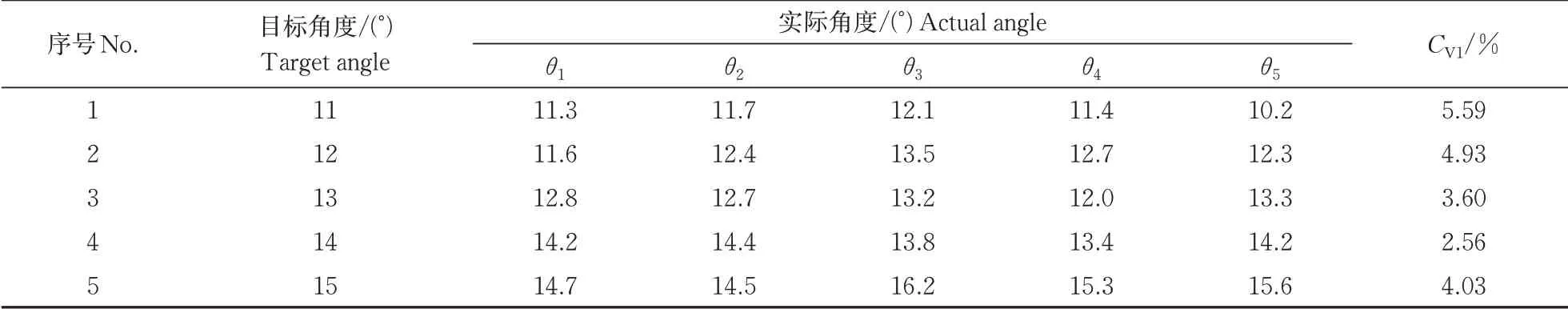

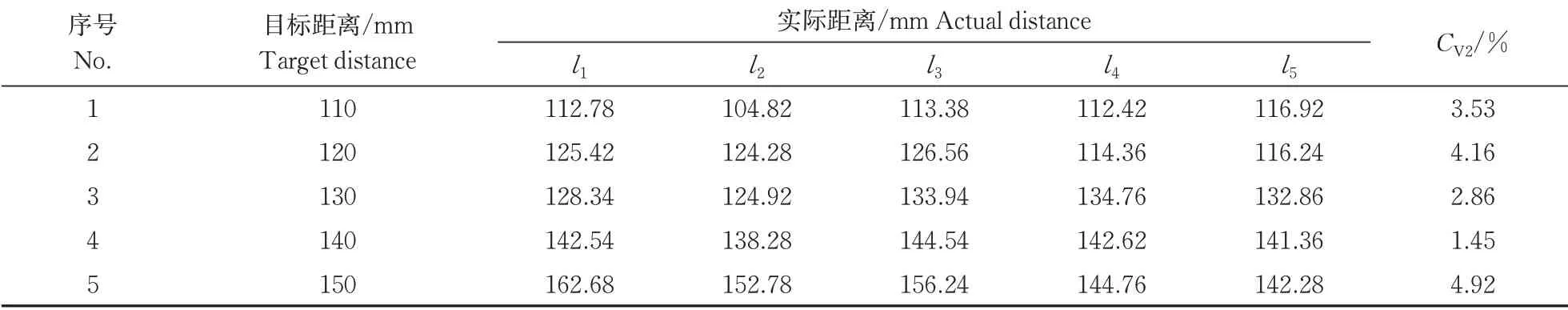

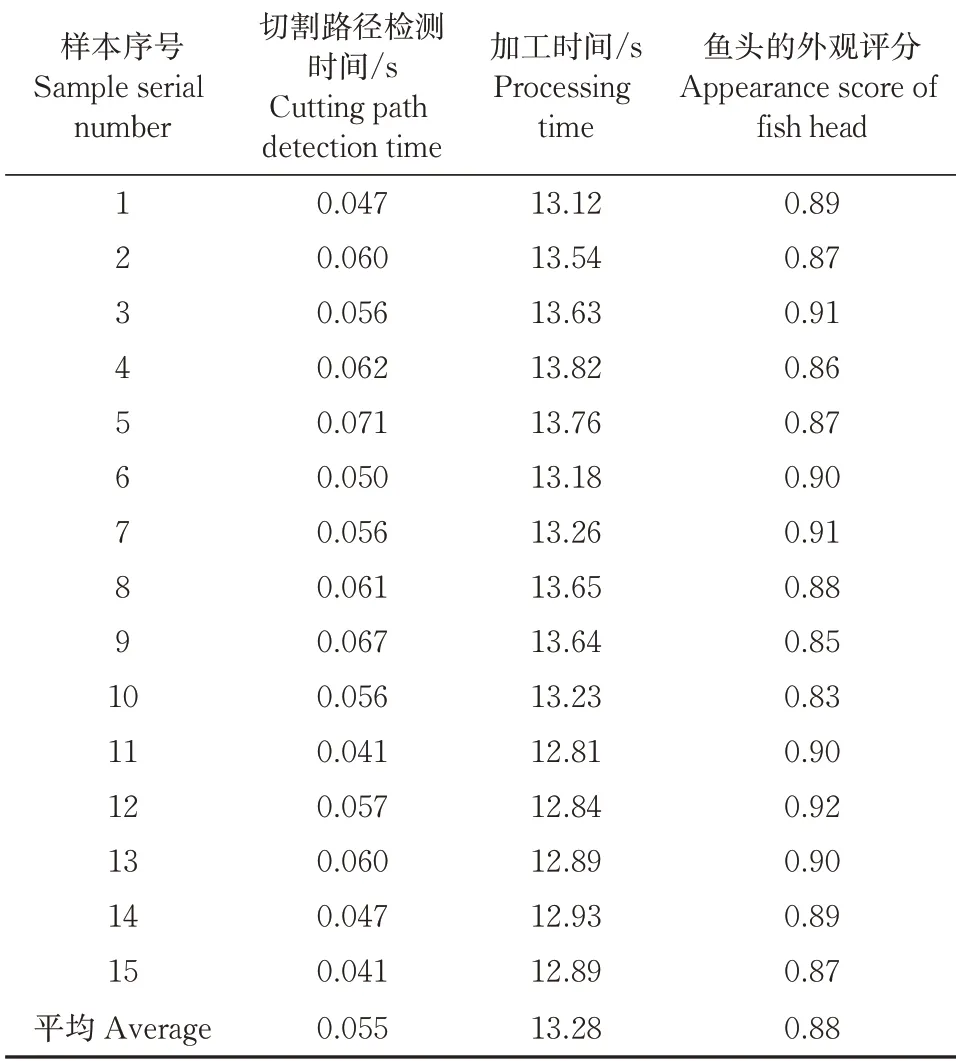

当0 当t0 式(13)中,r为立式夹持输送带滚筒半径,mm。 1)步进电机控制精度验证。先将切割圆盘刀保持竖直状态,控制步进电机转动不同的目标角度,通过图像处理的方法获得切割圆盘刀与竖直方向的夹角,重复5次,计算不同目标角度下的切割圆盘刀转动角度的变异系数。切割圆盘刀转动角度控制精度验证试验结果如表1所示。由表1可知,目标角度为11°~15°时,实际角度的变异系数均在6%以下,最大变异系数为5.59%,最小变异系数为2.56%,切割圆盘刀转动的实际角度在目标角度附近波动范围小,稳定性较好,切割圆盘刀角度控制精度较好。 表1 角度控制精度验证试验结果Table 1 Angle control accuracy verification test results 2)伺服电机控制精度验证。首先对输送带和机架上对应的一点进行标记,运行立式夹持输送带,控制伺服电机在光栅传感器检测到物体时前进不同的目标距离,当输送带上的标记点与机架上的标记点重合时,快速遮挡光栅传感器来模拟鱼体到位信息,在输送带停止时使用游标卡尺量取输送带前进的实际距离,重复5次,计算不同目标距离下输送带前进距离的变异系数。立式夹持输送带距离控制精度验证试验结果如表2所示。由表2可知,目标距离为110~150 mm时,实际距离的变异系数均在5%以下,最大变异系数为4.92%,最小变异系数为1.45%,立式夹持输送带运行的实际距离在目标距离波动范围小,稳定性较好,立式夹持输送带距离控制精度较好。 表2 距离控制精度验证试验结果Table 2 Test results of distance control accuracy verification 1)装置性能评价。为验证鲢鱼头加工装置的鱼头加工作业效果,以鲢为研究对象进行试验。随机选取15条体质量1.0~1.5 kg、体长450~600 mm、鱼体新鲜、外表完整、无明显伤痕的鲢样本。试验时先将活鱼作冻晕或敲晕处理,并保持鱼体表面干净;先测量每尾鲢的体长;再将鲢样本放入鲢鱼头加工装置中进行试验,记录鱼头加工所需时间;鱼头加工完成后测量鱼头部分鱼体吻端分别至上切割点和下切割点的水平距离,并对鱼头的外观进行感官评分。鲢鱼头加工试验如图11所示。 图11 鲢鱼头加工试验Fig.11 Processing test of the head of Hypophthalmichthys molitrix 以鱼头切割路径的准确性和鱼头外观感官评分作为装置加工效果的评价指标。鱼头切割路径的准确性定义为加工后鱼体吻端分别至上切割点和下切割点的实际水平距离与图像处理所得鱼体吻端分别至上切割点和下切割点的预测水平距离之间的一致程度,通过加工后鱼体吻端分别至上切割点和下切割点的实际水平距离与图像处理所得鱼体吻端分别至上切割点和下切割点的预测水平距离之间拟合后的决定系数以及均方根误差来表示。切割路径检测时间为采集图像至切割路径计算完成所需时间;加工时间为图像采集完成至鱼体加工完成所需的总时间,其中包括图像采集时间、切割路径计算时间、Ar‑duino控制板控制执行机构运动所需的时间和鱼头切割及剖切所需要的全部时间。 鱼头外观感官评分方法:以5位经过鱼头感官检验训练的人员组成评定小组,根据评分标准对加工后的鱼头外观进行评价,以5位评价人员的感官评分平均值作为鱼头的感官评分,总分以1.00分计。鱼头的外观感官评分标准为:一等评分范围为0.80~1.00,要求鱼头外形保持完好,鱼头切断面十分光滑平整有光泽,无明显损伤或缺肉;二等评分范围为0.60~0.80,要求鱼头外形保持比较完好,鱼头切断面光滑平整,无明显损伤或缺肉;三等评分范围为0.40~0.60,鱼头外形遭到破坏,鱼头切断面平整但略微粗糙,有一些损伤或缺肉;四等评分范围为0.20~0.40,鱼头外形遭受破坏,鱼头切断面不平整且比较粗糙,有多处损伤及缺肉;五等评分范围为0.00~0.20,鱼头不能成型,鱼头切断面不平整且十分粗糙,有严重损伤。 2)鱼头实际切割效果。鱼头切割后鱼体吻端分别至上切割点和下切割点的水平距离与经图像处理后预测的鱼体吻端分别至上切割点和下切割点的水平距离的线性拟合结果如图12所示。从图12可知,鱼体吻端至上切割点的实际水平距离与预测水平距离拟合后的决定系数为R2=0.911,均方根误差为6.31 mm。鱼体吻端至下切割点的实际水平距离与预测水平距离拟合后的决定系数为R2=0.985,均方根误差为2.61 mm。这表明鱼头切割后下切割点的实际位置与预测位置的误差要小于上切割点实际位置与预测位置的误差,即切割后鱼头的下切割点位置距离预测的位置更接近,上切割点位置距离预测的位置更远。这是因为在进行鱼头切割路径计算时,鱼头上切割点位置是以下切割点的位置为基准进行求解,但在实际切割时,由于装置的振动以及鱼体在输送过程中受力变化,鱼体的位置与设定的位置会存在一定的偏差,导致实际进行鱼头切割时,上切割点位置的误差会大于下切割点,但该误差不影响鲢鱼头切割效果。试验结果表明实际切割位置与理论切割位置存在较强的相关性,该装置鱼头切割路径的准确性较强。 图12 鱼体吻端至上切割点(A)和下切割点(B)的实际水平距离与预测水平距离的拟合结果Fig.12 Fitting results of the actual horizontal distance from the snout of the fish to the upper(A),lower(B) cutting point and the predicted horizontal distance 鲢鱼头加工装置验证试验结果如表3所示。从表3可知,采用鲢鱼头加工装置进行试验,切割路径检测时间为(0.055±0.009) s,鲢样本加工成鲢鱼头所需时间为(13.28±0.35) s,鱼头的外观感官评分为0.88±0.02,评分为一等。鲢鱼头加工效果如图13所示。从图13可知,鲢鱼头加工断面光滑平整,鱼头外形保持完好,整体加工效果较好,能够满足鲢鱼头的销售需求。 表3 鲢鱼头加工装置验证结果Table 3 Verification results of the head cutting device of Hypophthalmichthys molitrix 图13 鲢鱼头加工效果图Fig.13 Effect drawing of processing a section of the head of Hypophthalmichthys molitrix 本研究设计并研制了一种基于机器视觉技术的鲢鱼头加工装置,该装置由鱼体输送装置、鱼体图像采集装置、鱼体翻转部件、立式夹持输送带、鱼头切割部件、鱼头剖切部件、装置控制系统等组成,通过各部件之间的协作,采集鲢鱼体的图像,规划鲢鱼头切割路径,按照切割路径对鲢鱼头进行切割并剖切,实现鲢鱼头的自动化加工。通过图像处理的方法计算鲢鱼体体长,将体长的图像处理测量值与实际测量值进行线性拟合,决定系数为R2=0.996,均方根误差为1.41 mm,表明通过图像处理的方法计算鱼体体长具有较好的准确性;根据所得的鱼体体长计算出鱼体的鱼头切割路径。对控制系统所用步进电机和伺服电机的工作精度进行验证,结果表明步进电机控制刀具转动角度和伺服电机控制输送带运行距离具有较好精度。对装置的作业效果进行试验,结果表明鱼头切割后鱼体吻端分别至上切割点和下切割点的实际水平距离与图像处理所得鱼体吻端分别至上切割点和下切割点的预测水平距离的线性拟合的决定系数分别为0.911和0.985,均方根误差分别为6.31、2.61 mm,说明该装置鱼头切割路径的准确性较强;切割路径检测时间为(0.055±0.009) s,鲢样本加工成鲢鱼头所需时间为(13.28±0.35) s,加工后的鲢鱼头的外观评分为0.88±0.02,评分为一等,整体加工效果较好,能够满足鲢鱼头的销售需求。该装置基于机器视觉技术计算鲢鱼头的切割路径,应用Ar‑duino控制板控制步进电机、伺服电机以及气缸实现鲢鱼头的自动化加工,可以为其他淡水鱼鱼头的加工提供参考。

2 结果与分析

2.1 控制精度

2.2 鱼头切割效果

3 讨论