同轴送粉激光增材制造中基板预热对残余应力的影响

2023-01-18高月华段景体刘其鹏石姗姗

高月华,段景体,刘其鹏,石姗姗

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.南昌航空大学 航空制造工程学院,江西 南昌 330063)①

激光增材制造技术是一种先进的柔性制造技术,与传统制造业相比,有材料利用率高、零件近净成形、制造周期短[1]、成形零件性能优良等优点.影响激光增材制造成形零件质量的因素有很多,其中一个主要的因素就是残余应力[2].激光照射工件,工件经历复杂的热循环过程,由于膨胀系数随温度不断变化,不同温度区域材料的膨胀程度差异较大,冷却后,工件内会产生的较大的残余应力[3],易引起工件变形开裂,还会影响结构的刚度和稳定性,降低工件抵抗应力腐蚀的能力,严重影响工件疲劳强度,缩短疲劳寿命[4-6].

为了满足激光增材制造工件的性能要求,有必要采取措施降低增材制造过程中的温度梯度和残余应力.基板预热是目前有效的措施之一,国内外学者在基板预热方面已经有了一定的研究.彭谦等[7]分析了不同预热温度对单道激光沉积制造12CrNi2合金钢组织和性能的影响,结果表明在基板预热的条件下,单道熔池表现为性能优异的下贝氏体组织,截面硬度分布更均匀.吴东江等[8]在Ti6Al4V基板上熔覆Al2O3陶瓷,结果显示提高预热温度可以有效降低熔覆层冷却阶段的温度梯度,预热温度越高,温度梯度下降越明显.闫世兴等[9]发现提高预热温度可降低半熔化区的白口化趋势,并给出了NiCuFeBSi合金熔覆层的拉伸断裂机理.龙日升等[10]在Q235基板上沉积Ni60A合金,发现提高预热温度可以有效降低零件成形过程中的热应力,降低裂缝产生的概率.Mertens等[11]讨论了预热对激光增材制造H13模具钢残余应力的影响,结果表明预热温度由室温提高至300 ℃,上表面残余应力由压应力变为拉应力,且成形件性能优异.Farahmand等[12]通过研究发现,将感应加热与激光熔覆相结合,可以提高Ni-60%WC熔覆层的表面质量和均匀性,还可以有效细化晶体颗粒,改善组织结构.

本文基于ABAQUS软件采用热-力顺序耦合方法,在蠕墨铸铁(RT300A)基板上进行NiCoCrAIY合金的单道单层激光增材数值仿真分析,探讨基板预热对温度场和残余应力场的影响规律.

1 同轴送粉激光增材有限元模型

本文参考了文献[13]的实验数据,并在其基础上进行单道激光增材制造的数值仿真分析,采用与文献[13]相同的结构材料及工艺参数.基板材料为蠕墨铸铁(RT300A),沉积层为NiCoCrAlY合金,激光功率为0.9 kW,热利用率为0.328 7,光束半径为1 mm,光源移动速度为3 mm/s,送粉速率为8.1 g/min.

1.1 模型及网格划分

蠕墨铸铁基板模型为25 mm×20 mm×6 mm的长方体,沉积层宽度为2.3 mm,弦高为0.7 mm.本文建立的三维几何模型及网格划分见图1.为保证计算精度,细化沉积层及附近区域的网格尺寸,同时,疏化远离沉积层的区域网格尺寸.温度场分析时,基板和沉积层均采用6面体8节点DC3D8传热单元.力场分析时,采用 6面体8节点C3D8R减缩积分单元.

图1 几何模型及网格

1.2 材料特性

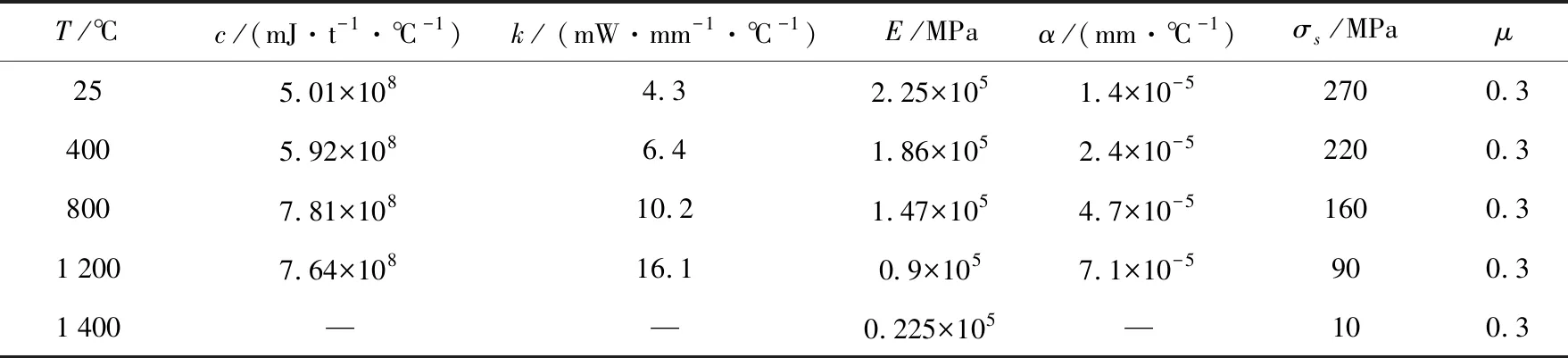

假设沉积层和基板材料均为各向同性,忽略温度对材料密度的影响.沉积层为NiCoCrAlY合金[14-15],密度为7.32×10-9t/mm3,合金粉末直径为50~125 μm,熔点为1 400 ℃,其热物性参数和力学性能参数随温度发生变化,见表1.基板材料为蠕墨铸铁[16](RT300A),密度为7.09×10-9t/mm3,熔点为1 208 ℃,热物性参数和力学性能参数见表2,其中RT300A力学属性参考RT450A[17]属性.

表1 NiCoCrAlY合金材料属性

表2 蠕墨铸铁(RT300A)材料属性

1.3 热源模型

激光光束强度为高斯分布,表示为

(1)

式中:P为激光功率;rb为激光光束有效半径;r为距离光斑中心的距离.考虑粉末对激光能量的衰减和基板对激光能量的吸收,所以对热源进行修正,修正后的表面热流[13]表示为:

(2)

式中:α是基板对激光能量的吸收率,取0.36[13];β为粉末流对激光能量的衰减率,取0.087[13].

基板和沉积层材料吸收的激光能量的热源模型采用圆柱体热源,施加在基板和沉积层交界面上下各d=0.1 mm处,体热流表示为:

(3)

激光光斑直径之外有部分热量损失,该部分热量会对熔池的宽度产生直接影响,所以该部分热量不应忽略.为使计算结果更加精确,在沉积层宽度之外施加高斯面热源来补充该部分热量.

1.4 初始和边界条件

高能激光束照射在金属表面所产生的热量,大部分都以对流换热和热辐射的形式散失,仅有小部分被合金粉末和基板吸收,将对流换热系数和辐射率考虑为一个综合表面散热系数h[18],则边界条件可表示为

h=2.41×10-3T1.61

(4)

式中:T为某时刻材料表面温度;为材料表面辐射率.常温下材料辐射率大多为0.3~0.5[19],本文取值为0.35.

温度场数值仿真中,将热对流施加在模型外表面来模拟激光增材过程工件表面与空气的热交换.在进行力场仿真分析时,在基板四个侧边角施加约束,保证模型可以自由变形而不发生刚体运动.

2 结果与分析

本文对初始温度分别为室温和预热200 ℃、400 ℃三种情况进行增材过程数值分析, 并基于此研究预热对温度场及残余应力的影响.在数值分析过程中,假设室温和两种预热情况下沉积层的宽度和高度不变.同轴送粉激光增材,合金粉末动态注入熔池,在计算机数值仿真中,利用“生死单元”的方法来模拟沉积层的动态“生长”.“生死单元”这一方法的基本思想是将单元的刚度(或传导)矩阵乘以一个非常小的因子[20],通常为10-6,使单元处于“死”的状态.随着激光的移动,处于光源半径内的沉积层单元重新被激活,实现“由死到生”.光源离开后,当前分析步的增材过程结束,该数值计算结果作为下一分析步数值模拟的边界条件,继续参与下一分析步的计算,直至整个激光增材过程结束.

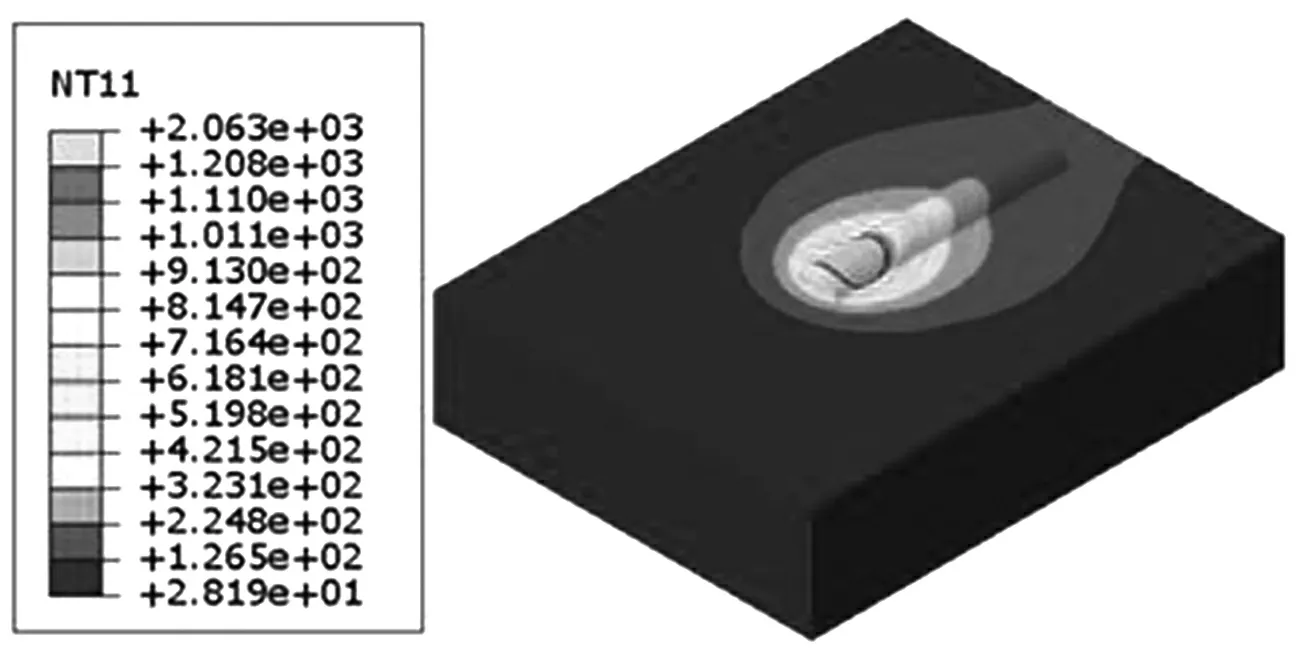

2.1 温度场结果与分析

图2所示为室温和预热200 ℃、400 ℃温度场数值仿真结果.激光作用时间为6 s,激光照射区温度远高于基板与合金粉末熔点,该区域形成熔池,即图中灰色区域.熔池附近区域在热传导的作用下温度升高,远离熔池处,温度降低.温度场整体呈带有拖尾的椭圆状,且偏向后侧,这是因为熔池前进侧激光还未照射,高温区域较小,熔池后侧区域经激光照射,积累大量热量,高温区域大于前进侧.

(a) T0=25 ℃

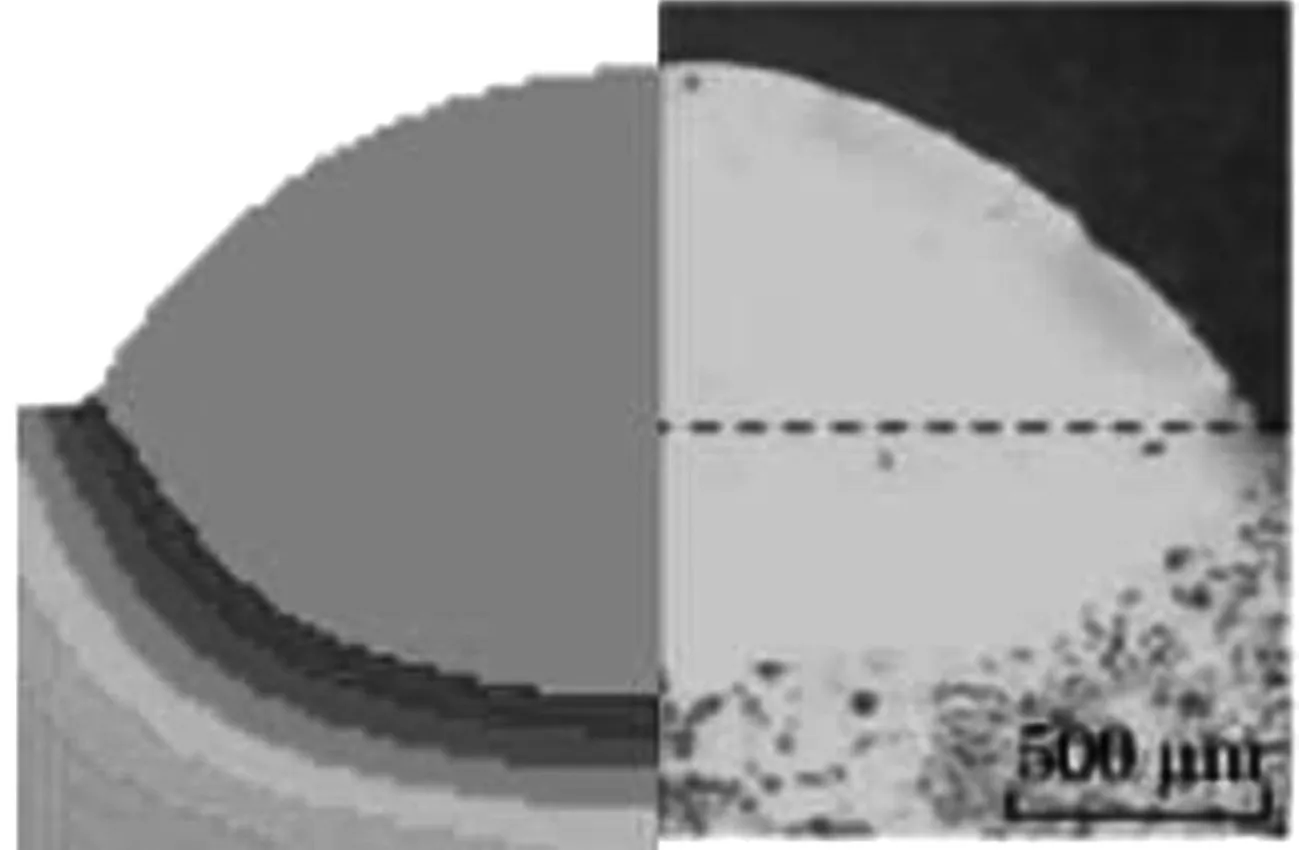

文献[13]的实验研究是在室温下进行的,因此将本文室温时所得的沉积层横断面的熔池样貌与文献[13]中实验所得熔池剖面进行对比,见图3.本文仿真所得熔池尺寸与文献[13]中试验测得熔池尺寸数据和仿真结果进行对比,见表3.通过对比发现,本文数值仿真结果与文献[13]中实验所得熔池样貌吻合较好,且本文仿真结果略优于文献[13]的仿真结果, 证明了本文数值分析方案合理可行.

图3 本文数值模拟熔池与文献[13]中实验熔池样貌对比

表3 熔池数据对比 mm

图4为基板在室温和预热200 ℃、400 ℃条件下同位置处熔池形貌对比图.由图可知,提高预热温度,整体温度提高,高于基板熔点温度的区域变大.预热200 ℃时,熔池变化较小;而预热400 ℃时,熔池变化较大,深度增加0.32 mm,熔池宽度增加0.46 mm.

图4 不同预热温度条件下熔池样貌对比

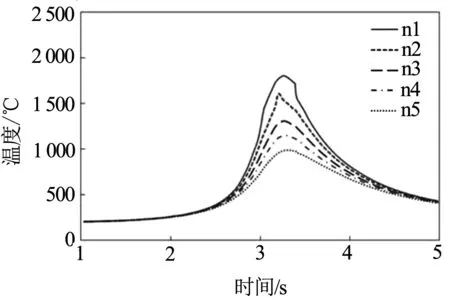

在沉积方向的中部位置,基板上表面选取沉积层边缘与基板交界处附近5个节点进行温度场历程分析.节点名称和节点到中轴线距离分别为n1:0.87 mm、n2:1.01 mm、n3:1.15 mm、n4:1.25 mm、n5:1.39 mm(见图4中标识) .图5为不同预热温度时各点的温度历程曲线.

由图5可知,在激光光源照射下,基板和合金粉末吸收大量热量,温度在很短时间内就上升至峰值温度.激光光源离开,温度又迅速下降,温度下降速度低于温度上升的速度.离光源中心越近的位置,则其峰值温度越高,其升温和降温速度越快.室温条件下,n1点峰值温度可达1 646 ℃.提高预热温度至200 ℃、400 ℃时,n1点的峰值温度分别可达1 800 ℃、2 010 ℃, 两种预热情况下n1、n2、n3、n4、n5点峰值温度较室温情况分别提高约150 ℃、360 ℃.

(a) T0=25 ℃图5 温度历程曲线

(b) T0=200 ℃

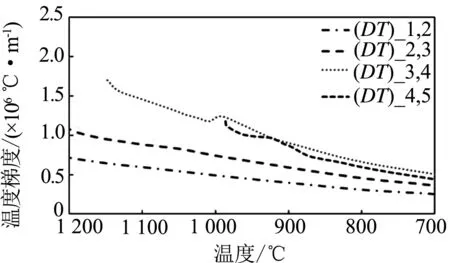

图6为室温条件下降温过程中各节点间平均温度梯度变化图,平均温度梯度计算公式表示为

(5)

式中:(DT)i,i+1为平均温度梯度;Ti为节点温度;Li,i+1为节点间距.

图6 平均温度梯度随温度变化曲线

由图6可知,同一温度下(DT)3,4值最大,说明沉积层边缘与基板结合处存在较大的温度梯度,因而会产生较大的残余应力.

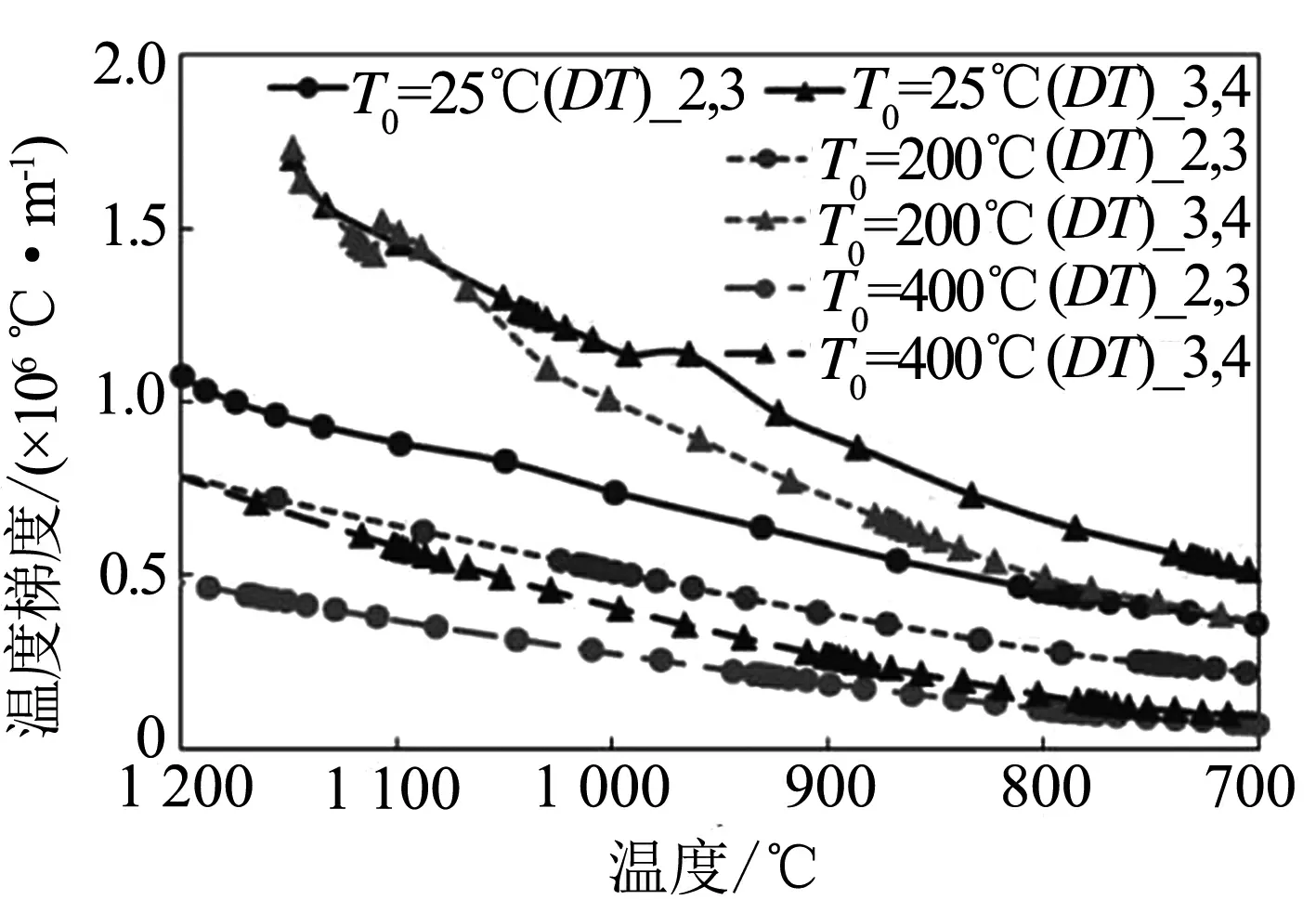

图7为室温和预热200 ℃、400 ℃条件下(DT)2,3、(DT)3,4随温度变化图.由图可知,提高预热温度,(DT)2,3、(DT)3,4明显降低.基板预热温度由室温提高至400 ℃,(DT)2,3由1.09×106℃/m降至0.47×106℃/m,降幅为55.9%.(DT)3,4由1.70×106℃/m降至0.71×106℃/m,降幅为58.2%.

图7 不同预热条件下温度梯度随温度变化曲线对比

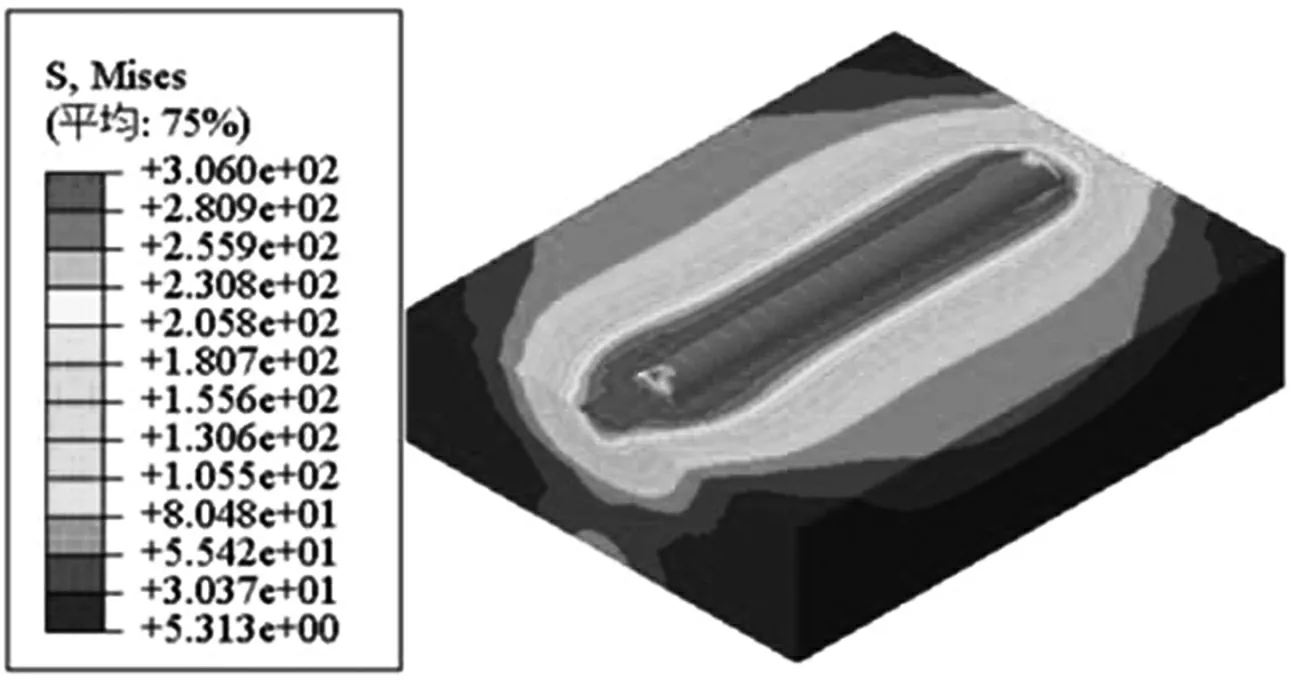

2.2 残余应力结果与分析

基于热-力顺序耦合的方法,对不同预热温度情况进行残余应力数值仿真计算,图8给出Mises应力结果.由图可知,残余应力集中出现在沉积层和基板结合处.

(a) T0=25 ℃

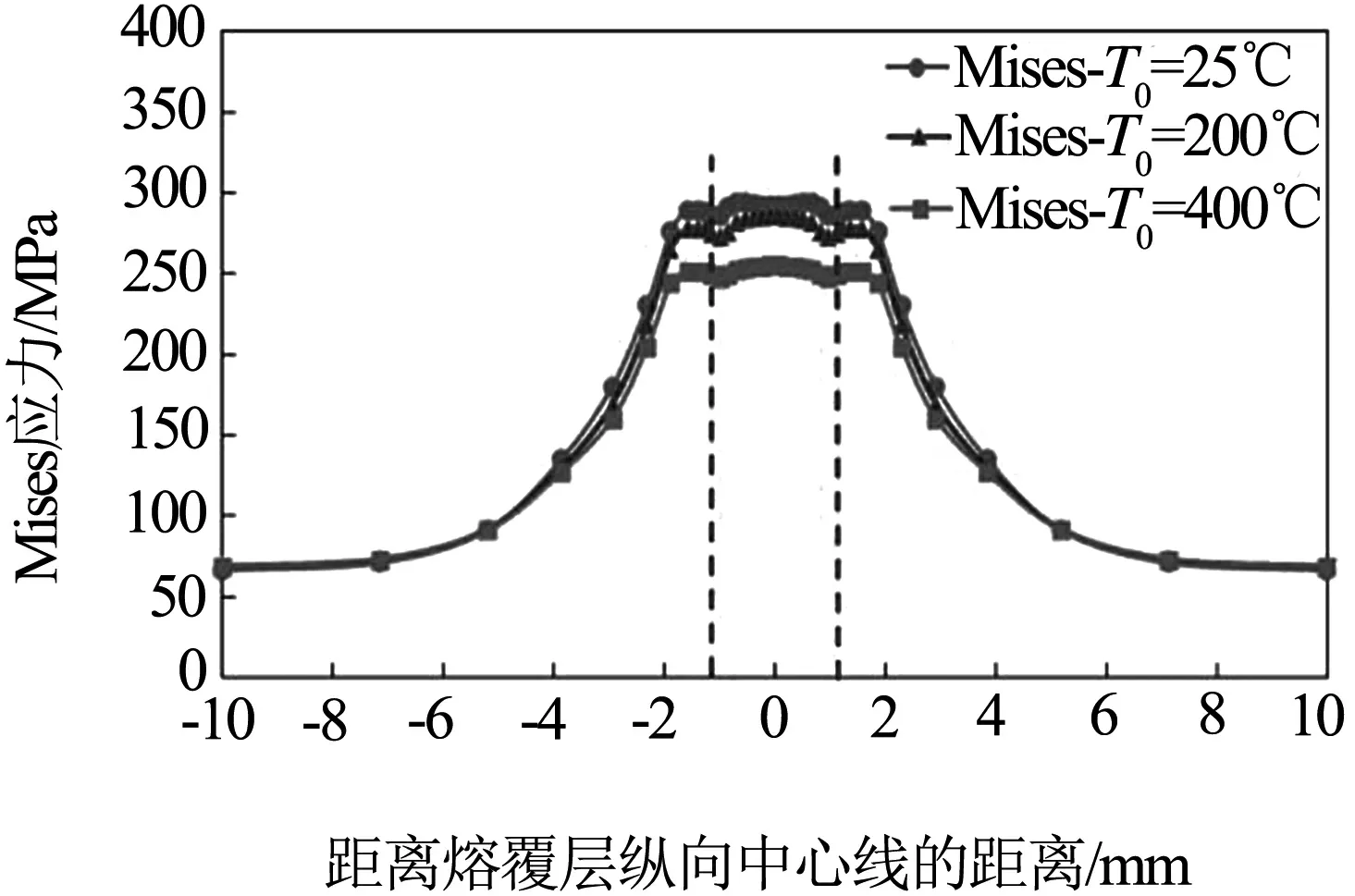

提取距离起始端13 mm处横断面上距基板上表面0.15 mm各节点各应力值,见图9.图中给出了基板在室温和预热200 ℃、400 ℃三种条件下Mises应力、第一主应力、横向应力Sx(垂直于扫描方向)、 纵向应力Sz(平行于扫描方 向) 分 布曲线.图中虚线位置为沉积层边缘位置,两虚线之间的宽度为沉积层宽度.

(a) Mises应力

由图9(a)可知,Mises残余应力集中出现在沉积层及沉积层两侧与基板结合处,应力水平较大.由图9(b)、9(c)、9(d)可看出,第一主应力、横向应力Sx、纵向应力Sz曲线明显呈M形,应力集中发生在沉积层两侧边缘与基板结合处,表现为拉应力.

室温情况下,横向应力Sx应力水平较低,约为217 MPa,而纵向应力Sz应力水平可达353 MPa,约为横向应力的1.6倍,较横向应力更易使沉积层与基板交界处产生裂纹.提高预热温度至200 ℃、400 ℃,应力分布与室温条件下相似,然而在沉积层下方及附近区域,各应力水平明显降低.预热温度为200 ℃和400 ℃两种情况下,Mises应力分别降低约4.1%、17.6%,第一主应力分别降低约2.6%、9.2%,横向应力分别降低约4.7%、9.3%,纵向应力分别降低约2.3%、8.6%.

结合图7和图8可知,提高预热温度会降低沉积层与基板结合处的温度梯度,从而降低沉积层与基板结合处的残余应力.距离沉积层中心线左右各4.5 mm之外区域,室温和两种预热温度情况下的各应力水平相近,说明预热温度对远离沉积层区域的残余应力影响极小.

3 结论

本文以蠕墨铸铁(RT300A)为基板,以NiCoCrAlY为沉积材料,基于热-力顺序耦合方法,对不同预热温度条件下同轴送粉单道激光增材过程温度场和残余应力进行了数值仿真模拟.在验证数值模拟方案正确合理的前提下,分析了同轴送粉激光增材过程中温度场分布规律和热循环特征.温度场呈拖尾状,激光扫描区域短时间内经历升-降温过程,且降温过程中沉积层与基板结合处存在较大的温度梯度.随着基板预热温度的升高,熔池深度和宽度增加,降温过程中沉积层与基板结合处温度梯度明显降低.

讨论了基板在不同预热温度下残余应力的大小与分布特点.室温情况下,残余应力集中分布在沉积层与基板结合处,纵向应力Sz应力水平较大,约为横向应力Sx的1.63倍.基板预热温度提高为200 ℃和400 ℃时,沉积层与基板结合处的Mises应力分别降低约4.1%、17.6%,第一主应力分别降低约2.6%、9.6%,横向应力分别Sx降低约4.7%、9.2%,纵向应力Sz分别降低约2.3%、8.3%,沉积层中心线左右各4.5 mm之外区域应力水平相近.本文研究表明,提高预热温度可以降低沉积层与基板结合处的温度梯度,从而降低结合处的残余应力,而对沉积层与基板结合处之外区域影响较小.