1种反应釜温度随循环水流量控制的新方法

2023-01-16姚晓艳代现跃李志永

姚晓艳,代现跃,李志永

(浙江巨化技术中心有限公司,国家氟材料工程技术研究中心,浙江 衢州 324004)

某氟化工产品中试项目以偏氟乙烯(VDF)为原料。其中的加成反应在反应釜中进行,通过质量流量计控制VDF 的进料流量。反应放热,VDF 的进料流量影响反应速度,进而影响放热量,反应温度需控制在(80±2)℃。温度控制通过循环水调节阀与反应釜温度连锁实现[1-2]。这种控制是一种常用的方法,简便可行,缺点是被动滞后,很难精准控温。反应如果不能精准控温,产品杂质就会增多。此杂质与产品相似相溶,很难除去,所以应尽可能减少其生成,这就需要精准控制反应温度。而要达到精准控温,必须对原有的控制方法进行改进优化,能将被动控制变成主动控制,迅速灵敏地对温度波动进行修正。

1 原有控制方法

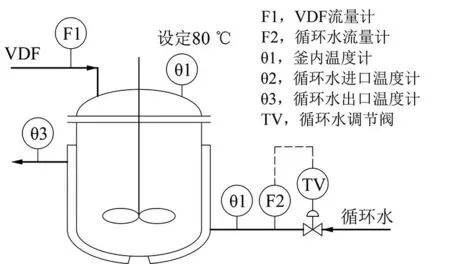

原有的控制方法参见图1。

图1 原有的釜温控制方法Fig 1 The original vessel temperature control method

VDF 流量大小引起釜温变化,根据釜温变化来调节循环水阀门的开度。当釜温大于80 ℃时,循环水调节阀开度变大,釜温开始下降;当釜温小于80 ℃时,循环水调节阀开度变小,温度开始上升。

该控制方法的缺点及对反应的影响:

1)反应温度先受到VDF流量的影响,再开始反向调节循环水。温度始终先后受到冷热2股能量的冲击,很难平稳调控,温度会在(80±6)℃波动。

2)VDF流量变化会产生多少热量,控制系统未能及时预判,因此不能及时准确的补给冷却量,是一种模糊的被动控制。

3)温度波动过大,反应杂质增多;且杂质难除去,影响产品质量。

4)当釜温冲高时,VDF 紧停,反应被迫中断,使反应不得平稳进行。

5)当釜温继续冲高时,只能使用安全泄放装置,造成一定的安全风险。

2 优化的控制方法

2.1 控制原理

温度波动的源头是VDF 的流量波动。流量波动不可控,所以只能改进控制系统。如果控制系统能预判流量波动产生的放热量,系统将可以进行主动控制。

由于VDF 属于危险介质,不便测量其反应放热,只能从循环水的控制想办法:假定釜温恒定不变,反应放出的热量等效于循环水带走的热量。而循环水吸收的热量,可以通过监测并计算。

循环水吸收的热量:

式中,cp为水的比热容,qm为循环水的质量流量,Δθ为进出口循环水的温度差。

由此可知,需监测循环水进出口温度及循环水的质量质量。

2.2 控制方法

改进后的控制方法参见图2。

图2 优化后的釜温控制方法Fig 2 Optimized vessel temperature control method

取消釜温与循环水调节阀的连锁。在循环水进出口增加3个监测点(进口质量流量、进口和出口温度),并将进口流量与调节阀连锁,实现温度的主动控制。

该控制方法的优点:

1)将原来滞后的被动控制改进成了预先的主动控制。增加的流量计F2 对应于VDF 流量的波动,实时调控,精准补给,及时有效地修正反应放热造成的温度波动。

2)增加的流量计F2 安装在循环水进口管路上,与此路上的调节阀连锁调控,将流量调节成系统给定的数值,不多不少地及时补充冷却量。F2 流量通过DCS 设定的公式进行计算,把实时监测的数据代入后,即可得到循环水的需求量,并赋值给流量计F2。

2.3 后台处理逻辑的构建

在后台逻辑构建之前,先进行1~2 批实验,获取监测数据。然后分5步进行逻辑构建:

1)前台实时监测循环水的质量流量(qm2)和进出口温度(t2、t3),后台实时计算出吸收的热量Q’C:

式中,qm2为循环水的质量流量,θ3和θ2分别为和循环水出口和进口温度。

2)经过一段时间的监测(t=0~n),再利用DCS 在后台计算出这段时间循环水吸收的的总热量QT。

3)同时段监测的还有VDF 质量流量qm1,产生的反应热QH:

式中,q为VDF 反应放热当量,即每克VDF反应放出的热量。

QH理论上等于循环水吸收的总热量QT。

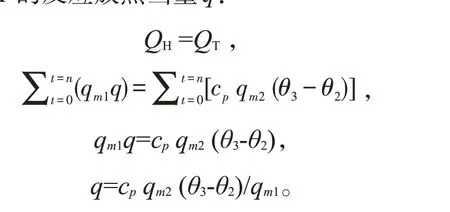

4)由放出热量与吸收热量的等效关系,可推导出VDF的反应放热当量q:

5)VDF 的反应放热当量q计算出来以后,qm1即使实时变化,它的放热量也会根据公式自动算出。再根据其与qm2的关系式,自动计算出需要的qm2,并赋值给流量计F2,由此调控循环水的开度。

经过后台构建,循环水质量流量qm2实现了与VDF质量流量qm1的直接关联,可以很好地对应可能的温度波动。但控制的最终目标是釜温θ1。所以还需要将qm2直接与θ1进行关联,从而锁定釜温进行控制。

实践中,当把釜温θ1与设定的温度θ(θ=80 ℃)进行对比时,发现当θ-θ1≥0 时,循环水qm2减小;反之亦然,当θ-θ1≤0时,循环水qm2增大。

由此进行关联,将后台的参数进行修正,使控制对象qm2直接锁向目标对象釜温θ1,得到关系式:

从而实现温控升级。

3 方案的实施

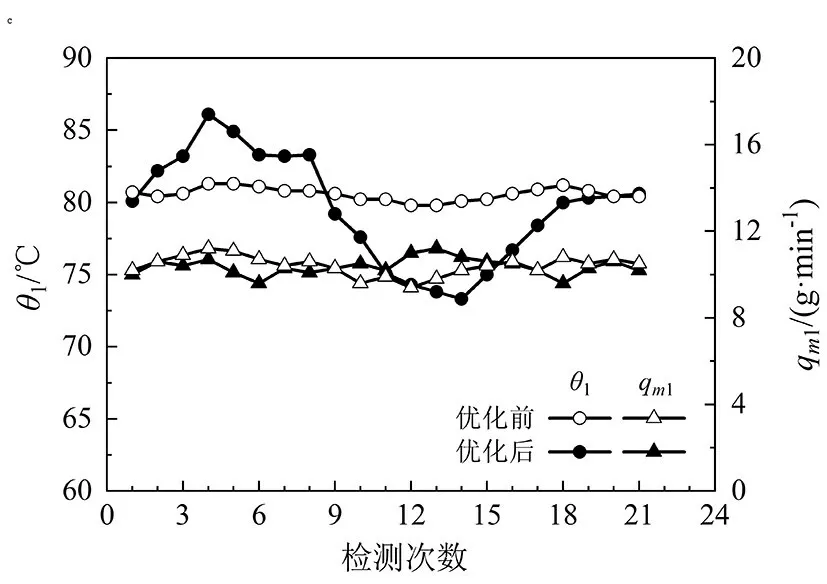

实践中,随机抽取了2种控制方式下的1组温度与流量数据,见图3。

图3 2种控制方法下的温度与流量Fig 3 Temperature and flow under two control methods

由图3可知,反应釜温度的波动从(80±6)℃降低到了(80±0.8)℃,从而保证了产品质量,杂质的质量分数从原来的0.53%降低到0.22%。

4 结束语

反应釜温度控制系统通过改造优化,加装3个监测点,监测数据后台运算得出的结果作为控制参数输出,调控整个控制系统,使控制系统从被动变成主动,实现了温度的精准控制。釜温波动从(80±6)℃降低到了(80±0.8)℃,产品杂质的质量分数从原来的0.53%降低到0.22%,保障了产品质量。此方案是一种简便可行的温控优化方案。