纳米2,4-二羟基苯甲酸铜的制备及其催化RDX热分解研究

2023-01-16雷若辰柳宛彤金红晓金顶峰

雷若辰,柳宛彤,张 明,金红晓,金顶峰

(1.中国计量大学 材料与化学学院,浙江 杭州 310018;2.西安近代化学研究所 燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

固体推进系统作为固体火箭的动力源,是实现运载火箭及各类导弹武器远程投送的前提。控制和调节火箭的燃烧性能对于满足各类火箭及导弹的需求至关重要,而使用催化剂是调节燃烧性能最主要的方法。燃烧催化剂是调节和改善推进剂性能的重要组成部分,也是固体推进剂配方中关键的功能材料[1-2]。

纳米燃烧催化剂具有粒径小、比表面积大、表面能高、催化活性高,以及晶粒的微观结构复杂且存在各种点阵缺陷等优点,可显著提高推进剂的燃烧速度和燃烧稳定性。该类型催化剂研究较多的有纳米金属粉、纳米金属氧化物、纳米有机金属盐和纳米碳材料负载催化剂等。其中纳米金属有机盐催化剂主要作用是通过原位分解出金属或金属氧化物,均匀分散在推进剂组分中,从而起到较好的燃烧催化作用。另外,由于纳米有机金属盐含有有机基团,表现出一定的亲油性,可提高其与推进剂组分的相容性和在推进剂中的分散性[3-6]。

2,4-二羟基苯甲酸铜是推进剂中常用的一种有机金属盐燃烧催化剂,且催化效果随粒度的减小逐渐增强,当从微米级减至纳米级时可使推进剂燃烧性能提高数十倍。刘有智团队[7-13]采用撞击流-旋转填充床(IS-RPB)反应器探索了超细2, 4-二羟基苯甲酸铜粉体的制备工艺,研究了影响2,4-二羟基苯甲酸铜粉体粒径的液相反应因素,并实现了超细平台燃烧催化剂的小批量生产。

郝嘎子等[14-15]采用湿法机械研磨法制备了纳米2,4-二羟基苯甲酸铜,对其进行了结构、粒径及形貌表征,同时研究了纳米2,4-二羟基苯甲酸铜对高氯酸铵的催化性能。结果表明纳米催化剂对AP热解具有更好的催化效果,使其高温分解峰温度更低,反应速率常数更大。

微流控技术是指利用特征尺度在几十至几百微米的微反应器中进行反应的技术,在有机合成、高分子化学以及材料制备等领域表现出传统釜式反应器无法比拟的优势。可以大幅度提升物料混合、传质和传热的效率,加快反应速度,提高反应的均一性,实现对反应条件的精确控制并抑制副反应的发生[16]。

本研究采用硝酸铜与2,4-二羟基苯甲酸为原料,在星型微流混合器中强力混合不同时间,分别制备得不同粒径的纳米催化剂;通过激光粒度分析仪、XRD、氮气吸脱附、SEM等对纳米催化剂进行表征和结构分析,并研究了其对RDX催化热分解性能的影响。结果表明微反应器可以应用于纳米燃烧催化剂的制备,为其在推进剂中的应用奠定了基础。

1 实 验

1.1 材料及仪器

硝酸铜、2, 4-二羟基苯甲酸和氢氧化钠,中国医药集团有限公司;去离子水,实验室自制。

星型微流混合器,山东微井科技有限公司;BT-2003型激光粒度分析仪,丹东市百特仪器有限公司;Smartlab智能X射线衍射仪,日本株式会社理学公司;ASAP 2020型比表面积及孔径分析仪,美国麦克仪器公司;SU8010 FE-SEM型冷场发射扫描电子显微镜,日本日立公司;SDT Q600热重分析仪,美国TA公司;STA449F3同步热分析仪,德国耐驰公司。

1.2 样品制备

将0.1摩尔硝酸铜加入250mL去离子水溶解,另取0.1mol 2, 4-二羟基苯甲酸溶于250mL去离子水,用氢氧化钠调节pH值为8.5,上述制得的两种反应液分别用柱塞泵加入星型微流混合器中,调节流速,控制其在混合器中的反应时间;溶液流出反应器后,过滤,滤饼用无水乙醇充分洗涤数次,在60℃下真空干燥得纳米催化剂。样品根据在微流反应器中不同反应时间10、15、20和25min分别命名为2, 4-二羟基苯甲酸铜-10、15、20和25。

作为对照例,将硝酸铜溶解于去离子水,2, 4-二羟基苯甲酸用氢氧化钠调节pH值为8.5,上述制得的两种反应液加热到60℃油浴下剧烈搅拌反应15min,过滤,滤饼用无水乙醇充分洗涤数次,在60℃下真空干燥得2, 4-二羟基苯甲酸铜催化剂。

1.3 性能测试

采用激光粒度分析仪对样品进行激光粒度分析,分散介质为水。

采用智能X射线衍射仪对样品进行X射线衍射测试,范围为5°~60°,步长为0.02°/s。

采用比表面积及孔径分析仪对样品进行氮气吸脱附测试。

采用冷场发射扫描电子显微镜对样品的表面形貌进行测试。

采用热重分析仪对样品的热性能进行测试,空气气氛,流速为20mL/min,升温速率10℃/min。

采用同步热分析仪对RDX与纳米催化剂混合前后的催化分解曲线进行测试,催化剂与RDX的质量比为1∶10,样品质量(0.5±0.1)mg,测试温度为室温~350℃,升温速率为10℃/min,氮气流速为50mL/min。

2 结果与讨论

2.1 激光粒度分析

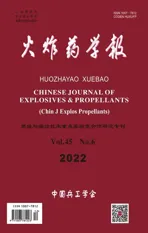

不同反应时间得到的纳米催化剂的激光粒度分析结果如图1所示。2, 4-二羟基苯甲酸铜-10和15的粒度分布呈现单峰分布的特征,分布范围较窄,粒径中值为100nm;2, 4-二羟基苯甲酸铜-20的粒径逐步长大,粒径中值为110nm;随着反应时间延长到25min,粒径分布呈现多峰分布的特征,是颗粒之间出现团聚所致,粒径中值约850nm。而采用油浴法制备的2, 4-二羟基苯甲酸铜粒径分布较广,从几百纳米到10多微米。

图1 不同反应时间得到的纳米催化剂的激光粒度分析图Fig.1 LSA patterns of nano catalysts with different reaction time

2.2 XRD分析

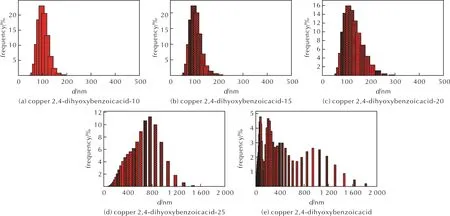

不同反应时间得到的纳米催化剂的XRD结果如图2所示。从图2中可以看出,其特征衍射峰的位置分别为8.62°、17.28°、18.42°、19.56°、22.10°、27.74°、28.18°、28.52°和30.24°。随着反应时间延长,8.62°特征峰有明显的提高,但是其他的晶面变化不明显,说明其在该晶面有一定的定向生长。2,4-二羟基苯甲酸铜样品特征衍射峰没有明显的变化,但是峰型更加尖锐,半峰宽变小,说明晶粒比微流混合法制备的样品要大。

图2 不同反应时间得到的纳米催化剂的XRD谱图Fig.2 XRD patterns of nano catalysts with different reaction time

2.3 N2吸附-脱附分析

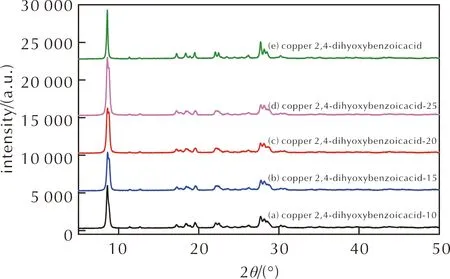

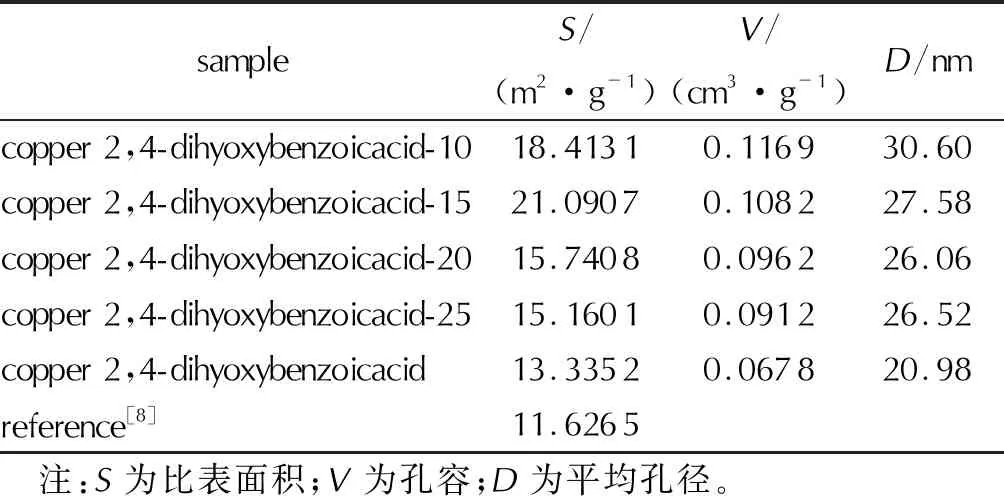

不同反应时间得到的纳米催化剂的N2吸附-脱附表征结果如图3所示,数据结果总结见表1。

图3 不同反应时间得到的纳米催化剂的N2吸附-脱附曲线Fig.3 N2 adsorption-desorption curves of nano catalysts with different reaction time

从表1中可以看出,2,4-二羟基苯甲酸铜-10、2,4-二羟基苯甲酸铜-15、2,4-二羟基苯甲酸铜-20和2,4-二羟基苯甲酸铜-25的比表面积分别为18.4131、21.0907、15.7408和15.1601m2/g,可以看出随反应时间的增加,样品的比表面积先增加再逐渐减小。对比2,4-二羟基苯甲酸铜样品可以发现微流混合方法比表面积、孔容有较大提高。和以往研究相比较[8],2,4-二羟基苯甲酸铜-15比表面积几乎增加了一倍。催化剂平均孔径从2,4-二羟基苯甲酸铜-10的30.60nm降低到26.52nm,但仍然比油浴法制备的平均孔径(20.98nm)要大。从氮气吸脱附曲线可以看出催化剂没有微孔,基本上是纳米颗粒的堆叠。

表1 不同反应时间得到的纳米催化剂的N2吸附-脱附参数Table 1 N2 adsorption-desorption results of nano catalysts with different reaction time

2.4 扫描电镜(SEM)分析

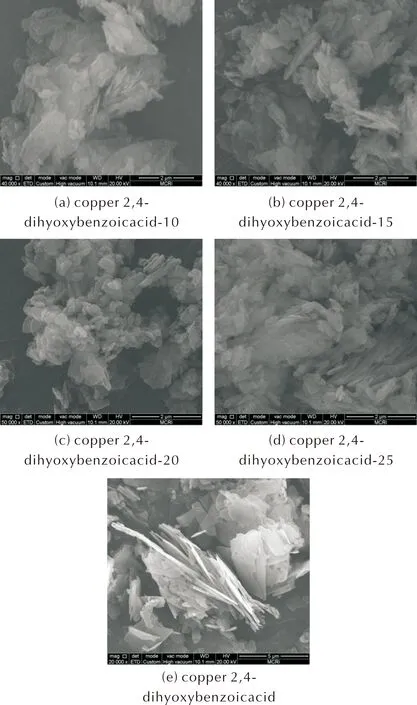

不同反应时间得到的纳米催化剂的SEM结果如图4所示。从图4中可以看出,几种催化剂某一晶面呈生长优势而形成片状晶体,微流混合反应时间不同,颗粒的大小随时间延长而有所增加,20min以后颗粒团聚增加。而油浴中得到的催化剂,晶型明显要好于微流混合得到的催化剂,片层更加明显,厚度也有所增加,结晶情况要好于前者,呈现完整的片状。

图4 不同反应时间得到的纳米催化剂的SEM图Fig.4 SEM images of nano catalysts with different reaction time

2.5 TG分析

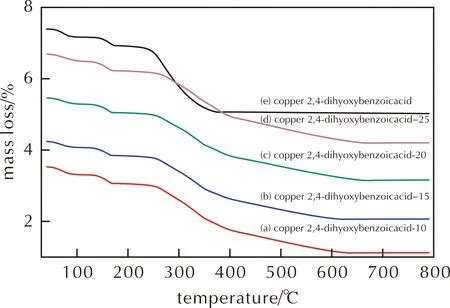

不同反应时间得到的纳米催化剂的TG曲线如图5所示。由图5可知,TG曲线在30~100℃、101~200℃和201~650℃有3个失重台阶。前两个台阶的失重分别为6.53%和7.19%,这与样品分步脱水相近,表明200℃之前失重为结晶水所致。最后一个失重台阶中,微流混合得到的催化剂与油浴方法得到催化剂有较大的差别;油浴法得到的催化剂类似于文献中的结果,失重较为迅速,400℃左右就已经基本分解完全;而微流混合得到的催化剂失重曲线较为平缓,至650℃左右分解完全,失重为56.08%,剩余质量为总质量的30.20%。对比结晶水失去后的质量剩余为35.00%,热重残余物为氧化铜,理论上占2,4-二羟基苯甲酸铜的34.51%,说明除结晶水外催化剂为2,4-二羟基苯甲酸铜配合物。

图5 不同反应时间得到的纳米催化剂的TG曲线Fig.5 TG curves of nano catalysts with different reaction times

2.6 RDX催化热分解性能

通过DSC研究了与不同催化剂样品混合前后RDX的催化热分解特性(催化剂与RDX的质量比为1∶10),结果如图6所示。

图6 RDX与不同催化剂混合前后的DSC曲线Fig.6 DSC curves of RDX and the mixture

由图6可知,所制备的催化剂对RDX分解峰温度的降低具有不同的结果,随反应时间从10min增加到25min,分解峰温度分别为244.1、239.1、244.5和245.9℃;2,4-二羟基苯甲酸铜-15对RDX的催化热分解效果最佳,使得RDX的分解峰温度由242.3℃降低到239.1℃。

3 结 论

(1)采用星型微流混合器合成纳米2, 4-二羟基苯甲酸铜催化剂,激光粒度分析结果表明,其粒径分布范围较窄;而油浴反应得到的催化剂分布较宽泛。XRD结果表明,其为2, 4-二羟基苯甲酸铜;氮气吸脱附结果表明,随着反应时间增加,样品的比表面积先增加再减小,2, 4-二羟基苯甲酸铜-15样品的比表面积接近文献值的两倍;样品的孔容也有增加,孔径约26nm,基本为纳米颗粒的堆积产生。

(2)扫描电镜结果表明纳米催化剂呈现出不规则的片层结构;而油浴法得到的催化剂片状体积大、片层厚、结构更规整;热重结果表明催化剂为一个铜和一个2, 4-二羟基苯甲酸的配合物结构。

(3)将催化剂与RDX混合后进行DSC测试,结果表明2, 4-二羟基苯甲酸铜-15样品由于粒度较小、比表面积较高,对RDX催化热分解有促进作用。