炭材料在CH4-CO2重整反应中的研究进展

2023-01-15郭硕闻孙映晖张国杰张永发

郭硕闻,孙映晖,李 媖,许 瞳,张国杰,张永发,白 杰

(1.内蒙古工业大学 化工学院,内蒙古 呼和浩特 010051;2.太原理工大学 省部共建煤能源清洁高效利用国家重点实验室,山西 太原 030024)

0 引 言

过去几十年,清洁能源开发取得了一定进展,但化石燃料仍占据主导地位[1]。化石燃料燃烧向大气中排放大量CO2,加剧环境污染。天然气的主要成分CH4产生的温室效应不亚于CO2。因此,世界各国亟需减少CO2排放并加强CH4转化与综合利用[2]。CH4-CO2重整反应(DRM)利用这2种最廉价的碳一化合物,作为氢源和碳源用于转化合成气。产物H2/CO体积比约为1,可直接用作费托合成的原料气,合成多种碳氢化合物。

但不同催化剂对DRM反应的适用性不同[3]。贵金属催化剂活性高但使用成本高昂;非贵金属基催化剂价格低廉但催化稳定性相对较差。Ni作为非贵金属基催化剂,其活性虽能与部分贵金属媲美,但存在烧结和积碳问题。张云飞等[4]总结了镍基DRM催化剂相关研究,发现限域结构催化剂有利于重整反应,这同样符合王晶等[5]研究结论。炭材料催化剂虽然具有较好的稳定性,但其催化活性远不及金属催化剂。催化剂成本与其活性、选择性和稳定性之间的权衡是DRM反应生产合成气面临的主要挑战。

虽然目前纯炭材料催化剂无法提供较高研究价值,但由于其优异的物理结构和表面化学性质,利用不同手段将金属催化剂的高活性和炭材料的高稳定性相结合已成为目前的研究热点,并获得了相关成果。KIM等[6]制备了碳化天然纤维素纤维负载磷化镍催化剂并用于DRM反应,发现炭材料表面丰富的酸碱位点也能提高催化剂对反应物的吸附和活化。炭材料无论作为催化剂还是载体,均有助于提高催化剂催化活性和稳定性。ABDULRASHEEDA等[7]探讨了干重整催化剂组分之间的相互作用,认为炭材料优异的物理结构不仅有利于活性金属分散,其表面丰富的化学官能团还能作为反应的活性位点以提高反应性能。此外,YENTEKAKIS等[8]总结了双金属催化剂在DRM反应中的性能,以炭材料为载体制备的催化剂载体与金属间较强的相互作用以及炭材料孔结构对金属颗粒的限域效应可有效抑制活性金属烧结。大量研究表明[9-10],较高的反应温度和CH4裂解、CO歧化等副反应生成的积碳以及活性金属烧结是催化剂失活的主要原因。因此,DRM反应研究主要聚焦于开发高活性、高稳定性催化剂。炭材料表面的化学性质易改性,通过调控其表面化学性质可应用于不同催化反应[11]。通过氧化改性增加其亲水性;通过掺杂杂原子调控其电子传输性能,氮原子掺杂可极大提高炭材料的催化活性。

笔者对比了不同炭材料的物理结构和表面化学性质,探索了不同试剂改性对炭材料的结构、化学官能团、活性金属的分散性以及载体-金属间相互作用的影响规律,比较了多种炭材料改性方法与DRM反应催化活性、抗积碳性能之间的构效关系,最后展望了炭材料作为DRM催化剂的发展趋势,以期多角度探讨炭材料在DRM反应中的应用。

1 炭材料与DRM反应

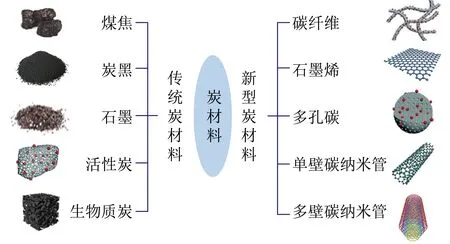

活性炭是最早用于催化DRM反应的炭材料催化剂。此外,目前应用在DRM反应中的炭材料还有碳纳米管(CNTs)、碳纳米纤维(CNFs)、石墨烯以及生物质炭等(图1)。CNTs具有较高的比表面积和优异的机械性能,有利于高温反应条件下反应气体的吸附和活化[13]。与CNTs相比,石墨烯纳米片的二维平面几何结构能促进CH4和CO2的电子转移,石墨烯与活性金属间较强的相互作用可极大提高催化剂的稳定性[14]。由于原材料的特性,生物质炭具有丰富的化学官能团,有利于反应气体CH4和CO2的吸附和活化。近年来,随着原生质炭材料研究达到瓶颈,新兴的改性碳纳米材料,如氮化碳、石墨烯等,为开发DRM反应高性能炭质催化剂提供了可能。

图1 DRM反应中常见的炭材料种类Fig.1 Common types of carbon materials in DRM reactions

炭材料表面化学官能团的种类和数量是决定其催化性能的主要因素[15]。针对炭材料表面化学性质易改性的特点,对其进行酸碱改性、氧化处理或掺杂其他非金属元素可定向改变其表面化学性质,进而提高催化活性。炭材料通常是疏水性物质,表面的疏水基团不利于活性金属在其表面分散,对炭材料进行改性处理可适当增加材料表面的亲水基团,进而提高炭材料表面活性金属的分散[16]。现阶段研究中,炭材料更多作为载体参与到DRM反应[17]。作为DRM反应催化剂的载体,炭材料的主要作用是分散和封装活性金属,从而提高催化剂的稳定性。

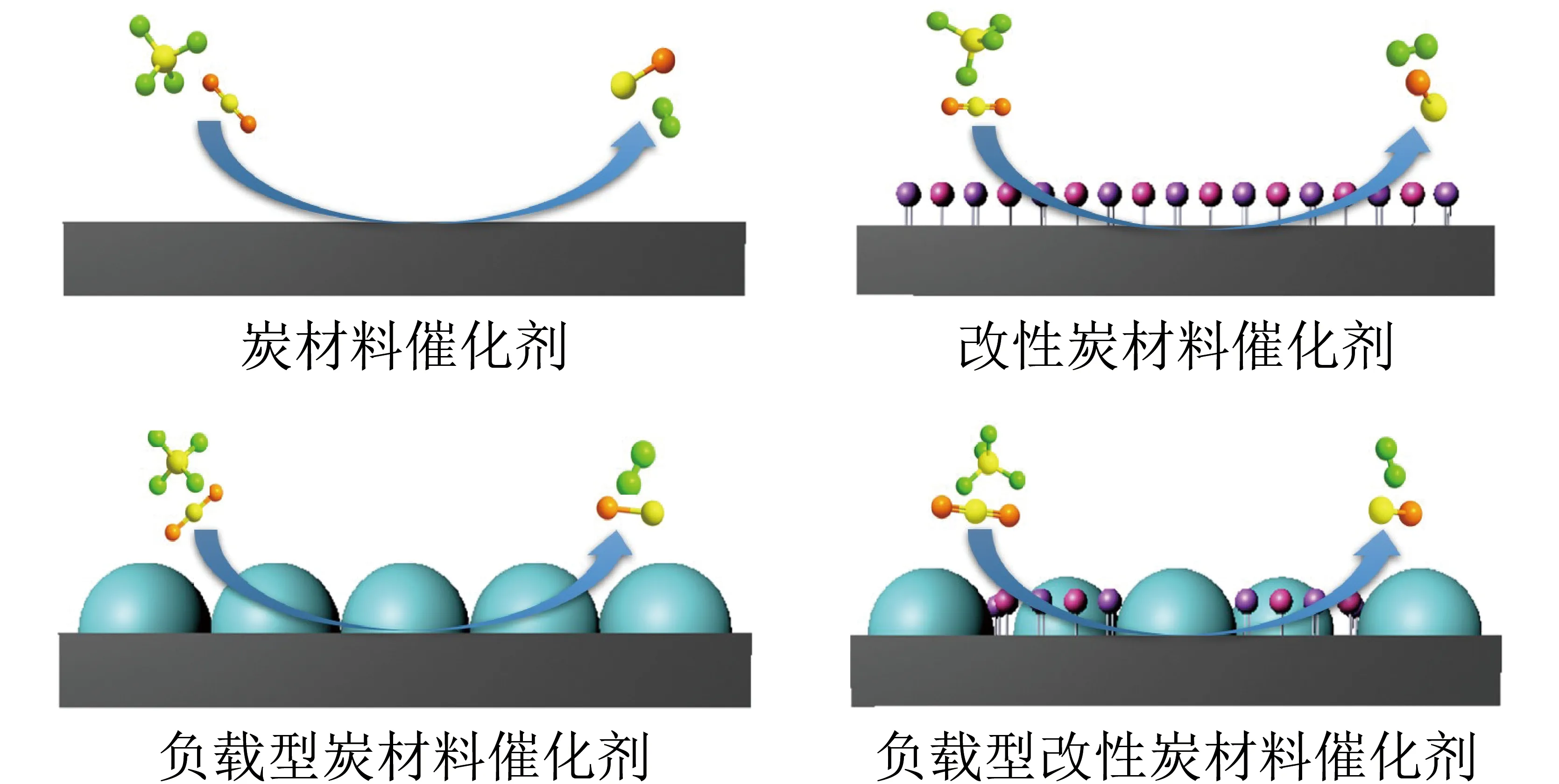

以改性炭材料为载体制备的催化剂不仅可分散和封装活性金属,同时改善了催化剂上的电子传输能力。改性后的炭载体不仅机械强度高,催化剂上活性金属的抗烧结和抗积碳性能也有很大改善。不同炭材料上DRM反应机理如图2所示,以炭材料或改性炭材料为载体制备的催化剂提高了CH4分解与CO2吸附性能,从而提高催化剂活性和稳定性。此外,改性炭材料负载型催化剂在抗中毒方面也明显优于金属催化剂[18]。

图2 不同炭材料上DRM反应机理Fig.2 DRM reaction mechanism on different carbon materials

2 炭材料DRM反应催化剂

2.1 炭材料作为催化剂在DRM反应中的应用

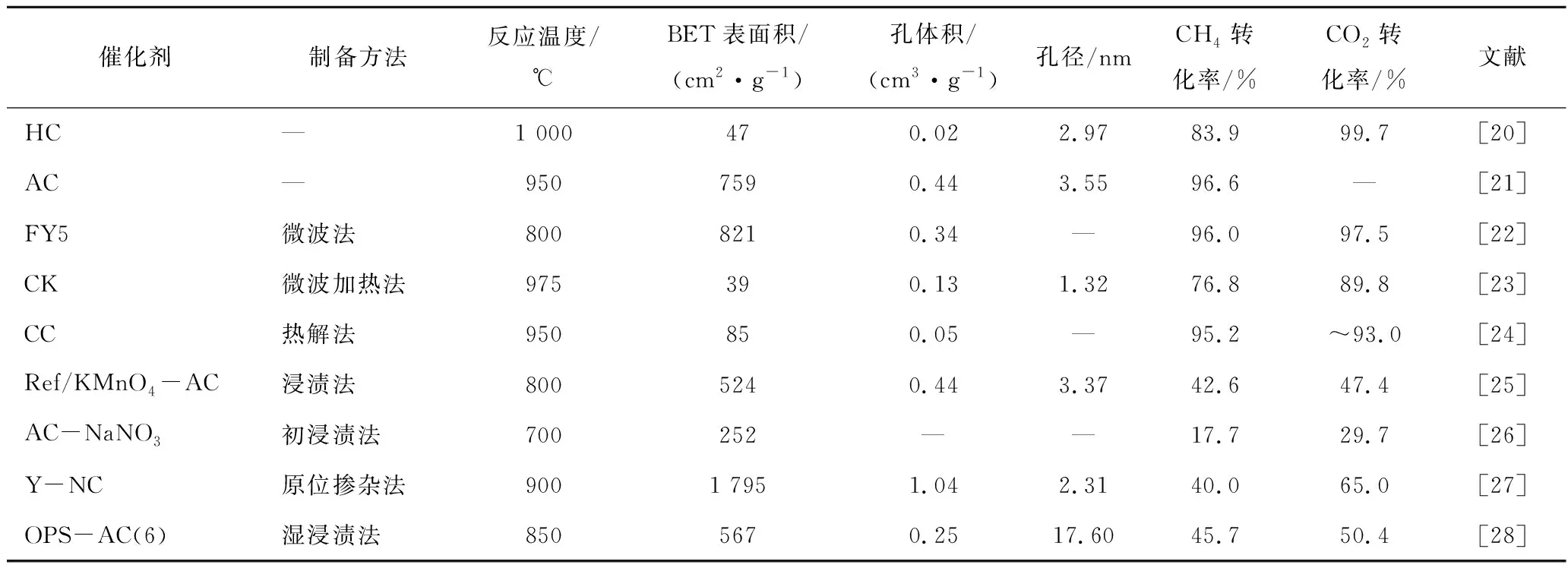

炭材料因其较好的物理结构和化学性质(主要是孔隙率和表面化学官能团)很早就作为催化剂用于DRM反应。与金属催化剂相比,炭材料催化剂优势很多,包括可调控的孔结构、表面丰富的官能团(图3)和耐酸碱性等。炭材料催化DRM反应的催化活性很大程度上与其本身结构和性质有关。表面化学官能团的种类和数量是决定催化性能的主要因素[19]。尤其在炭材料合成过程中,改性前后的炭材料及不同合成方法对炭材料结构和性质的影响见表1。

图3 各种炭材料表面的化学官能团类型Fig.3 Chemical functional group types on the surface of various carbon materials

表1 炭材料、改性炭材料催化剂物理结构及催化性能Table 1 Physical structure and catalytic performance of carbon materials and modified carbon materials catalysts

GUO等[21]探究了不同半焦在DRM反应中的催化活性。研究发现半焦的物理结构和表面官能团是影响其催化活性的主要因素。半焦的物理结构与煤阶有关,煤阶越低,表面孔隙越丰富,越有利于CH4和CO2吸附。但半焦的物理结构并不是影响其催化性能的唯一因素,其催化性能与表面官能团种类和含量也有关。半焦表面含氧官能团含量越高,催化活性越高。

与半焦相比,活性炭比表面积更大,更有利于反应气体CO2、CH4的吸附。SONG等[22]对比了煤焦和活性炭在DRM反应中的催化性能。研究发现相同反应温度下,活性炭对CH4、CO2的转化率明显高于煤焦。当反应温度从850 ℃升至950 ℃时,活性炭上CH4转化率从50%增至96.6%,而煤焦催化剂的CH4转化率仅从21.91%增至44.01%。活性炭具有更多的碱性位点,这些碱性位点有利于CO2吸附,因而相同反应条件下表现出更好的催化活性。活性炭作为最常见的炭材料催化剂,其较大的表面积和高孔隙率有利于反应气体的吸附和活化。FIDALGO等[20]探究了活性炭催化剂的孔结构和表面化学基团对DRM反应催化性能的影响。研究发现高微孔结构的活性炭具有较高的比表面积,更有利于发生DRM反应。此外,经氧化处理后,炭材料载体表面产生的羧酸等含氧基团不利于CO2吸附和活化,含氧官能团的存在反而降低了炭材料的催化活性。

与上述材料相比,生物质炭材料不仅原料易得、生产成本相对较低,以不同原料制备的炭材料催化剂其表面化学性质也有差别。马晓等[29]以木屑炭源作为催化剂前驱体进行了DRM反应。与FIDALGO等[20]研究的活性炭相比,木屑炭具有更高的氧含量和表面碱度,能提高催化剂在反应过程中的循环稳定性。750 ℃活化后样品BET测试表明,其比表面积和孔体积高、孔径更小。LI等[23]以不同生物质废弃物(棉秆、麦秆和玉米杆)为原料制备炭材料,研究其对DRM反应催化性能的影响,发现炭材料的催化性能受生物质原材料的影响较大,以棉秆为原料制备的催化剂具有较好的催化活性。主要原因是不同生物质中,金属残留种类和含量不同。棉秆具有最高的K、Ca、Mg、Na含量,麦秆Fe、Al含量最高,玉米秆各金属含量最少。其次,不同炭材料的物理结构和表面化学性质对反应气体的吸附和活化能力也不同。棉秆的比表面积和孔体积最大,物理结构最优。

2.2 改性炭材料作为催化剂在DRM反应中的应用

对炭材料进行酸碱改性或掺杂杂原子改性可有效改善炭材料表面官能团的种类和数量,如图4所示。杂原子掺杂是改变炭材料表面化学性质最有效的手段[30]。通过氧原子取代的酸碱改性在去除炭材料中杂质同时增加材料中的氧空位,进而提高电子转移速率和对反应气体的吸附性能[31]。在杂原子掺杂改性过程中,氮原子掺杂对碳晶格的干扰最小,是替代碳骨架中碳原子最理想的原子。氮掺杂炭材料引入的氮原子主要以吡咯氮、吡啶氮和石墨氮形式存在[32]。氮掺杂可改变催化剂的电子结构,生成的含氮官能团可提高反应过程中电子传输速率及活性组分的活化能力。部分酸碱改性及杂原子掺杂改性炭材料在DRM反应中的催化性能见表1。

图4 酸、碱和氮掺杂改性炭材料官能团存在形式[30]Fig.4 Existence forms of functional groups of acid, alkali and nitrogen doping modified carbon materials[30]

ZHANG等[24]探讨了NaOH改性对煤焦催化剂在DRM反应中催化活性的影响。在相同温度下,原煤作为催化剂,CH4转化率约30%;而采用改性煤焦催化剂的CH4转化率高达50%。ZHANG等[25]进一步探究了酸碱性高锰酸钾改性对活性炭催化性能的影响。结果表明,经碱性溶液改性后,活性炭的催化活性明显提高。这是由于碱改性后,活性炭中的碱性官能团含量显著增加,有利于酸性气体CO2吸附。同时,活性炭表面的—OH含量明显增加,生成了亚锰酸盐等活性物质。相反,经酸性溶液改性后,催化剂表面的酸性官能团含量增加,与反应气体CO2的相互作用减弱,反应活性降低。XU等[26]对比了NaNO3改性对活性炭在DRM反应中催化活性的影响。经NaNO3改性后,炭材料的催化活性明显优于未改性的活性炭。反应温度为700 ℃时,改性炭材料的CH4和CO2平均转化率为17.7%和29.7%,分别是未改性炭材料的2.4和3.2倍。这是由于NaNO3能促进介孔和表面含氧基团的形成、减少积碳,尤其是羟基含氧官能团,在DRM反应中起重要作用。

除酸碱试剂改性外,杂原子掺杂改性也是提高炭材料催化性能的一种有效方法。ZHANG等[27]探究了不同氮掺杂方法制备的生物质炭催化剂在DRM反应中的催化性能。结果表明,原位氮掺杂法(Y-NC)制备的催化剂在DRM反应中表现出优异的催化活性。主要原因是不同的掺杂方法会影响炭材料催化剂的物理结构、氮含量及含氮官能团的种类,原位掺杂可将氮原子均匀结合到整个碳纳米材料中。以原位掺杂法制备的催化剂,吡咯氮含量明显高于其他催化剂。而这种含氮官能团在DRM反应过程中,更有利于反应气体CO2的吸附和活化,因此原位氮掺杂法制备的催化剂具有更好的催化活性。

2.3 炭材料载体在DRM反应中的应用

尽管炭材料本身具有一定的催化活性,但其催化性能远不及Ni、Co基金属催化剂。目前,更多研究是将炭材料作为载体应用于DRM反应中[33]。炭材料丰富的孔隙结构和较大的比表面积不仅有助于反应气体CH4、CO2的吸附,也可以提高活性金属在载体表面的分散;此外,炭材料有序的孔结构可以将金属限制在孔道内,进而抑制活性组分烧结[34]。

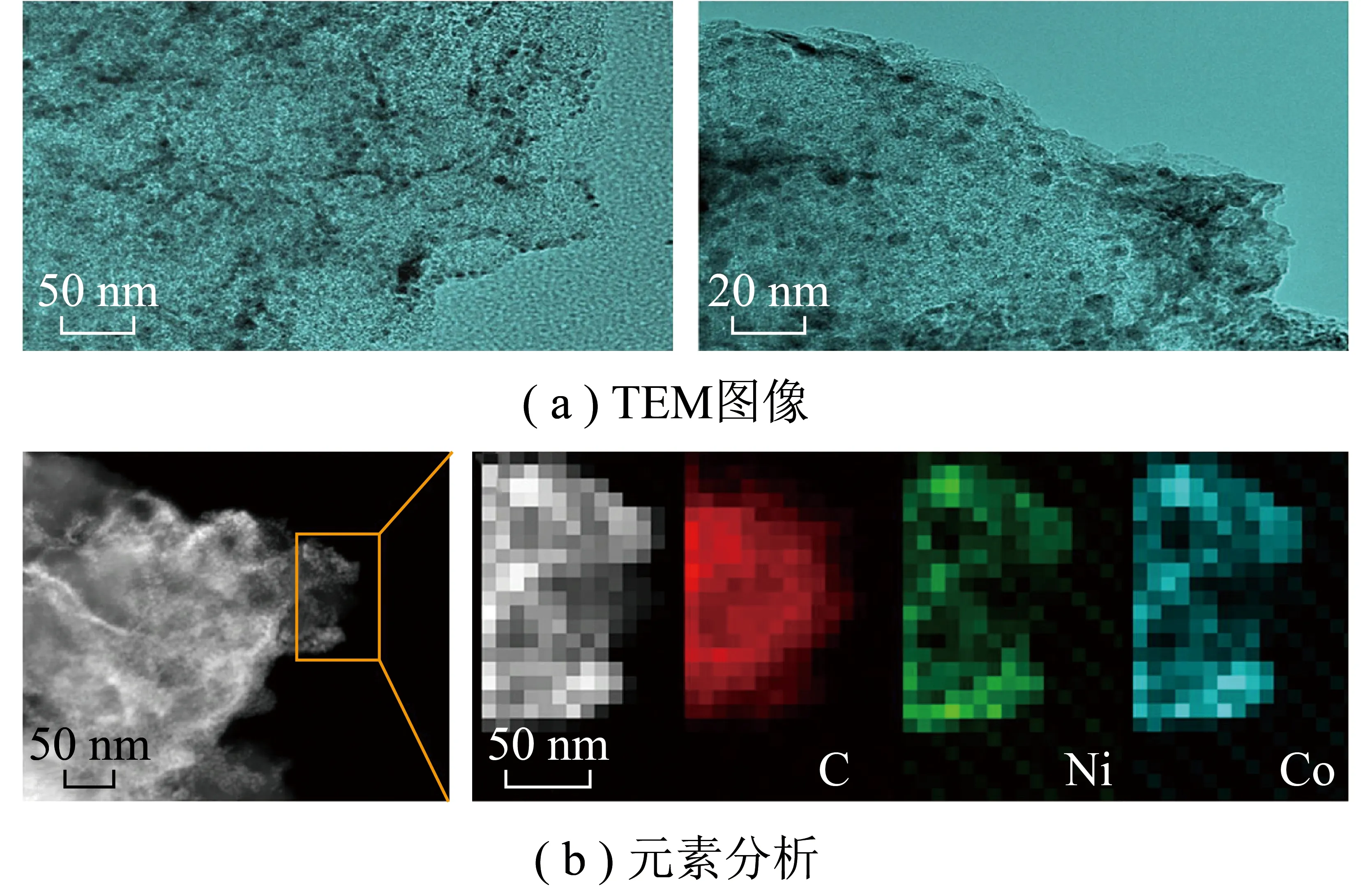

与单纯活性炭相比,生物质炭在DRM反应中具有更多的活性位点。SUN等[37]以不同炭材料为载体,负载活性金属Co制备了一系列DRM反应催化剂,考察了不同炭材料载体对催化剂催化性能的影响。结果表明,以煤质炭材料为载体制备的催化剂具有较高的催化活性,而以椰壳活性炭为载体时,活性相对较差。煤质炭材料具有更好的物理结构,且炭材料表面官能团含量更加丰富。这些官能团不仅能提高反应气体的吸附性能,也能增强活性金属和载体之间的相互作用力。IZHAB等[28]以油棕壳活性炭(OPS-AC)为载体制备了DRM反应催化剂。研究发现,活性金属负载量较高的OPS-AC催化剂表现出优异的催化活性。载体表面含有弱酸性含氧官能团(羟基、羧基、酚类和酸酐等),使金属氧化物的还原温度随Co负载量的增加而降低。此外,炭材料表面高度有序的孔结构为活性金属分散提供了巨大的表面积,极大提高了金属颗粒在其表面上的分散。与之类似,LI等[38]探讨了椰壳活性炭(CSAC)上镍钴双金属催化剂在DRM反应中的催化性能。结果表明,经长时间DRM反应后,催化剂上未生成明显积碳,催化剂表现出较高的稳定性。活性炭表面丰富的含氧官能团和发达的比表面积是影响催化剂性能的主要因素。催化剂M1/CSAC的TEM图像和元素分析如图5所示,表面含氧官能团在反应过程中不仅可作为DRM反应的活性中心,还可提高双金属的分散性,促进纳米级金属颗粒形成,从而提高催化剂的稳定性。催化剂制备过程中,双金属颗粒进入CSAC孔结构中,增强了金属与载体之间的相互作用,有效避免金属烧结。GOSCIANSKA等[39]以蔗糖为碳源,SBA-15、KIT-16为模板剂合成介孔炭材料载体,分别负载Ce和La制备了DRM反应催化剂。发现以这种有序结构的炭材料为载体制备的催化剂,其催化活性和稳定性明显高于以SiO2为载体制备的催化剂。模板剂的使用可有效提升炭材料的孔结构性能。催化剂制备过程中,载体表面形成了环醚和吡喃酮类等碱性官能团,可有效提高催化剂的抗积碳性能。

图5 催化剂M1/CSAC的TEM图像和元素分析[38]Fig.5 TEM images and ultimate analysis of catalyst M1/CSAC[38]

碳纳米管可将活性金属有效限制在碳纳米管的管壁内,进一步抑制活性金属在高温反应条件下的烧结[40]。MA等[41]对比了金属Ni负载到碳纳米管管壁内外对DRM反应催化性能的影响。结果表明,Ni纳米颗粒负载于碳纳米管内部时,催化剂表现出更高的催化活性和稳定性。碳纳米管内外表面的电荷密度差异有利于管壁内部的金属氧化物还原为单质。此外,碳纳米管管壁的这种限制作用可有效抑制活性金属烧结。分析DRM反应后催化剂形貌发现,位于内部的镍颗粒上形成了无定形碳,而在碳纳米管外部镍颗粒上生成非常稳定的石墨碳。KHAVARIAN等[42]以多壁碳纳米管(MWCNTs)为载体制备了DRM催化剂Co-Mo-MgO/MWCNTs,探究了MWCNTs载体对催化性能的影响。与制备的以氧化镁为载体的Co-Mo/MgO催化剂相比,Co-Mo-MgO/MWCNTs催化剂具有较高的催化活性和稳定性。通过反应后的催化剂表征发现,MWCNTs在抑制活性金属烧结和积碳生成方面发挥了重要作用。MWCNTs较大的比表面积有利于活性金属分散,其丰富的孔结构还利于反应物和产物的扩散,在很大程度上抑制了积碳生成。GAO等[43]以碳纳米纤维修饰的碳化硅为载体制备了DRM催化剂Ni/CNFs-SiC,探究了CNFs的加入对催化性能的影响。研究发现,CNFs有效提高了催化剂的比表面积。此外,炭材料的使用为活性金属提供了更多的分散位点,并且提高了活性金属和载体间的相互作用力。与Ni/SiC和Ni/CNFs相比,750 ℃下Ni/CNFs-SiC催化剂经100 h DRM反应后,几乎未检测到活性金属烧结(图6)。

图6 不同催化剂CH4、CO2转化率随时间变化规律[43]Fig.6 Changes of CH4 and CO2 conversion with times for different catalysts[43]

炭材料负载型催化剂的制备方法也是影响其催化性能的主要因素。WANG等[44]探究了不同碳热还原温度对Ni基炭材料催化剂在DRM反应中催化性能的影响。结果表明,还原温度为700 ℃时制备的催化剂具有更高的转化率、产物选择性和产率。主要原因是该还原温度下制备的催化剂具有更多的介孔结构、更大的比表面积以及更强的金属-载体相互作用。当碳热还原温度进一步升高时,一部分微孔转变为中孔,还有一部分孔结构坍塌,催化剂的表面积和孔体积急剧下降。LI等[45]通过物理研磨法考察了不同研磨时间对制备的DRM反应催化剂性能的影响。研究发现,研磨时间为15 min时催化剂Ni/AC15的催化活性最佳,太长或太短均不利于提高催化活性。该催化剂活性金属在载体表面具有较小的粒径(4.69 nm)和较高的分散性。催化剂经多次循环测试后,未出现失活现象。反应后催化剂的表征测试也进一步证明,该催化剂具有较好的抗积碳和抗烧结性能。

2.4 改性炭材料载体在DRM反应中的应用

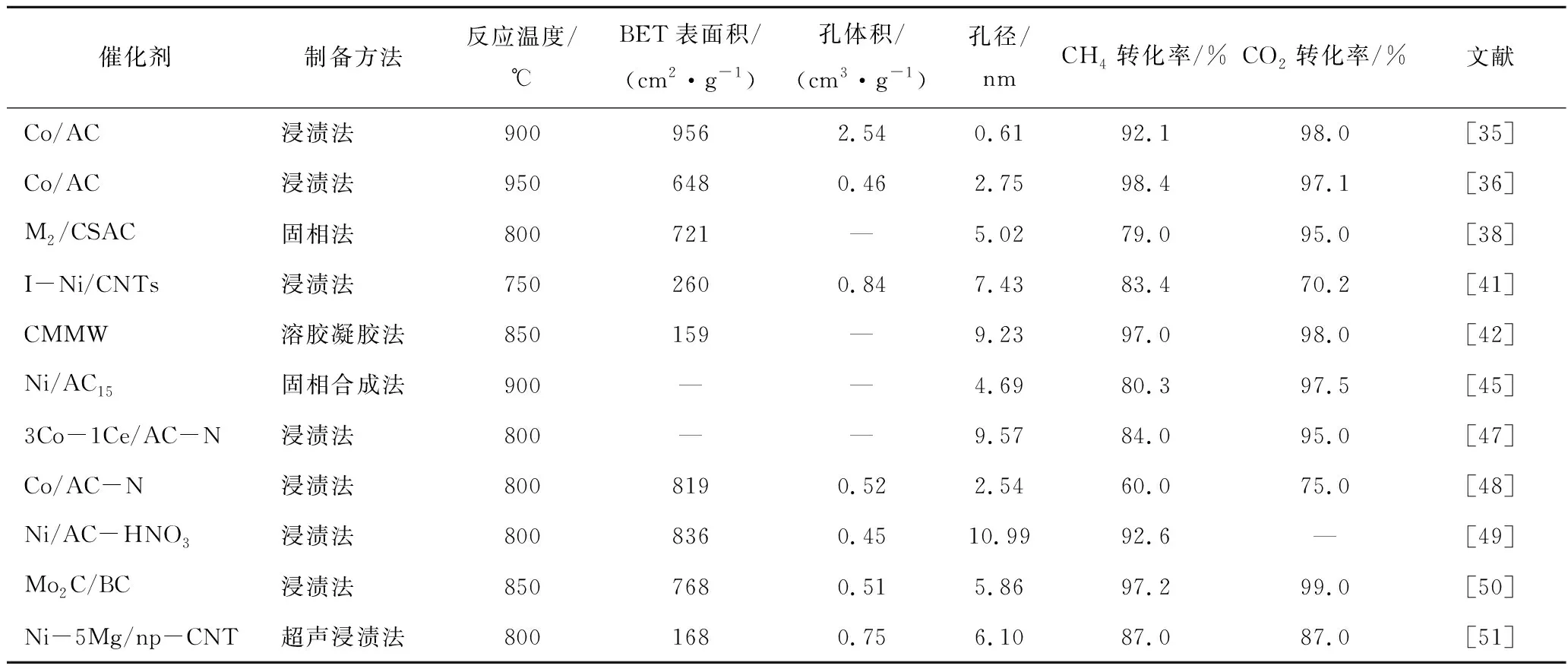

炭材料负载型催化剂虽然具有较高的催化活性,但高温反应条件下不可避免发生活性金属烧结。活性金属烧结很大程度上与载体和活性金属间较弱的相互作用有关[46]。对炭材料载体进行改性处理不仅可以丰富载体表面的官能团种类和数量,也能调控载体的孔结构。针对不同催化反应选择不同改性试剂对炭材料进行改性可定向生成对催化剂反应有利的官能团,催化性能见表2。此外这些官能团还能强化对活性金属的吸附,进而增强载体与活性金属间的相互作用,减少活性金属烧结[52]。N、O原子的引入能显著提高催化剂的稳定性[53]。

表2 负载型炭材料催化剂物理结构及催化性能Table 2 Physical structure and catalytic performance of supported carbon material catalysts

SUN等[47]探究了负载二元氧化物的N掺杂催化剂在DRM反应中的催化性能。结果表明,N掺杂对催化剂在DRM反应中的催化性能有积极影响。主要原因是氮原子的引入可以提高炭材料催化剂表面的电子转移性能,也提高了对活性金属的吸附,进而增强了载体与活性金属间的相互作用[48]。此外,这些含氮官能团还可提高催化剂的还原性能。氮掺杂催化剂的表面具有更高氮含量和更多缺陷位,在DRM反应中表现出更好的催化性能。同时,在载体上引入N提高了金属不同价态之间的离子转化率,改善了双金属之间的相互作用,从而提高了双金属催化剂的还原性能。

WANG等[49]以不同酸(HCl、HF和HNO3)改性后的活性炭为载体,进一步负载金属Ni制备了DRM反应催化剂,考察了酸改性对催化剂催化性能的影响。结果表明,酸处理后炭材料的表面积和孔体积明显增加,且经酸处理后,炭材料表面的含氧官能团显著增加。这些都有利于活性金属在载体表面的分散以及金属-载体相互作用的增强。因此,经酸改性后的Ni基催化剂表现出的催化活性和稳定性更佳。LI等[50]同样探究了硝酸改性的Mo2C/BC生物炭负载催化剂在DRM反应中的催化性能。研究表明,改性后的碳化钼纳米粒子催化剂显著提高了H2和CO产率。主要原因是HNO3预处理去除了生物油残留物,使生物炭表面积和孔体积增加。钼酸盐碳化和Co消耗表明Co物种参与了Mo的还原,载体释放出更多CO2,证明Co是Mo物种还原的活性剂之一。催化剂在850 ℃下达到了最佳的催化活性和稳定性。

通过非金属元素掺杂改性可提高载体对活性组分的吸附能力,还有部分研究使用金属物种对炭材料催化剂进行改性,以增强载体与活性金属之间相互作用。ZHANG等[51]探究了MgO改性的Ni/CNTs催化剂在DRM反应中的催化性能。研究表明,MgO在提高Ni/CNTs的催化性能方面发挥关键作用,用MgO改性CNTs的Ni基催化剂表现出更好的催化活性。原因在于,加入MgO增强了Ni与CNTs内表面之间的相互作用。MgO改性的CNTs上负载的Ni颗粒高度分散且尺寸更小(<4.5 nm)。在窄尺寸CNTs催化剂上,NiO纳米颗粒更易还原为单质Ni。与文献[54]相反,并非极小部分孤立的NiO颗粒更易还原。添加MgO增强了金属-载体的相互作用,NiO颗粒的还原程度反而有所提高。此外,由于改性催化剂中Ni颗粒的稳定和分散及对CNTs气化的有效抑制,添加MgO后Ni基催化剂的寿命延长。

3 结语及展望

随着对天然气资源的广泛勘探,对CH4进行大量、高效利用成为挑战。DRM反应能有效将CH4和CO2转化为有价值的燃料和化学用品。尽管DRM反应催化剂方面研究较多,但积碳生成及活性金属烧结仍是其难以实现工业化应用的主要原因。只有将金属的高活性和炭材料的高稳定性结合起来,才能充分发挥炭材料在催化领域的作用。

炭材料固有的孔结构与吸附性质使其脱颖而出。炭材料本身催化活性低,无法单独使用,但用作载体时,其理化性质能助力炭材料对活性金属的分散和锚定作用,显著增强活性组分的反应稳定性。对炭材料的物理结构和表面化学性质进行定向改性,通过杂原子掺杂可提高炭材料表面官能团种类和含量,从而进一步提高原料气体在催化剂表面的吸附,还能在催化剂反应中提高氧含量,及时清除催化剂表面积炭,提高催化剂反应稳定性。炭材料改性及作为载体是目前制备高性能催化剂的有效方法,但对DRM反应的探索不应局限于现有途径,未来研究方向为:① 针对催化剂性能进行改进的同时,寻找更精细、更高效催化剂前驱体,高效率制备具有可工业推广的催化剂。② 加强DRM反应机理研究。炭材料催化剂对DRM反应的促进机理、炭材料催化剂各部分之间的作用机理、不同炭材料对DRM反应造成的微观动力学和热力学影响等方面研究会助力DRM反应催化剂的发展。③ 进一步优化炭材料催化剂,使催化剂成分简而精。