600 MW旋流对冲锅炉燃烧器燃尽特性及其优化数值模拟

2023-01-15任利明张平安陈鑫科张耿范方庆艳

毛 睿,李 源,任利明,张平安,马 仑,陈鑫科,张耿范,方庆艳,张 成

(1.润电能源科学技术有限公司,河南 郑州 450052;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

相对切圆燃烧方式,旋流对冲燃烧方式在风粉混合、热负荷分布均匀性、低NOx排放等方面表现优异,已逐渐成为超临界和超超临界机组首选的燃烧方式,在我国燃煤电厂得到广泛应用[1]。为满足超低排放要求,通常增设燃尽风喷口实现深度空气分级,达到低氮燃烧目的[2- 3]。但采用低氮燃烧技术会导致主燃区煤粉欠氧燃烧,可能降低煤粉的燃尽特性,增加飞灰含碳量[4-7]。许多学者对旋流对冲锅炉低氮燃烧条件下煤粉燃尽特性及NOx排放优化开展了相关研究,胡庆伟等[8]研究表明通过设置2层燃尽风实现分级燃烧,既降低炉膛中心温度,减少主燃区NOx生成量,又能保证未燃尽碳在燃尽区继续燃烧。李德波等[9]研究表明燃尽风风量比例应控制在23%~30%,能同时满足燃烧效率和低NOx排放量要求。胡志宏等[10]、方庆艳等[11]研究认为尽量关停最上层燃烧器有利于降低飞灰含碳量和NOx排放量。对于旋流对冲锅炉,深度空气分级会导致未燃尽碳增加,实际运行中大风箱分配到同层各燃烧器的流量不均匀,这同样影响燃尽特性和NOx排放特性。范庆伟等[12]以600 MW旋流对冲锅炉二次风箱为研究对象,发现分配到各燃烧器的流量存在明显偏差,中间燃烧器的流量高于两侧燃烧器。马启磊等[13]对一台600 MW超临界前后墙旋流对冲锅炉进行数值模拟,研究发现燃烧器流量分配呈中间大、两边小的不均匀特性,且靠近两侧墙的燃烧器喷出的煤粉是锅炉未燃尽碳的主要来源。吕洪坤等[14]对一台1 000 MW机组旋流燃烧器进行数值模拟,研究其内部的阻力特性和二次风流量分配;结果表明实际风量下燃烧器的阻力系数为定值,且仅与叶片开度有关;同一风箱内,叶片开度相同的情况下,中间燃烧器的流量略高于两侧燃烧器的流量,偏差约5%。胡志宏等[15]研究发现煤粉燃烧器外二次风手动挡板采用两端和中间开度大的“W”型配风方式,可明显改善由各燃烧器流量偏差导致的炉内氧气浓度分布不均匀。

目前,旋流对冲锅炉燃烧特性及优化研究主要在全炉膛的燃尽率,而对锅炉单个燃烧器燃尽特性研究较少。基于此,以某600 MW前后墙旋流对冲燃烧锅炉为研究对象,分析燃烧器的燃尽特性,研究燃烧器流量分配、旋流强度及燃烧器出力对单个燃烧器燃尽特性的影响规律(需要说明的是单个燃烧器燃尽特性是单个燃烧器喷出的煤粉颗粒在锅炉出口处的燃尽情况,而锅炉燃尽特性是炉内所有煤粉颗粒在锅炉出口处的燃尽情况)。研究结果可为同类锅炉燃烧优化调整提供借鉴。

1 锅炉概况

研究对象为一台600 MW超超临界前后墙旋流对冲锅炉(哈尔滨锅炉厂有限责任公司引进英国三井巴布科克能源公司的锅炉技术设计和制造)。锅炉采用前后墙对冲燃烧方式,在锅炉前后墙分别布置3层、每层各5支燃烧器;相邻燃烧器旋向相反,可增大燃烧器的旋流强度以优化炉内的燃烧状况;燃尽区布置2层燃尽风。燃烧器二次风风量由二次风箱统一调度,燃烧器最外层的二次风挡板可调节进入燃烧器的总二次风风量,通过改变内、中二次风的风门挡板开度实现内、中二次风风量调节,通过改变最外层总二次风挡板开度以及二、三次风风门挡板开度实现外二次风风量的调节。锅炉尺寸及燃烧器布置方式如图1所示,燃用煤质特性参数见表1。

表1 煤质分析Table 1 Proximate and ultimate analysis of the coal

图1 锅炉及燃烧器布置示意Fig.1 Schematic of boiler and burner layout

2 计算方法与工况设置

2.1 数值模拟方法

煤粉燃烧过程包含一系列物理、化学过程。研究采用Fluent 16.0软件对前后墙旋流对冲锅炉的燃烧过程开展模拟研究。模拟中采用旋流修正的Realizablek-ε双方程湍流模型模拟气相湍流流动;采用涡耗散模型模拟气相燃烧反应;采用颗粒随机轨道模型模拟煤粉颗粒的运动;采用单方程反应模型模拟煤粉的热解;采用动力/扩散控制反应速率模型模拟焦炭燃烧;采用P-1法模拟辐射传热。模型的详细描述见文献[15-17]。

采用分区策略将锅炉模型分为冷灰斗区域、主燃区域、燃尽区域、水平烟道区域等,主燃区域包括前后墙水冷壁上布置的燃烧器,划分网格时尽量减少烟气速度矢量与网格表面的法相夹角。采用六面体结构化网格划分燃尽区域、水平烟道区域和冷灰斗区域,主燃区域大部分网格采用结构化网格,燃烧器附近区域使用非结构化网格划分。为验证网格无关性,研究中采用4种数量网格(186万、278万、331万、433万个)进行模拟计算,飞灰含碳量的计算结果分别为3.15%、2.95%、2.92%、2.96%。根据计算结果,最终确定网格数为278万个。锅炉三维建模及网格划分如图2所示。

图2 锅炉建模及网格划分示意Fig.2 Schematic of boiler structure and grid

2.2 计算条件

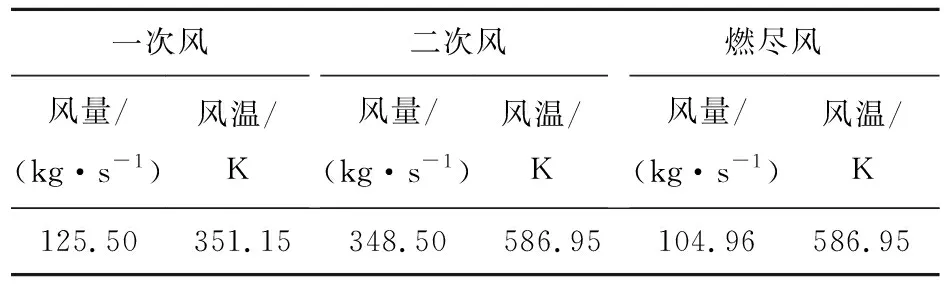

计算工况为满负荷工况,结合实际运行条件,基本工况(工况1)运行参数见表2。将燃烧器所有风口(中心风、一次风、内二次风、中二次风、外二次风和燃尽风)设置为质量入口边界,壁面设置为无滑移的温度边界,根据锅炉实际运行情况,炉膛不同区域设置不同的壁面温度和辐射率,炉膛出口设置为-80 Pa的压力出口边界。燃烧器中、外二次风及燃尽风的旋流强度通过改变旋流角度调节,基准工况的旋流角度均设置为35°,煤粉颗粒直径按Rosin-Rammler方法分布,平均煤粉粒径为64 μm,分布指数为1.5,计算压力场和速度场耦合采用SIMPLE算法,压力采用Standard格式,其他项采用一阶迎风差分格式。

表2 基准工况主要运行参数Table 2 Operation parameters under the based case

3 结果验证与分析

3.1 模拟结果验证

表3为锅炉满负荷运行时模拟计算结果与现场测量数据的对比。由表3可知,出口参数误差均小于10%,在可接受范围。表明建立的网格与模型较为合理,可用于开展炉内煤粉燃烧特性的相关研究。

表3 模拟结果与实测结果对比Table 3 Comparison of the simulated and measured results

3.2 基本工况下炉燃烧及燃尽特性分析

图3为基本工况下燃烧器中心截面速度、温度及氧量分布。可知下层燃烧器对冲效果较差;燃尽风的射流刚性较强,煤粉粒子在燃尽区域受湍流影响,停留时间较长,有利于强化传热传质,提高燃烧效率。冷灰斗区域温度较低,主燃区域温度较高,且中、上层燃烧器区域温度达到极值,煤粉在此区域燃烧剧烈。主燃区域煤粉燃烧消耗大量氧气导致该区域氧浓度较低;随炉膛高度增加,温度逐渐升高,在上层燃烧器和燃尽风之间达最高;由于空气分级作用,主燃区域煤粉不完全燃烧,生成大量未燃尽碳和CO。待燃尽区域燃尽风补入后,未完全燃烧产物与燃尽风混合,继续燃烧至接近燃尽。由于燃尽区域喷入大量冷空气,因此燃尽区域的平均温度略低于主燃区域。

图3 基本工况下炉内燃烧特性Fig.3 Combustion characteristic under the based case

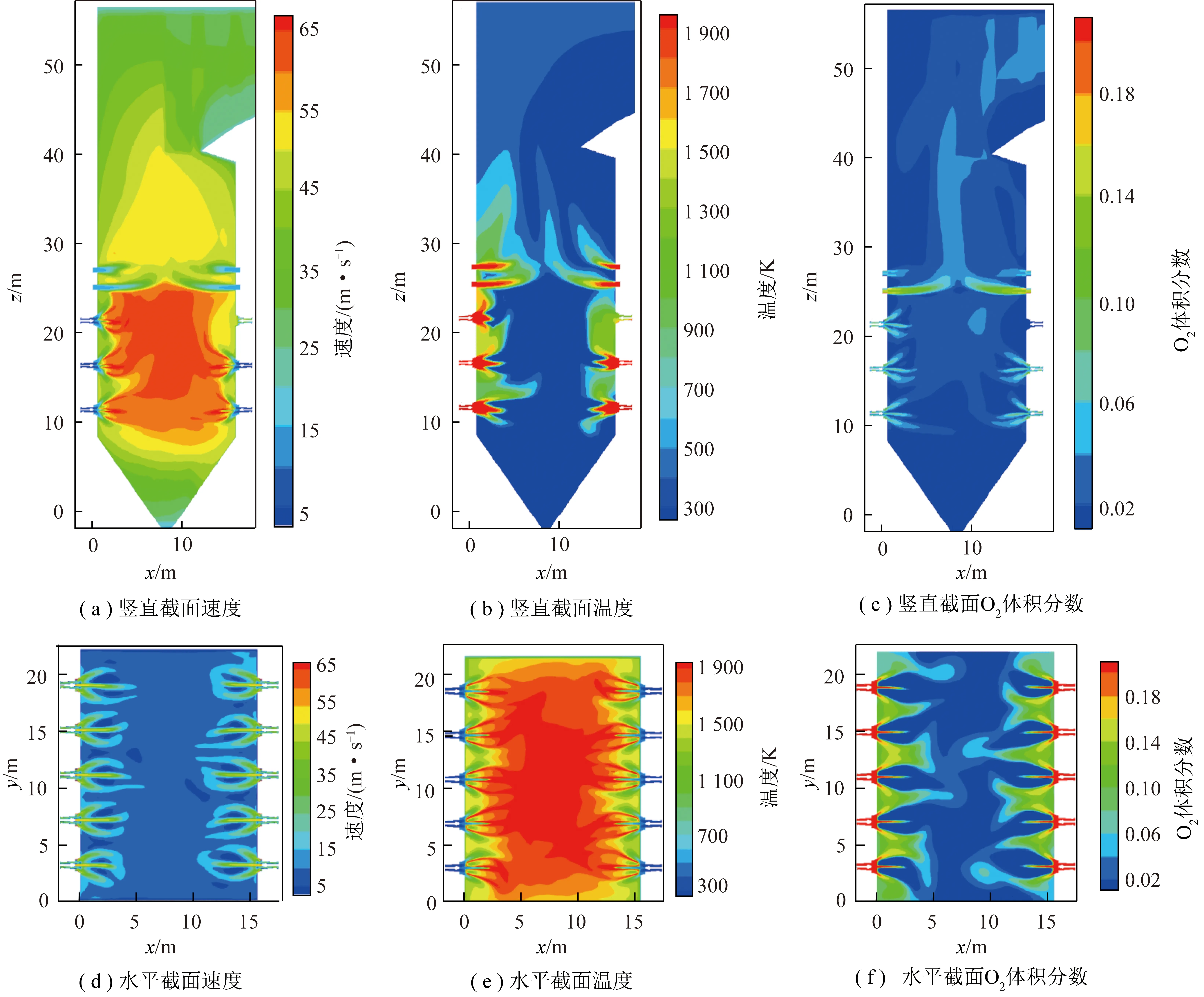

图4为现场测量的空预器进口参数,空预器进口中间区域飞灰含碳量较低,表明中间区域燃烧较完全,煤粉燃烧效率较高,出口两侧飞灰含碳量较高,表明两侧区域煤粉燃烧效率较低;氧量分布规律相反,空预器进口中间区域氧量较高,两侧区域氧量较低,表明中间燃烧器喷出的煤粉燃烧时氧量较充足,而两侧燃烧器燃烧时氧量较低,中间燃烧器和两侧燃烧器燃烧环境差异较大,煤粉燃烧效率存在明显差异。

图4 锅炉空预器入口测点位置及对应氧量和飞灰含碳量现场测试结果Fig.4 Measured results of O2 and carbon in the fly ash at the air pre-heater inlet

不同燃烧器的飞灰含碳量模拟结果如图5所示,可知对于不同层燃烧器,下层燃烧器飞灰含碳量高于中、上层燃烧器,而对于同层燃烧器,中间燃烧器飞灰含碳量低于两侧燃烧器。前墙上层燃烧器飞灰含碳量较低,煤粉基本燃尽,前后墙中、下层燃烧器煤粉燃尽率变化较大,前后墙每层燃烧器飞灰含碳量均呈中间低、两侧高的特点。同时,将沿炉膛深度方向飞灰含碳量的现场试验值和模拟值进行对比,锅炉左侧区域飞灰含碳量试验值在0.1%~4.0%,模拟平均值在0.2%~3.2%;锅炉右侧区域飞灰含碳量试验值在0.1%~2.0%,模拟平均值在0.1%~2.9%。由上述分析可知,现场测量和模拟计算得到的分布趋势较一致且数值总体差异相对较小。从图5可以看出靠近侧墙的燃烧器1号和5号的飞灰含碳量明显高于中间燃烧器3号,是炉膛出口飞灰含碳的主要来源。基于此,有必要进一步优化以提高侧墙燃烧器1号、5号的燃尽特性。

图5 不同燃烧器的飞灰含碳量模拟结果Fig.5 Simulated carbon in the fly ash of different burners

3.3 燃烧器不同配风方式下燃尽特性

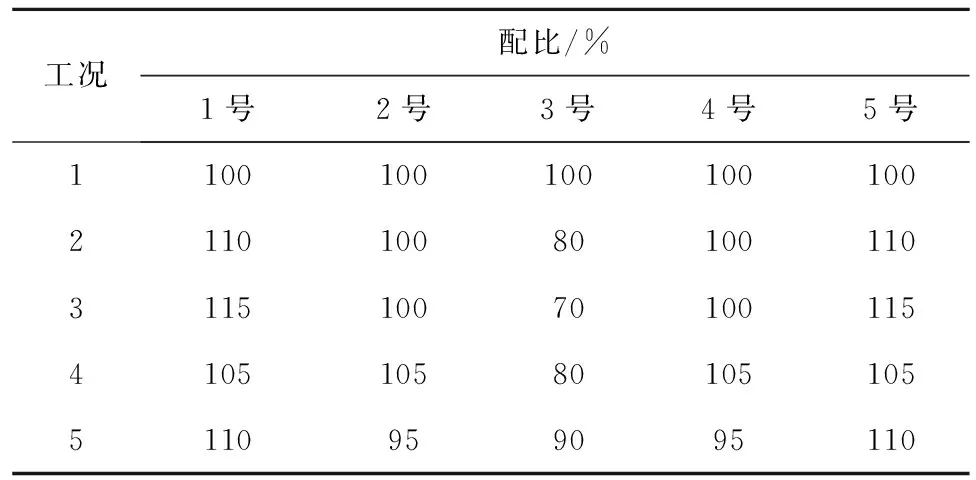

配风方式直接影响煤粉燃烧特性。基于此,在基准工况(工况1)的基础上,保持炉膛总进风量及同层燃烧器总风量不变,改变燃烧器二次风门挡板开度,改变同层不同燃烧器的二次风量,即等比例改变二、三、四次风量,增加两侧燃烧器风量,减小中间燃烧器风量,研究同层燃烧器不同配风方式对煤粉燃尽特性的影响。具体工况设置见表4,假定基准工况(工况1)下每只燃烧器二次风量为100%,即总二次风风量为500%。

表4 不同配风方式下参数设置Table 4 Parameter setting under different air distribution methods

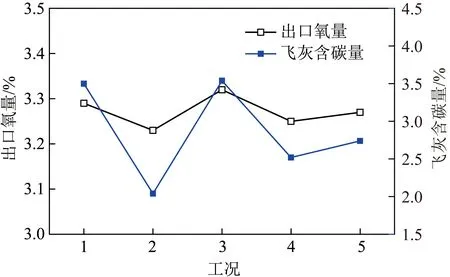

不同配风方式下不同燃烧器飞灰含碳量如图6所示,工况2相比工况1,2号和4号燃烧器风量保持不变,减少中间3号燃烧器风量且增加侧墙1号和5号燃烧器风量。工况2中侧墙1号和5号燃烧器对应的飞灰含碳量明显降低,中间3号燃烧器飞灰含碳量增幅不明显。进一步减少中间3号燃烧器风量、增加侧墙1号和5号燃烧器风量(工况3),虽然1号、5号燃烧器对应的飞灰含碳量明显降低,但3号燃烧器对应的飞灰含碳量显著增加,这主要是由于3号燃烧器的风量大幅减少导致氧量不足、煤粉燃尽特性较差。工况4相比工况1,将3号燃烧器减少的风量均匀添加到1、2、3、5号燃烧器。工况4中1、2、3、5号燃烧器飞灰含碳量轻微降低。工况5相比工况1,减少2、3、4号燃烧器风量,并将减少的风量添加到1号和5号燃烧器。工况5中虽然1号、5号燃烧器飞灰含碳量有所降低,但2、3、4号燃烧器对应的飞灰含碳量又有所增加。

图6 不同配风方式下不同燃烧器飞灰含碳量Fig.6 Carbon in the fly ash under different air distribution methods

图7为不同配风方式下炉膛出口参数。工况1、2、3、4、5中,飞灰含碳量分别为3.50%、2.04%、3.52%、2.52%、2.74%。工况2下,燃烧器风量分配较好,煤粉燃尽率较高;工况3下由于中间燃烧器风量过低,燃烧特性较差。综合来看,工况2具有较高的燃尽效率,可提高机组经济效益。

图7 不同配风方式下炉膛出口参数Fig.7 Parameter of furnace outlet under different air distribution methods

3.4 燃烧器不同旋流强度下燃尽特性

对于旋流燃烧器而言,旋流强度会显著影响煤粉燃尽特性:旋流强度增大,燃烧器出口的回流区对煤粉的卷吸作用越强,越有利于煤粉燃尽。基于此,本部分探究两侧燃烧器旋流强度变化对煤粉燃烧的影响。在基准工况(工况1)的基础上,通过改变两侧1号和5号燃烧器旋流燃烧器旋流叶片角度,即改变不同燃烧器的旋流强度,研究同层燃烧器不同旋流强度工况下对燃尽特性的影响。具体工况设置见表5。叶片角度减小对应燃烧器旋流强度减小,叶片角度增大对应燃烧器旋流强度增大。

表5 变旋流强度参数设置Table 5 Parameter setting under different swirl intensities

图8为侧墙燃烧器不同旋流强度下飞灰含碳量。对比工况1、6、7、8可以看出,随着侧墙燃烧器1号和5号旋流叶片角度的减小,1号和5号燃烧器组的飞灰含碳量逐渐增加,这主要是由于减小旋流叶片角度减弱了燃烧器出口回流区对煤粉的卷吸作用以及煤粉与二次风的混合强度,不利于煤粉燃尽;但也可以看出,2号和4号燃烧器组的飞灰含碳量轻微降低,这主要是由于侧墙燃烧器1号和5号旋流叶片角度的减小导致其轴向气流速度刚性增加,部分二次风气流补充到相邻的2号和4号燃烧器组,促进了2号和4号燃烧器组的煤粉燃尽。对比工况1、9、10可知,增加侧墙燃烧器1号和5号旋流叶片角度,可明显减低1号和5号燃烧器飞灰含碳量,但旋流强度过大(工况10)会增加飞灰含碳量,这主要是由于过大旋流强度会减弱二次风气流对煤粉包裹性能以及二者混合的强度。

图8 侧墙燃烧器不同旋流强度下飞灰含碳量Fig.8 Carbon in the fly ash under different swirl intensities

图9为变旋流强度工况炉膛出口参数统计结果。工况1、6、7、8、9、10中,炉膛出口飞灰含碳量分别为3.50%、2.79%、3.72%、4.03%、1.97%、2.49%。在工况9下,煤粉飞灰含碳量较低,工况8下煤粉飞灰含碳量较高。旋流强度的变化可以适度调节炉膛燃尽率,适当增大两侧燃烧器旋流强度可提高全炉膛燃尽率。

图9 不同旋流强度下炉膛出口参数Fig.9 Parameter of furnace outlet under different swirl intensities

3.5 燃烧器不同出力下燃尽特性

进一步探究同层燃烧器不同出力对全炉膛燃烧的影响。在基准工况(工况1)的基础上,保持炉膛总负荷及同层燃烧器总给煤量相同,改变同层燃烧器的出力,具体工况设置见表6。

表6 变燃烧器出力下参数设置Table 6 Parameter setting under different burner outputs

图10为变燃烧器出力下飞灰含碳量,可知减小侧墙1号和5号燃烧器组的出力、提高中间3号燃烧器出力后,由于1号和5号燃烧器风/煤比增加,对应煤粉燃尽特性显著改善,飞灰含碳量明显降低;同时,3号燃烧器风/煤比减小,飞灰含碳量增加;受3号燃烧器影响,2号燃烧器飞灰含碳量轻微增加。进一步对比工况11和工况13可知,将2号和4号燃烧器出力略微减小,1、2、4、5号燃烧器煤粉燃尽特性轻微改善,3号燃烧器由于出力增加,其飞灰含碳量有所增加。

图10 侧墙燃烧器不同出力下飞灰含碳量Fig.10 Carbon in the fly ash under different burner outputs

图11为不同燃烧器出力工况下炉膛出口参数统计结果,工况1、11、12、13的煤粉飞灰含碳量分别为3.50%、3.40%、2.94%、3.59%。工况12优化燃尽效果较好,煤粉完全燃烧程度较高,工况13煤粉燃尽率较低,飞灰含碳量较高。相较工况1,变燃烧器出力工况的燃尽率差异较小,燃烧器出力的变化对全炉膛燃尽率影响较小。综合来看,锅炉在工况11的燃烧器出力方式下运行能提高全炉膛的燃尽率,提高机组的经济效益。

图11 不同燃烧器出力下炉膛出口参数Fig.11 Parameter of furnace outlet under different burner outputs

4 结 论

1)下层燃烧器对应的飞灰含碳量高于中、上层燃烧器;中间燃烧器对应的飞灰含碳量(平均值约0.1%)低于两侧燃烧器(平均值约3%),这与现场测量的结果基本一致。侧墙附近燃烧器煤粉的不完全燃烧是锅炉出口飞灰含碳的主要来源。

2)适当减少中间燃烧器的风量并增加侧墙附近燃烧器的风量,对中间燃烧器煤粉的燃尽特性影响相对较小,但能有效改善靠近侧墙燃烧器煤粉的燃尽特性。特别地,当中间燃烧器20%风量转移到侧墙燃烧器后,其侧墙燃烧器的飞灰含碳量从3.0%降至1.6%以内。

3)适当增加侧墙附近燃烧器二次风旋流强度,或提高中间燃烧器出力、降低侧墙附近燃烧器出力,也能有效降低侧墙燃烧器对应的飞灰含碳量(2%以内),改善锅炉煤粉燃尽特性。