W火焰锅炉脱硝系统流场CFD优化

2023-01-15王凯亮

耿 宣,汪 洋,王凯亮

(中国华电科工集团有限公司,北京 100160)

0 引 言

中国燃煤电厂煤炭耗量约占全国煤炭年消费量的50%,其中无烟煤和贫煤占40%以上。无烟煤和贫煤具有煤化程度高、挥发分低、反应活性小等特点,因此在燃烧过程中着火温度和燃尽温度较高、燃尽时间较长。W火焰锅炉能增加煤粉颗粒在炉膛内的停留时间,广泛应用于低挥发分煤的燃烧,国内已投运及在建的W火焰锅炉有150余台[1-2]。为保证低挥发分煤种着火及燃尽,W火焰锅炉炉膛设计热负荷通常较高,炉膛火焰中心区域温度可达1 800 ℃ 以上,大幅增加了热力型NOx的生成,炉膛出口NOx质量浓度高达1 100~1 700 mg/m3(标准状态,下同),远高于其他煤粉锅炉,而我国部分地区环保要求NOx排放质量浓度必须低于50 mg/m3,这对锅炉后部脱硝系统提出了很高要求。

潘栋等[3]分析了W火焰锅炉低氮燃烧改造后引起的机组运行成本变化,发现W火焰锅炉低氮燃烧改造后,增加了锅炉效率、供电煤耗、飞灰含碳量,须合理制定NOx控制目标,提高脱硝改造经济效益。KUANG等[4]论述了W火焰锅炉内气体/颗粒流动、燃烧和NOx排放特性的研究进展,发现该型锅炉同样存在煤着火晚、燃烧稳定性差、燃尽率低、结渣重、NOx排放高等问题,并从组织燃烧方面提出了一系列改造建议。陈海杰等[5]采用CFD数值模拟辅以实测验证方法研究了锅炉负荷、尿素喷射层流场、氨氮物质的量比等因素对选择性催化还原(SCR)脱硝系统入口流场分布的影响,发现脱硝系统入口截面温度、流速及NOx浓度分布不均匀,不同负荷时SCR系统入口截面NOx相对偏差达35%~53%,导致脱硝系统氨逃逸浓度严重超标。李红智等[6]针对FW型W火焰锅炉NOx排放浓度高等问题,以某FW型W火焰锅炉为模型进行了CFD数值模拟计算,分析了低氮燃烧系统改造前后炉膛空气动力场、温度场、煤粉颗粒轨迹及NOx分布特点,发现改造后炉膛出口NOx质量浓度及温度均降低。目前国内外学者对W锅炉的研究主要集中在空气分级燃烧技术、低氮燃烧器、风量配比技术等方面,对与W火焰锅炉相配套的脱硝系统的匹配及优化研究较少,而经过低氮改造的W型火焰锅炉普遍存在NOx达标困难等问题,相关研究有待深入。

目前国内外SCR系统内流场相关数值模拟研究主要针对均匀来流条件,而实际情况下,燃煤电厂普遍存在脱硝入口流场分布不均现象,尤其W火焰锅炉脱硝入口流场横向分布极不均匀。笔者以某电厂660 MW机组W火焰锅炉脱硝系统为研究对象,以实际测量锅炉满负荷下出口烟气参数摸底试验数据作为边界条件,设定本文脱硝系统模型入口的NOx浓度边界条件,利用数值模拟方法研究非均匀来流浓度场条件下SCR系统内流场分布特征,并针对性提出了一种新型三角翼形旋流混合器,提升SCR系统内的浓度场均匀性。通过流场优化、加装静态混合器等技术手段,提高系统速度场及浓度场的均匀性,对类似W火焰锅炉脱硝流场优化具有工程指导意义。

1 设计参数

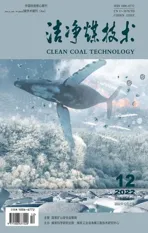

某电厂660 MW机组锅炉为超临界参数变压直流炉、单炉膛、W型火焰燃烧、一次再热、尾部双烟道结构,采用挡板调节再热汽温、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构、Π型布置。原机组脱硝系统采用SCR工艺,催化剂层数按3+1模式布置,初装3层预留1层。脱硝效率为88%,NOx质量浓度小于200 mg/m3。为满足国家及地方环保政策要求,该机组实施脱硝装置超低排放改造,要求SCR系统设计进口NOx质量浓度不大于850 mg/m3、出口NOx质量浓度小于50 mg/m3,脱硝效率大于94.2%,氨逃逸量小于3 μL/L。BMCR工况SCR入口烟气参数(标态、湿基、实际氧)见表1。

表1 BMCR工况SCR入口烟气参数Table 1 NOx inlet boundary condition of SCR at BMCR

实际运行中发现,W火焰锅炉SCR系统进口NOx浓度较高且断面不同区域偏差较大。为达到超低排放要求,改善上层催化剂截面处的氨氮物质的量比分布、控制氨逃逸、减轻空预器堵塞风险,需重新优化原脱硝系统流场、浓度场,实施分区喷氨改造。

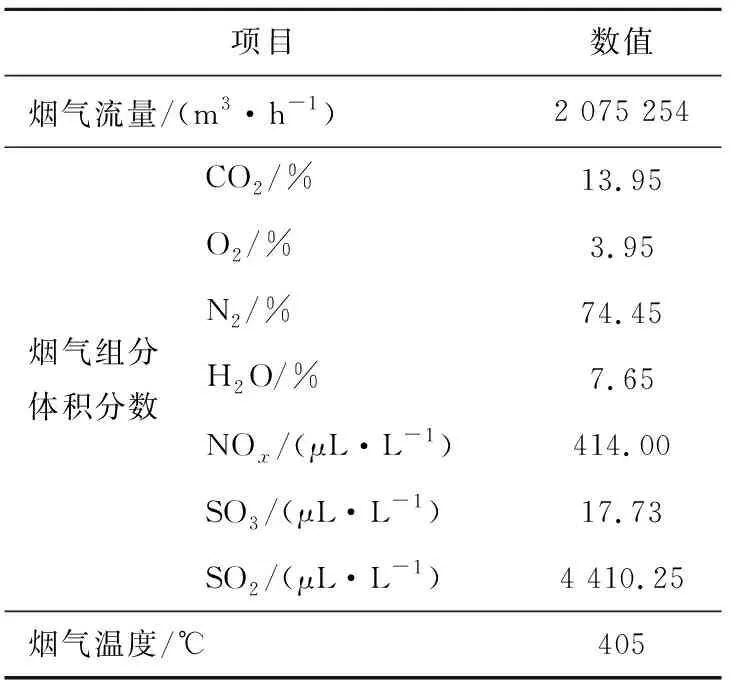

流场指标方面,常规情况下SCR脱硝系统对流场的要求为速度分布标准偏差小于15%,浓度场分布标准偏差小于5%;超低排放情况下,原有SCR脱硝系统流场指标已无法满足超低排放要求。李晗天等[7]研究了SCR反应器入口速度与浓度场不均匀性对脱硝性能的影响,指出实现超低排放主要是控制浓度分布的相对偏差,若速度分布相对偏差维持原限值15%不变,则浓度分布相对偏差限值须在2.0%以内,若将速度分布相对偏差控制在10%,则浓度分布相对偏差限值在2.3%以内,这对流动中还原剂和主气流的混合能力要求较高。因此,本文将速度、浓度场相对标准偏差指标分别规定为小于10%、2%,优化前后脱硝系统相关指标见表2。

表2 优化前后脱硝系统相关指标参数Table 2 Related indexes of SCR before and after optimized

2 计算模型及边界条件

2.1 计算区域

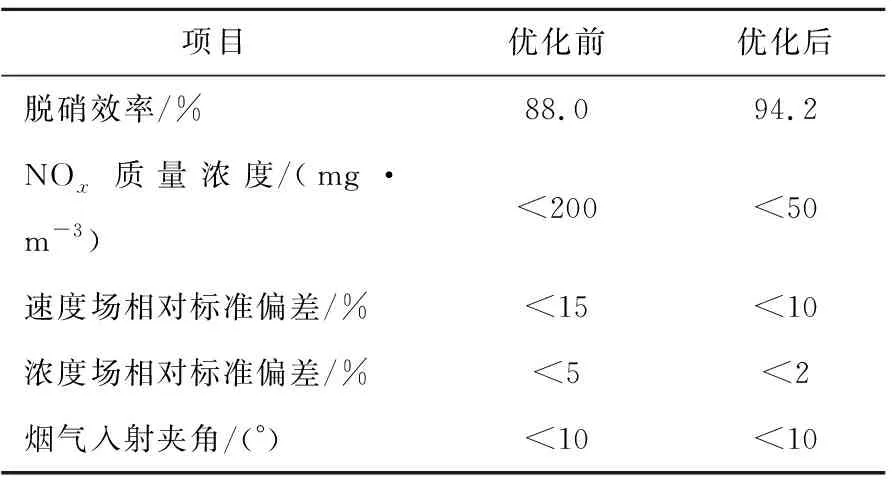

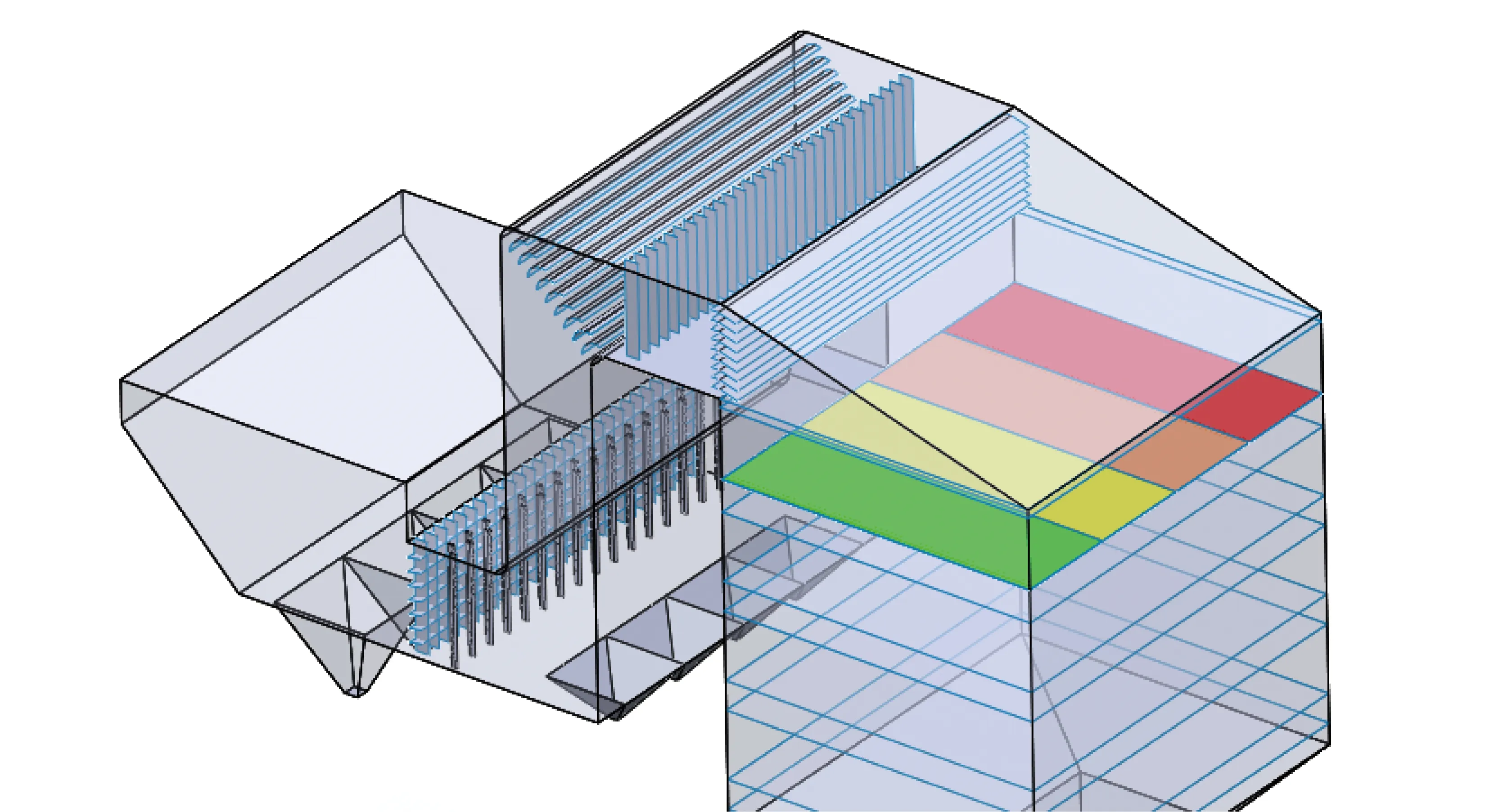

脱硝系统流场模拟的计算区域是从锅炉省煤器出口至空气预热器入口烟道系统的部分,包括氨喷射装置、烟道内导流板、脱硝反应器、出口烟道及其他内部件等,催化剂层数按3+1模式布置,流场优化的计算区域如图1所示。

图1 计算区域示意Fig.1 Structure diagram of SCR

SCR系统的CFD模拟及优化基于系统压力损失较小、导流板数目较少原则设计烟道内整流、混合部件,在满足设计要求的前提下力求减少改造工程量。通过对SCR系统阻力、流场分布均匀性、NH3/NOx分布均匀性等模拟结果对比分析,最终形成优化方案。

2.2 网格划分

SCR系统的物理模型和内部结构相对复杂,计算区域包括入口导流板区域、喷氨区域、反应器入口烟道区域、催化剂层区域、出口烟道区域,针对不同区域复杂的几何形状特点和网格适应性采用四面体非结构化网格。由于喷氨格栅是SCR系统的重要氨喷射装备,对NH3/NOx分布均匀性至关重要。建立喷氨格栅,并对局部进行网格加密。由于烟道、反应器拐角处会形成涡流,应对拐角处的导流板、混合器网格适当加密。

为保证脱硝系统数值模拟结果可靠,进行无关性验证,引入网格收敛指数GCI作为评判标准[8-9],网格收敛指数的定义如下:

(1)

其中,Fs为安全因子,使用2套网格估算GCI时,Fs取3,使用3套及以上网格估算GCI时,Fs取1.25;p为收敛精度,取1.97;r为网格加密比;ε为网格收敛误差,具体为

(2)

式中,f1、f2分别为细网格收敛解与粗网格收敛解,f为任何量,如最大温度Tmax。

从疏至密共设计4套网格,网格数分别为700万、1 100万、1 400、1 700万个,计算得到网格收敛指数分别为3.45%、2.36%、2.20%,可知网格数大于1 100万后,GCI指数小于3%,认为该网格数值模拟的计算值与网格数目无关,为兼顾数值计算的准确性和快速性,选择网格数量为1 400万个。

2.3 计算模型

计算模拟采用的湍流模型为标准k-ε模型,壁面处采用标准壁面函数处理,边界上的湍流尺寸通过当量直径和湍流强度指定。计算模型边界条件依据机组运行参数设置:烟气入口边界条件为速度入口,氨气入口边界条件为质量入口,烟气出口边界条件为压力出口,出口压力取101.325 kPa。催化剂层作多孔介质处理,阻力系数按设计工况设定,单层催化剂阻力设为150 Pa。根据脱硝系统实际运行环境,满足工程要求条件下,为便于模拟计算,对该装置进行如下假设和简化:① 结构简化;导流板厚度对流场影响较小,忽略导流板及孔板厚度;忽略结构件(内撑杆、支撑梁等)对流场的影响。② 物理问题简化;实际系统漏风较小,因此不考虑系统漏风;烟气中灰浓度很低,在烟气中占比很小,因此忽略颗粒作用;流动为定常流动,将烟气视为不可压缩的牛顿流体;流体物性参数为常数;烟气为理想气体[10-12]。

为使模拟结果更接近脱硝反应器的真实运行情况,采用锅炉满负荷下出口烟气参数摸底试验数据作为边界条件,设定本文脱硝系统模型入口NOx浓度边界条件,入口NOx摩尔分数分布见表3,NOx摩尔分数分布云图如图2所示。可知入口截面NOx摩尔分数分布存在较大偏差,最高约335×10-6,最低约262×10-6,偏差约30%;存在中间区域较高、周边区域较低的分布趋势。

表3 BMCR工况SCR入口截面NOx边界条件Table 3 NOx inlet boundary condition of SCR at BMCR

图2 BMCR工况SCR入口截面NOx分布Fig.2 NOx inlet mole fraction distribution at BMCR

3 流场模拟结果与讨论

3.1 原流场数值模拟结果

燃煤电厂SCR烟气脱硝流场模拟一般采用BMCR工况下的设计条件进行输入设置,入口条件采用均匀入口,这与W火焰锅炉实际运行时脱硝系统入口浓度场不均匀现象存在较大偏差。因此,本文首先采用实际边界条件重新计算原设计条件下脱硝系统的流场分布,分析流场及浓度场的分布特性,针对流场、浓度场的不均匀现象提出改进措施。

原流场设计了3组导流板:第1、2组导流板布置在喷氨格栅竖直烟道上、下部弯头处;第3组导流板设置在SCR反应器入口处,与整流格栅协同优化进入催化剂层烟气流速分布,并依靠整流格栅控制烟气进入催化剂层的入射角;喷氨格栅设置在竖直烟道中部。

原设计流场的烟气流线分布如图3所示,可知烟气在反应器顶部入射到催化剂表面时,气流较紊乱;流速分布方面,反应器远离锅炉侧存在较明显的烟气高流速区;由于第3组导流板对烟气流线的矫直作用较弱,导致部分烟气流经整流格栅后仍存在偏流现象,一部分流线与竖直方向夹角大于10°。

图3 原始流场的流线分布Fig.3 Streamline distribution of original design

催化剂入口流场直接影响脱硝反应效率,催化剂入口定义为首层催化剂上游0.5 m处横截面,原流场首层催化剂入口截面速度分布云图如图4所示。可知整个截面靠近锅炉侧速度比较均匀,但远离锅炉侧有明显高速区,整体呈前低后高的分布。

图4 原流场催化剂入口截面速度分布云图Fig.4 Velocity distribution of original design on the first catalyst

SCR脱硝系统数值模拟关键截面的均匀性指标采用相对标准偏差RSD:

RSD=S/X0×100%,

(3)

(4)

式中,S为标准偏差;X0为所有测点的算术平均值;Xi为单点测量值;N为测点数量。

经计算,第1层催化剂入口截面速度分布相对标准偏差为20.86%,难以满足超低排放要求,速度均匀度指标难以满足设计要求。

首层催化剂入口氨氮物质的量比的均匀程度是影响脱硝反应的另一主要因素,而催化剂入口NOx摩尔分数分布直接影响氨氮物质的量比的均匀程度。为准确统计,将催化剂层入口截面平均划分为4个子区域(图5)。第1层催化剂入口NOx摩尔分数分布如图6所示。4个子区域内NOx摩尔分数平均相对标准偏差分别为1.52%、2.24%、4.68%和4.64%。计算得到此截面上氨氮物质的量比平均相对标准偏差分别为8.67%、6.01%、6.06%和10.72%,极易造成氨逃逸超标,引起空预器堵塞。

图5 催化剂入口截面子区域划分示意Fig.5 Schematic diagram of sub-regions at catalyst entrance

图6 原流场第1层催化剂入口NOx摩尔分数分布Fig.6 NOx distribution of original design on the first catalyst

3.2 优化后流场模拟结果

3.2.1 优化方案

喷氨格栅分区调控及静态混合器的开发与利用是提高混氨效果的关键,可有效提高首层催化剂入口氨氮物质的量比的均匀度,从而提高脱硝效率,减少系统氨逃逸[13-15]。

根据原流场模拟计算结果,发现原流场主要存在以下问题:① 首层催化剂入口速度场分布不均匀,远离锅炉侧有明显高速区;② 浓度场分布不均匀,首层催化剂入口NOx摩尔分数分布空间差异较大;③ 部分烟气流经整流格栅后仍存在偏流现象,一部分流线与竖直方向夹角大于10°。

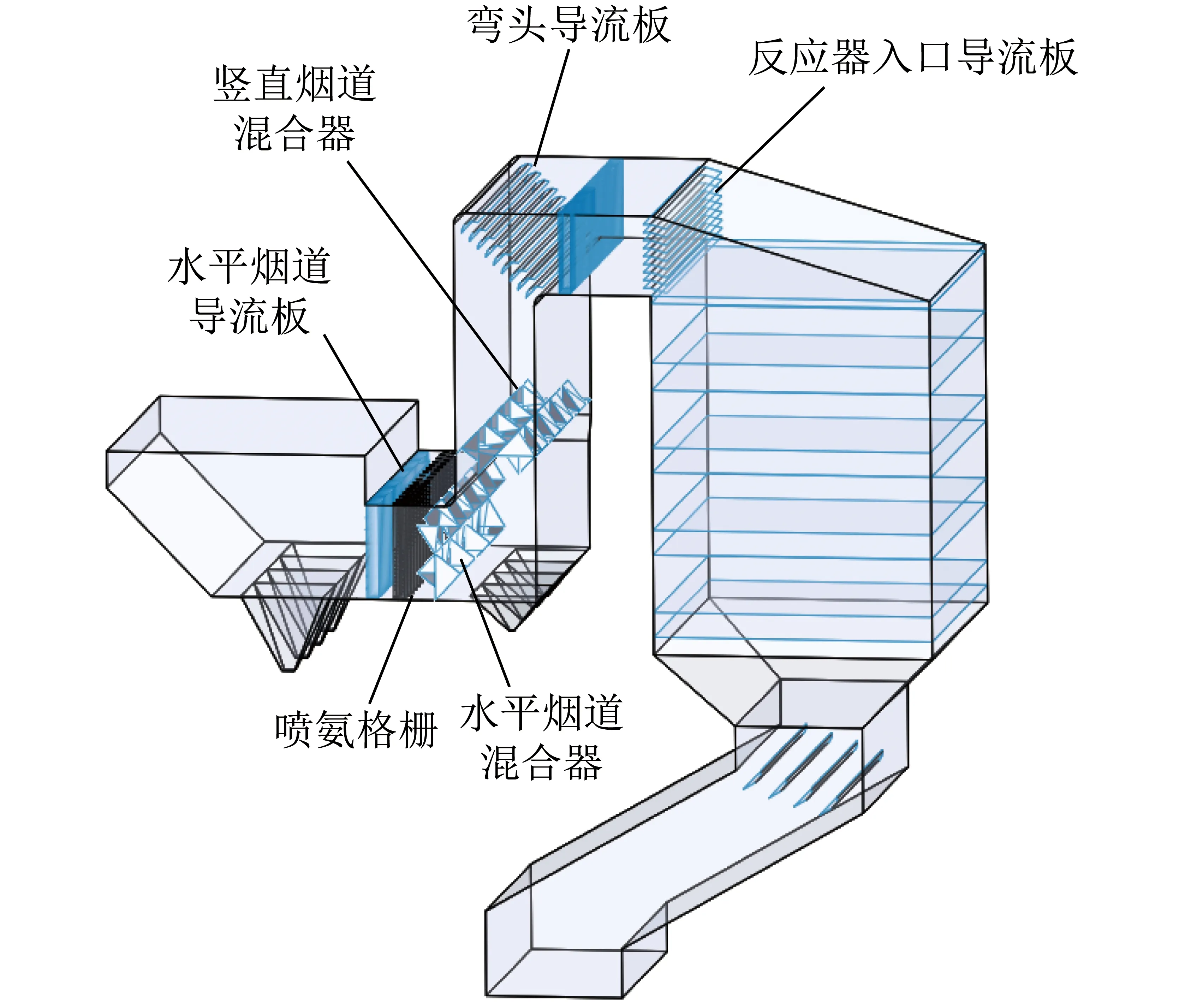

针对速度场问题,考虑优化反应器入口导流板,配合整流格栅,达到速度场均匀、流线竖直。对于系统进口NOx浓度较高且断面不同区域存在较大偏差的问题,为改善催化剂入口截面处的氨氮物质的量比的分布均匀性,考虑采用大范围混合作用的静态混合器,掺混烟气中NOx与NH3,实现首层催化剂入口氨氮物质的量比均匀。优化方案如下:省煤器出口水平烟道增加第1组导流板;将喷氨格栅移至第1组导流板后水平烟道;喷氨格栅后布置第1组混合器;在竖直烟道布置第2组混合器;在竖直烟道顶部弯头布置第2组导流板,其后布置第3组导流板,反应器顶盖布置第4组导流板,局部改造原有烟道,消除局部涡流区,优化改造方案如图7所示。

图7 优化方案模型示意Fig.7 Structure diagram of optimization design

3.2.2 静态混合器

静态混合器是促进氨与烟气充分混合的装置,型式多样,烟气流经混合器时产生涡流扰动从而增强混合效果。国外研究发现加装静态混合器虽可增强浓度场混合,但不能促进烟气流动均匀化,其下游的烟气流动均匀性反而变差[16-18]。因此,有必要研究SCR脱硝装置中加装静态混合器对流场的影响。

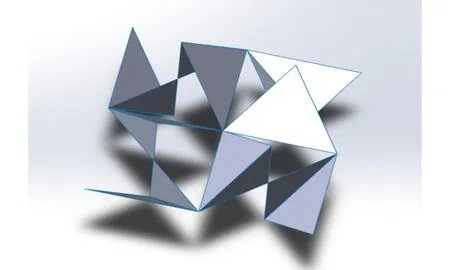

目前,SCR脱硝系统中常用圆盘形旋流混合器,混合效果较好,但存在积灰、影响下游流场等问题。为此,本文提出一种新型三角翼形静态混合器(图8),并与圆盘形旋流混合器对比,分析其流场分布情况。三角翼形混合器主要由几何尺寸完全相同的2种三角形拼接而成,制作简单;三角形斜面与水平面角度均大于60°,可避免积灰现象。

图8 三角翼形混合器Fig.8 Triangular wing mixer

为对比混合效果,建立尺寸相同的烟道混合器计算模型,入口条件相同时,对比烟道出口的速度场、浓度场偏差及阻力情况,如图9所示。可知圆盘混合器和三角翼混合器出口处速度偏差分别为15.5%、11.1%;浓度偏差为4.6%、3.86%;圆盘混合气和三角翼混合器阻力分别为147、120 Pa。采用三角翼形混合器对原流场进行优化。

图9 混合效果模拟对比示意Fig.9 Schematic diagram of mixing effect

静态混合器与喷氨格栅流场配合方面,水平烟道处、喷氨格栅后布置第1组混合器,增强烟气交叉混合及局部混合,使烟气在左右方向上交叉混合,实现烟气大范围交叉混合,从而降低实际非均匀来流条件下脱硝入口NOx浓度场的分布偏差。在竖直烟道内设计了第2组混合器,通过混合器单元的不同旋转方向,将竖直烟道分成4个分区。单个分区内,烟气流过静态混合器后在短距离内形成旋流,保证分区内烟气混合均匀。通过布置分区混合器可使各分区间烟气基本不相互混合,保证分区前后良好对应。因此,分区混合器提高了各分区内流场分布均匀性,有利于实现分区喷氨控制[19-21]。

3.2.3 优化方案流场模拟结果

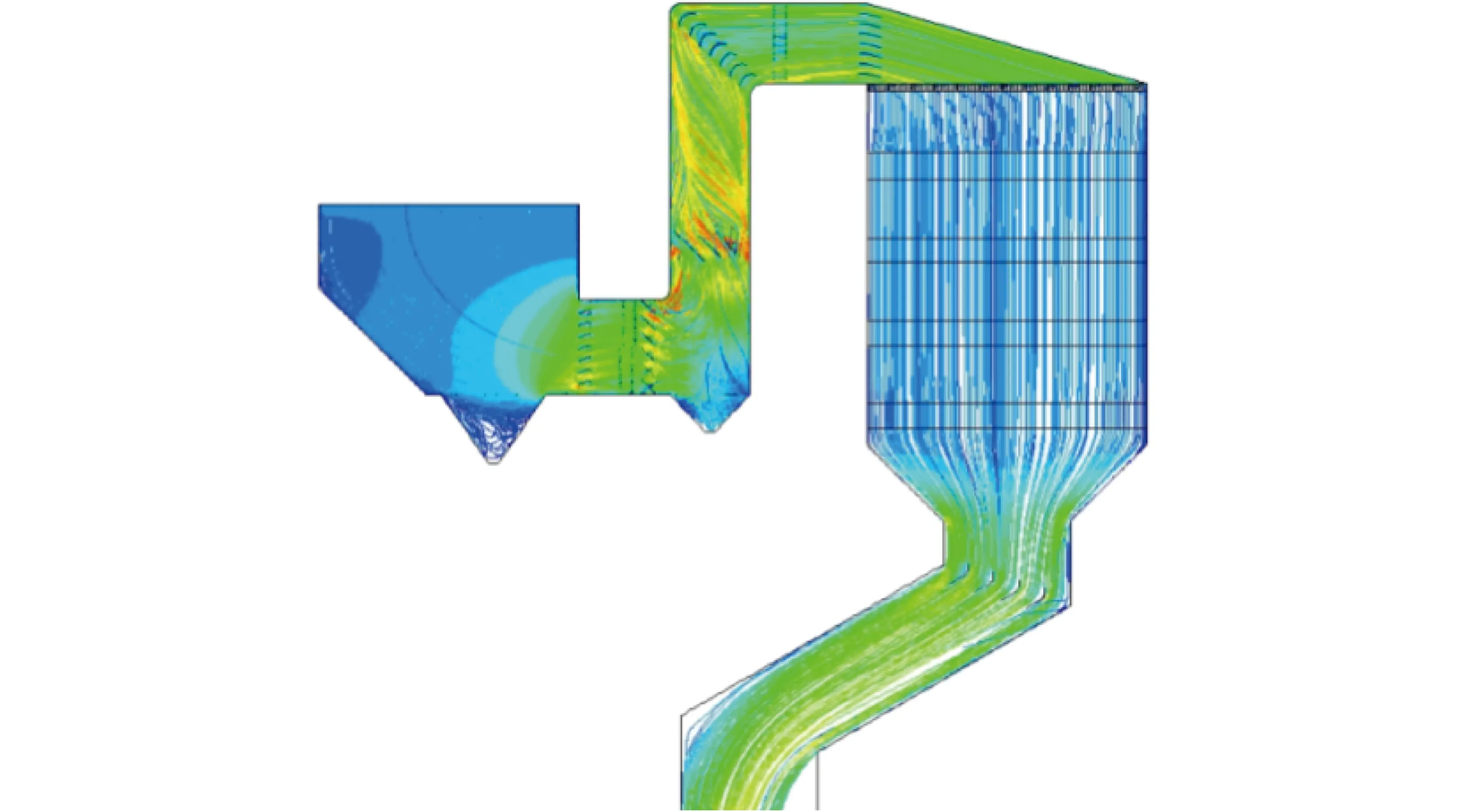

流场优化方案中BMCR工况时系统流线分布如图10所示。可知增加静态混合器后,竖直烟道处烟气出现明显旋流现象,促进NOx及NH3混合。流线方面,系统流线分布均匀,烟气填充度较好;第1层催化剂前的流线分布均匀,第1层催化剂来流速度与竖直方向夹角小于10°,满足催化剂使用要求。

图10 系统流线分布示意Fig.10 Streamline distribution of optimization design

速度场分布方面,BMCR工况下,第1层催化剂入口处的速度分布云图如图11所示。可知与原流场相比,通过流场组织,远离锅炉侧的烟气流速高速区域消失。催化剂入口截面速度分布相对标准偏差为3.80%,速度分布均匀度明显提高,远高于普通脱硝系统速度场偏差15%的指标要求。

图11 优化方案BMCR工况催化剂入口速度分布云图Fig.11 Velocity distribution of optimization design on the first catalyst at BMCR

BMCR工况下第1层催化剂入口NOx摩尔分数分布如图12所示。经计算,4个分区内NOx摩尔分数平均相对标准偏差分别为0.68%、1.39%、1.81%和0.62%。NOx摩尔分数分布证明优化方案设置的静态混合器具有良好的混合作用,催化剂入口处NOx分布较均匀,为进一步脱硝反应提供有利条件。

图12 优化方案BMCR工况催化剂入口NOx摩尔分数分布Fig.12 NOx distribution of optimization design on the first catalyst at BMCR

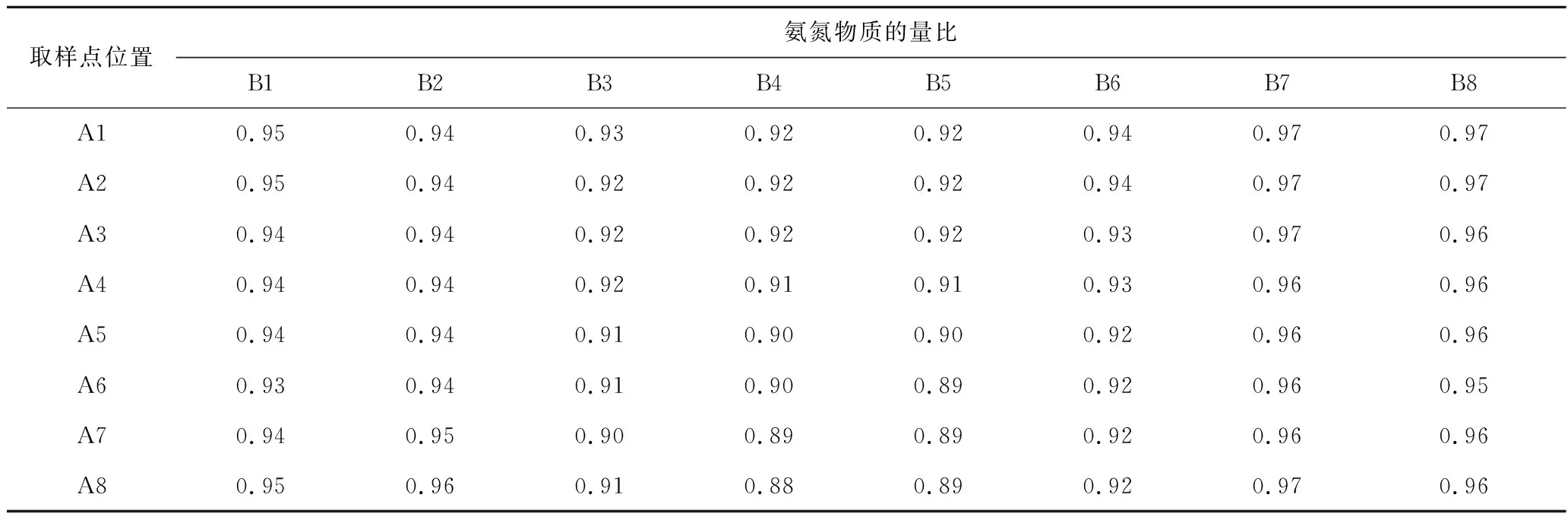

BMCR工况下,第1层催化剂入口截面氨氮物质的量比分布见表4。该截面上氨氮物质的量比平均为0.933,4个分区内的氨氮物质的量比平均相对标准偏差分别为0.62%、1.36%、1.78%和0.41%。

表4 优化方案满负荷催化剂入口氨氮物质的量比分布Table 4 NH3/NOx distribution of optimization design on the first catalyst under BMCR

假设催化剂活性满足设计要求,喷入烟道所有NH3可完全参加还原反应,根据催化剂入口截面NH3/NOx分布情况,推算SCR出口断面上NOx质量浓度平均值为39 mg/m3(标况)。根据改造后性能测试结果,BMCR工况下,SCR出口断面上NOx质量浓度分别为34、42、44 mg/m3,平均40 mg/m3,与模拟结果基本一致,证明模拟结果可靠。优化方案设置的导流板、静态混合器与原系统相比阻力仅增加约185 Pa,满足小于200 Pa的设计要求,系统NOx质量浓度长期稳定在约45 mg/m3,氨逃逸量1.46 μL/L,达到超低排放指标要求。

4 结 论

1)针对W火焰锅炉SCR系统进口NOx浓度较高,且断面不同区域存在较大偏差等问题,为改善上层催化剂截面处氨氮物质的量比分布,通过设置2层三角翼形静态混合器,增强烟气扰动,湍流混合作用加强,有利于NOx及NH3在烟道中扩散。经模拟计算,催化剂入口截面分区最大氨氮物质的量比平均相对标准偏差由10.72%降至1.78%。

2)通过增加反应器顶部导流板数量,消除催化剂入口速度较高的条状区域,有效降低催化剂入口速度场的不均匀性,速度分布相对标准偏差由20.86% 降至3.80%。

3)改造后的性能测试结果显示,SCR系统出口NOx质量浓度稳定在45 mg/m3左右,氨逃逸量1.46 μL/L,与模拟结果估算的NOx质量浓度基本一致,相关指标均满足超低排放指标要求。