钢箱梁横隔板-U肋疲劳裂纹钢板加固参数分析

2023-01-14沈翔吉伯海肖龙陈欣高天

沈翔, 吉伯海, 肖龙, 陈欣, 高天

(1.宁波市杭州湾大桥发展有限公司, 宁波 315000; 2.河海大学土木与交通学院, 南京 210000; 3.江苏宁靖盐高速公路有限公司, 泰州 225300)

钢箱梁因具有自重轻、强度高、抗风性能好等优点,广泛应用于中外大跨径桥梁[1]。但因其构造复杂,焊缝密集交错且相互约束,受力状态复杂,在往复车辆荷载下易发生疲劳损伤[2-3]。钢箱梁横隔板-U肋对接焊缝是最易发生疲劳开裂的部位之一[4]。当裂纹长度较长时,其扩展较快,传统的钻孔止裂效果难以保证。钢板加固技术已成为抑制横隔板-U肋疲劳裂纹扩展的有效手段。

多位学者开展了钢板补强技术的研究。针对顶板-U肋角焊缝裂纹,邓杨等[5-6]分析了钢板尺寸对加固效果的影响,发现增加钢板厚度可显著延长构件疲劳寿命。然而,盲目提高钢板厚度会导致构件局部刚度补强过度,增加其他薄弱部位开裂的风险。周家刚等[7]在研究顶板-U肋裂纹粘钢加固效果时,发现胶层与母材间容易出现空洞层。该研究考虑了胶层对粘钢加固的影响,但并未详细分析胶层受力特征。针对横隔板-U肋焊缝疲劳裂纹,王春生等[8]选取与横隔板等厚度的角钢对裂纹进行加固维修,发现钢板补强可有效降低裂纹尖端应力达40%,但该研究未涉及钢板几何参数的影响分析。在加固参数方面,张清华等[9]分析了不同长度横隔板-U肋裂纹栓接钢板的加固效果,发现随着疲劳裂纹长度的增加,栓接角钢加固对裂纹扩展的抑制效果不断降低。傅中秋等[10]和李传习等[11]研究发现,钢板厚度过大会导致补强后的构件产生新的疲劳敏感点。综上所述,现阶段针对横隔板-U肋焊缝疲劳裂纹粘钢加固效果的研究相对较少,且考虑的影响因素较为单一,未系统开展加固件几何参数及其构造形式的影响研究。此外,实桥粘钢加固的主要破坏形式为胶层开裂,现有研究未阐明胶层受力对加固效果的影响。因此,有必要深入开展横隔板-U肋焊缝疲劳裂纹钢板加固参数及效果研究。

因此,现基于有限元模型,建立不同尺寸钢板加固横隔板-U肋疲劳裂纹的模型,根据有限元计算结果分析钢板加固机理,提取横隔板-U肋焊趾应力,连接胶层应力及裂纹尖端应力强度因子,并提取不同钢板面积、形状、厚度参数及加劲肋构造下的应力情况进行分析,对比不同钢板加固参数的效果,研究钢箱梁横隔板-U肋疲劳裂纹钢板加固参数影响与效果,为实桥养护提供依据。

1 有限元建模

1.1 模型建立

钢箱梁横隔板弧形缺口部位在实桥中所承受的疲劳应力,主要来自于横隔板在车辆荷载作用下产生的不同方向的面外变形。根据文献[12]数值模拟结果,是否采取完整U肋结构,焊缝区域应力量值与分布情况基本一致。所以,焊缝细节模型与完整U肋模型均可如实反映横隔板与U肋焊缝部位疲劳受力性能。

为研究钢板对开裂后横隔板-U肋试件的加固效果,考虑纵肋与横隔板交叉构造细节,针对疲劳裂纹建立局部足尺试件模型。其中顶板厚12 mm,横隔板厚8 mm,U肋厚6 mm,U肋断面尺寸为320 mm×240 mm×6 mm。以垂直于连接焊缝方向为X轴,沿连接焊缝方向为Y轴,建立参考坐标系,加固后横隔板弧形缺口细节有限元模型如图1所示。采用“三维实体”建模方式,即补强钢板、胶层、钢材均采用三维实体单元进行模拟。假定钢板-胶层界面、母材-胶层界面不产生滑移,胶层与钢板和母材采用Tie接触进行绑定。胶层厚度设置为2 mm。基于横隔板-U肋试件裂纹扩展方向的统计,取裂纹与横隔板-U肋连接焊缝夹角为36°。考虑到加固主要针对于长裂纹,且根据试验结果,裂纹长度大于40 mm时,裂纹已扩展为贯穿性裂纹。因此,取裂纹长度为40 ~120 mm,裂纹断面简化为矩形。假定钢材和胶层为各项同性材料,钢材参照Q345qD型号钢,胶层参照国家A类结构胶进行设置,钢材弹性模量E=206 000 MPa,泊松比v=0.3,胶层弹性模量E=5 596 MPa,泊松比v=0.25。

图1 加固后横隔板弧形缺口细节有限元模型Fig.1 Detail finite element model of the curved notch of the reinforced diaphragm

1.2 工况设置

为分析钢板具体加固效果,分析设置了多种工况进行加固参数分析。具体研究加固件面积、形状、厚度等参数对于加固效果的影响。各工况下钢板尺寸参数如表1所示。

表1 钢板尺寸参数Table 1 Steel plate size parameters

2 钢板加固效果分析

2.1 加固机理

角钢加固作用主要体现在协同受力和约束裂纹张开两方面,选取裂纹长度a=160 mm时裂纹张开位移情况,分析针对横隔板-U肋焊缝细节钢板加固机理。由于模型属于对称模型,所以仅显示0~80 mm处张开位移,裂纹张开位移比较如图2所示。由图2可知,角钢加固后裂纹张开位移减小了59.3%,而协同受力仅导致裂纹张开位移降低19.7%,说明横隔板-U肋焊缝细节钢板加固作用主要体现在降低结构应力和约束裂纹上,以裂纹张开位移为指标,评价两种作用的加固贡献,其中协同受力作用可贡献33.1%的位移减小量,约束裂纹作用可贡献66.9%的位移减小量。表明由于弧形钢板连接刚度较大,针对横隔板-U肋连接焊缝细节,钢板加固效果主要由约束裂纹作用贡献。

2.2 横隔板-U肋焊趾应力

建立带裂纹模型,提取横隔板-U肋连接焊缝焊趾应力评价受损构件钢板加固效果,加固前后焊趾应力分布如图3所示。由图3可知,疲劳开裂后横隔板-U肋焊缝逐渐退出工作,导致焊趾应力水平显著降低。且随着裂纹长度增加,焊趾应力水平进一步降低。加固后焊趾应力并未回升,且不同裂纹长度试件焊趾应力水平接近。

由钢板加固机理解释,针对横隔板弧形缺口焊缝细节,钢板加固作用主要体现在代替受损截面参与协同受力。因此在钢板全覆盖加固的情况下,无论开裂截面的多少,受损部位均由钢板承担主要承载,横隔板弧形缺口细节应力分布受初始损伤情况影响较小。

图3 加固前后焊趾应力分布Fig.3 Stress distribution of weld toe before and after reinforcement

2.3 胶层应力

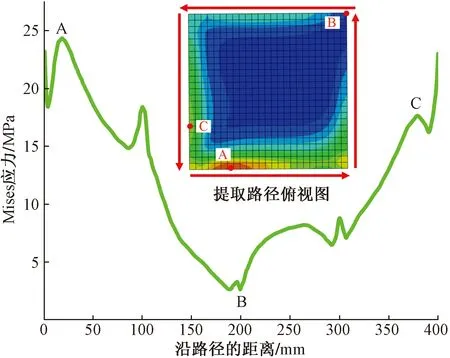

胶层破坏是钢板加固失效的主要原因,提取加固区域胶层单元Mises应力,用以分析钢板加固胶层破坏模式。胶层应力状态如图4所示,由图4可知正方形胶接区域中横隔板弧形缺口角点应力较大,如A点应力为24.3 MPa,C点应力为17.3 MPa,这是由于弧形缺口处应力集中较大引起的。因此,可认为胶层趋于从弧形缺口处开始破坏,此结论与试件试验现象相符。同时由胶层应力云图可知,加固区边缘胶层应力普遍大于内部胶层应力,因此可认为胶结面趋于从边缘开始破坏,现场加固时仅需关注加固件边缘胶层粘结情况。

图4 胶层应力状态Fig.4 Adhesive layer stress state

2.4 裂纹尖端应力强度因子

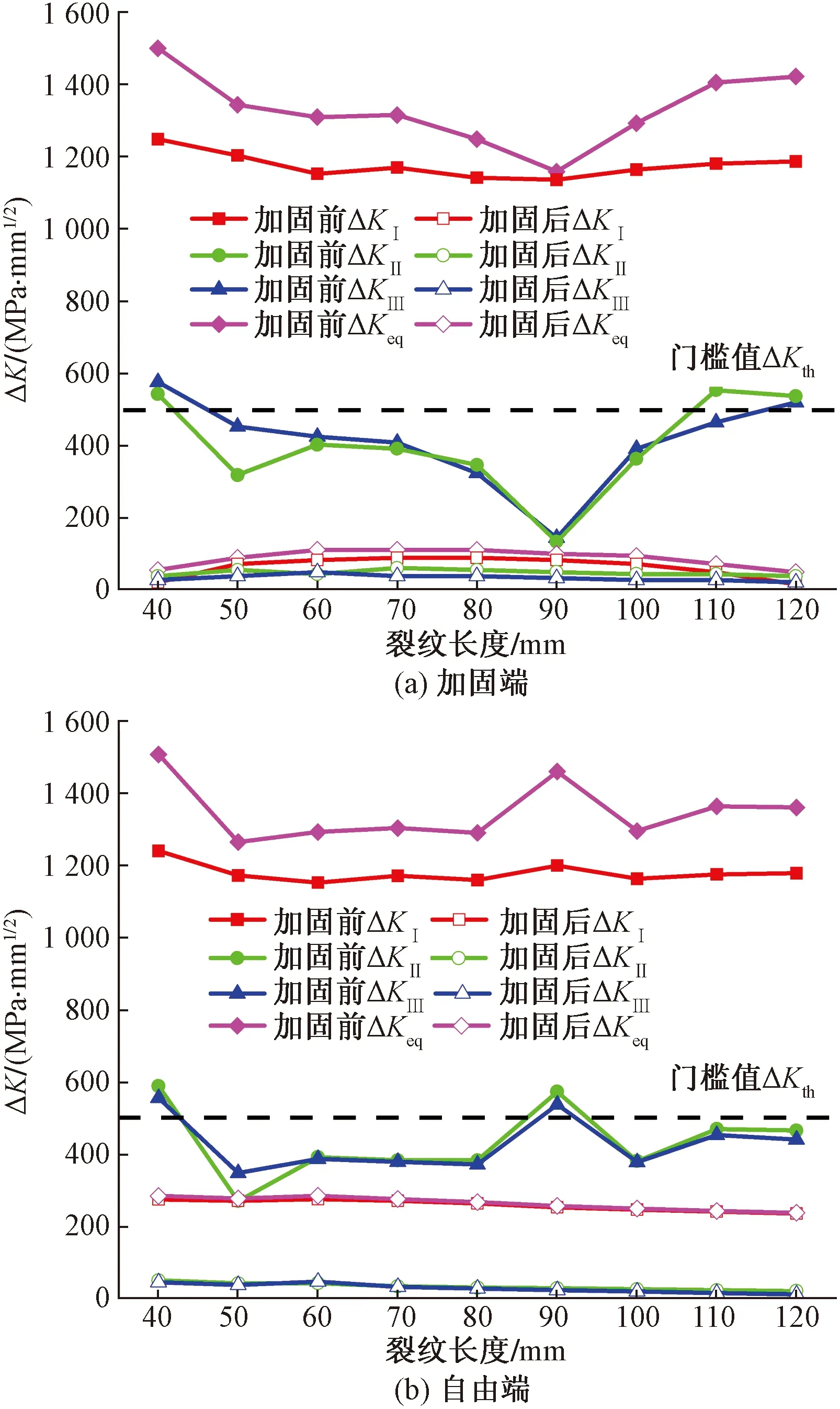

应力强度因子(K)是反映裂纹尖端弹性应力场的重要参数,分为Ⅰ型裂纹(张拉作用)对应的KⅠ,Ⅱ型裂纹(滑开作用)对应的KⅡ,Ⅲ型裂纹(撕开型,荷载作用线不在构件平面)对应的KⅢ。本文研究采用单面钢板加固方案,可定义横隔板胶接玻璃纤维增强复合塑料(glass-fiber reinforced plastic,GFRP)面为加固端,加固端反面为自由端。提取裂纹尖端应力强度因子用于研究钢板加固效果,加固端和自由端的应力强度因子幅(ΔK)随裂纹长度变化曲线如图5所示。从图5中看出钢板加固效果明显,加固后加固端和自由端应力强度因子幅显著降低。加固端等效应力强度因子幅ΔKeq降低95%左右,自由端等效应力强度因子幅ΔKeq降低80%左右,加固后加固端、自由端ΔKⅡ和ΔKⅢ下降至30 MPa·mm1/2左右,相比于ΔKⅠ可忽略不计,表明加固后横隔板弧形缺口裂纹为典型的I型裂纹。钢板加固裂纹尖端应力强度因子均小于应力强度因子门槛值,表明钢板加固后可有效抑制裂纹扩展。

图5 加固端和自由端ΔK随裂纹长度变化曲线Fig.5 Curve of ΔK with crack length at reinforcement end and free end

注意到加固端与自由端ΔK有较大差异,将加固端与自由端ΔK进行对比分析,如图6所示。由图6可知,加固端ΔK远小于自由端ΔK,加固端ΔKⅠ约为自由端ΔKⅠ的30%。这是由于裂纹前缘两端受钢板约束裂纹作用不同导致的,钢板通过胶结与试件共同形变从而限制裂纹张开。加固端直接与钢板贴合,裂纹张开限制明显,自由端则是由于加固端裂尖张开受限从而间接约束裂纹。由于裂纹两端受约束作用不同,导致自由端比加固端裂尖应力强度因子更大、更自由的扩展趋势。实桥中应重点关注自由端裂纹扩展情况,为钢板加固效果做出及时评估。

图6 加固端与自由端ΔK对比Fig.6 Comparison of reinforced end and free end ΔK

3 钢板加固参数分析

3.1 加固面积

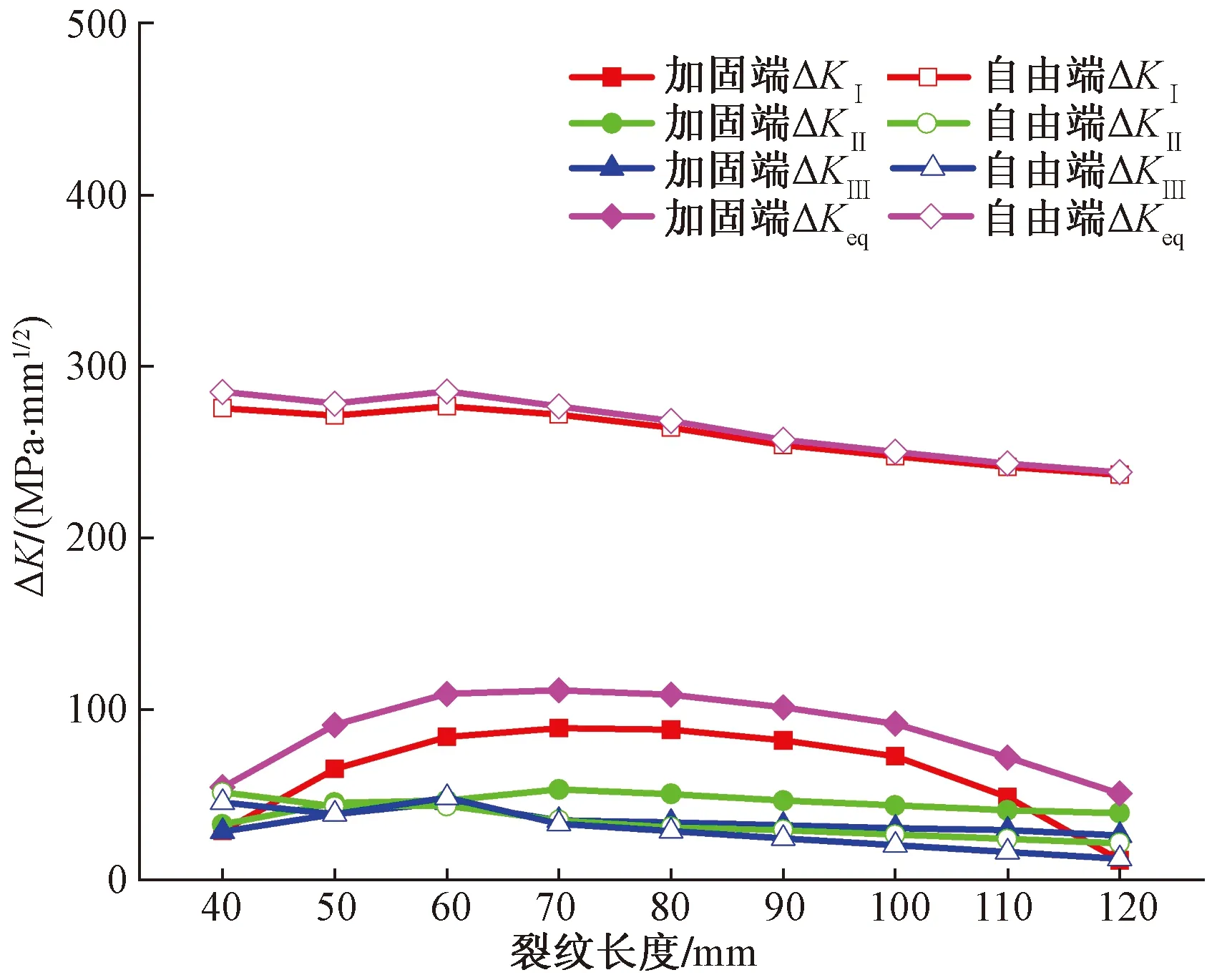

为分析钢板面积对于加固效果影响,分别提取钢板边长为50、75、100 mm时的加固端和自由端裂纹尖端等效应力强度因子ΔKeq变化曲线如图7所示。由图7可知,不同钢板面积下加固端和自由端应力强度因子变化规律差异较大。加固端ΔKeq根据钢板是否全覆盖裂纹呈现不同的变化规律,自由端无论钢板是否全覆盖裂纹,ΔKeq变化规律基本一致。这是由于钢板面积直接影响钢板对裂纹的约束作用,加固端对裂纹约束作用敏感,是否全覆盖裂纹对加固端的影响要大于自由端。考虑到相同裂纹长度时裂纹前缘加固端ΔKeq远小于自由端ΔKeq,因此裂纹扩展状态主要由自由端ΔKeq控制。相比加固端ΔKeq情况,自由端ΔKeq情况需重点关注。由图7(b)可知,加固面积对于自由端ΔKeq影响较小,且随着裂纹扩展影响效果进一步减弱。裂纹长度为100 mm时,钢板边长从50 mm增大至100 mm,ΔKeq仅降低3%。从经济性角度,实际工程中无需一味增加钢板面积,仅保证钢板全覆盖裂纹即可。

图7 不同覆盖面积下加固端和自由端ΔKeq变化曲线Fig.7 Variation curve of reinforced end and free end ΔKeq under different coverage areas

3.2 加固形状

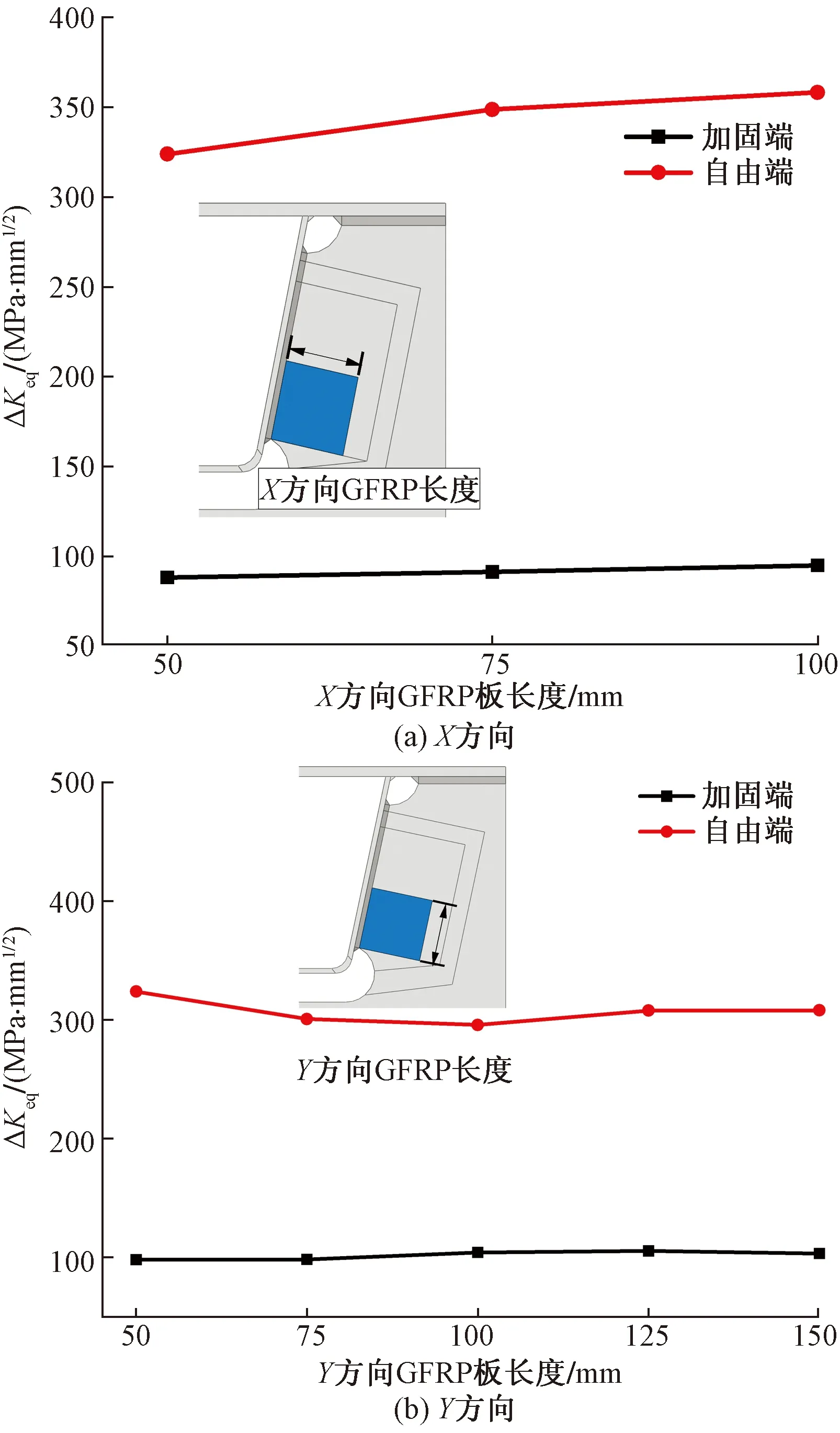

将钢板简化为矩形,在保障全覆盖裂纹的情况下,分别改变钢板X、Y方向长度,研究钢板形状对加固效果的影响。ΔKeq随X和Y方向的钢板长度变化曲线如图8所示。由图8可知,延长钢板X、Y方向长度对于裂纹ΔKeq影响较弱,延长钢板长度对ΔKeq的影响幅度不超过10%。因此,实际工程中仅需根据裂纹区域确定加固钢板形状,延长钢板长度对加固效果提升较小。

图8 ΔKeq随X和Y方向钢板长度变化曲线(a=50 mm)Fig.8 Change curve of ΔKeq with the length of steel plate in X and Y direction(a=50 mm)

3.3 钢板厚度

为研究钢板板厚对加固效果的影响,分别提取钢板厚度为4、6、8、10.35 mm试件的加固端和自由端ΔKeq变化曲线(图9),其中应力强度因子下降率定义为单位板厚的增加引起的ΔKeq减小值。由图9可知,裂纹长度较短时,增加板厚显著提升加固效果,如裂纹长度为40 mm时,自由端增加板厚导致的应力强度因子下降率平均为36.5(MPa·mm1/2)/mm。然而,裂纹长度较长时,增加板厚对加固效果提升不明显,降低趋势几乎呈线性关系,如裂纹长度为80 mm时,应力强度因子平均下降率为17.8(MPa·mm1/2)/mm。这是由于横隔板细节裂纹仅沿单方向进行扩展,在荷载作用下短裂纹呈现为开裂截面内的“剪刀式”错动方式,因此仅需增加板厚从而提升开裂端口部位刚度,便可有效提升加固效果。而当裂纹长度较大时,裂纹呈现出开裂截面面内外复杂错动方式,仅增加板厚难以有效约束裂纹,仍需考虑增加覆盖面积等其他方案。综上,随着裂纹长度增长,板厚对于提升加固效果的影响逐渐减小。

图9 不同板件厚度下加固端和自由端ΔKeq变化曲线Fig.9 Variation curve of reinforced end and free end ΔKeq under different plate thicknesses

3.4 加劲肋构造

为研究带肋钢板对加固效果的影响,在100 mm×100 mm×6 mm加固件上设置十字形加劲肋,分别提取带肋钢板与不带肋钢板的加固端和自由端ΔKeq变化曲线。同时,采用等体积原则将添加加劲肋等效为增加平板厚度,即带肋钢板与板厚为10.35 mm的钢板平板等效,ΔKeq变化曲线如图10所示。由图10可知,带肋钢板与等效钢板平板应力强度因子幅变化曲线基本重合,表明加劲肋构造形式不能有效增强钢板加固效果。

图10 带肋钢板加固端和自由端ΔKeq变化曲线Fig.10 Variation curve of reinforced end and free end ΔKeq of ribbed steel plate

4 结论

(1)针对横隔板弧形缺口-U肋焊缝细节,钢板加固可改善试件应力水平,降低裂纹尖端应力强度因子至门槛值以下,从而抑制裂纹继续扩展,延长结构疲劳寿命。

(2)钢板加固破坏形式主要表现为胶层脱胶,其中横隔板弧形缺口细节胶层趋向于从弧形缺口处由表面向内部破坏。对于横板弧形缺口细节,钢板可直接贴合加固裂纹,加固作用主要体现为代替受损截面参与构件协同受力。

(3)对于横隔板-U肋细节,单面裂纹加固时自由端应力强度因子约为加固端的3倍,需重点关注自由端裂纹扩展情况。钢板加固范围对于加固效果影响较大,建议采用全覆盖加固。沿焊缝方向延长加固件,可增强构件抗弯刚度,提升加固效果。随着裂纹长度增长,板厚对于加固提升效果的影响逐渐减弱,建议短裂纹加固时适当增加板厚。钢板设置加劲肋对改善构件面内外变形无明显效果。