某电站锅炉水冷壁侧包墙管泄漏原因分析

2023-01-14季文波康龙基王兆民

季文波 安 栋 梁 奎 康龙基 王兆民

(1.哈尔滨锅炉厂有限责任公司 哈尔滨 150046)

(2.中国特种设备检测研究院 北京 100029)

电站锅炉水冷壁按结构型式,主要有光管式、膜式和刺管式3类,其中膜式水冷壁是把光管与鳍片焊接在一起,使成为一密封的组合受热面,该结构既可提高炉膛的气密性,又能更好地保护炉墙,使炉墙重量减轻、结构简化[1-4]。膜式水冷壁的光管与鳍片焊接时多采用成排自动焊形成连续的角焊缝,影响焊接质量因素主要有:1)焊缝气孔,如果焊接时母材表面存在铁锈及油污时,便会造成焊缝气孔,所以一般在焊接前要对母材进行清理,可采取机械打磨、高温烧结等方式;2)焊接参数不稳定,自动焊虽然设定的焊接参数是固定的,但如果走丝速度及进管速度不稳定,焊接质量同样不稳定;3)起弧、收弧处易产生缺陷,鳍片端部的起弧及收弧处往往存在焊接热输入易过大、焊材不能填满熔池表面等缺陷,导致角焊缝端部产生焊接缺陷。

本次泄漏是在锅炉运行过程中产生的,位置在水冷壁延伸侧包墙管与鳍片角焊缝端部。为分析产生泄漏的原因,现场进行割管,泄漏样管材质为12Cr1MoVG,规格为φ38×8.5 MWT,鳍片材质为12Cr1MoV,规格为δ=6 mm。

1 理化检验

1.1 取样位置及对应编号

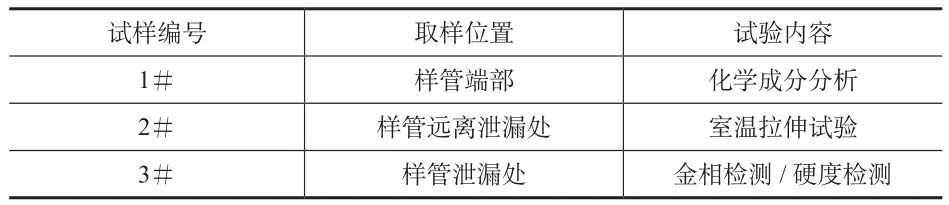

对样管取样进行理化检验,包括宏观检查、化学成分分析、力学性能检测、金相分析,取样位置及试样编号见图1、表1。

图1 取样位置及对应编号

表1 样管取样位置、编号及试验内容

1.2 宏观检验

由样管的表面宏观形貌可知,样管整体平直,没有明显的外径胀粗、弯折、扭转等变形现象。样管外表面没有积灰和结焦现象。泄漏处位于管子与扁钢焊接的角焊缝端部,并沿角焊缝与管子界面处扩展,裂纹长度约占管子2/3圆周,裂纹附近有水渍,现场水冷壁照片及样管宏观形貌见图2。

图2 现场水冷壁照片及样管宏观形貌

1.3 化学成分分析

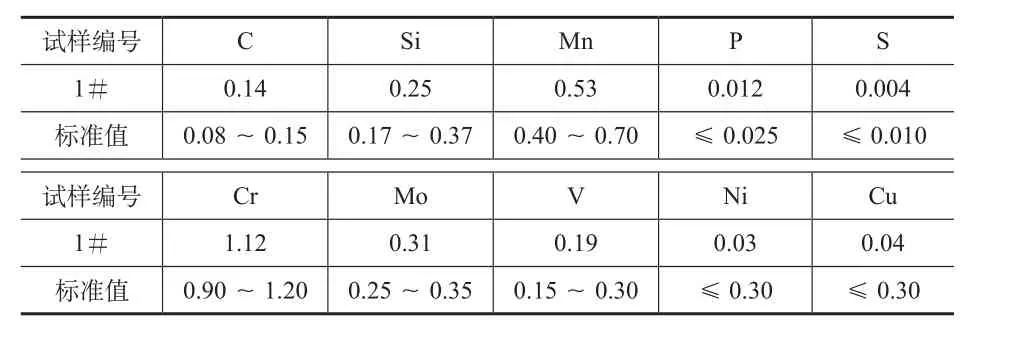

在样管一端远离泄漏处截取化学分析试样,试样编号为1#,用OBLF QSN750型直读光谱仪进行化学成分分析,结果见表2。分析结果表明:样管的化学成分符合GB/T 5310—2017《高压锅炉用无缝钢管》[5]的规定。

表2 样管化学成分 %

1.4 力学性能检测

●1.4.1 室温拉伸试验

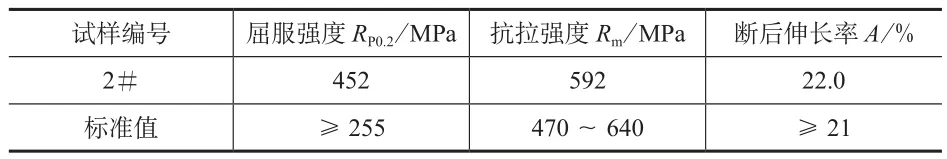

在样管上远离泄漏处取室温拉伸试样,试样编号为2#,采用WDW-300E电子万能试验机进行室温拉伸试验,检测结果见表3。试验结果表明:样管的室温拉伸性能符合GB/T 5310—2017的规定。

表3 室温拉伸试验结果

●1.4.2 硬度检测

在样管泄漏处取硬度试样,试样编号为3#。采用HVS-50型维氏硬度计进行检测,检测结果见表4。试验结果表明:样管远离裂纹处的母材的硬度值符合GB/T 5310—2017的规定,样管裂纹处热影响区的硬度远远高于母材硬度,热影响区硬度高出母材硬度82 HV,不符合厂内工艺的要求,厂内工艺内控要求热影响区硬度不超过母材硬度40 HV。

表4 样管硬度检测结果

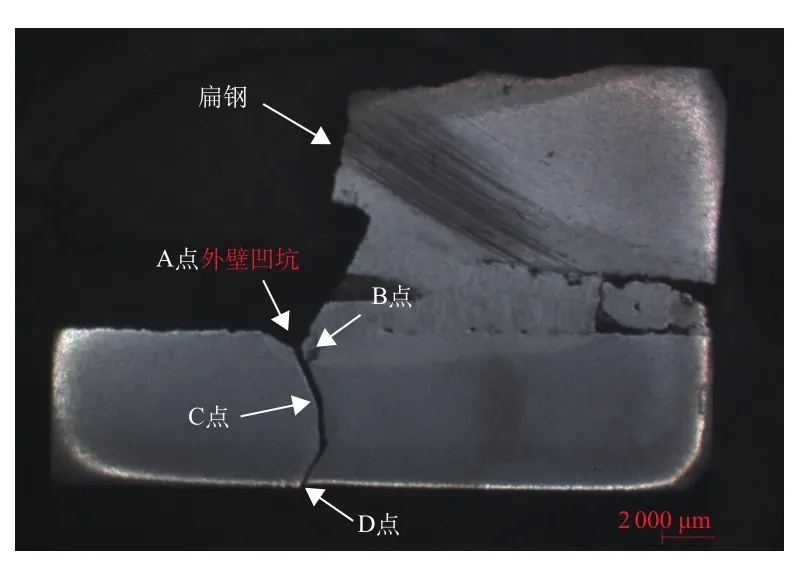

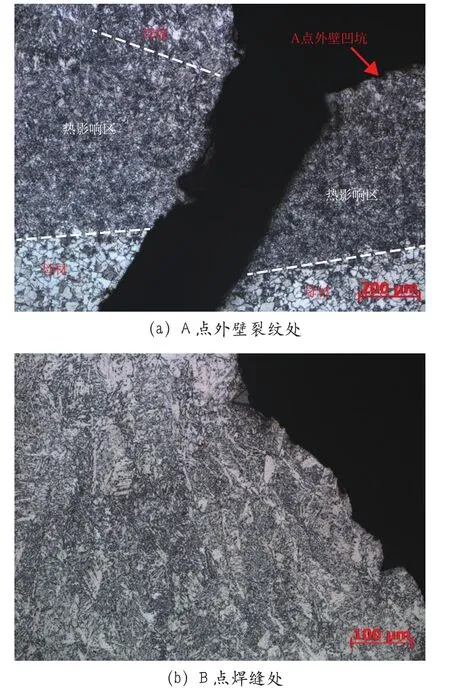

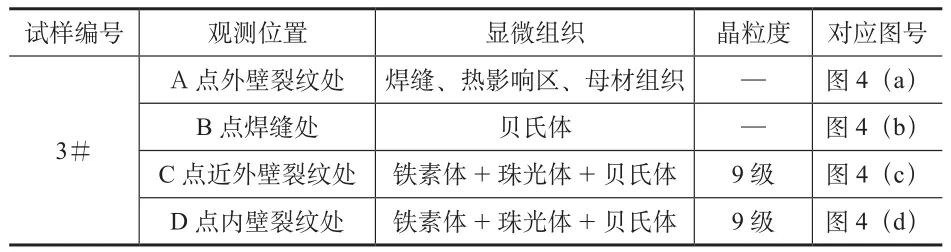

1.5 金相组织分析

在样管泄漏处取金相试样,试样编号为3#,对试样进行粗磨、细磨和抛光,对抛光后的试样采用4%硝酸酒精溶液进行腐蚀,采用AXIOVERT200MAT光学金相显微镜分别观察腐蚀后试样各位置的显微组织和晶粒度,检测结果见表5,试样观测位置及显微组织如图3、图4所示。

图3 显微组织观测位置

图4 试样各位置显微组织

图4 试样各位置显微组织(续)

表5 金相检测结果

金相检测结果表明:样管母材的显微组织和晶粒度符合GB/T 5310—2017的规定。样管泄漏处角焊缝的显微组织为贝氏体组织,角焊缝端部的母材表面有凹坑缺陷。裂纹贯穿整个壁厚,近外壁区域的裂纹中附着有氧化物。裂纹开口尺寸由外壁向内壁逐渐减小,外壁裂纹的开裂位置为热影响区,裂纹未见分叉,裂纹边缘平直,未见塑形变形,裂纹边缘晶粒有沿晶也有穿晶。内壁裂纹两侧母材不平齐,其中一侧内壁母材有向外壁移动的痕迹。

2 试验结果分析

1)通过化学成分分析结果可知,样管的化学成分符合GB/T 5310—2017对12Cr1MoVG材料的规定。

2)通过力学性能试验结果可知,样管母材的室温拉伸性能、硬度值符合GB/T 5310—2017对12Cr1MoVG材料的规定。泄漏处热影响区的硬度远远高于母材硬度。

3)通过宏观检查可知,样管整体平直,没有明显的外径胀粗、弯折、扭转等变形现象。泄漏处裂纹沿角焊缝与管子界面处扩展,裂纹长度约占管子2/3圆周,裂纹附近有水渍。

4)通过金相分析可知,样管母材的显微组织和晶粒度符合GB/T 5310—2017的规定。样管泄漏处角焊缝的显微组织为贝氏体组织,角焊缝端部的母材表面有凹坑缺陷。裂纹开口尺寸由外壁向内壁逐渐减小,近外壁区域的裂纹中附着有氧化物,由此可以推断裂纹是由外壁向内壁扩展。裂纹在外壁的开裂位置在角焊缝端部的热影响区,裂纹未见分叉,裂纹边缘平直,未见塑性变形,裂纹边缘晶粒有沿晶也有穿晶。内壁裂纹一侧母材有向外壁移动的痕迹,由此可以推断在外界应力的作用下,裂纹首先在外壁热影响凹坑处形成并扩展,直至裂纹贯穿后,外界应力继续作用而使裂纹两侧的母材不在同一水平线上。

5)据调查,该焊缝是在东北某厂房的冬季焊接的,焊接时该厂房的供暖设备出现故障,整个焊接过程中的环境温度低于0 ℃,并且未在焊后采取缓冷保温措施。上述操作违反了该厂内“当焊接环境温度低于0 ℃时,在焊接过程中应搭建防护棚,焊后应采取缓冷保温措施”的要求,由于低温环境及焊后冷速过快,导致该处热影响区硬度高出母材硬度82 HV,已不符合厂内工艺的要求,从而使热影响区塑性降低。

在检查生产记录的过程中,发现角焊缝端部焊接热输入过大,使该处母材表面在焊接时产生了凹坑缺陷(如图3中所示的A点),从而使该处产生应力集中,且该处热输入过大导致焊缝及热影响区内具有较高的焊接应力。

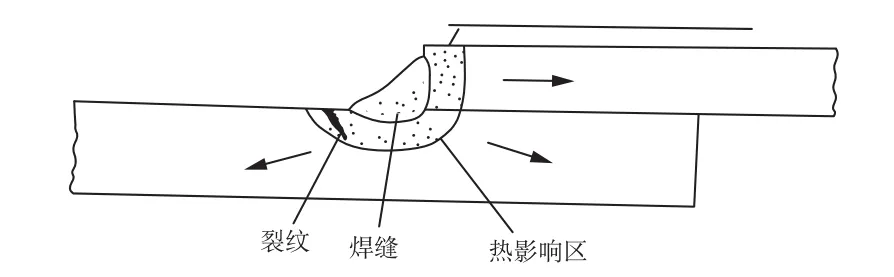

6)综上所述,样管裂纹产生的位置符合低塑性脆性裂纹的特征,低塑性脆性裂纹一般产生于淬硬区中,如图5所示,淬硬区具有硬度高、变形能力小、韧性低、内应力大的特征。

图5 焊接冷裂纹产生的区域

本次分析的样管由于焊接不规范,导致热影响区硬度高、塑性低,焊缝及热影响区焊接应力高,热影响区具有淬硬区的特征。且样管外壁有凹坑缺陷,为该处产生低塑性脆性裂纹创造了条件。运行的过程中样管又受到外界应力的作用,由图4(d)可以看到,裂纹贯穿后,在外界应力的作用下,裂纹一侧的母材受到拉扯而高于另一侧的母材。外界应力的来源可能是管膨胀受阻时产生的膨胀应力,或者快速升降负荷时产生的交变应力。

3 结束语

1)样管的化学成分、力学性能、金相组织均满足GB/T 5310—2017对12Cr1MoVG材料的规定。

2)水冷壁侧包墙管泄漏原因:水冷壁管与鳍片焊接时,由于焊接不规范(环境温度低而未采取措施、焊缝端部焊接热输入大),造成该处焊接热影响区硬度偏高、塑性降低、焊接应力高,且该处外壁有凹坑焊接缺陷,使该处应力集中,在外界应力的作用下,低塑性脆性裂纹在外壁凹坑处产生并向内壁扩展,最终发生泄漏。

3)建议在焊接的过程中严格按照焊接工艺执行,环境温度低时,加强保温及缓冷措施。起弧、收弧处等易产生焊接缺陷区域加强焊接质量控制,焊机启动后应在机器状态稳定时再进行焊接。焊后加强焊缝表面缺陷的排查,发现有凹坑缺陷时,及时进行打磨、焊补等措施,避免局部应力集中。必要时应进行焊后热处理,消除焊缝及热影响区焊接应力,提高焊缝及热影响区塑性。