电厂再热器管泄漏原因分析与防护

2023-01-16李修能张春义

李修能 郭 洪 张春义 杨 朝

(1.中国特种设备检测研究院 北京 100029)

(2. 辽宁东科电力有限公司 沈阳 110006)

随着工业化进程的深入发展,日用电量的逐渐增加,火力发电起着不可忽视的作用,其中电站锅炉占比也越发增大。通过对辽宁省近10年的电站锅炉压力容器的检修和失效分析案例的统计发现,腐蚀是造成电站锅炉“非停”事故的一个主要因素,占比高达电站锅炉事故的45%以上。常见的电站锅炉腐蚀包含氧腐蚀、碱腐蚀和氢腐蚀等。本文将通过案例分析着重对电站锅炉中发生的氧腐蚀进行探讨。

氧腐蚀对锅炉的损伤机理是金属部件与介质中溶解氧接触后发生的全面或局部腐蚀减薄,其本质是一种电化学腐蚀。铁和氧形成腐蚀电池,铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中,铁是阳极,发生腐蚀,溶解氧为阴极起去极化作用[1-3]。氧腐蚀是典型溃疡腐蚀[4,5],在腐蚀区域直径小至一毫米,大至几十毫米。氧腐蚀对设备和管道的危害往往不是短期就能发现的。氧腐蚀发生后会使电厂锅炉中锅筒、对流管束、水冷壁等管壁减薄、穿孔[6],致使壁厚减薄,影响安全运行。黄为福等人[7]通过宏观观察、化学成分分析、金相检验、微观分析、垢层分析、X射线衍射分析和水汽质量分析等分析手段对水冷蒸发屏爆管原因研究,结果显示锅炉水质中氧含量和氯离子等元素超标造成管内壁发生氧腐蚀,在正常运行压力作用下引发爆管。李学林等人[8]通过金相检验和水质检测等方法分析得出,造成锅炉节能管穿孔的主要因素是水质中氧含量超标,管壁发生氧腐蚀,造成管壁减薄穿孔。值得注意的是,氧腐蚀和氧化腐蚀均是由运行介质内含氧量的异常引发的,但其腐蚀原理完全不同,且二者间的腐蚀产物存在明显差异。翟德双[9]通过对管壁和氧化物的宏观分析、金相组织分析、硬度检测、化学分析等手段对锅炉末级过热器爆管原因分析,发现由于氧化皮脱落,进而造成管壁堵塞,最终引发爆管。通过对比氧腐蚀和氧化腐蚀的产物可知,一方面,氧腐蚀的产物蓬松,而氧化腐蚀的产物相对坚硬,更易引发堵管;另一方面,氧腐蚀的腐蚀产物铁氧化物粉末可以随蒸汽进入汽轮机通汽部分,粘结在汽轮机的喷嘴、叶片上,使蒸汽不能按原设计工况做功,影响汽轮机效率,汽耗增大,不利于安全运行。

某热电公司检修时发现,锅炉多根墙式再热器入口管内壁存在不同程度的腐蚀现象,发生腐蚀的再热器管材质为12Cr1MoVG,设计规格为φ50 mm×4 mm,再热器入口工作温度为325 ℃,工作压力为3.8 MPa,累计运行时间6.6万h。电站锅炉运行中发生的氧腐蚀严重时很容易形成爆管,影响锅炉平稳安全运行,应引起足够的重视,通过对锅炉再热器管的失效机理进行分析,探查发生氧腐蚀的内在原因,给出相应防护建议,为同类型锅炉运行提供参考,避免同类事故发生。

1 试验

宏观形貌检查再热器管失效特征,分辨失效类型。直读光谱仪对其进行材质分析,确定材料成分。然后对失效样管进行取样、打磨、抛光、腐蚀,通过LSM700激光共聚焦显微镜和SEM电子显微镜观察管内组织形貌,通过能谱仪(EDS)分析腐蚀产物的元素成分。

1.1 宏观形貌分析

图1是失效的再热器管取样后的宏观形貌。图1(a)是2根再热器管外壁宏观形貌图,管壁均无明显胀粗、变形及其他缺陷,外壁氧化皮正常,剖开观察内壁均未见明显氧化层或结垢现象,但在2管内壁均观察到多个腐蚀凹坑,图1(b)所示分别是2根再热器管内壁腐蚀凹坑宏观形貌。

图1 再热器管宏观形貌

为便于观察腐蚀凹坑内部形貌特征,用体式显微镜分别对2根再热器管腐蚀坑进行观察,形貌如图2所示。从图可看出,2根再热器管内壁腐蚀凹坑均呈阶梯式溃疡状,表面覆盖红褐色锈迹,底部有少量腐蚀产物,质地较为疏松;无腐蚀坑处内壁呈红褐色,较为光滑。

图2 再热器管宏观腐蚀形貌

1.2 合金成分分析

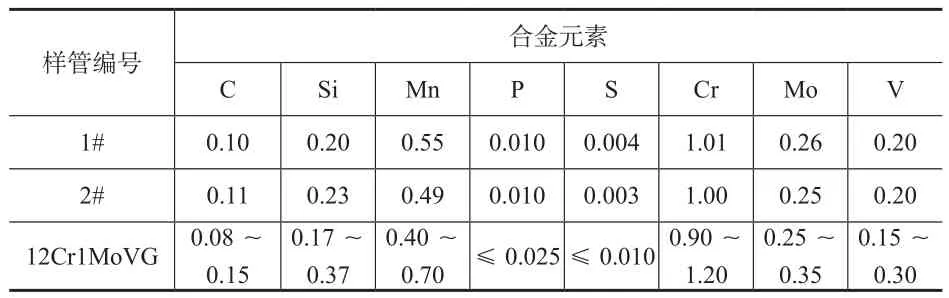

对再热器管取样,压平打磨后进行化学成分分析。试验仪器型号为DV-6型定量直读光谱仪,执行标准为GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》。合金成分分析结果见表1,其中表1中最后一行为GB/T 5310—2017《高压锅炉用无缝钢管》中12Cr1MoVG钢的标准值,分析可知所检元素含量符合标准要求。

表1 再热器管合金成分表 Wt%

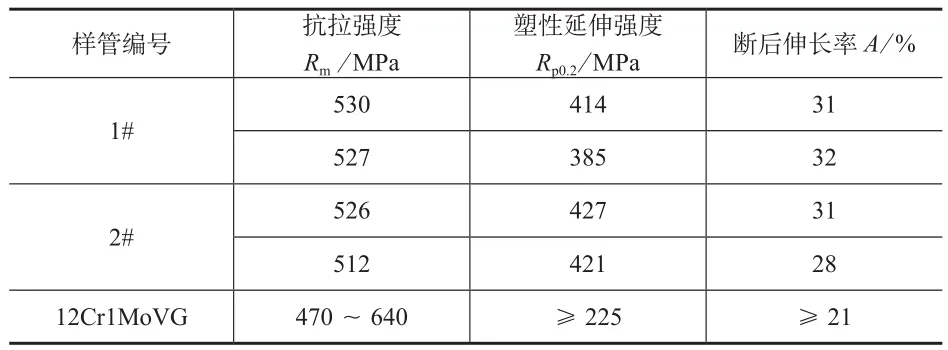

1.3 力学性能试验

分别在2根取样管上截取未发生腐蚀的区域制样并进行常温拉伸性能试验。试验设备型号为CMT5205型微机控制电子万能试验机,执行标准为GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》。试验结果见表2,其中最后一行为GB/T 5310—2017中12Cr1MoVG常温拉伸性能标准值。对比标准参考值可见2根再热器管常温拉伸性能值均满足标准要求。

表2 常温拉伸性能试验结果

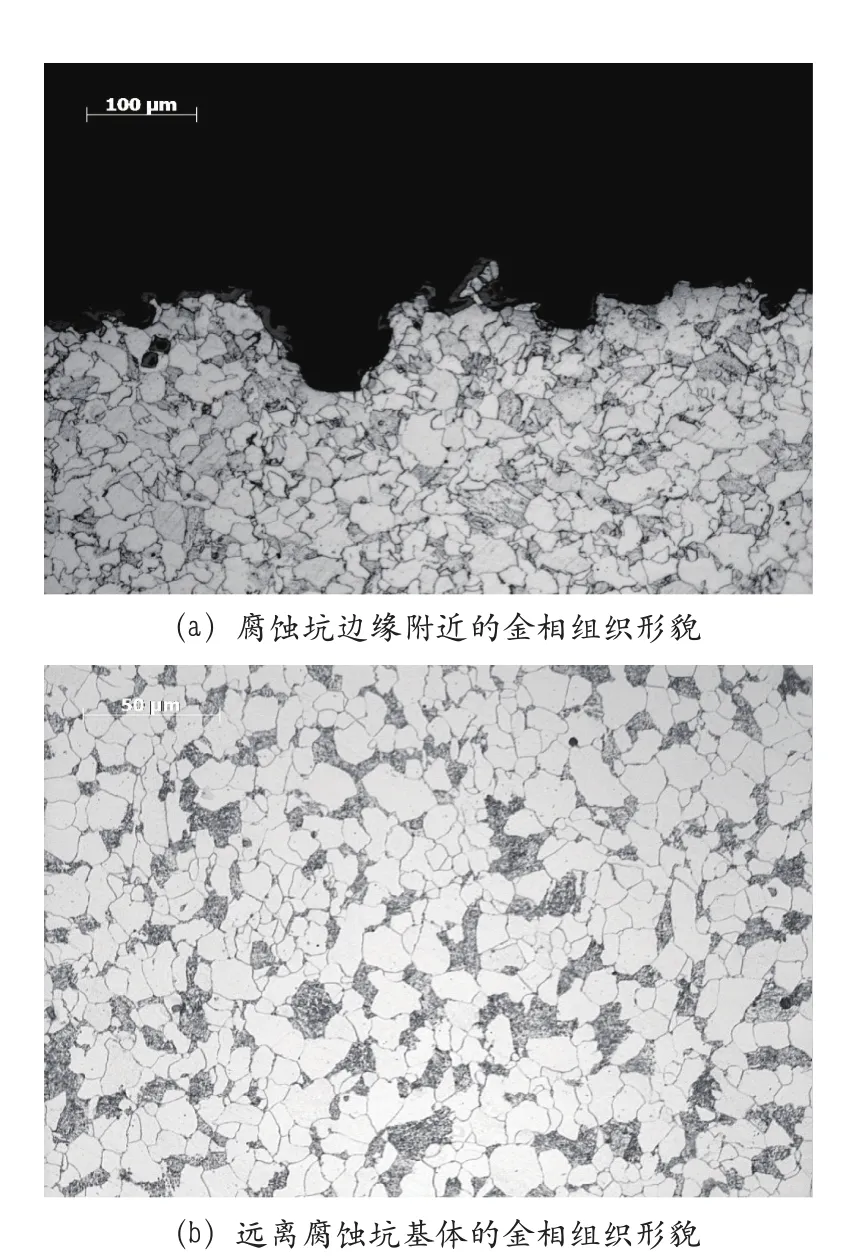

1.4 金相组织分析

分别对1#样管和2#样管内壁腐蚀坑附近的横截面进行金相组织检验,结果如图3、图4所示。通过金相组织对比发现,2根管的凹坑腐蚀形貌特征相似。图3(a)和图4(a)所示凹坑底部均存在一层可见腐蚀产物,未见沿晶或穿晶扩展微裂纹,未见明显的脱碳层和老化。图3(b)和图4(b)显示再热器管腐蚀坑附近的金相组织与基体金相组织无明显差别,均为铁素体+珠光体,老化级别2.5级。

图3 再热器管1#样管金相组织

图4 再热器管2#样管金相组织

1.5 SEM和EDS分析

图5(a)是1#样管凹坑底部腐蚀产物的扫描电镜(SEM)形貌,形貌图显示,氧化物组织稀松,有孔洞,表层呈细小粉末状,未见其他异物。图5(b)是1#试样腐蚀产物元素能谱图(EDS),根据峰值显示,腐蚀产物中的主要元素是Fe和O,腐蚀产物宏观颜色为红色或深红色。综合SEM形貌和EDS结果分析,再热器管腐蚀产物为Fe2O3。

图5 再热器管1#样管的SEM和EDS分析图

2 原因分析及建议

由宏观形貌可知,再热器管外壁较为光滑,并无氧化或其他损失痕迹,管内壁腐蚀明显,存在多处溃疡状腐蚀凹坑。腐蚀坑表面覆盖有红褐色锈迹,腐蚀产物内部较为疏松,腐蚀是由管内壁向外壁扩展,并腐蚀逐渐贯穿管壁而成。2根再热器管微观形貌均相似,产生机理应属一致。对样管基体进行能谱分析,结果显示材质为12Cr1MoVG,符合标准要求。对其组织形貌观察发现,腐蚀坑前基体金相组织未见异常,但在腐蚀前沿有不连续凹坑,凹坑内部可见少量腐蚀产物。除此以外,底部组织未见脱碳层或微裂纹等其他缺陷。腐蚀物成分检测结果以Fe和O为主,结合氧化产物以褐色为主,说明腐蚀产物为Fe2O3。综合以上结果可知再热器管失效符合氧腐蚀特征[4,6]。

另外,在对再热器管现场环境观察时发现,在水平段检修时发现管内有积水。可能是停炉期间系统抽真空没有达到预定目标,导致管内湿蒸汽存留,降温后凝结成积水,同时空气未抽尽造成管内含氧量远高于工况要求,这为再热器管氧腐蚀提供充分条件[10]。

氧腐蚀机理如下:

1)氧气是强烈的阴极去极剂,能吸收阴极的电子,形成OH-离子,从而使腐蚀过程加剧,破坏掉部分氧化铁保护膜,露出内壁金属。当内部金属露出后,于含氧水溶液中形成局部电池,造成铁从阳极析出铁离子Fe2+。溶解析出的铁离子Fe2+与OH-离子形成Fe(OH)2,由于Fe(OH)2难溶于水,析出后附着在金属表面。

2)腐蚀产物呈沉淀物状堆积在阳极上,势必会造成在沉淀物内的氧浓度和覆盖在阴极表面上水中的氧浓度之间形成一个浓度差,产生氧浓差原电池。随着Fe(OH)2的不断析出,阳极处液层中的铁离子Fe2+浓度显著降低,促使阳极上的铁离子Fe2+继续转入水溶液中,即作为阳极部位的铁被快速溶解,从而引发再热器管内壁加速腐蚀。

3)由于Fe(OH)2易氧化,会被水中O进一步氧化生成Fe(OH)3,Fe(OH)3不溶于水,发生沉淀。析出后的Fe(OH)2和Fe(OH)3不稳定,发生化学反应生成Fe3O4。由于运行温度较高,且水中含氧量较高,生成的Fe3O4会进一步发生化学反应,生成稳定态的Fe2O3。

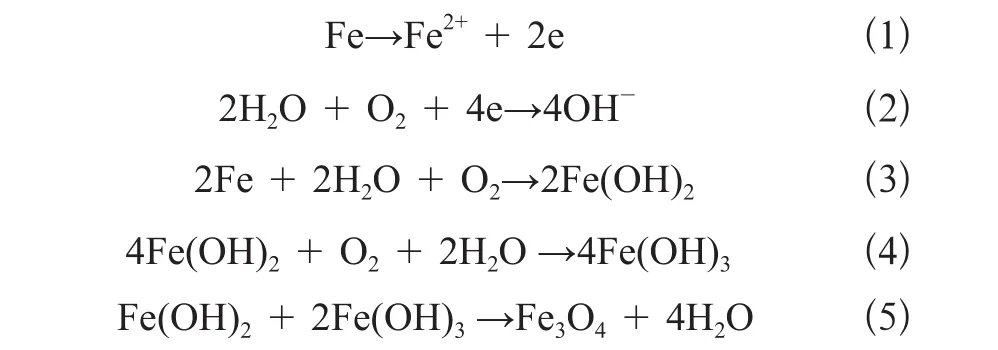

其电化学反应方程如下:

锅炉中氧腐蚀的发生主要跟水中溶解氧的含量有直接关系,氧含量越高腐蚀速率越大,预防氧腐蚀发生需做好以下几点防护措施:

1)停炉检修期间做好防护措施,防止管道内湿蒸汽和氧气存留。

2)锅炉启动期间给水时,确保除氧器工作正常,实时监测给水中含氧量,防止氧气进入锅炉内[11,12]。

3)加强对再热器管检测,定期进行壁厚检测和胀粗检测,设置腐蚀探针或腐蚀挂片,监控实时腐蚀速率。

3 结论

1)再热器管化学成分、常温力学性能符合标准要求,金相组织未见异常。

2)再热器管发生腐蚀主要是由于锅炉停机检修期间,再热器管内残留蒸汽和空气的进入,导致再热器管内壁发生溶解氧腐蚀,造成管内壁减薄,最终形成泄漏。