关于储气罐进出气口改造的问题探讨

2023-01-14苏文娟管凌峰金苏柯

张 磊 苏文娟 管凌峰 赵 洋 金苏柯

(江苏省特种设备安全监督检验研究院常州分院 常州 213000)

根据《中华人民共和国特种设备安全法》[1]的规定,对压力容器进行改造的单位必须具备压力容器改造资质,在实施改造前,改造单位应向当地特种设备安全监察部门(以下简称监察部门)办理开工告知,再向特种设备检验机构报检,在检验机构改造监检合格并办理使用登记证书变更后,方可继续使用。

在对储气罐日常的定期检验中发现,因采购的储气罐普遍是制造厂家生产的定型产品,并不是根据纺织生产工艺要求的定制产品,且部分中小型纺织企业对特种设备法律法规不熟悉,往往对储气罐私自进行非法改造,将进、出气口开孔增大,以满足其生产工艺对压缩空气高流量的要求。以往检验人员在此类压力容器改造监检时往往会有所忽视,而且也未曾检索到有关储气罐进、出气口改造的文献。本文全面地阐述了此类压力容器改造存在的安全隐患,提出了针对性解决措施,为压力容器检验人员和改造过程相关单位提供参考。

1 设备概况

在对某纺织企业在用的2台储气罐定期检验时发现,进、出气口都有改造痕迹,开孔均增大为DN200,开孔增大部位焊缝外观成形质量差,接管壁厚降低,且无开孔补强措施。经调查核实,从事该压力容器改造的单位未取得相应的资质,改造单位未向所在地的特种设备监察部门书面告知,改造过程未经过特种设备检验机构监督检验,属于非法改造。2台储气罐均为上海某公司制造,具体参数见表1,改造效果见图1、图2。检验员当即向使用单位出具了整改意见通知书,后监察部门到场出具了监察指令书,责令限期整改。

图1 储气罐1出气口

图2 储气罐2进气口

表1 2台储气罐参数

2 存在的安全隐患

2.1 开孔应力集中

当压力容器筒体上开孔且有接管时,其应力状态远比板材上开孔但无接管时更为复杂,它不仅包括薄膜应力,而且包括由于接管和筒体相连接时所引起的边缘应力以及由于开孔接管过渡区引起的局部应力集中、应力梯度较大,极易成为设备的破坏源,因此对开孔接管部位作详细的应力分析和强度评定是确保压力容器安全运行的重要环节之一。容器开孔接管引起孔边应力集中,其原因在于:1)容器筒身因开孔削弱了承载面积造成容器高薄膜应力;2)容器整体的连续性被破坏,在开孔和接管处因变形不协调,连接处将产生较大的附加内力分量,影响最大的是附加弯曲应力,因此,开孔和接管附近形成局部的高应力区。再者,接管上有时还承受其他载荷以及容器开孔本身的制造缺陷和残余应力的影响,开孔附近就往往成为容器的薄弱部位[2]。

由上可知对压力容器进行开孔本身就具有一定风险,而此案例中未进行开孔补强计算就私自对储气罐进、出气口开孔增大改造,接管壁厚被降低,使压力容器的承压能力大大降低,严重影响储气罐使用安全。

2.2 焊缝失效风险

如果改造单位是没有资质的单位,改造单位质量保证体系运行情况、实施改造的人员资质情况不明,那么无法保证开孔部位焊缝的焊接质量。使用单位对于特种设备法律法规不熟悉,不能充分认识到对压力容器本体切割、施焊带来的如下质量隐患和安全风险。

1)此开孔部位原来是全截面焊透的角接头,为对接焊缝和角焊缝的组合焊缝(如图3所示),然而改造施工时焊接未按要求开坡口,实际焊接接头多为角焊缝形式(如图4所示),承载强度大大降低。

图4 改造实际焊接接头

2)私自改造过程中焊材的选用、保管、烘烤、领用等程序不规范,焊工未持有监察部门颁发的特种设备焊工证,且无经评定合格的焊接工艺文件支持,焊接质量无法保证,导致焊缝外观成形质量差,焊缝内部可能存在严重缺陷,如未熔合、未焊透、裂纹、超标气孔、夹渣等。

3)空压机吸排气过程中具有间歇性,致使管道内气流的压力和速度呈脉动性和周期性变化,这种脉动气流会引起管路振动。此外,因储气罐安装不规范,底座未固定,罐体与空压机安装距离未按设计要求安装也会引起和加剧管道振动。该焊缝承载着管路系统的振动,受到附加疲劳载荷,易产生疲劳裂纹,一旦裂纹导致开裂严重情况下甚至会引起爆炸[3]。

综上所述,焊接质量差的改造进、出气口可能会成为容器的破坏源,严重影响储气罐使用安全。

2.3 原安全阀泄放量不足

储气罐进、出气口开孔增大改造后,原有安全阀将不能继续满足安全泄放的要求,这往往是改造过程中最容易被忽视的问题。安全阀通径必须根据泄放量来确定,安全阀的泄放量Ws'必须大于等于安全泄放量Ws。安全阀通径选用不正确,将有超压风险,造成储气罐内气压急剧上升。

下面以5 m3储气罐为例,根据GB/T 150.1—2011《压力容器 第1部分:通用要求》[4]附录B,计算改造后的安全阀的最小泄放面积,另一台3 m3储气罐以此类推,计算结果与之一致。

容器进料管规格为φ219 mm×4.5 mm,内直径d =(219−4.5×2)mm = 210 mm。安全阀整定压力 Ps=0.84 MPa,泄放装置泄放温度Tf= 80 ℃ = 353.15 K。介质是空气,应选择全启式安全阀,根据安全阀制造厂家提供的数据,额定泄放系数K = 0.7。空气的摩尔质量M = 28.97 kg/kmol,气体绝热指数k =1.4,气体压缩系数Z = 1。在此条件下,空气密度ρ =10.02 kg/m3,流速 v = 8 m/s。

根据储气罐出厂质量证明书中的安全阀计算书和安全阀铭牌参数,原型号A28H-16,公称通径DN50全启式安全阀,流道直径d1= 32 mm,实际泄放面积见式(8):

A1<A,原泄放面积不再满足要求。

3 针对性的解决措施

3.1 开孔补强计算

根据GB/T 150.3—2011《压力容器 第3部分:设计》[5],此案例情形适用于等面积法。若补强面积Ae大于等于所需补强面积A,则不需另加补强;若补强面积Ae小于所需补强面积A,则需要另加补强。通过单个开孔补强的等面积法计算,得出A = 818.6 mm2,Ae= A1+A2+A3=(216.7+277.4+18) mm2=512.1 mm2,Ae<A,必须另加补强。因计算过程较烦琐,这里不再详列。

3.2 焊接质量控制

根据TSG 21—2016《固定式压力容器安全技术监察规程》[6],压力容器改造施工方案需要由具备资质的设计单位书面同意。改造单位应具备相应的压力容器改造资质,建立施工现场质量保证体系,严格按规范标准和施工方案进行施工,规范焊材的选用、保管、烘烤、领用,由符合资质要求的持证焊工,严格按照经评定合格的焊接工艺开坡口施焊,保证全截面焊透。在焊接结束后,对焊缝外观质量进行目视检查,并进行无损检测,排除焊接缺陷后,再进行强度试验。另外,在今后的定期检验中检验人员应重点加强对该焊缝的检测。

3.3 安全阀通径计算

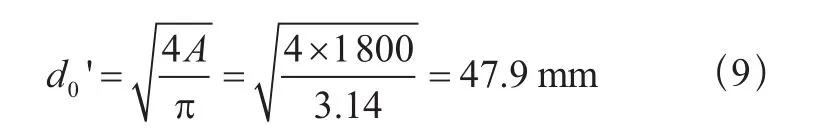

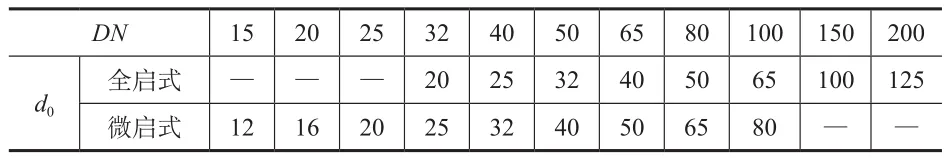

以安全阀的最小泄放面积A作为安全阀的流道面积,计算安全阀的流道直径,见式(9):

所以需选择流道直径d0=50 mm的安全阀。根据统计概算,全启式安全阀的流道直径d0与公称直径DN之比约为0.625,根据文献[7]和制造厂家产品数据(见表2),选用型号A28H-16,公称通径DN80的带扳手外螺纹连接弹簧全启式安全阀。

表2 安全阀制造厂家公称通径DN和流道直径d0的标准系列 mm

实际泄放面积计算见式(10):

A0>A,泄放面积满足要求。

从上面的计算过程可以看出,进口直径由DN100增大到DN200后,安全泄放量也随之增大,导致安全阀的最小泄放面积增大,流道直径增大,原DN50的安全阀不再满足泄放要求,应更换为DN80的安全阀。另外原安全阀螺纹接口与原安全阀公称通径一致,应将DN50的安全阀接口更换为DN80的接口。

4 结束语

1)储气罐进、出气口改造主要存在开孔应力集中、焊缝失效风险、原安全阀泄放量不足3个问题。

2)设计单位应对压力容器重新设计,做好开孔补强计算、焊接接头设计、安全阀通径计算,并审核改造施工方案。

3)改造单位应按规定办理改造相关的手续,做好开孔补强措施、焊接质量控制,更换合适的安全阀。

4)压力容器检验人员在平时定期检验中应及时发现此类压力容器介质进、出口私自改造的问题,督促整改闭环,保障压力容器的安全运行。