离心式压缩机轴瓦温度异常的机理研究

2023-01-14齐孟伟

秦 东,李 冬,齐孟伟

(克拉玛依石化公司检维修中心,新疆克拉玛依 834003)

0 引言

某石化公司制氢车间原料压缩机本体于2018 年大检修期间进行了返厂改造,改造后的机组型号与原机组型号相同仍是2MCL406,编号由H592 变更为CG328,设计额定工况进气量由27 161 Nm3/h 降为22 300 Nm3/h。机组整体结构变化不大,支撑轴瓦仍采用原来的五瓣可倾轴瓦,其中下瓦3 块、上瓦2 块,共有2 个测温探头,都安装在下瓦(图1)。这种瓦的主要特点是,工作时瓦块可以随转速、载荷及轴承油温的变化而自由摆动,自动调整到形成油楔的最佳位置。该轴承具有良好的稳定性和较大的承载能力,以及功耗小和能承受各个方向上的径向载荷等优点,其不足之处是结构相对复杂,安装、检修较困难,成本较高。

图1 支撑瓦

1 机组故障描述

机组于2018 年9 月随装置开工而投入运行,在近一年时间里机组运行平稳,工艺负荷恒定。2019 年9 月开始,在未做任何工艺调整的情况下,原压机轴瓦温度出现反复升高、回落。2019 年10 月26 日对原压机轴承油压进行调整,止推轴承油压由0.15 MPa 升至0.17 MPa,止推温度T2560 测温点由91 ℃降至87.7 ℃,随后机组轴瓦温度趋于平稳。2019 年11 月24 日因装置停工检修,一并拆检、处理机组轴瓦温度不稳定的问题。机组于2019年11 月25 日开机,运行正常。2020 年2 月13 日,高低压端支撑瓦温度又突然出现异常升高、回落,其他各参数润滑油压力、温度,轴位移、压缩机进出口温度、压力、流量等均较平稳。轴瓦温度的波动给机组的正常运行带来了极大的干扰,2020 年3 月3 日原料压缩机被迫计划停机,对轴瓦进行拆检,两次拆检情况基本相同,主要表现为前后端支撑瓦上下瓦均有积碳,其中上瓦有轻微与轴摩擦的损伤(图2)。经测量,前后端支撑瓦的顶间隙、侧间隙、瓦块的接触面积均在标准范围内,支撑瓦出现温度突然升高、积碳及轻微损伤的原因不能非常直观地确定。

图2 轴瓦积碳情况

2 故障表象分析

对维修前后的运行数据及拆检情况进行分析得出以下结论:

(1)轴瓦温度突然升高后短时间内又快速下降,甚至比升高前的温度还要低,工艺及设备运行参数未做任何调整,这说明导致轴瓦温度升高的因素自动消失,可以判定不是由于机组本身的机械原因引起的。

(2)增大轴瓦的供油压力可以起到降低轴瓦温度的作用。

(3)从拆检情况和前期温度升高数据对应分析发现积碳较严重的瓦块温度也较高,可见积碳和轴瓦温度之间有关联性。

(4)从支撑瓦上瓦有损伤的情况分析出,积碳会引起轴瓦间隙的改变从而造成支撑瓦上瓦损伤。

由以上4 点,可以看出积碳是引起轴瓦温度升高的主要原因,只要解决了积碳的问题就可以避免轴瓦温度反复升高、波动的问题。

3 轴承积碳原因分析

(1)润滑油运行过程中形成“漆膜”后导致轴瓦积碳。漆膜的形成过程是一个复杂的过程,润滑油在长期使用过程中随着其本身的不断氧化而恶化,氧化物产出并开始聚合,逐渐产生可溶的、有极性的、软性污染物,并溶于润滑油中,在特定的温度和压力下它的浓度达到饱和,它就会析出沉淀在机械系统的各个地方,尤其是金属表面如轴承、齿轮形成漆膜,润滑油运行过程中形成“漆膜”后导致轴瓦积碳,漆膜的形成过程是一个复杂的过程,而漆膜又进一步促进了油品的氧化。此外润滑油的微燃烧也会导致漆膜的形成,这是由于润滑油会溶解一定量的空气,当超过溶解极限后,进入油液的空气以悬浮的方式存在于油品中,当润滑油从低压区进入高压区域时,这些气泡受到快速挤压而爆裂形成微燃烧,由此释放的能量可以使微小区域的润滑油的温度到达1000 ℃以上,在此温度下润滑油发生热裂解、形成漆膜。漆膜在轴承不断堆积,导致轴瓦润滑不良,造成轴瓦温度升高,当厚度增加至足够厚时就会让轴瓦和轴颈干接触。干接触的瞬间漆膜会被磨掉一些,轴温会瞬间上升后再下降,但总体是波浪式上升的状态。这也是轴瓦温度反复升高、回落的主要原因。

(2)轴承间隙小。故障表现已经分析出增大油压可以降低轴瓦温度,增高油压的最主要作用是增加了进油量,在压力一定的情况下,轴承间隙的大小对进油量起决定性作用。较小的进油量会导致摩擦副中润滑油流量偏小,润滑油带走的摩擦热较少,这就使得轴承的温度偏高,从而使轴承瓦块更容易积碳。从拆检情况看,支撑瓦上瓦有与轴摩擦的损伤这一点也可以看出,存在机组运行过程中因某种因素引起转子抬起导致轴承间隙变小。拆检的下瓦有积碳,判断是由于漆膜在轴承堆积,导致转子抬起使轴瓦间隙变小,造成轴瓦温度升高,致使漆膜结焦脱落,这也是轴瓦温度出现反复升高、回落的主要因素。

(3)瓦块油楔小。油楔小就会导致压缩机转子在高速转动过程中,轴颈带动进入轴瓦的润滑油量小,导致轴承的润滑及冷却效果不佳,从而使转子与轴承转动产生的热量不能及时带走,导致轴承更容易形成积碳。

4 轴承积碳的解决方案

4.1 避免漆膜的形成

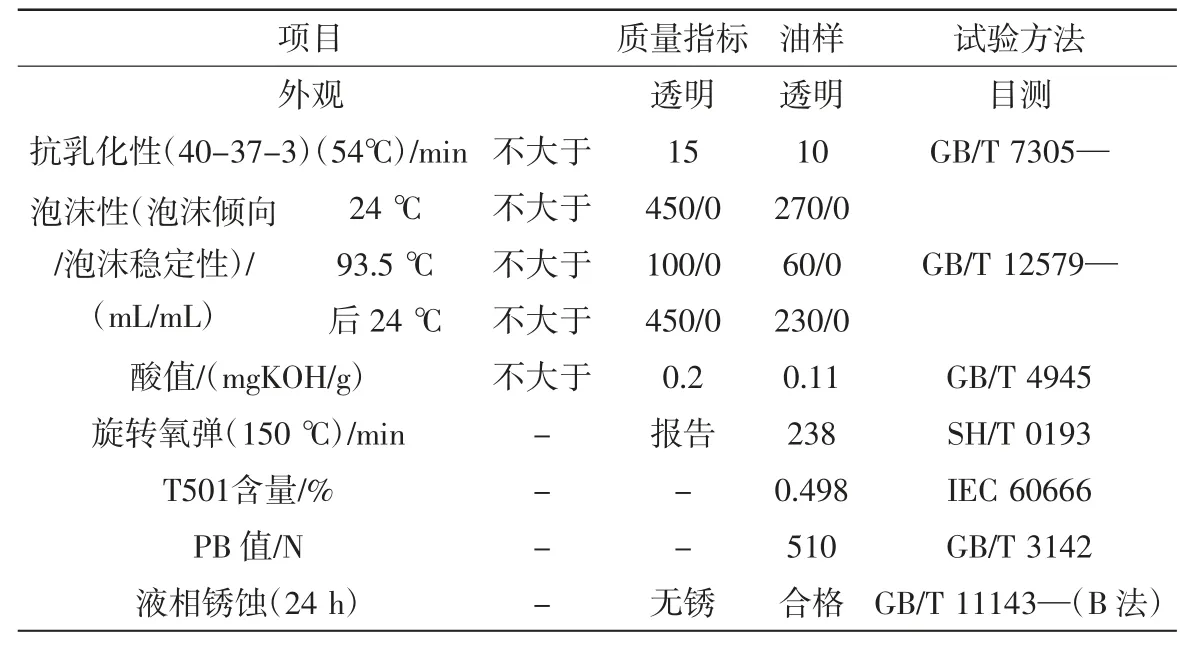

(1)保持油品品质是避免漆膜形成的关键,对在用的油品进行分析,发现油品指标基本符合标准规定,不影响油品使用性能,但由于油品已使用时间较长,油品各方面性能均有所下降,根据油品分析结果,油品研究院提出方案对压缩机润滑油进行优化,在压缩机前端支撑轴承回油温度计处添加抗氧剂溶液27 kg,抗磨剂6 kg,抗泡剂40 g,加剂前后机组运行参数无变化。改善后的油品品质有很大改变,性能指标有较大提升,具体指标见表1。由此可见应定期进行油品分析,发现指标异常,及时制定针对措施,确保润滑油处于良好品质对避免漆膜的形成是至关重要的。

表1 在用油性质分析

(2)强化油品冷却效果,控制系统油温。油品氧化是漆膜形成的关键因素,氧化的速度受温度的影响很大,当环境温度达到60 ℃后,温度每升高10 ℃油品的氧化速度加快2 倍,如果油品中超过一定量的水则可使油品氧化速度超过10 倍,可见控制油温的重要性。加强对油冷器的监测,保持良好的冷却效果,将系统油温控制在一个合理、较低的水平是降低油品氧化速度,避免漆膜形成的一个重要手段。

4.2 增加轴瓦进油楔的宽度

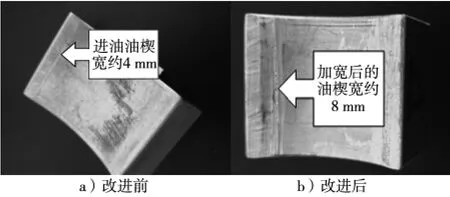

支撑瓦进行积碳清理后,手工刮研轴承,增加油楔的宽度,由原来的4 mm 加宽至约8 mm。查阅相关文献、咨询厂家技术人员后,在轴瓦油楔部位增加油楔宽度以不超过轴径接触线、保证轴承80%的接触面积为准,增加轴瓦润滑油通过量,降低瓦温。保证轴承进出油量,为解决轴瓦进油量少而导致的轴承温度高,引起轴瓦积碳的难题,图3 是改进前后轴瓦宽度的对比。

图3 改进前后轴瓦宽度

4.3 在标准范围内增加轴瓦间隙

现场用压铅丝的方法对轴瓦间隙进行复查,发现原轴瓦间隙虽然在标准(0.10~0.15 mm)范围之内但都在下限附近,驱动端0.10 mm,非驱动端0.11 mm;维修技术人员采用现场刮研的方式将轴瓦间隙调整到上限0.15 mm,适当增大间隙可以增大润滑油量,能更好地带走摩擦热,避免了由于轴瓦间隙小,引起的供油量不足,造成轴瓦温度高,使聚积在轴瓦的漆膜结焦形成积碳。

5 结论

通过对原料压缩机轴瓦积碳问题的分析,找到了轴瓦温度反复波动的原因,并有针对性地采取措施,对轴瓦积碳、温度反复升高问题的解决提供思路和对策,为装置的安全、平稳、长周期运行提供保障。