地铁电客车空压机润滑油乳化原因与改进措施

2023-01-14张晓雨郭正海曾广才

张晓雨,郭正海,吴 亮,章 宁,曾广才

(杭州地铁运营有限公司,浙江杭州 310000)

0 引言

杭州地铁16 号线电客车制动系统采用S03T-N0.9A 螺杆式单级空压机,每列电客车配置2 台空压机,分别安装在MC 车上,每台空压机供风量为750 L/min。2020 年5 月份开始,检修人员日检时发现空压机润滑油乳化现象较为严重。若空压机润滑油长期处于乳化状态,润滑油分子表面张力将会减小,润滑、降噪效果下降,液态水抬升油气筒内油位浸没油分芯,油气分离效果变差,进而增加电机转子的磨损,缩短转子寿命[1-2]。乳化严重时,引起空压机负荷增大,空压机断路器断开,若2 台空压机同时故障时,则需正线紧急救援,给地铁安全运营带来极大的风险[3]。

空压机润滑油乳化现象在国内其他城市地铁线路时有发生,因空压机润滑油乳化是相当复杂的过程,不是简单空压机质量问题,目前已成为地铁运营行业亟需解决的热点问题[4]。本文以杭州地铁16 号线空压机润滑油乳化问题为导向,分析空压机工作环境和运营故障数据,得出空压机润滑油乳化的根本原因,并通过增大双塔干燥器中节流栓孔径的技术手段,很大程度上缓解了润滑油乳化情况,提高供风装置的运转率,具有较高的经济效益。

1 润滑油乳化原因分析

1.1 供风装置工作原理

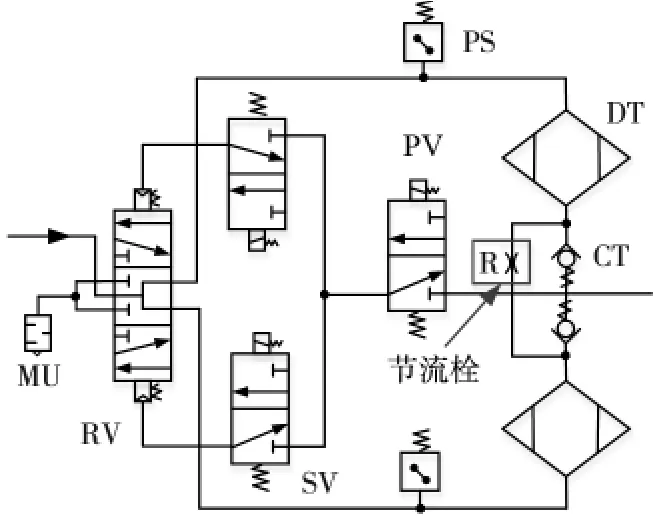

供风装置工作流程如图1 所示,外界空气通过空气过滤器过滤后进入螺杆式压缩机,压缩过程与润滑油混合,压缩完成后以油气混合物形式进入油气分离罐,通过碰撞、离心旋流及重力作用实现油的粗滤,后由油气筒滤芯(油分芯)的拦截、凝聚等作用实现精密细滤,滤出的油在压力的作用下,通过二次回油管返回螺杆机头[5]。

图1 供风装置工作原理

分离后的压缩空气仍含有一定量的润滑油,其经冷却器散热后依次进入气水分离器和凝聚式过滤器,将压缩空气中的冷凝水、润滑油及固体颗粒分离出来,通过排污电磁阀定时排出,最后进入双塔干燥器及后置过滤器对压缩空气进行干燥及进一步过滤,进而保证供风装置出口空气质量等级满足要求。

1.2 气候条件

根据气体热力学理论,一定温度和湿度的空气经过压缩后,水蒸气密度增加,温度上升,当压缩空气温度低于相对湿度100%对应温度时,便有液态水从压缩空气中析出,该温度即为压力露点。压力露点与压缩的空气压缩比、吸气湿度直接相关,通过理论计算,压力露点与吸气相对湿度关系如图2 所示,供风装置吸气相对湿度越大对应压力露点越高,压缩空气需在更高的温度下才能够析出液态水。

图2 压力露点与吸气相对湿度关系

杭州地铁16 号线多为高架线路,车辆运行工况受当地天气影响较大。每年6 月初,杭州临安区已进入梅雨季节,阴雨天气居多,空气湿度较大。长时间的持续雨天,会导致湿度很高的空气进入空压机。为模拟16 号线供风装置实际运转率,将供风装置在实验室条件下运行,并对油温进行采集,观察发现运行3 h 后,油气筒内部最高油温稳定在60 ℃(图3)。

图3 模拟实际运转率试验

此时,油气筒内部压力约为9.5 bar(950 kPa),压比为10.5,压缩空气相对湿度为100%,该条件下压力露点约为68 ℃,而16 号线电客车供风装置油温最高值仅能达到60 ℃。因此,在该运转率下油气筒内部会有较多液态水析出。

2 解决措施

空压机润滑油乳化现象根本原因,在于空压机工作时润滑油与液态水混合进入空压机,当空压机停止工作时,未蒸发排出的液态水与润滑油形成上下分层,形成润滑油乳化现象。油液分层现象为润滑油乳化前期表征,一般可通过静置、排水后连续运行供风装置自行恢复,但地铁运营企业需投入更多的人力与物力,仅可作为临时处理措施。

2.1 优化方案

研究发现,增大双塔干燥器中节流栓的孔径,可以增大干燥塔的耗气量,从而延长单次打风时间,进而提高油气分离筒内油温,蒸发油气筒内的液态水。供风装置配置的双塔干燥器,一个塔进行压缩空气的干燥,另一塔进行反吹再生,2 个塔切换周期为100 s,再生塔通过节流栓选取一定量的压缩空气对干燥塔进行反吹(图4)。再生塔的再生耗气流量可用节流栓进行调节,增大节流栓孔径可增大再生塔耗风量,减少列车供风量,从而增加压缩机单次打风工作时间,达到提升润滑油油温的效果。

图4 双塔干燥器气路原理

表1 为不同节流栓对应的风源出口排量,分析数据可以看出,节流栓孔径增大对风源出口排量影响明显。因此,结合实际运转工况选取合适的节流栓孔径,可增大干燥器耗气量,提高供风装置运转率。同时,干燥器反吹气量增大也有利于干燥器分子筛再生完全,更利于风源出口空气的干燥。

表1 不同节流栓孔径下干燥器耗气量对比

2.2 试验验证

从16 号线电客车编组中,对4 列车供风装置进行现车改造(每列1 台),进行库内试验验证(表2)。

表2 节流栓库内试验记录

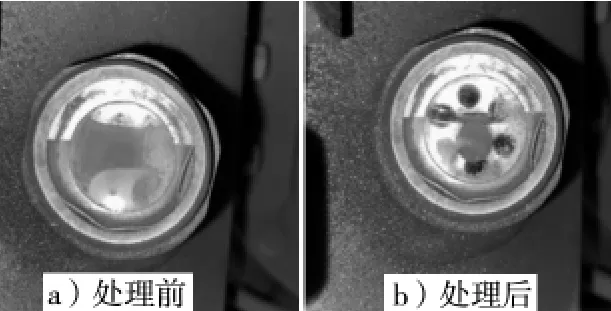

根据相关技术要求,空压机初充风时间需小于等于15 min,技术人员对4 台供风装置运行状态进行为期不低于1 个月的状态跟踪。对当日上线的供风装置平均运转率、启停次数、单次打风时间(750~900 kPa)、辅助空压机启停次数进行汇总与分析,结合电客车能耗与运转率等情况,确定了将干燥器节流栓孔径调节至2.5 mm 的最优方案。当干燥器孔径调整至2.5 mm 时,运转率达到30%,单次打风时间及当日运转率较整改前显著提升。供风装置为连续工作制设计,当日运行时间不超过3 h,跟踪期间辅助空压机从未启动,供风量充足。另外,对空压机润滑油油品状态跟踪分析,结果表明采用提升供风装置运转率方案,润滑油乳化问题显著缓解(图5)。

图5 油品状态跟踪

通过对空压机双塔干燥器节流栓孔径进行参数优化,空压机润滑油油品质量有了明显改善,杭州地铁16 号线每年可节省人工耗时1050 h,节约由于乳化引起的润滑油、易损易耗件更换约33 万元左右,为企业带来了良好的经济效益,具有一定的技术参考价值。

3 结论

杭州地铁16 号线运营初期,空压机润滑油乳化的问题给电客车的安全运行带来了极大隐患。本文从供风装置的工作原理、杭州临安地区特殊的气候条件,分析空压机润滑油乳化的原因,提出优化空压机双塔干燥器节流栓孔径的优化方案。库内试验表明,当干燥器孔径调整至2.5 mm 时,运转率达到30%,单次打风时间及当日运转率较整改前显著提升,油品质量有了明显改善。