自适应大流量安全阀阀腔气蚀影响因素研究

2023-01-14高宇龙姚丽英张占东

高宇龙,姚丽英,张占东

(1.山西大同大学教学实验与实训中心,山西大同 037003;2.山西大同大学机电工程学院,山西大同 037003)

随着我国煤炭高效开采技术的发展,煤矿综采工作面的开采深度及工作面长度不断增加,埋深与工作面长度的增大使矿压显现出现显著变化,深井围岩原生裂隙增多,这使得液压支架在工作面承受的载荷逐渐增大[1]。安全阀作为液压支架的主要控制元件,在煤矿井下综采工作面有冲击地压和坚硬难冒的特殊顶板条件时,对液压支架能起到安全保护的作用。因此,提高安全阀的动态性能及寿命是安全阀主要的研究内容[2]。

目前,对大流量安全阀的流畅分析及流固耦合研究主要是单作用阀,对两级安全保护阀的研究较少。例如,宋宇宁[3]采用单向流进行了双级保护大流量安全阀的流畅分析及流固耦合分析,并未采取双相流对安全阀的结构进行深入的研究。因此,现主要针对自适应大流量安全阀进行流场分析及流固耦合分析。

1 自适应大流量安全阀的仿真建模

1.1 三维建模

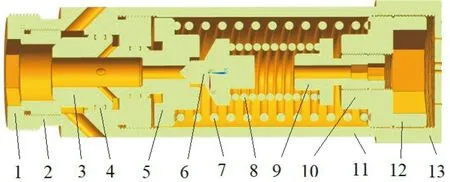

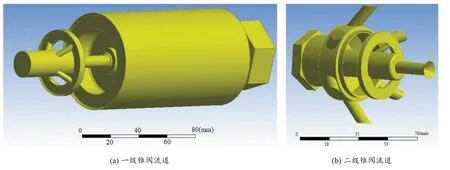

根据自适应大流量安全阀的各零部件的结构尺寸,建立三维实体模型,并利用ANSYS FLUENT 19.0软件对其进行流道抽取,然后对此模型进行流体区域、固体结构的流场分析。装配三维模型结构如图1;抽取的流道模型如图2。

图1 自适应大流量安全阀装配三维图

图2 流道模型图

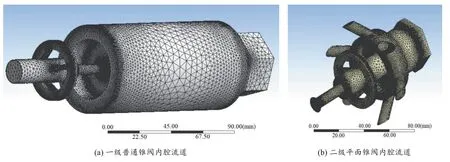

1.2 流道网格划分

在ANSYS FLUENT19.0 软件的Mesh 模块中进行网格划分,其中Maximum thickness 设为0.6 mm。在Mesh 模块中生成的两级阀腔内部流道模型网格划分如图3。

图3 安全阀内部流道模型网格划分

2 流场仿真控制方程

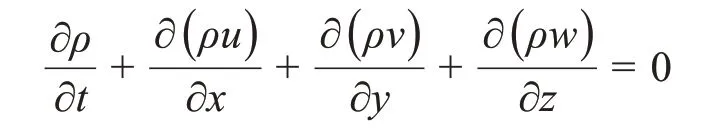

自适应大流量安全阀内腔的流场动力学方程主要由质量守恒方程、动量守恒方程、能量守恒方程组成。质量守恒方程在流体动力学中也叫流体连续方程。为简化安全阀内腔的流场仿真过程,不考虑流体密度变化;又因为安全阀开启过程中存在大量工作介质,所以假设安全阀开启过程中无热交换,不考虑能量守恒方程。连续方程[4]为:

式中:ρ为流体的密度,取ρ=998 kg/m3;u、v、w为速度矢量,m/s;t为时间,s。

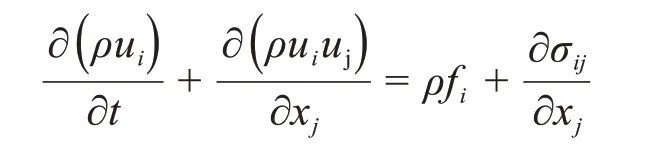

流体的动量方程主要是分析流体运动过程中的冲击力。动量守恒方程[4]为:

式中:ui、uj为速度分量,m/s;σij为应力分量,N;fi为在i方向上的分力,N。

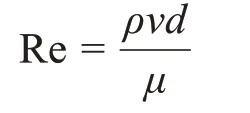

流体动力学中流体运动状态主要有层流与湍流(许多文献中湍流也称为紊流)两种运动形式。层流是指流体在流动过程中两层之间没有相互混摻,而湍流则表示的是在流体运动过程中流体并不处于层流状态,在多数的流体运动中常以湍流的运动形式存在。对于圆管内的流动形式是根据雷诺数的值来判断:当Re≤2 300时,管流一定为层流;当Re≥8 000~12 000 时,管流一定为湍流。雷诺数的计算公式[5]为:

式中:v为流体速度,取15 m/s;d为流量当量直径,取一级普通锥阀的直径(d=8 mm);μ为流体的动力黏度,一般取0.001Pa·s。

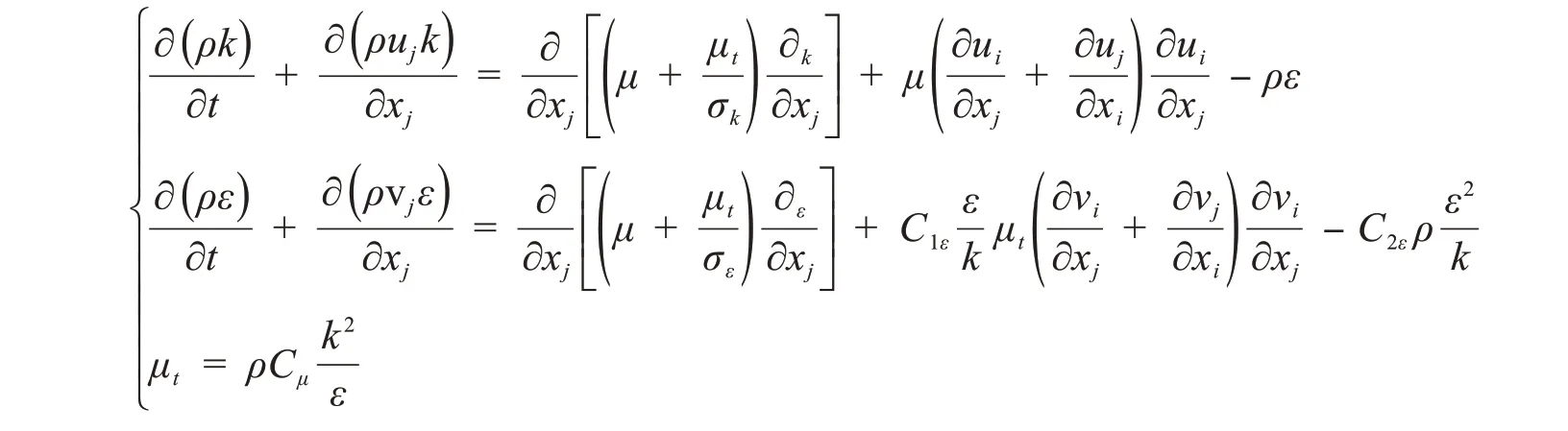

通过上述计算可得雷诺Re=120 000>12 000,即自适应大流量安全阀的流体运动状态为湍流。选择标准的k-ɛ模型,其方程[4]为:

式中:μ为动力黏度;μt为湍动黏性系数;σk、σɛ分别为k、ɛ方程的湍流Prandt1 数;Cμ、C1ɛ、C2ɛ为系数,一般取Cμ=0.09、C1ɛ=1.44、C2ɛ=1.92。

3 流场仿真设置

网格生成后对模型进行条件设置。在Models模块中,对内流道工作介质的流动形式设为k-epsilon,而在k-epsilon Model 中选择Realizable;Materials 中选择流体工作介质乳化液。定义计算域,然后进行边界条件设置,先将操作条件设置为1 atm,同时将Inlet 设为Pressure-inlet,值分别为两级阀开启的额定压力;Outlet 选择Pressure-outlet,压力值设为0。

在进行两相流仿真时,将Water 作为主项,Vapor作为第二项,两相的Phase interation 选择气旋(Cavitation)模型,边界条件设置同上述流场分析。由于乳化液的物理性质与水相近,故将乳化液的密度设置为992 kg/m3。最后进行初始化、求解计算及后处理[6]。需要说明的是,此次主要进行关于力的流场分析、流固耦合分析,不涉及任何关于热学或者其他方面。

4 仿真结果分析

4.1 一级锥阀与一级直动阀流场对比分析

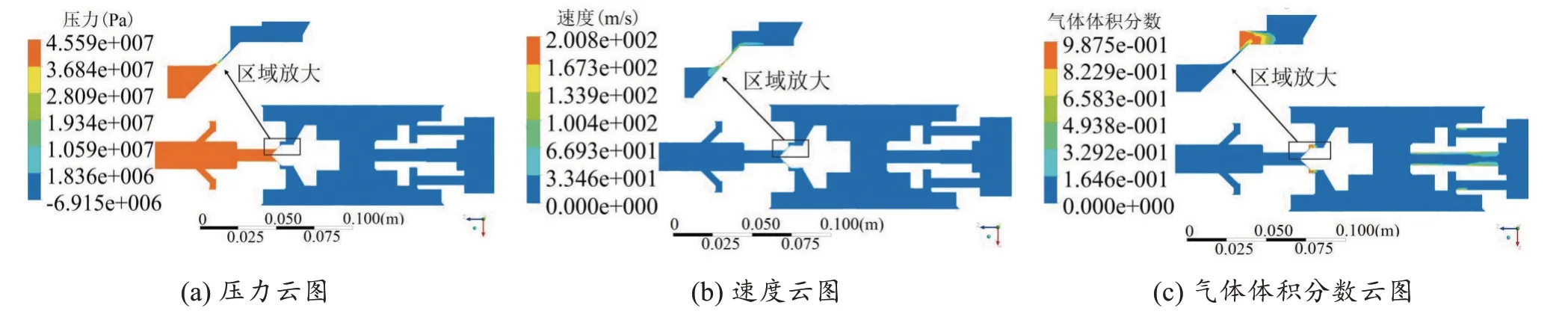

一级阀芯边界条件中Pressure-inlet 设为45 MPa,一级锥阀阀芯开度在三维软件中设为0.2 mm,一级直动阀阀芯开度设置为1 mm。为了能够更为直观地看出内流道工作介质的变化情况,选择一个XZ平面来进行流场对比分析,其压力、速度及气体体积分数云图如图4、5。

图4 一级锥阀XZ平面开启压力、速度、气体体积分数云图

由图4(a)可知,一级锥阀出液口至二级阀芯弹簧座之间的压力值为-6.915 MPa,且是图中压力最小值,该区域是一级普通锥阀压力损失最大的位置;由图4(b)可知,从一级锥阀出口处颜色的深度来看,此处的流体速度较快,最高可达为200 m/s;由图4(c)直观看到一级阀芯流道内部气体含量较高的位置为锥阀出液口附近区域,该区域在一级锥阀开启过程中发生气旋的几率较大,为提高安全阀的寿命,一级锥阀表面应经过耐磨及表面特殊处理。

由图5 可知,一级直动阀开启后出液口处压力最小值为-4.575 MPa,速度最大可达270 m/s。同一级锥阀对比分析可知,一级阀芯出液口区域液体最大速度及气体体积分数含量较高的面积都为一级直动阀的大,发生气穴的面积范围大,对阀体的损害更严重。因此,一级阀芯优化为锥阀发生气蚀的位置分散,提高了安全阀一级阀芯的使用寿命。

图5 一级直动阀XZ平面开启压力、速度、气体体积分数云图

4.2 不同开度二级差动阀芯流场分析

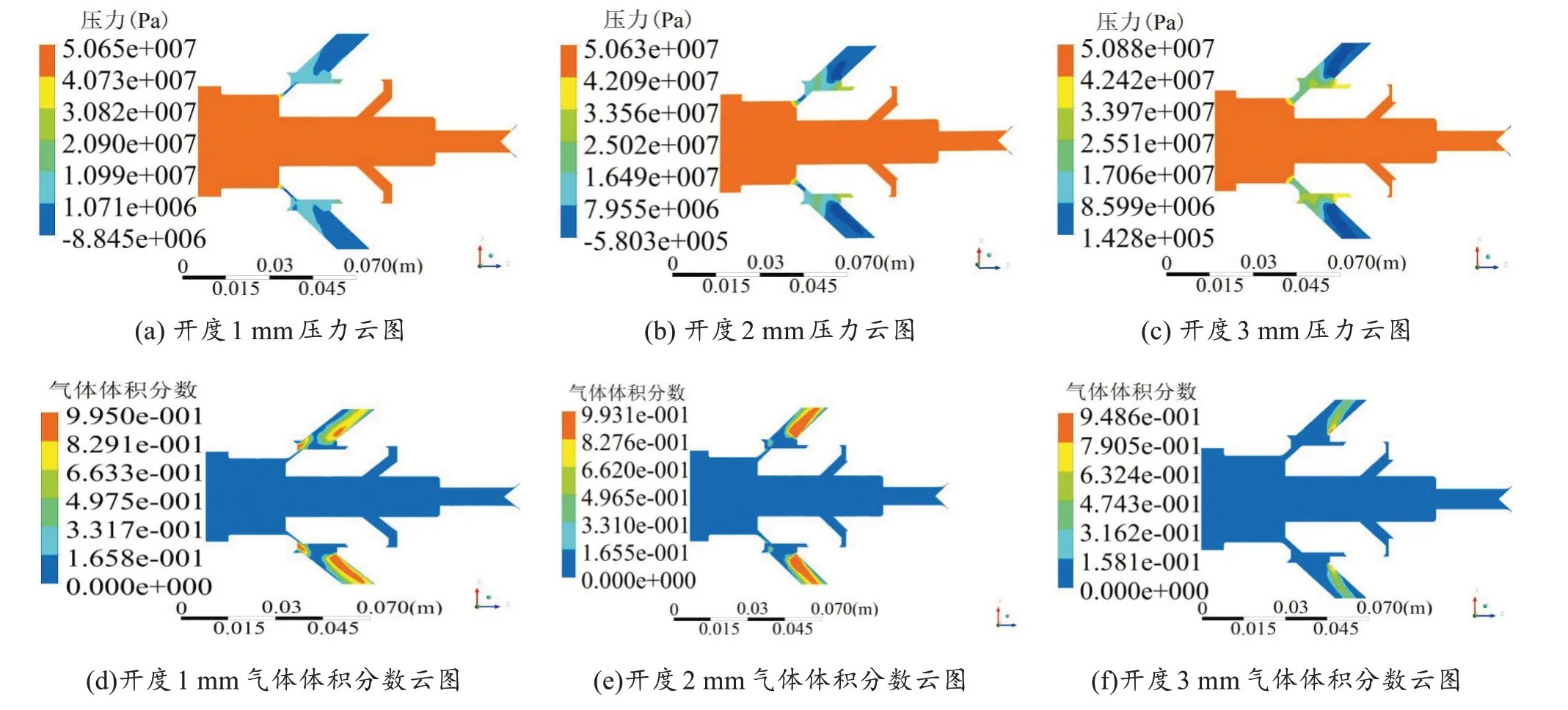

二级平面锥形差动阀的流场仿真及两相流模型下的气体体积分数仿真设置同一级阀芯。在三维软件中设置二级阀芯的开度分别为1、2、3 mm,阀芯边界条件中Pressure-inlet设置为50 MPa。将仿真结果以XZ平面截取得到的压力及气体体积分数云图如图6。

图6 二级阀芯不同开度XZ平面的压力、气体体积分数云图

通过图6对比分析压力云图及气体体积分数云图规律,二级阀芯开度从1 mm 至3 mm 的过程中,随着二级阀芯开度的增大,二级阀芯开口处压力值由负值变为正值且逐渐增大,阀套上6个出液口压力值也逐渐增大,阀芯密封处气体体积分数含量随着阀芯开度的增大逐渐较少,最终气体含量几乎为零;6个出液口内部气体体积含量占比也逐渐减小,由于此区域的压力梯度变化较大,较容易出现气穴和气蚀,同时在二级阀芯开口处存在结构尺寸的突变,易伴随旋涡的产生。如果气穴和气蚀长时间的存在,很容易导致阀芯、阀体结构局部受到很大的冲击,加速阀体的损坏。因此,自适应大流量安全阀阀芯及阀套在选择材料时应尽量具备高强度、耐腐蚀的特性。

5 结论

(1)自适应大流量安全阀一级锥阀出液口处压力损失最大,流体速度最高,气体体积分数含量最高,发生气蚀的概率最大。为提高安全阀的寿命,需对一级锥阀表面进行耐磨及表面特殊处理。

(2)一级直动阀开启后压降梯度要比一级普通锥阀的大(即压力损失大),一级阀芯出液口处一级直动阀的流体最大速度大,一级直动阀芯出液口处气体体积分数含量较高的区域面积大,一级直动阀芯发生气旋的面积范围大,对阀体的损害更严重。因此,一级阀芯优化为锥阀提高了安全阀一级阀芯的使用寿命。

(3)随着二级阀芯开度的增大,二级阀芯开口处压力值由负值变为正值且逐渐在增大,阀套上6个出液口压力值也逐渐在增大,阀芯密封处气体体积分数含量随着阀芯开度的增大在逐渐较少。

(4)在理论研究方面,可为安全阀后续流场分析及材料选择提供理论依据。