提升油气长输管道气体极化防腐补口一次合格率技术研究

2023-01-13牛益民武文辉张之松刘建鹏

牛益民,王 营,武文辉,张之松,刘建鹏

1.廊坊中油朗威工程项目管理有限公司,河北廊坊 065000

2.石油天然气管道工程质量监督站,河北廊坊 065000

3.国家石油天然气管网集团有限公司建设项目管理分公司,河北廊坊 065000

4.辽河油田建设有限公司,辽宁盘锦 124000

气体极化防腐补口[1]采用极化气体对钢材外聚乙烯表面进行化学极化处理,生成具有表面活性的羧基基团而使聚乙烯表面极性化,再对液体环氧涂层进行加热,提高液体环氧涂层的固化温度,使聚乙烯表面羧基基团与液体环氧涂料的环氧基团在高温下发生化学反应,形成化学键。聚乙烯层与环氧涂料搭接的补口区以化学键粘接,不仅提高了补口搭接区聚乙烯涂层和环氧涂层间的初始附着力,也使其具有了长期防腐性能,满足了埋地长输管道长期服役的要求。

气体极化防腐补口具有以下五方面优势[2]。

(1)采用极性处理技术使聚乙烯表层极性化。涂敷的涂层与聚乙烯间的分子架构发生改变,保证了密闭黏结力永久的实效性。

(2)作业操作简洁方便。适合各种极端条件下施工,如高温、高寒环境,涂层固化后性能不受环境温度影响。

(3)质量可控性强。如需要每道口都可以进行检测,非常方便进行修补(只用砂纸先对修补范围进行表面打毛,然后再刷一层涂料即可修补涂层损伤、厚度不足等缺陷)。

(4)刚性耐磨耐划伤性能优异。满足定向钻穿越岩石和卵石地床的要求。

(5)具有规范的安全环保作业工艺指导标准,满足安全生产和环境保护的要求。

1 气体极化防腐补口施工

气体极化防腐补口施工流程[3-4]如图1所示。

图1 气体极化防腐补口施工流程

1.1 管口预处理

将补口部位裸露钢管表面和搭接区防腐层表面的油污、泥土等污物清理干净,清除环向焊缝及其附近管体的毛刺、焊渣、飞溅物、焊瘤等,并将焊缝表面处理平滑。

管体防腐层端部如有翘边、生锈、开裂等缺陷时,应对缺陷进行处理。对防腐层端部不规则部位进行修磨,使得其边沿规整或与钢管完全黏附;管体聚乙烯防腐层端部坡面应修磨至与钢管表面夹角不超过30°。

1.2 自动喷砂处理

将补口处金属表面喷砂处理到Sa2.5级,喷砂条件达不到的地方可机械或手工打磨处理到St3.0级,沿管道轴向方向距裸露金属与聚乙烯层交界处至少5 cm以内的聚乙烯表面进行喷砂或打磨处理,处理后的金属和聚乙烯表面用高压空气或采用刷子手工清扫方法吹扫干净。

1.3 气体极化

采用塑料膜和胶带将表面喷砂处理后的补口区域进行密封,见图2。之后,用工具刀在密封膜上开一尺寸合适的小孔,开孔后用手挤压密封膜将密封区内的空气挤压出去,插入胶管后用胶带黏合密封所开的小孔。将EPL-2001处理剂(极化气体)的输气针头插入密封膜内(见图3)。打开输气阀门,密封膜鼓起后即关闭阀门,拔出输气针头,粘上胶带密封针孔至少保持10 min。用尾气处理装置抽出密封区域内的气体(气体处理剂注入后的48 h内进行此操作都有效),然后除去密封膜和胶带。除去密封膜和胶带后,需在10 min内开始涂装底漆。

图2 粘贴极化气体密封薄膜

图3 极化气体填充作业

采用气体极化处理方式时,应采取相关措施防止气体泄漏;极化处理完成后,应对气体全部进行回收处理,不应直接排放。

1.4 底漆涂装

将底漆的基料和固化剂混合均匀。搅拌过程中一定要注意桶壁和桶底的基料,此过程不超过2 min,搅拌过程中应尽量避免气体的混入,基料和固化剂混合后10 min内必须使用完毕,管体温度达到(65±15)℃(视环境变化调整)时开始涂刷。采用毛刷或刮板进行底漆涂装。

使用中频加热器对补口区域进行预热,当管体温度达到(55±5)℃后(温度测试应使用接触式测温仪),停止加热,撤去中频加热器。

将已混合均匀的基料和固化剂用毛刷或刮板进行底漆涂装。底漆涂装完毕后,采用中频加热器加热涂层至表干(手指轻触防腐层不粘手;或虽发黏但无漆黏在手指上)。

1.5 面漆涂装

将面漆的基料和固化剂混合均匀,采用毛刷或刮板进行面漆涂装。

在底漆表干后实干(手指用力推防腐层不移动)前,开始涂刷面漆,不得漏涂。如需要涂装多道面漆,需前道面漆表干后实干前涂装下一道面漆。气体极化双组份液体环氧涂料防腐层厚度1 200~1 600 μm。涂刷过程中应采用湿膜测厚仪监测湿膜厚度,及时对薄点进行补涂。

2 气体极化防腐质量问题分析

对某长输管道工程3 180道焊口的补口质量进行整理统计,发现不合格口272道,具体情况见表1。

表1 气体极化液体环氧防腐补口不合格情况统计

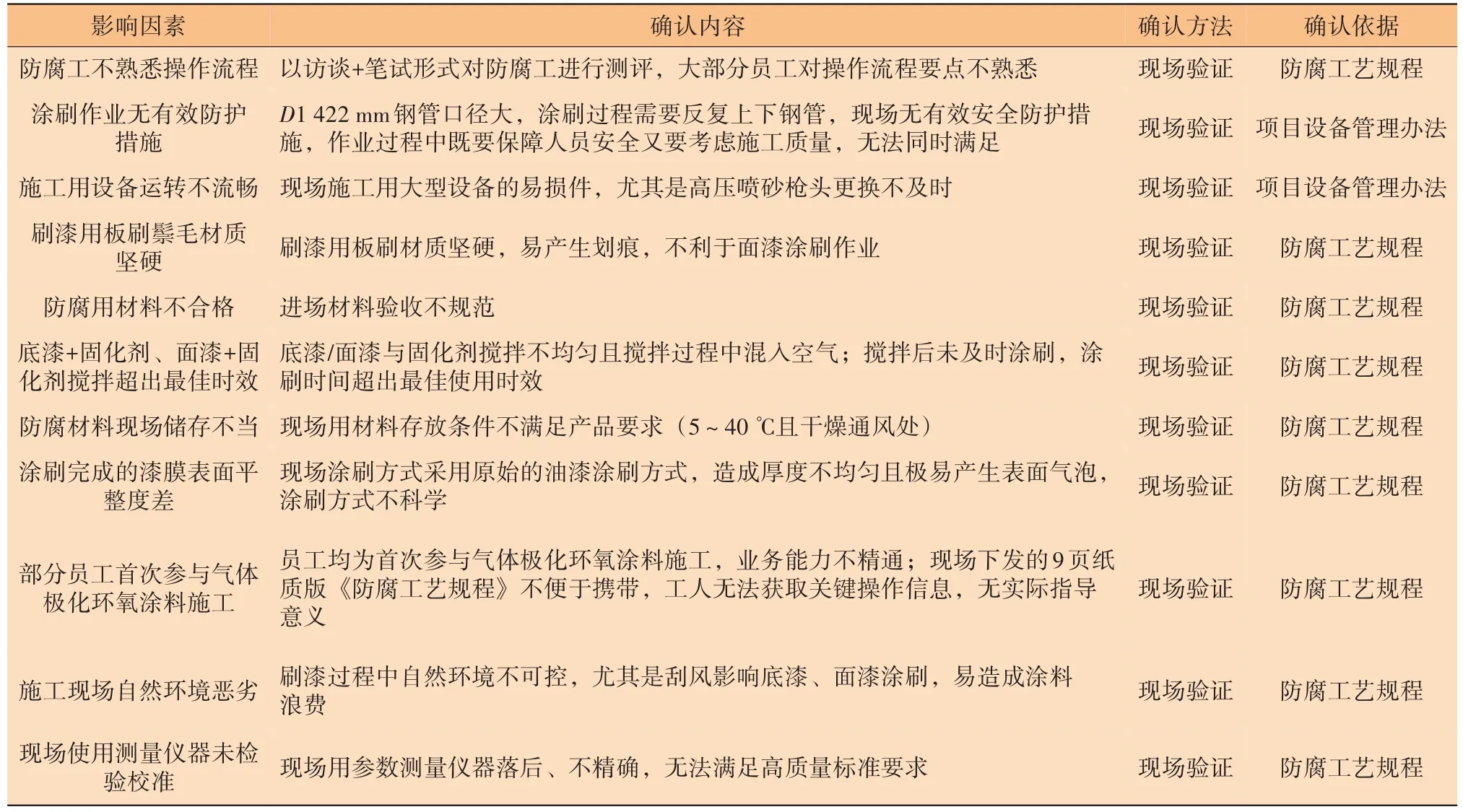

通过现场验证,对造成气体极化防腐补口一次合格率不高的原因进行了全要素分析,最终确定涂刷作业无有效防护、底/面漆+固化剂搅拌超最佳时效、漆膜表面平整度差为主要原因,具体详见表2。可以从涂刷作业有效防护、底/面漆规范搅拌、控制漆膜表面平整度三个方面提高气体极化防腐补口施工质量。

表2 末端因素确认统计

3 气体极化防腐质量控制

3.1 对涂刷作业加强防护

风速对气体极化防腐涂刷作业影响严重,极易刮飞底漆/面漆,浪费材料,减薄涂层厚度,造成防腐补口外观不合格的同时污染环境。项目结合实际情况,制作简易组装式屏风(见图4),消除涂刷作业中风的影响,提升工程实体质量。

图4 简易组装式防护屏风

D1 422 mm钢管口径大,在地面无法全部完成涂刷,需反复上下步梯,进行登高作业。铝合金步梯虽质轻,但防滑效果差、安全系数低。涂刷过程无实质有效的防护措施,无法消除员工心理压力。施工中,员工既要兼顾自身安全又要保证质量,无法安心涂刷。项目结合现场作业特点,设计、制作滑轮钢梯辅助作业操作平台(见图5),四周焊接防护栏,避免作业过程中人员坠落风险,涂刷施工中确保人员安全。在钢梯作业平台两侧设置橡胶脚轮,作业过程中无须反复拆卸、倒运钢梯,操作简便,大大降低工人劳动强度,有利于提升工程防腐施工质量。

图5 滑轮钢梯辅助作业平台

3.2 底漆/面漆+固化剂搅拌质量控制

固化剂倒入底漆/面漆搅拌前浮于涂料上层,厂家指导说明书要求:“沿同一方向均匀搅拌并在规定时间内使用。”然而,现场操作人员在搅拌过程中随意改变搅拌方向,一方面,造成底漆/面漆与固化剂搅拌不均匀;另一方面,因混入大量空气,造成漆膜表面产生气泡等外观缺陷。施工前,由厂家指导初期施工,针对产品特点,尽可能对产品的使用性能和操作规程做深入讲解。现场集体学习、沟通、交流,强化规范作业,明确搅拌混合过程中沿单一方向匀速搅拌,禁止来回、往复搅拌,使固化剂与涂料充分混合。

气体极化液体环氧防腐补口施工属机械化作业,施工中流水循环作业,现场采用钳式中频感应加热器预热管口,控制加热时间,在最佳时期内涂刷底漆。施工中,对钳式中频感应加热器进行改装,增加温度检测和计时装置(见图6)。达到涂刷作业要求后,设备自动报警并停止加热,立即涂刷底漆,控制涂刷作业在10 min内完成,确保涂料的最佳使用期限。

图6 设备改造计时模块

3.3 控制漆膜表面平整度

底漆、面漆黏度大,涂刷过程须多层、多道涂刷,作业人员采用传统刷油漆方式涂刷,一次蘸取过多,个别施工人员将涂料直接倾倒于管口表面,再用毛刷抹平。涂刷厚度不均匀,表面凹凸不平,产生补口外观缺陷,需重新修补、涂覆。

现场施工为便于工人实际操作,项目制作岗位操作卡和工艺卡,每日开工前施工人员熟悉操作要领,强调“少量多层多道”涂刷的科学性,确保现场施工的规范化、标准化。制定防腐补口一次合格率考核管理办法,实施梯度奖励政策,超过要求的一次合格率时,每增长0.5个百分点奖励5 000元;坚持“奖励为主惩罚为辅”的指导思想,提升员工责任心,确保防腐补口一次合格率。

4 结论

气体极化防腐补口技术具有施工方法操作简便、工艺简单、管道补口黏结强度高、防腐性能好、能延长管道使用寿命、便于推广等特点,可在后续工程建设中推广应用,通过提高涂刷作业有效防护、底漆/面漆+固化剂规范搅拌、控制漆膜表面平整度,气体极化液体环氧防腐补口一次合格率由最初的91.45%大幅提升至97.95%,达到了预期目标。