P9管道背面免充氩焊丝的应用技术

2023-01-13文成,吴婧

文 成,吴 婧

中国石油天然气第二建设有限公司,甘肃兰州 730060

2021年初,某炼厂延迟焦化装置4台加热炉炉管需更换,炉管材质为ASTM A335 P9,由于其淬硬性强,焊接性能差,焊接时易产生冷裂纹、再热裂纹和回火脆性,因此要求焊前预热、后热、焊后热处理,但预热后充氩导致预热效果降低,增加焊接难度及劳动强度,增加了成本,甚至有些特殊工况,比如在充氩受限制的封闭管道内无法使用工装进行充氩保护。该材质焊接以往所采用的充氩焊丝合格率不高,尤其在炉管安装时,由于管道较长或采用固定口焊接,背面充氩比较困难,需采用必要的工装进行充氩,但保护效果较差,焊接效率低,且焊接一次合格率较低,仅为60%~70%。

由于检修工期紧,为高效优质完成炉管更换工作,经过前期调研,笔者所在公司对少数焊材厂家近年开发的耐热钢根焊背面免充氩焊丝进行了对比试验,并进行了背面不充氩TIG焊的单面焊双面成型打底焊的焊接工艺试验,分析各焊接工艺参数、技术措施对焊缝成形及性能的影响,制定了最优化的焊接技术方案,最终形成了评定合格的焊接工艺,并成功应用于延迟焦化装置4台加热炉检修中。更换的炉管材料为ASTM A335 P9,规格为D127 mm×10 mm,共288道焊口,焊接一次合格率达到了97.3%,实现了耐热钢管道根焊的背面免充氩焊接。

1 背面免充氩焊丝的工艺性试验

1.1 P9材料焊接特性[1]

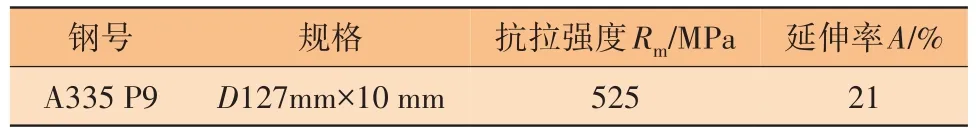

此次更换的炉管材质为ASTM A335 P9,规格为D127mm×10 mm,化学成分见表1,抗拉强度及延伸率见表2。

表2 ASTM A335 P9的抗拉强度及延伸率

从表1中可以看出,P9材料主要合金成分为Cr、Mo,由于钢中碳和合金元素的共同作用,在焊接时极易形成淬硬组织,焊接性能差,焊接时易产生冷裂纹、再热裂纹和回火脆性。

1.2 免充氩焊丝选用

P9合金含量已近10%(见表1),氩弧焊打底时,如果焊缝背面氩气保护不充分即会产生焊缝根部氧化,出现气孔、未熔合等缺陷,导致焊接一次合格率很低,需经过多次返修才能符合要求,延长了时间,检修时导致工期紧张。综上,开展了中高合金耐热钢背面免充氩焊接技术的研究。经过多方交流,了解到国内外中高合金耐热钢免充氩焊丝现状,并通过在国内仅有的生产免充氩焊丝的焊材厂(昆山京群和北京金威)进行工艺性对比试验,其背部焊接成形及脱渣效果如图1、图2所示。

图1 昆山京群焊丝打底

图2 北京金威焊丝打底

从图1、图2中可以看出,北京金威的免充氩焊丝焊缝质量更高,背面成形好,背面焊渣易脱落,且焊接操作性更强,焊接过程稳定。因此,最终选用北京金威规格为φ2.5 mm的TGF90S-G背面免充氩焊丝进行焊接工艺性能试验。TGF90S-G焊丝化学成分力学性能见表3,抗拉强度及延伸率参数值见表4。

表3 TGF90S-G焊丝化学成分

表4 焊材熔敷金属抗拉强度及延伸率

从表3、表4中可以看出,所选用的焊材合金含量更高,能够补充焊接冶金过程产生的合金烧损,且熔敷金属的抗拉强度、延伸率高于母材,焊接熔池结晶后形成的新材质的机械机性能也由焊材的机械性能补足其损失部分。

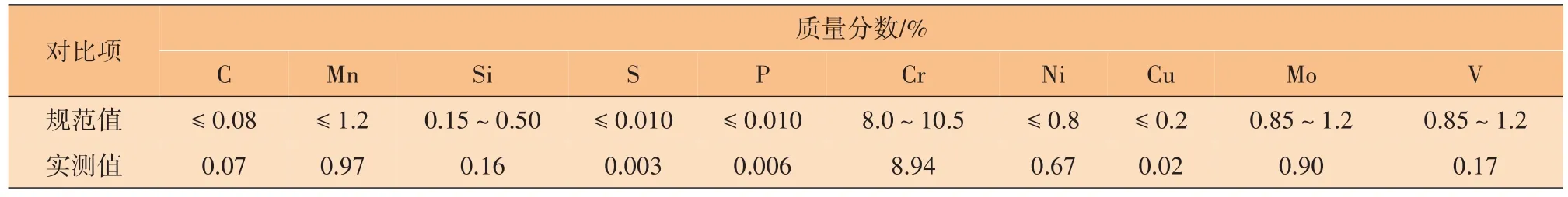

1.3 焊接工艺试验

选用熊谷WS5-400型焊机,采用直流正接,坡口角度取65°,钝边取0.5~1.0 mm,间隙取3~4 mm,免充氩焊丝选用TGF90S-G,经多次试验,制定了如表5所示的焊接工艺参数,并按照此工艺进行了焊接工艺试验。打底焊缝正面见图3。

图3 打底焊缝正面

表5 背面免充氩焊丝工艺参数

焊前预热温度为200~250℃,按照表5中的工艺进行焊接,焊后立即进行温度为300~350℃、时间为30 min的后热处理,焊接24 h后,经RT100%检测合格,采用升温速率55~200℃/h、保温温度740~780℃、保温时间2 h、降温速率55~260℃/h的热处理工艺进行热处理[2]。

1.4 试验结果及分析[3-4]

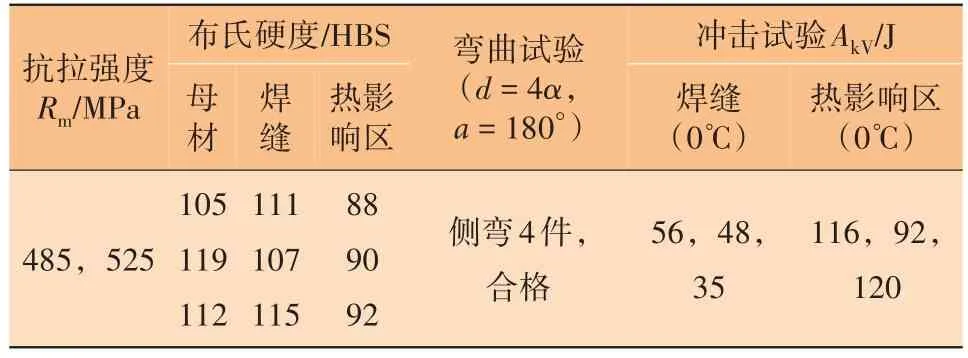

根据标准NB/T 47014—2011《承压设备焊接工艺评定》切取焊接接头力学性能试验试样。每个焊接接头取2个拉伸试样、4个弯曲试样和6个冲击试样(焊缝及热影响区各3个),试验结果见表6。

表6 试件的力学性能[4]

从表6试验结果分析,试件抗拉强度满足≥460 MPa,硬度值满足HB≤241的要求,4件侧弯全部合格,焊缝和热影响区冲击值满足≥31 J的要求,力学性能良好,最终形成了合格的焊接工艺评定。

2 充氩TIG焊与免充氩TIG焊效果对比[5]

采用充氩TIG焊时,炉管内需要足够浓度的氩气,在充氩过程中,因为充氩流速的影响会降低预热效果,从而导致氢气不能很好地逸出,增加冷裂纹出现的机率。随着炉管安装长度的增加,氩气浪费更大,并且充氩浓度达不到要求,管内充氩使焊接工序更加复杂且耗费时间,尤其是现场焊接时固定口充氩受限制。

背面免充氩焊丝TIG焊时,形成气-渣联合保护,焊丝的药皮会渗透到熔池背面,形成一层致密的保护膜,保护效果更好,使背面不受氧化,冷却后焊渣一般会自动脱落或用压缩空气方法极易清除,这种焊丝适用于全位置焊接,应用这种焊丝不仅可以提高生产效率,并且可以降低生产成本。表7以焊接20道炉管焊口进行对比。

表7 D127 mm×10 mm炉管焊口对比

从表7可以看出,相比于背面充氩实芯焊丝TIG焊,背面免充氩药芯焊丝TIG焊焊接效率提升了37.5%,氩气节约了60%。另外,背面充氩实芯焊丝TIG焊需要在预热达到温度后,拆开电加热带才开始充氩,在充氩准备阶段及氩气流动的状态下,均造成温度下降,预热效果降低,从而导致后续焊接时易产生裂纹等缺陷。而背面免充氩工艺是在预热达到温度后即可进行焊接,预热起到了避免产生冷裂纹的作用。

3 背面免充氩焊丝的应用

考虑到背面免充氩焊丝的良好工艺性能、简便的施焊工艺和高效的焊接效率,因此在炼油运行三部延迟焦化装置4台P9材质加热炉炉管更换工作中,首次应用了背面免充氩药芯焊丝TIG焊新技术及新焊接材料TGF90S-G进行炉管焊接。

打底焊是影响焊接一次合格率的关键,因此应注意焊接时接头的方法,这样才能避免焊接缺陷的产生。打底焊时采用直线法焊接或稍加摆动,这样容易控制熔池或熔孔,保证打底焊的顺利进行和打底焊的内部质量。钨极气体保护焊是明弧操作,熔池的可见度好,容易掌握熔池的变化,可以直接观察到电弧击穿的熔孔,能够控制熔孔的大小并且保持一致,见图4和图5。

图4 打底焊接送丝

图5 打底焊缝外观

焊接时,焊丝与焊枪夹角为90°~110°,一定要保持熔孔的大小一致,添加焊丝时送进要平稳、均匀,要添加到熔孔根部,仰焊时采用内添加焊丝以保证背面焊缝的凸起。按此操作方法对6名焊工进行了专业培训和考核工作,最终确保了焊接一次合格率。

延迟焦化装置加热炉共4台,每台炉管单根长23 m,每台24根。因现场场地狭小,为便于施工,同时缩短施工工期,将每台炉管分成4片预制,每片6根进行预制焊接,见图6和图7。

图6 厂房预制

图7 现场固定口焊接

采用TGF90S-G进行背面免充氩打底焊接,对延迟焦化4台加热炉辐射室规格为D127mm×10 mm炉管进行更换,7月14日至8月2日完成了4组炉管合计16片的预制、268道焊口的焊接工作,8月3日至15日完成现场安装的20道口焊接工作,共288道焊口,焊接一次合格率达到了97.3%,较以往充氩焊接60%~70%的一次合格率有了大幅提升,工期大幅缩短,从而高效优质地完成了炉管更换工作。

4 结束语

(1)采用背面免充氩焊丝不仅可以简化焊接工艺措施,提高生产效率,并且可以降低生产成本,可以在更大的范围内进行推广,特别适合于管道过长和背面不能进行充氩保护的管道连接接头焊接。既省去了充氩保护装置,提高了功效,又节约了大量保护用氩气,焊接效率高,焊接一次合格率高,技术可行,从根本上解决了耐热钢焊口根部氧化问题,也解决了在无条件进行充氩的情况下保证焊接质量的难题。

(2)背面免充氩药芯焊丝TIG焊新技术,首次成功应用于2021年延迟焦化装置4台加热炉检修中,管材为ASTM A335 P9的D127mm×10 mm炉管,共288道焊口,焊接一次合格率达到了97.3%,炉管投运至今的运行状况良好。