吸力桩基盘结构设计技术研究

2023-01-13马宝金张爱霞

马宝金,张爱霞

中国石油集团海洋工程有限公司,北京 100028

1 概述

近年来,吸力桩基础已广泛应用于海洋工程各个领域。与常规桩基础相比,这种大直径桶形结构增加了桩侧壁与土壤之间的接触面积,从而提高了桩侧摩阻力,具有良好的承载性能。在深水油气开发中,吸力桩基盘可用作系泊系统的锚固基础或水下生产系统的支撑基础;在海上风电开发等新能源领域,可用作风机基础;除此之外,还可用作钻井井口基盘,为钻井作业提供更为有效的支撑。

吸力桩基盘用于钻井作业始于2006年,其设计开发者挪威Neodrill公司在北海地区安装了直径5 m、高10 m的桶形基础井口装置,工作水深860 m,导管段采用喷射钻井下入。迄今为止,吸力桩基盘形式已在国外成功应用于多口井的钻井作业,工作水深涵盖100~1 500 m。

海洋油气钻采作业中,吸力桩基盘能够在海底浅部地层提供较大的承载及抗弯能力,比常规井口更加安全、高效,为深水浅软地层钻井作业提供了可靠的技术方案。为满足不同工程地质条件下井口系统的作业要求,将吸力桩基盘分为单桩、三桩及多桩基盘[1],可根据实际工程需要,选取不同的结构形式。

2 吸力桩基盘结构设计方法

吸力桩基盘设计包括两部分内容:一是根据作业海域土体参数进行承载力分析和贯入过程分析,确定吸力桩基盘的主体尺寸、入泥深度和贯入/回收压力等参数;二是根据吸力桩基盘在位及施工全过程的受力情况进行结构强度校核,完成整体结构及局部结构的设计。本文针对第二部分内容,探讨吸力桩基盘的结构设计方法,旨在为我国深水油气开发提供有效的技术方案。

吸力桩基盘在陆地建造完工后吊装装船,然后拖航至作业海域,吊装入水并通过负压贯入到设计入泥深度。根据整个流程,其结构设计主要包括在位、吊装、拖航和贯入工况。

2.1 在位工况

吸力桩基盘在作业海域工作时,受到上部结构及设施传递的垂向荷载及横向荷载。垂向荷载主要是所支撑井口系统的重量,横向荷载包括底部海流的作用以及钻井平台运动而传递过来的弯矩。作业期间,应确保吸力桩基盘能够抵抗各种外力的作用,以满足钻井作业过程中井口系统的安全要求。

2.2 吊装工况

根据Guidelines for Marine Lifting&Lowering Operations[2]相关规定,吊装分析应考虑动力放大系数(DAF)、偏载系数(SKL)、重量不确定系数、重心不确定系数以及重要性系数(CF),使整个吊装过程安全可控。

在风、浪、流等环境荷载的作用下,施工船舶和吊机会产生运动,需要考虑由此产生的动力效应;吸力桩基盘作为与吊索直接相连的结构,动力放大系数应取为2.0。由于索具制造误差、结构物制造误差以及结构物吊装变形等造成索具受力不均匀,还应考虑偏载系数,结合吸力桩基盘结构特点,SKL可根据规范取为1.05;建造误差或部分不确定重量产生的重量不确定系数取1.2,重心不确定系数取1.05。另外,吊装过程中结构的安全性至关重要,将重要性系数CF取为1.35。综上,吸力桩基盘吊装系数(LF)为各系数的乘积3.57(=2.0×1.05×1.2×1.05×1.35)。

2.3 拖航工况荷载

吸力桩基盘在建造场地建造完工后装船,然后由船舶拖航运输至作业海域。在拖航过程中,船舶在波浪中行进时会产生6个方向的运动:横摇、纵摇、艏摇、横荡、纵荡和升沉。固定在甲板上方的结构物将随着船舶运动产生很大的加速度,使吸力桩基盘产生与加速度方向相反的惯性力,惯性力又与自身重力叠加,进而对结构强度造成影响。

船舶在波浪中发生横摇、纵摇运动的同时也会存在垂荡运动,应考虑运动的组合效应。根据General Guidelines for Marine Transportation相关规定[3],船舶运动幅值取值如表1所示。

表1 船舶运动幅值取值

加速度由角加速度和线加速度两部分组成,可以通过计算得到。

在横摇情况下,角加速度为:ar=(2π/10)2×20=7.895(°)/s2;Y方向线加速度为:ετy=g×sin(20°)=0.342g;Z方向线加速度为:ετz=g×cos(20°)=0.94g。

在纵摇情况下,角加速度为:ap=(2π/10)2× 10=3.948(°)/s2;Y方向线加速度为:ετy=g×sin(10°)=0.174g;Z方向线加速度为:ετz=g×cos(10°)=0.985g。

通过上述关系可以求得线性加速度产生的惯性力和转动角加速度产生的切向及法向惯性力,从而得到总的惯性力。

拖航分析的流程分为以下三步。

(1)吸力桩在自身重力作用下进行预加载分析。

(2)吸力桩在惯性力作用下进行预加载分析。

(3)将前两步预加载分析的结果与风力进行组合,进行整体结构的强度分析。

考虑到不同风向及工况,拖航工况分析应进行如表2所示的荷载组合。

表2 拖航工况

2.4 贯入工况荷载

吸力桩基盘吊装至海床后进入贯入阶段,贯入过程包括自重贯入和吸力贯入。在吸力贯入阶段,排水口关闭,通过吸水泵不间断地向外抽水,当桩内外压差所产生的贯入力超过海床对吸力桩的阻力时,吸力桩可以继续贯入,直至达到设计入泥深度。在这个阶段,吸力桩需要抵抗侧壁内、外摩擦力和端部阻力,如图1所示。

图1 吸力桩基盘贯入过程中受力示意[1]

实际操作时,为确保安装精度,吸力桩基盘贯入过程非常缓慢,可视为准静态过程,吸力和基盘自重之和等于贯入阻力。根据DNV RP E303[4],吸力桩基盘贯入所需要的压差为:

式中:dP(z)为深度z处的压差,kPa;Qz为深度z处的土壤阻力,kN;w′为吸力锚在水中的重量,kN;Ain为吸力锚负压作用面积,m2。

吸力桩基盘在到达设计入泥深度之前进行取回操作的过程称为“回收”。回收一般是在安装过程中或者安装之后即刻开始的操作,目的是作为一种补救措施对吸力桩基盘的垂直度进行修正,这时土壤仍然处于重塑状态,施加在吸力桩基盘的压差为:

在进行吸力桩基盘结构强度校核时,应考虑1.2倍的荷载系数,将贯入或回收压力荷载施加在顶板上,对结构进行强度分析。

另一方面,基盘在贯入过程中,承受着较大的压力及土体阻力,作为大直径薄壁结构,需按照规范[5-6]要求对板壳结构进行屈曲校核,确保顶板及侧壁能够抵抗外部压力的作用。

2.5 组合工况

吸力桩基盘设计组合工况见表3。吸力桩基盘结构强度校核采用许用荷载抗力系数法。根据DNV-OS-C101[7]规范要求,操作工况下,材料分项系数取1.3;极端工况下,材料分项系数取1.15;短暂工况下,材料分项系数取1.0。

表3 吸力桩基盘设计组合工况

3 案例分析

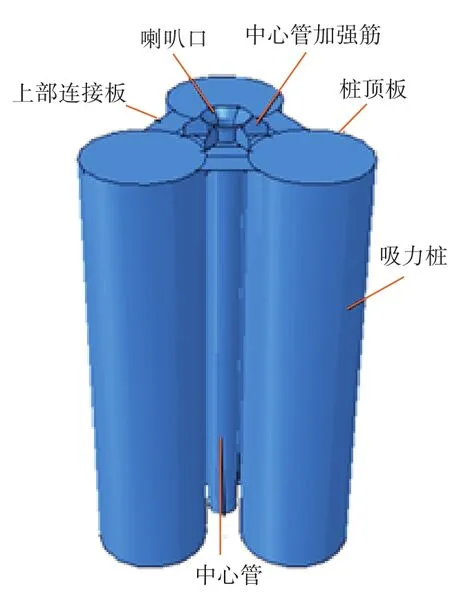

本文依托南海某项目,针对三桩式吸力基盘进行结构设计方法研究。如图2所示,三桩之间设置中心管,中心管上部通过喇叭口等结构支撑井口系统,通过连接板与各桩连接。桩顶分别设置吸力泵等装置;桩间连接板上布置监控系统,用于监控基盘在安装过程中的倾斜角度等情况。

图2 三桩吸力基盘组成示意

3.1 设计参数

南海某作业海域的环境条件(50年一遇)如表4所示。

表4 作业海域环境条件

根据钻井作业工况要求,井口系统垂向荷载为5 000 kN(考虑2倍安全系数);井口横向荷载最大弯矩为5 000 kN·m;由于海床附近海流速度接近0,海流对吸力桩基盘的横向荷载忽略不计。

经过初步承载力分析,吸力桩直径为4 m,桩长为15.5 m,入泥深度为15 m,壁厚取为25 mm。

3.2 有限元模型

本文采用ABAQUS软件进行吸力桩基盘的有限元分析。首先,根据其结构组成建立计算模型,采用通用的完全积分线性壳单元S4单元进行模拟。然后,根据不同工况,对模型施加相应的边界条件和荷载条件。

3.3 工况校核

3.3.1 在位工况

为便于加载,在模型中设置参考点RP,RP与中心管之间建立tie约束关系。对RP施加竖向荷载与横向荷载,以实现对整体结构的加载,见图3。处理边界条件时,约束吸力桩基盘底部三个平动自由度和三个转动自由度均为0,即:U1=U2=U3=UR1=UR2=UR3=0。有限元计算结果显示:最大应力值为214.1 MPa,发生在中心管与顶板的边接处。

图3 在位工况有限元模型及分析结果

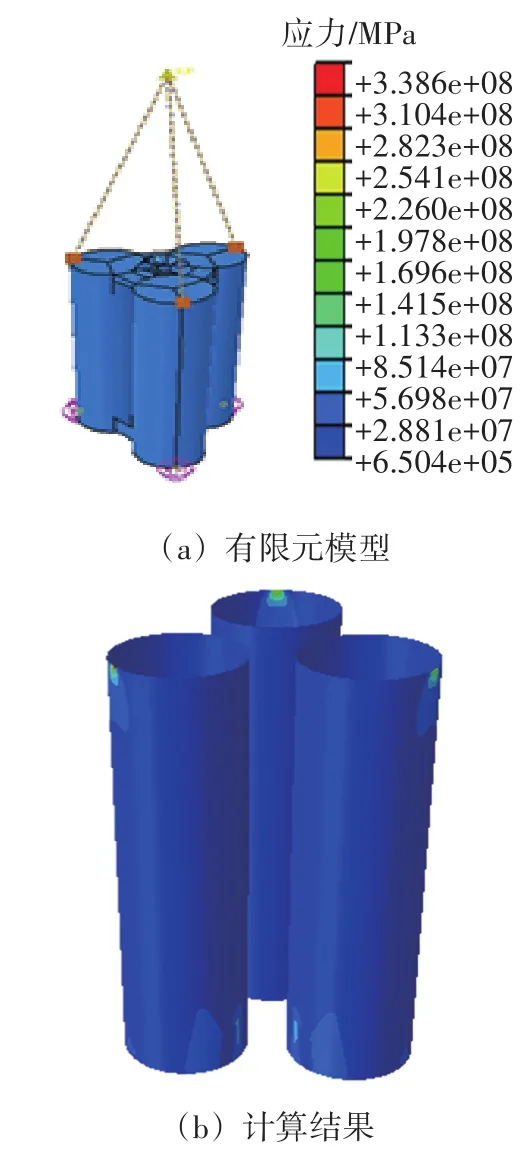

3.3.2 吊装工况

吸力桩基盘净质量为100 t。吊装工况有限元模型如图4(a)所示。分析中,采用连接器模拟吊索,与水平面夹角约为60°;大钩处采用参考点RP模拟,并施加固定约束;为计算收敛,各桩底部施加弹簧约束。根据本文2.2节,考虑吊装系数后,结构吊装荷载为1 000 kN×3.57=3 570 kN。

具体计算结果如图4(b)所示。可以看到,吊装工况下,结构最大应力为338 MPa,发生在桩侧壁与桩顶板吊点相连处,满足规范对结构受力的要求。同时,弹簧处支反力接近0,对计算的影响可忽略不计。

图4 吊装工况有限元模型及分析结果

3.3.3 拖航工况

拖航船舶布置如图5所示。吸力桩基盘净质量为100 t,考虑10%的余量,拖航工况中结构总质量为110 t。拖航驳船总长135 m,船宽29 m,型深7.0 m。坐标系方向定义为:X轴沿船长方向(由船首指向船尾),Y轴指向船舶右舷,Z轴垂直向上,驳船与吸力桩基盘整体系统的坐标原点取在基盘局部坐标原点处。取船舶纵向长度的中间位置、横向宽度的中间位置及距船底部60%型深处作为船舶的运动中心。

图5 拖航船舶布置

根据本文2.3节拖航工况准则进行分析,可得到拖航工况结构应力分布云图(见图6),控制工况(横摇+升沉)时,基盘最大应力为135 MPa。

图6 拖航工况结构应力分布云图

3.3.4 贯入工况

本分析中吸力桩基盘贯入压力为259 kPa,回收压力为315 kPa。进行结构强度校核时,考虑1.2倍的荷载系数,将压力荷载施加在顶板上。同时,吸力桩内、外侧壁及端部还受到土体的摩擦阻力以及自身重力作用,结构荷载情况如图7所示。经计算,在贯入工况中,桩顶板应力最大,具体计算结果见图8。

图7 贯入工况荷载

图8 贯入工况顶板应力云

按照DNV RP C201[5]及DNV RP C202[6]的要求,对吸力桩侧壁及顶板板壳结构进行屈曲校核,施加水压及贯入压力。经计算,板壳实际所受荷载均小于临界荷载,其稳定性满足要求。

3.4 有限元分析结果

通过对各工况进行分析发现,吸力桩顶板和上部连接板在贯入工况下受力最大,桩侧壁在吊装工况下受力最大,中心管及其他结构应力值较小,具体计算结果见表5。

表5 吸力桩基盘有限元分析结果

3.5 吸力桩基盘结构布置方案研究

由于吸力桩是大直径板壳结构,结构刚度较小,因此,需要配置一定数量的加强筋,提高对外部各种荷载的结构抗力。结合吸力桩基盘的承载特点,本文针对主要构件进行研究,推荐最优结构设计。

为寻找各组成部分与整体结构强度的关系,采用控制变量法,保持其他组成部分的参数不变,得到整体结构强度与研究对象参数(如板厚)的变化关系。

3.5.1 加强筋受力影响分析

3.5.1.1 中心管加强筋

中心管通过连接板将各桩连接为整体,为减小局部应力集中,需设置一定数量的加强筋。通过分析(如图9所示)可以看到,中心管加强筋数量对上部连接板受力影响较大,数量越少,连接板应力越大,甚至会出现超出许用应力的现象;随着筋板数量的增加,上部连接板应力显著减小。

图9 加强筋数量对板受力影响

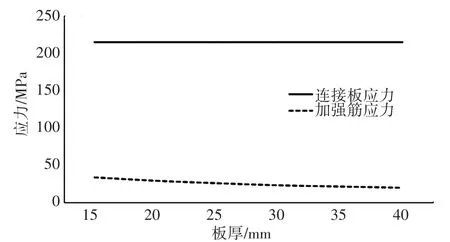

另一方面,筋板厚度的变化对连接板及中心管的受力影响很小,仅影响其自身局部结构的应力分布,如图10所示。因此,增加加强筋板厚,仅可改善其自身受力。

图10 加强筋板厚对板受力影响

3.5.1.2 桩顶及侧壁加强筋

吸力桩在贯入过程中,顶板承受着较大的内外压差,需要根据总体结构的特点在顶板内侧设置适当数量的加强筋。本案例为三桩基盘,桩顶板加强筋数量可为3n(n为正整数),桩侧壁加强筋则相应布置。图11表明,筋板厚度变化对桩顶板及侧壁受力影响不大。

图11 加强筋板厚对桩顶板及桩侧壁受力影响

3.5.2 主要构件板厚受力影响分析

3.5.2.1 吸力桩侧壁板厚

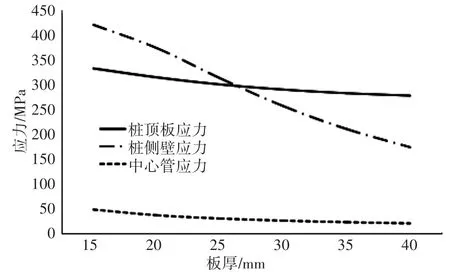

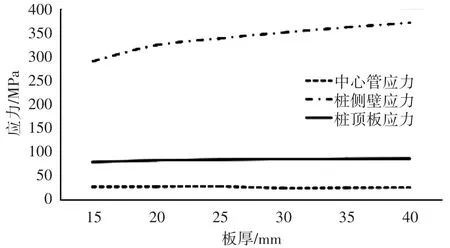

贯入工况和在位工况下,随着吸力桩侧壁板厚的增加,其自身应力减小;桩顶板和中心管的应力变化不大,但均有减小的趋势,如图12所示。在吊装工况下(见图13),桩与吊点直接相连,是主要的受力构件,其板厚增加,结构刚度增加,应力相应提高。应综合考虑各工况特点,选择适合的侧壁板厚。

图12 贯入工况下侧壁板厚变化对结构受力影响

图13 吊装工况下侧壁板厚变化对结构受力影响

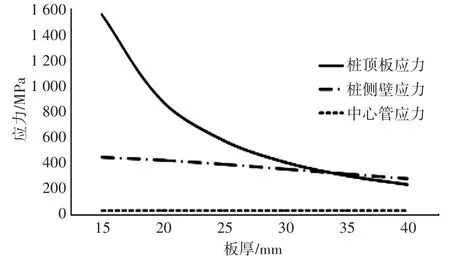

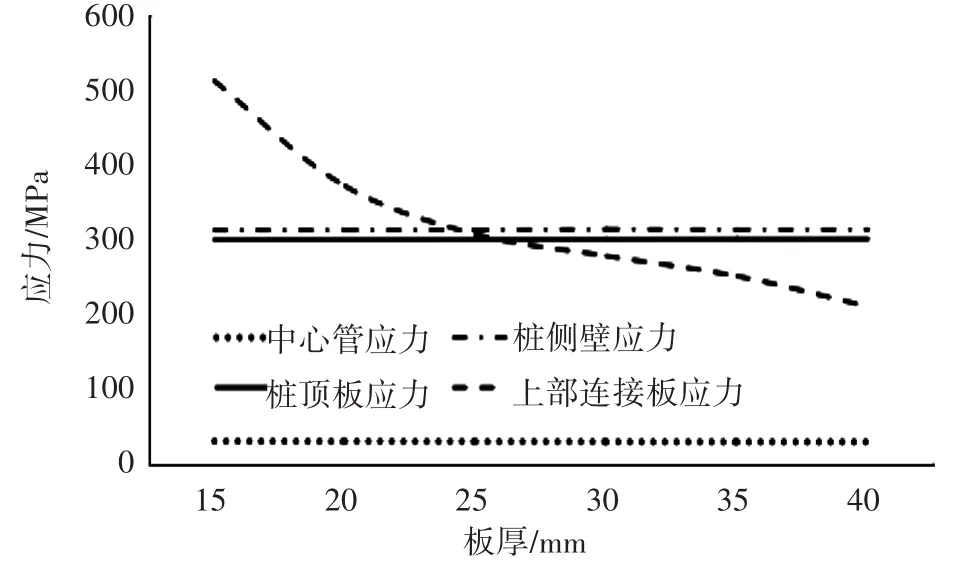

3.5.2.2 吸力桩顶板和上部连接板板厚

如图14和图15所示:吸力桩顶板壁厚及上部连接板的板厚变化对其自身受力影响较大,对侧壁和中心管等其他结构的影响则不明显。增加顶板、上部连接板壁厚,可以显著提高其自身抵抗外部作用力的能力。

图14 顶板厚变化对结构受力影响(贯入工况)

图15 上部连接板板厚变化对结构受力影响

3.5.3 结构优化结论

通过上述分析,得到吸力桩基盘的结构优化布置方案,如表6所示。

表6 吸力桩基盘设计组合工况

4 结论

本文针对适用于深水浅软地层钻井作业的吸力桩基盘进行了结构设计研究,剖析了这种基盘形式的结构布置特点。总体而言,其自身大直径薄壁特点决定了这种结构应设置合理数量的加强筋来增加结构刚度,以提高抵抗外部荷载的能力。结构自身板厚增加可有效降低其应力值,在实际工程项目中,应根据具体受力特点进行分析,在满足结构安全的前提下考虑经济性。

总之,吸力桩基盘结构可有效改善井口系统的整体承载能力,具有良好的技术可行性和经济性,为深水油气开发提供了安全可靠的解决方案。