ROV搭载吸力泵安装大型吸力锚方案设计与实践

2017-11-06马超

马 超

(深圳海油工程水下技术有限公司 广东深圳 518067)

ROV搭载吸力泵安装大型吸力锚方案设计与实践

马 超

(深圳海油工程水下技术有限公司 广东深圳 518067)

以珠江口盆地番禺4-2/5-1油田项目为目标,基于ROV(遥控潜水器)搭载吸力泵安装大型吸力锚的特点,对吸力锚顶部布置、吸力锚阀门设计、吸力泵选型及接口设计、吸力锚装船固定和安装索具设计等进行了研究,提出了吸力锚安装工艺流程及相关问题处理方案。现场实践效果表明,ROV搭载吸力泵模式安装大型吸力锚技术与国外已有的单独安装吸力锚案例相比节省了在水下连接锚链和吸力锚的工序和时间,达到了世界同类工程技术的领先水平,为未来同类型吸力锚的水下安装提供了有效的设计和安装经验。

ROV搭载吸力泵;大型吸力锚安装:方案设计;工艺流程;番禺4-2/5-1油田

海洋石油勘探和开发正在逐步走向深水和超深水,深水油气开发主要设施有TLP平台、Spar平台、半潜式平台和FPSO[1],这些设施的锚泊系统主要有抓力锚、桩锚和吸力锚[2-4]。与抓力锚相比,吸力锚具有可以承受垂向张力、安装定位精度高的优点;与桩锚相比,吸力锚具有安装费用低,可以回收重复利用的优点。同时,吸力锚还可应用于深水基盘、管汇等水下结构物的桩基结构,因此在深水油气田开发中的应用将越来越广泛[5-6]。

“海洋石油111”FPSO位于珠江口盆地番禺4-2/5-1油田,水深105 m,原单点系泊系统因已达到10年设计寿命,需要更换包括吸力锚在内的整个系泊系统,新安装的单点系泊系统设计寿命为20年,比原设计寿命长10年[7]。新吸力锚直径7.5 m、高13.2 m、质量150 t,尺寸和质量分别是旧吸力锚的1.25、1.67倍。原吸力锚安装方案为采用泵橇块模式安装,因泵橇块体积庞大,安装和回收时须施工人员爬到吸力锚上端,耗时费力,且泵橇块控制缆在水下容易与ROV脐带缆缠绕,施工风险高。为了解决上述问题,在新吸力锚安装中提出了采用ROV搭载吸力泵的技术方案,即泵橇块与ROV合为一体,ROV为泵橇块提供液压动力,无须施工人员爬到吸力锚上正常安装和回收泵橇块,而且泵橇块与ROV共用一条控制缆。现场实践表明,本文提出的ROV搭载吸力泵安装大型吸力锚的技术方案解决了脐带缆水下缠绕问题,节省了在水下连接锚链和吸力锚的工序,提高了施工效率,为未来同类型吸力锚的水下安装提供了有效的设计与安装经验。

1 安装方案设计

1.1 设计流程

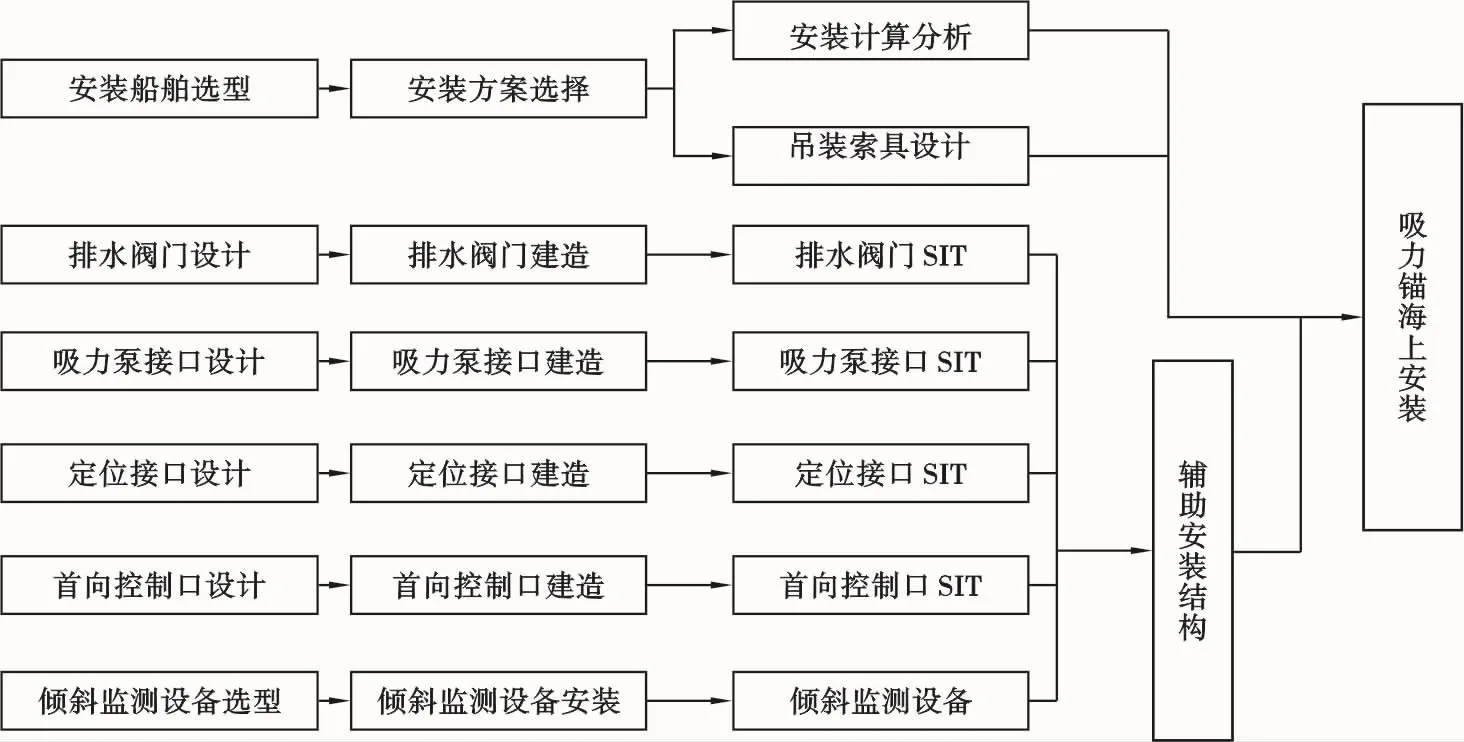

吸力锚是一种筒体结构,其上端密封下端开放,安装时利用吸力泵将吸力锚内部水抽出,利用负压力原理将其贯入海底泥面。本文提出的ROV搭载吸力泵安装吸力锚的方案设计流程如图1所示。

图1 ROV搭载吸力泵安装大型吸力锚的方案设计流程Fig.1 Design flow chart of large size suction anchor installation by ROV equipped with pump

1.2 吸力锚顶部布置

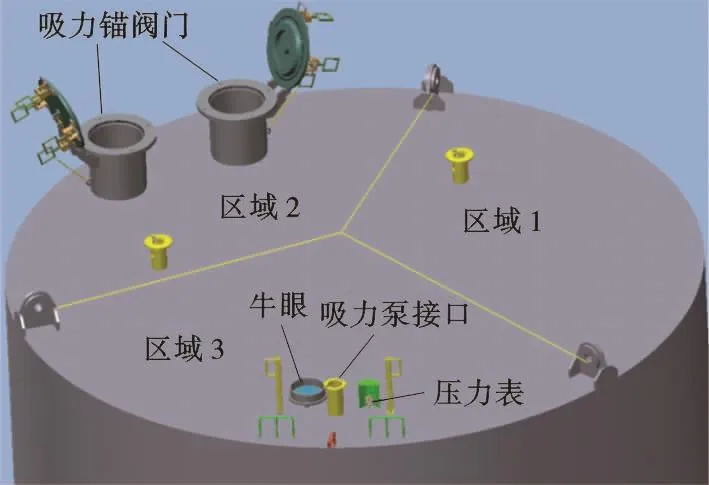

如图2所示,吸力锚的3个吊点把吸力锚上部分为3个120°的扇形区域:区域1用于放置连接锚链;区域2用于单独布置排水阀门,便于ROV操作,吸力锚经海水飞溅区时通过排水阀排出气体及接触海底泥面自沉入泥时排出内部水分;区域3用于布置ROV介入结构和数据监测设备。

ROV介入结构包括ROV机械手固定结构、首向控制支架、首向控制支架接口和吸力泵接入口。ROV机械手固定结构位于ROV介入接口左右两侧,吸力锚安装时主ROV机械手抓紧此结构,防止ROV和吸力锚之间相对移动。首向控制支架固定安装在ROV底部,支架上的公接头与吸力锚介入接口对接,用于控制吸力锚首向。出海施工前,须做首向控制支架与吸力锚介入接口的陆地测试,以确保首向控制精度。首向控制支架接口位于吸力锚边缘的2个吊耳中点处,给ROV水下与吸力锚对接作业预留足够空间,接口为喇叭口型。吸力泵接入口位于ROV七功能机械手的有效工作半径之内,以保证机械手能够安装吸力泵接头。

图2 吸力锚顶部布置Fig.2 Layout of suction top

吸力锚数据监测设备包括倾斜监测、压力监测和位置监测。倾斜监测设备采用牛眼监控吸力锚的倾斜角度;压力监测采用可测量正负压力的压力表监控吸力锚安装过程中吸力锚内部的压力;位置监测的定位信标筒位于吸力锚上,布置在ROV可介入的位置,但须提前做位置校准和换算。吸力锚顶部最终布置见图2。

1.3 吸力锚阀门设计

根据吸力锚上部阀门的功能要求[8],若吸力锚阀门孔径过小,会造成吸力锚下放过程经过飞溅区时排出筒内气体的速度变慢,导致吸力锚摇摆幅度增加,下放速度变慢,从而增加了吸力锚与船舶碰撞的风险,且吸力锚到达泥面后的自沉速度慢也会增加吸力锚的倾斜风险;而吸力锚阀门孔径过大,则会降低吸力锚上部盖板的强度,同时阀门的尺寸增加,也不利于水下ROV操作阀门。因此,必须根据吸力锚的尺寸合理选择阀门的大小和形式。

1.4 吸力泵选型及接口设计

吸力泵系统分为ROV携带式和泵橇块型水面控制式2种。深水模式安装吸力锚通常选用ROV携带式吸力泵系统,同时考虑压力和流量这2个主要技术参数,其中吸力泵的最大压力一般要达到吸力锚设计贯入压力的2倍;而吸力泵流量要满足设计推荐值,若吸力泵流量过小,将会影响贯入效率。

吸力泵接口尺寸是根据吸力锚贯入需要的排水量和贯入压力而确定,吸力锚接口形式是根据所选用吸力泵的形式和吸力而定。一般情况下,如果吸力锚安装压力较低,则采用直接插入式接口;如果吸力锚安装压力较高,则在吸力泵接口上开槽,使吸力泵公接头上的J-型杆与吸力锚上的吸力泵母接头牢固连接,以保证吸力泵增加压力时其公接头不脱落,如图3所示。

图3 吸力泵公接头插入吸力泵母接头Fig.3 Pin and box joints of suction pump

1.5 吸力锚装船固定及安装索具设计

吸力锚立着放在运输船或施工船上,在吸力锚下面加装一层H-型钢的底座,增加接触面积,以满足运输船舶甲板局部和整体强度的要求。同时,采用有限元模拟软件ANSYS替代简化算法对筋板进行校核,并结合施工海域的海况条件设计出最简单的装船固定方案,如图4所示。

图4 吸力锚装船固定方案Fig.4 Scheme of suction anchor fastened on deck

安装吸力锚一般需要3条吊装钢丝绳均匀分布,3条钢丝绳分别通过ROV卸扣与吸力锚吊点相连接,通常在3条吊装钢丝和吊机吊钩之间还要增加1条锚链,便于ROV在水下转动吸力锚,从而使吸力锚达到设计的首向,提高施工效率。此外,如果考虑在吸力锚安装过程带着下锚链一起安装,则索具设计时应考虑下锚链对吸力锚重心的影响,否则在实际施工时将很难控制吸力锚的倾斜度。

2 安装工艺流程及相关问题处理方案

2.1 安装工艺流程

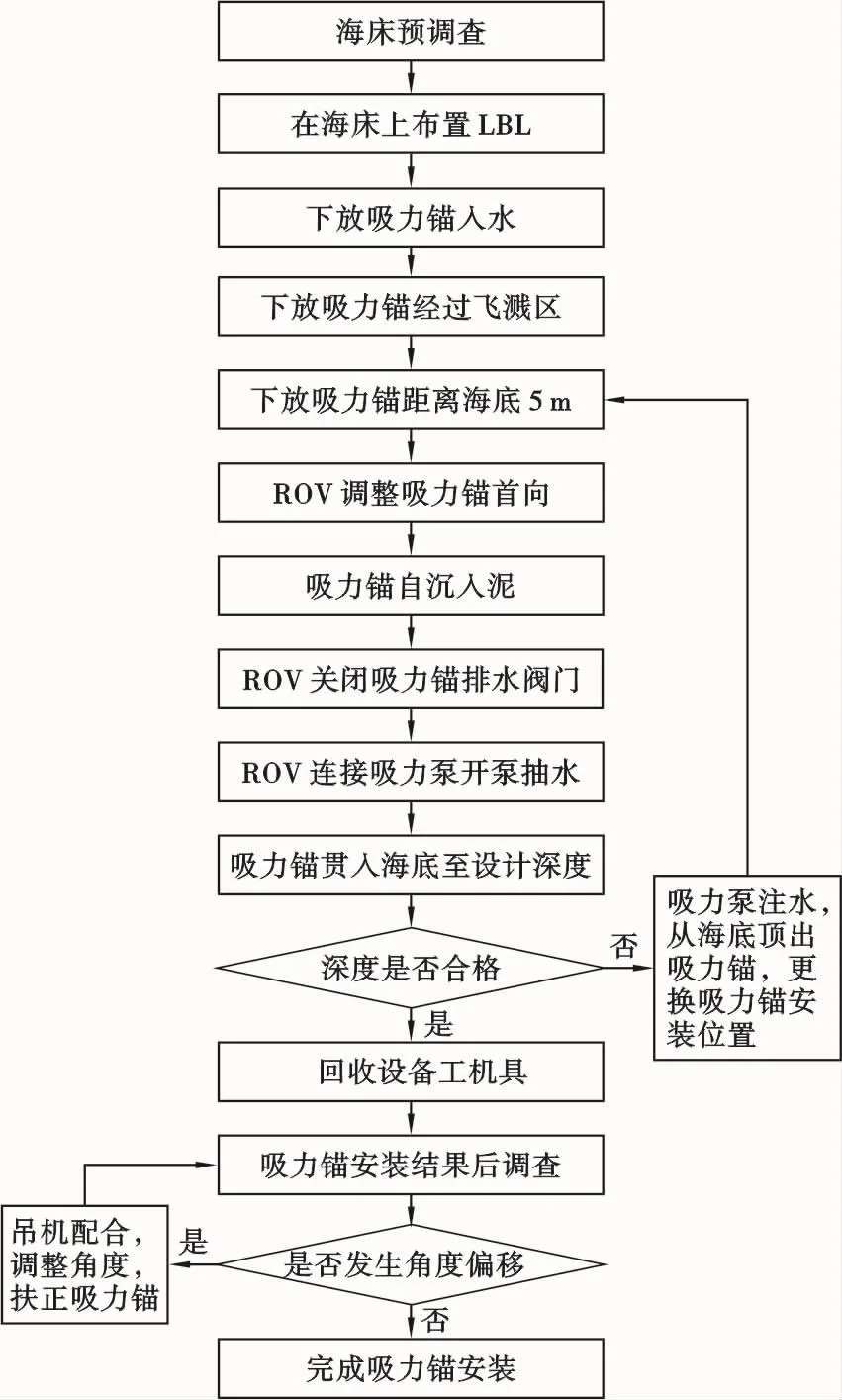

采用ROV搭载吸力泵安装吸力锚需要2台ROV。ROV1固定在吸力锚上,负责操作吸力泵排出吸力锚内部水分,同时监测吸力锚的倾斜度和内部负压力;ROV2在泥面附近监测吸力锚的入泥深度。吸力锚安装主要工艺流程如图5所示。

图5 ROV搭载吸力泵安装大型吸力锚工艺流程Fig.5 Process of large size suction anchor installation by ROV equipped with pump

2.2 相关问题处理方案

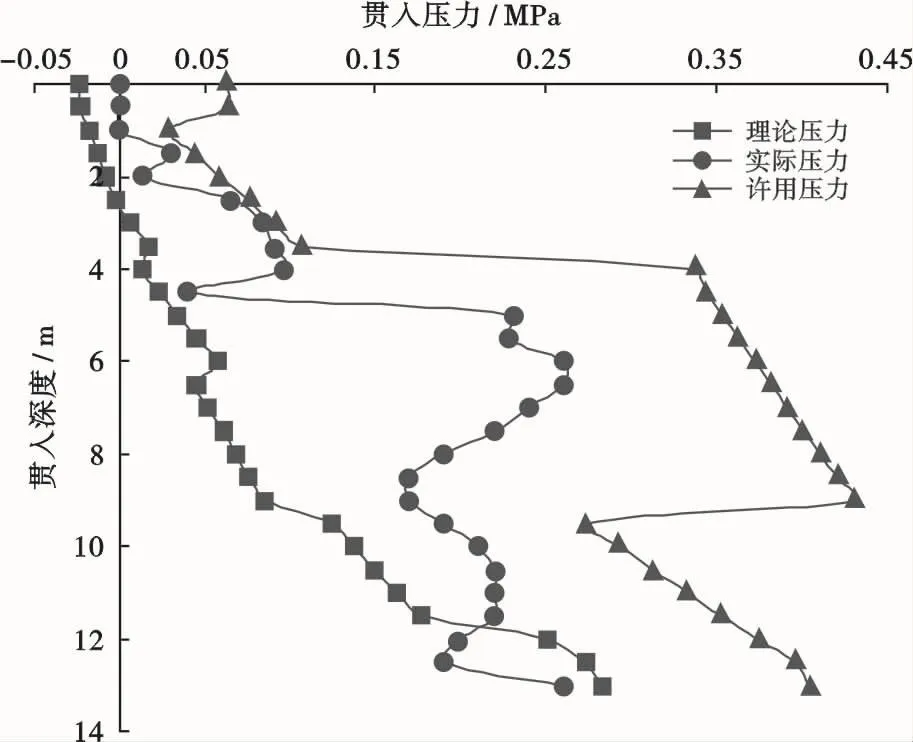

吸力锚安装设计的理论压力基于地质取样,而地质取样是以某点为参考的,没有普遍性。实际安装过程中可通过贯入压力曲线中的理论和设计值对比[9-10],得出地质条件,为后续的设计和安装提供参考。吸力锚贯入压力曲线对照如图6所示,其中许用压力是使吸力锚内部本体破坏的压力,吸力锚安装时的实际压力需时刻控制在此压力范围之内;理论压力是指根据地质取样计算的吸力锚安装所需压力的理论值,其曲线与纵轴的交点对应的纵坐标为理论自沉深度;实际压力是实际测得压力,其曲线与纵轴的交点对应的纵坐标为实际自沉深度。

图6 吸力锚贯入压力曲线对照Fig.6 Comparison of suction anchor embedment pressure curve

从图6可看出,吸力锚贯入深度1.5~11.7 m时,实际贯入压力均大于理论压力,证明实际地质比理论地质要硬,需要给吸力泵施加高于理论压力值的压力才能使吸力锚贯入海床。吸力锚贯入深度为11.7~13.0 m时,实际贯入压力均小于理论压力,证明实际地质比理论地质要软,此时施加给吸力泵的压力小于理论压力值即可使吸力锚正常贯入海床。吸力锚贯入深度为2.5~3.5 m时,实际贯入压力接近许用压力,吸力泵的压力不能再增大,需要严密监控吸力锚顶部压力表数值,以免吸力锚压力过大压溃筒体,对吸力锚造成损坏,此时可操作吸力泵反向打水,顶升吸力锚,再加压贯入吸力锚,疏松吸力锚周围的土壤,减少阻力,继续贯入可以突破受阻的地质层。

此外,还可根据吸力锚贯入设计和许用压力曲线解决以下问题:①贯入过程中偏移角度超过设计角度。可通过吊机配合,向扶正吸力锚的方向带力,继续操作吸力泵贯入吸力锚,不断纠正吸力锚垂直方向的偏转角度。②最后阶段无法贯入至设计深度。在实际安装过程中可能出现反复升降后无法继续贯入,有2种可能:一是吸力锚因遇到硬质底层,即使增加吸力泵压力,仍无法继续贯入吸力锚;二是吸力锚内部本体被破坏,形成内外回路,吸力泵无法形成负压继续贯入吸力锚。此时可考虑通过吸力泵向吸力锚注水顶出吸力锚,将吸力锚移至其他位置继续安装。

3 项目实施效果

按照上述吸力锚的安装方案设计和安装施工工艺流程,使用ROV搭载吸力泵对番禺4-2/5-1油田项目总共9个吸力锚进行了水下安装,经过合理有序的水下施工,所有的吸力锚均达到设计贯入深度,吸力锚的首向也满足设计要求,证实了ROV搭载吸力泵安装大型吸力锚的设计方案和施工工艺是合理有效的。

4 结束语

采用ROV搭载吸力泵模式安装大型吸力锚的技术在国内还没有先例,番禺4-2/5-1油田项目是在国内首次成功应用,该项目吸力锚安装过程中直接与系泊锚链连接整体下放,与国外已有的单独安装吸力锚相比节省了在水下连接锚链和吸力锚的工序和时间,因此可以说该项目采用ROV搭载吸力泵安装大型吸力锚的技术处于世界同类工程技术的领先水平,它的成功实施为同类型吸力锚的水下安装提供了有效的设计和安装经验。

[1] DNV.DNV-OS-E301 position mooring[S].Norway:DNV,2010.

[2] 赵冲久,别社安,任增金,等.筒型基础和吸力锚筒水上沉桩装置[J].中国港湾建设,2003(1):27-29.ZHAO Chongjiu,BIE Shean,REN Zengjin,et al.Suction anchor bucket device and platform with bucket foundations for piling operation[J].China Harbour Engineering,2003(1):27-29.

[3] 王翎羽.重力型吸力锚:CN98208177.4[P].1998-09-21.

[4] 别社安.水上静载沉桩的装置:CN00264496.7[P].2000-12-07.

[5] 徐继祖,史庆增,宋安,等.吸力锚在国内近海工程中的首次应用与设计[J].中国海洋平台,1995,10(1):29-31.XU Jizu,SHI Qingzeng,SONG An,et al.The first application and design of suction anchor in domestic offshore engineering[J].China Offshore Platform,1995,10(1):29-31.

[6] 刘俊滨,李玉峰,刘金铎.吸力锚技术的应用现状及前景[J].中国水利,2007(22):37-38.LIU Junbin,LI Yufeng,LIU Jinduo.Present condition and future respect for application of suction anchor technology[J].China Water Resources,2007(22):37-38.

[7] API.API recommended practice 2SK third edition design and analysis of station keeping systems for floating structures[S].America:American Petroleum Institute,2005.

[8] 张浦阳,丁红岩,白智华.吸力锚平台沉放过程中施工仿真技术[J].中国石油大学学报(自然科学版),2012,36(6):123-127.ZHANG Puyang,DING Hongyan,BAI Zhihua.Construction simulation technology in the process of suction anchor platform sinking[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(6):123-127.

[9] 王丽勤,庞然,高杰.粘土中倾斜载荷作用下深水吸力锚的极限承载力计算研究[J].中国海上油气,2012,24(3):75-77.WANG Liqin,PANG Ran,GAO Jie.Calculation of ultimate bearing capacity of deep water suction anchor under inclined loads in clay[J].China Offshore Oil and Gas,2012,24(3):75-77.

[10] 刘俊滨,李玉峰,刘金铎.吸力锚沉放过程中土塞形成的有限元分析[J].水科学与工程技术,2007(3):39-42.LIU Junbin,LI Yufeng,LIU Jinduo.Suction anchor sinking plug formed in the process of finite element analysis[J].Water Sciences and Engineering Technology,2007(3):39-42.

Schematic design and practice of large-size suction anchor installation by pump-equipped ROV

MA Chao

(COOEC Subsea Technology Co.Ltd.,Shenzhen,Guangdong518067,China)

Based on the particularities of large-size suction anchor installation by pump-equipped ROV(remotely operated vehicle),studies were conducted on the installation aids on top of the suction anchor,suction anchor valve design,suction pump selection and interface design,suction anchor sea fastening,as well as lift rigging design for PY4-2/5-1 oilfield in Pearl River Mouth Basin.Meanwhile the suction anchor installation scheme and procedure were put forward,as well as solutions to related technical issues.The field practice proved that the method of installation by pump-equipped ROV was used domestically,which saved time and workload of subsea mooring and suction anchor connection compared with existing cases of independent suction anchor installation abroad.This method has taken the lead in similar engineering technologies worldwide and provided significant experiences of both schematic design and implementation for future subsea installation of similar suction anchors.

suction pump-equipped ROV;large-size suction anchor installation;schematic design;technological process;PY4-2/5-1 oilfield

TE42

A

马超.ROV搭载吸力泵安装大型吸力锚方案设计与实践[J].中国海上油气,2017,29(5):161-165.

MA Chao.Schematic design and practice of large-size suction anchor installation by pump-equipped ROV[J].China Offshore Oil and Gas,2017,29(5):161-165.

1673-1506(2017)05-0161-05

10.11935/j.issn.1673-1506.2017.05.023

马超,男,工程师,2007年毕业于哈尔滨工程大学,获学士学位,主要从事系泊系统安装方面的技术和管理工作。地址:深圳市南山区蛇口工业六路1057号科技大厦B座2楼(邮编:518067)。E-mail:machao@mail.cooec.com.cn。

2016-07-08 改回日期:2016-10-08

(编辑:吕欢欢)