杭州湾海底管道悬跨涡激疲劳精细分析

2023-01-13曹国民

曹国民

国家管网集团东部原油储运有限公司,江苏徐州 221008

杭州湾海底管道是我国在强潮流区海湾建成的口径最大、距离最长的海底原油管道,其作为甬沪宁海底管道的一个重要组成部分,于2004年全线投产。由于杭州湾海底管道所处海域属于强潮流区海域,风高、潮急、潮差大,管道极易受到冲蚀。根据历年检测资料可知,杭州湾海底管道均呈现不同程度悬跨现象。当海流流经管跨时常伴随周期性漩涡脱落,有可能引发海底管道产生涡激振动,从而导致疲劳破坏[1]。

关于海底管道悬跨涡激振动疲劳现象,国内外学者进行了大量的研究。如时米波[2]等建立管土非线性耦合模型对管跨涡激振动进行了模拟;谢丽婉[3]等开发了海底管跨涡激疲劳分析程序,实现了管跨结构的疲劳损伤计算;方华灿[4]等对海底管道管跨的流激涡旋振动进行了试验研究,得出管跨振动应力符合瑞利分布;Xu[5]等评估了线性海底管道悬跨段的涡激振动响应及疲劳寿命;Baarholm[6]等研究了管道流向和横向涡激疲劳,指出流向和横向疲劳具有同等的重要性;Esplin[7]等对悬跨管道疲劳寿命进行了评估。这些研究大部分都是基于海流环境比较平和及单一流速条件下进行的研究,而针对强潮流环境下海底管道涡激疲劳评估研究较少。本文针对杭州湾恶劣的强潮流区海域底层流速实测数据分布特性,建立底层流速分布函数,研究海底管道悬跨在强潮流作用下横向振动动力响应及疲劳寿命,并分析强潮流作用下管跨疲劳损伤影响因素,识别管跨疲劳损伤主导因素,为工程决策提供参考。

1 杭州湾海底管道海域底层流速分布特性

杭州湾位于我国浙江省东北部,是我国沿海潮差最大的海湾,具有潮位强、潮差大、流速快等特点,环境极其恶劣。为准确获取杭州湾海域底层流速分布,在杭州湾海底管道所在海域设置4个临时潮流观测站,利用多普勒剖面流速仪实时观测12 d的连续潮流和潮位动态变化过程。

根据杭州湾4个临时潮位观测站12 d的实测底层流速、潮位分布数据和该海域某永久潮位站同时刻潮差数据,利用统计学原理,建立回归方程,确立杭州湾海底管道所在海域底层流速与该潮位站潮差之间相关关系。根据该潮位站一年的潮位分布数据及相关关系,可近似估算出杭州湾海底管道所在海域一年内的底层流速分布情况,见图1。

图1 某测点流速概率分布柱状图

由图1知,杭州湾海底流速主要集中在0.7~1.1 m/s,近似服从正态分布。利用Matlab中Cftool工具箱拟合流速分布,如图2所示。

图2 拟合流速分布曲线

图2中的拟合曲线满足均值μ=0.896 3、标准差σ=0.129 8的正态分布,流速概率分布函数FV为:

式中:V为海流流速,m/s。

根据杭州湾海域流速分布,将疲劳工况划分为以下9个子工况,如表1所示。

表1 疲劳工况划分方案

2 杭州湾海底管道管跨绕流CFD仿真及动力响应分析

2.1 杭州湾海底管道管跨绕流CFD仿真

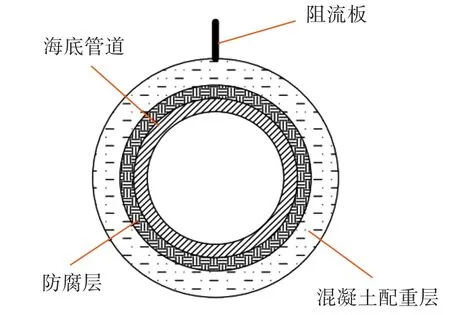

该海底管道主要由钢管层、防腐层、混凝土配重层和阻流板组成,结构如图3所示。该管道参数详见表2。海水流经管跨时,会产生周期性漩涡脱落,引发管跨结构周期性振动。利用FLUENT分别模拟流固耦合作用下各个疲劳子工况的管跨涡激升、曳力,图4为流场计算区域网格图。

表2 杭州湾海底管道参数

图3 海底管道结构示意

图4 流场计算区域网格图

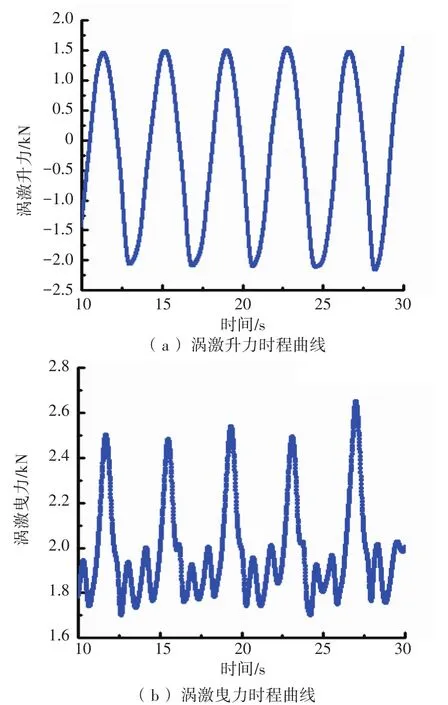

图5为管径30 in的管道在1.2 m/s流速下30 in管跨涡激升力、曳力时程曲线。由图5可知,由于阻流板的强迫分流作用,在其前后形成剧烈压力降,涡激升力呈现非对称性,管道受到向下的净作用力作用。

图5 涡激升力、曳力时程曲线

2.2 杭州湾管跨动力响应分析

建立杭州湾海底管跨管土耦合非线性作用模型,其中浸没段采用PIPE59,两端埋设段采用PIPE16和COMBIN39共同模拟[8-10]。

利用ANSYS瞬态动力分析模块分析管跨动力响应,提取各工况下管跨各点横向涡激振动应力和位移。图6为流速1.2 m/s时,30 in管跨中点横向涡激振动应力和位移时程曲线。

图6 涡激振动、位移时程曲线

3 杭州湾海底管道疲劳寿命分析

3.1 管跨疲劳寿命

由杭州湾海底管跨动力响应分析结果可知,管跨中点横向涡激振动是一个随机变化过程,需选取合适的计数方法,统计管跨疲劳应力并计算涡激疲劳寿命。由于雨流计数法原理与材料疲劳损伤机制一致,计算结果比较符合实际,因而在国内外被普遍采用[11]。

根据雨流计数法原理,利用MATLAB编写“三变程”雨流计数程序,主要包括4个阶段:数据压缩、一次雨流计数、残余数据对接、二次雨流计数。雨流计数后即可根据S-N曲线和Miner线性疲劳损伤累积准则计算管道疲劳损伤,即:

式中:D为对应于整体海流环境的海底管道长期疲劳损伤,a-1;Di为单一工况i下海底管道疲劳损伤,a-1;pi为第i种工况发生的概率;Ni为雨流计数后工况i中疲劳应力循环的总数;Sj为雨流计数得到第j个疲劳应力幅值,Pa;N为管道疲劳应力循环次数;m和k为疲劳寿命S-N曲线中的常数。

则海底管道疲劳寿命T表达式为:

式中:△c为疲劳损伤临界值。

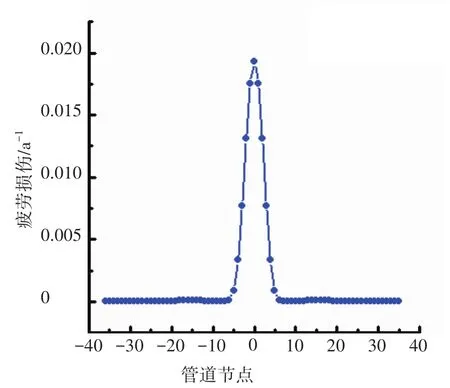

3.2 计算实例

依据上述疲劳损伤和疲劳寿命计算方法,采用DNVSr-N曲线,应力集中系数取1.4,分别计算管跨长度10~30 m时,海底管道涡激疲劳损伤和疲劳寿命。图7为管跨长度12 m时管道疲劳损伤曲线,由图7可知:管跨最大疲劳损伤出现在管跨中点,两端埋设段疲劳损伤较小;管跨最大疲劳损伤为0.019 3 a-1,疲劳寿命为51.9 a;根据DNV规范,安全系数取2,则管跨疲劳寿命为25.9 a。图8为管道疲劳寿命随管跨长度变化曲线。由图8知,管跨疲劳寿命随着跨长的增大先显著减小,随后变化缓慢,当管跨长度为16 m时,管道疲劳寿命大于1 a,考虑目前管道外检测周期为1 a,故可推荐杭州湾海底管道临界跨长为16 m。

图7 管道疲劳损伤曲线

图8 悬跨长度与疲劳寿命关系曲线

4 涡激疲劳损伤影响因素分析

4.1 疲劳损伤影响因素分析

4.1.1 跨长

随着管跨长度增加,管道最大疲劳损伤呈增大趋势,如图9(a)所示。当跨长为20 m时,管道疲劳寿命不足一年,因而在管道运行过程中,为保证海底管道安全,必须严格控制管跨长度。

4.1.2 流速

随着流速增大,管道疲劳损伤显著增大,如图9(b)所示。流速由0.8 m/s增加到1.2 m/s时,管跨一年疲劳累计损伤增大了近20倍。

4.1.3 土壤剪切强度

随着管跨两端埋设段土壤剪切强度的增加,管道疲劳损伤逐渐减小,但降幅不大,如图9(c)所示,这主要是由于土壤剪切强度越大,土壤刚度越大,则累计损伤越小。

图9 不同影响因素下管道系统疲劳特性曲线

4.1.4 输送介质温度

输送介质温度对管跨疲劳损伤具有一定影响,随着输送介质温度升高,管道疲劳损伤也逐渐增大,但增长幅度不大,如图9(d)所示。

4.2 基于正交数值实验的参数敏感性分析

分析杭州湾海底管跨疲劳损伤对各影响因素的敏感性,设计4因素、3水平的L9(34)正交数值实验,分别求出各种情况下管跨中点疲劳损伤度,如表3所示。

表3 不同组合下管跨中点疲劳损伤

由表3知,R流速>R跨长>R土壤>R介质温度,极差越大,其水平变化对结果影响越大,因而杭州湾海底管跨疲劳损伤对流速的影响最为敏感,跨长次之,土壤剪切强度和输送介质温度对管跨疲劳损伤影响相对较小。因而在管道运行过程中,根据该海域某潮位站潮差实时监测数据,建立海底管跨底层流速实时分布函数,对管跨进行动态疲劳寿命精细评估十分必要。同时根据杭州湾海底管道历年检测数据可知,海底管道悬空也是一个动态变化过程,即管跨悬空出现位置及长度是不断变化的,且由于阻流板分流作用,悬空长度段逐年减少,因而杭州湾海底管道实际经受的疲劳损伤会低于基于单一悬空长度计算出的疲劳损伤。

5 结论

(1)根据杭州湾海底管道所在海域底层流速检测数据及该海域某潮位站实时潮位潮差数据,给出杭州湾海底管道所在海域底层流速分布,可为海底管道后续安全运行分析提供基础技术数据。

(2)由于阻流板的存在,杭州湾海底管道升力系数存在非对称性;动力响应分析结果表明,管跨危险节点位于管跨中点。

(3)杭州湾海底管跨引起的疲劳损伤对海底流速最为敏感,跨长次之,流速和跨长是管跨结构疲劳损伤的主导因素,土壤剪切强度及输送介质温度对管道疲劳损伤的影响不明显。

(4)管跨疲劳寿命随着跨长的增大先显著减小,随后变化缓慢,可推荐16 m为其临界跨长。由于杭州湾海底管道悬空位置和长度是一个动态变化过程,管道实际疲劳损伤小于计算某单一悬空长度下的疲劳损伤,故推荐值有一定的保守性。