短流程制备的TA1和TA10冷轧钛带组织与性能研究

2023-01-13王隽生史亚鸣张玉勤蒋业华

王隽生,史亚鸣, 张玉勤,蒋业华

(1. 云南钛业股份有限公司,云南 楚雄 651209) (2. 昆明理工大学 材料科学与工程学院,云南 昆明 650093)

钛及钛合金具有密度小、比强度高、耐腐蚀、高低温特性好、无磁性等诸多优点,广泛应用于航空航天、海水淡化、船舶、化工、石油及电力等领域[1]。TA1工业纯钛和TA10(Ti-0.3Mo-0.8Ni)钛合金带材具有良好的力学性能、可焊接性以及优异的耐腐蚀性能,大量用于板式换热器、冷凝器、真空制盐装置、卷焊钛管等方面,产量占钛加工材的一半以上[2-4]。

钛及钛合金冷轧带材的传统加工工艺为:海绵钛或海绵钛与合金原料→混料及组料→压制、焊接成电极→真空自耗电弧(VAR)炉熔炼→圆锭→锻造→扁坯→热轧→钛卷→退火→酸洗→冷轧→脱脂→退火→拉矫/平整→冷轧钛带。上述传统制造工艺存在工艺流程长、综合成材率低等共性问题,使得钛及钛合金生产成本较高[5]。基于以上原因,史亚鸣等[6-8]提出了首先采用电子束冷床(EB)炉熔铸出TA1纯钛和TA10钛合金扁锭,然后将扁锭直接轧制成热轧钛卷,进而冷轧制备出钛带的短流程制备方法,通过缩短工艺流程,提高了成材率,降低了冷轧钛带的生产成本。目前,关于短流程工艺制备的冷轧钛带微观组织、力学性能及耐腐蚀性能研究的相关文献报道较少。为此,系统研究了采用短流程工艺制备的TA1和TA10冷轧钛带的显微组织、力学性能以及其在模拟海水介质中的电化学腐蚀性能,以期为实际生产与工业应用提供基础理论依据。

1 实 验

采用EB炉熔炼得到规格为8000 mm×1580 mm×200 mm的TA1纯钛和TA10钛合金扁锭,其化学成分见表1,均满足GB/T 3620.1—2016《钛及钛合金牌号和化学成分》要求。利用热连轧机将扁锭轧制成3.0 mm厚的热轧钛卷(5道次粗轧+7道次精轧,粗轧开轧温度900~920 ℃、精轧温度650~700 ℃、卷取温度550~600 ℃);热轧钛卷经退火酸洗后,采用二十辊森吉米尔轧机进行冷轧(7道次轧制,首道次压下率30%~35%,2到6道次压下率15%~20%,末道次压下率15%),得到厚度0.3 mm的冷轧钛带。将TA1和TA10冷轧钛带分别在600、650 ℃进行退火处理,保温时间5 h,空冷。

表1 TA1纯钛和TA10钛合金扁锭化学成分(w/%)

从退火后的TA1和TA10冷轧钛带上截取尺寸为10 mm×10 mm×0.3 mm的金相试样,经砂纸逐级打磨抛光后,使用Kroll试剂(HF、HNO3、H2O体积比为1∶2∶17)腐蚀30 s。分别利用Nikon ECLIPSE MA200型光学显微镜(OM)和FEI Quanta-200型扫描电子显微镜(SEM)观察冷轧钛带的显微组织。从退火后的冷轧钛带上取样,按照GB/T 228.1—2010《金属材料 拉伸试验 第一部分:室温试验方法》将其加工成标准拉伸试样,采用岛津AG-X万能材料试验机进行室温拉伸试验,加载速率为5 mm/min。每组测试3个平行试样,取平均值作为测量结果。

利用CHI660D型电化学工作站,采用标准三电极体系进行电化学腐蚀性能测试,工作电极为TA1和TA10冷轧钛带试样,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE)。采用恒温水浴箱将实验温度控制在(25±1)℃,使用3.5%(质量分数,下同)NaCl溶液作为腐蚀介质。电化学试验开始前,将样品放入腐蚀介质中浸泡1 h,使得工作电极表面状态稳定。开路电位(OCP)测量时间为10 h;动态极化曲线扫描范围为-1.0~1.5 V(vs.SCE),扫描速度为1 mV/s;在腐蚀电位下进行交流阻抗谱测量,测试频率范围为10-3~105Hz,激励信号为正弦波,振幅为10 mV。

2 结果与讨论

2.1 显微组织

图1为退火态TA1和TA10冷轧钛带的光学照片。由图1可以看出,TA1冷轧钛带为等轴组织,主要由等轴α相组成;TA10冷轧钛带为深色条带与白色条带交替分布的条状组织,主要由等轴α相和少量β转变组织组成。

图1 退火态TA1和TA10冷轧钛带的光学照片Fig.1 Optical microstructures of annealed TA1 and TA10 cold rolled titanium strips

利用SEM进一步分析退火态TA1和TA10冷轧钛带的显微组织,如图2所示。TA1冷轧钛带退火后晶粒分布较为均匀,除等轴α相外,未发现其他相的存在,平均晶粒尺寸约为4.7 μm(图2a、2b)。与TA1冷轧钛带相比,TA10冷轧钛带中由于Ni、Mo元素的存在,在退火过程中会发生共析转变,促使晶界处析出少量链状颗粒。相关研究证明,沿晶界形成的链状颗粒为Ti2Ni相[9]。因此,TA10冷轧钛带主要由等轴α相、少量β转变组织和微量Ti2Ni颗粒相组成,条状β转变组织和微量Ti2Ni链状颗粒相分布在等轴α相基体晶界处,初生α晶粒细小且分布较均匀,平均晶粒尺寸约为5.1 μm(图2c、2d)。

图2 退火态TA1和TA10冷轧钛带的SEM照片Fig.2 SEM images of annealed TA1 and TA10 cold rolled titanium strips: (a,b) TA1; (c,d) TA10

2.2 力学性能

图3为退火态TA1和TA10冷轧钛带的室温力学性能。由图3可知,TA1冷轧钛带的抗拉强度、屈服强度、断后延伸率分别为452 MPa、381 MPa、26.3%;TA10冷轧钛带的抗拉强度、屈服强度、断后延伸率分别为556 MPa、433 MPa、19.7%。根据测试结果,TA1和TA10冷轧钛带均具有良好的力学性能,满足GB/T 26723—2011《冷轧钛带卷》要求。相比TA1冷轧钛带,TA10冷轧钛带具有更高的抗拉强度和屈服强度,但延伸率较低。

图3 退火态TA1和TA10冷轧钛带的室温力学性能Fig.3 Room temperature mechanical properties of annealed TA1 and TA10 cold rolled titanium strips

出现上述现象的主要原因是经退火处理后,TA1冷轧钛带组织主要由均匀分布的细小等轴α相组成,从而具有较好的强度和塑性配合。TA10冷轧钛带晶界处析出的少量β转变组织和微量Ti2Ni链状颗粒相会对合金起到一定的强化作用,但在应力作用下,Ti2Ni链状颗粒相周围容易形成应力集中,从而导致基体间结合力降低,塑性变差,延伸率下降。与传统制备工艺相比[10],短流程工艺制备的TA1和TA10冷轧钛带强度更高而延伸率略低,但差异不显著,均能满足工业应用的需求,其主要优势在于制造成本较低。

2.3 电化学腐蚀性能

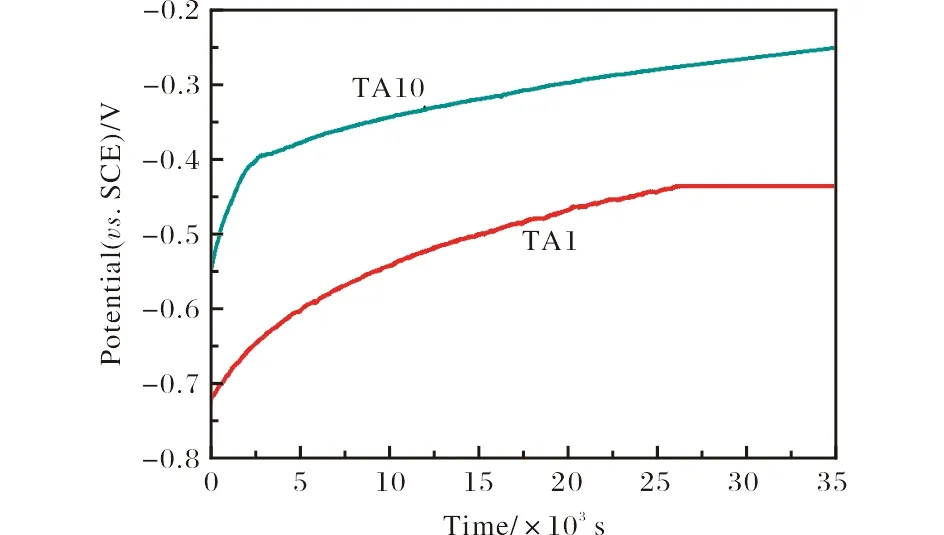

图4为退火态TA1和TA10冷轧钛带在25 ℃、3.5% NaCl溶液中的开路电位-时间曲线(OCP曲线)。由图4可知,TA1和TA10冷轧钛带开路电位随时间的变化趋势相似,初始阶段开路电位均为负;随着时间增加,开路电位急剧正移,随后正移速度逐渐减缓。开路电位的急剧正移与逐渐稳定,说明钛带表面在腐蚀环境中逐渐形成了完整的钝化膜,对材料表面具有保护作用,且开路电位越高,材料的腐蚀倾向越小。根据测试结果,TA10冷轧钛带的开路电位值大于TA1冷轧钛带,故其在模拟海水介质中具有更好的耐腐蚀性能。

图4 TA1和TA10冷轧钛带在3.5%NaCl溶液中的开路电位-时间曲线Fig.4 Open potential circuit-time curves of TA1 and TA10 cold rolled titanium strips at 3.5%NaCl solution

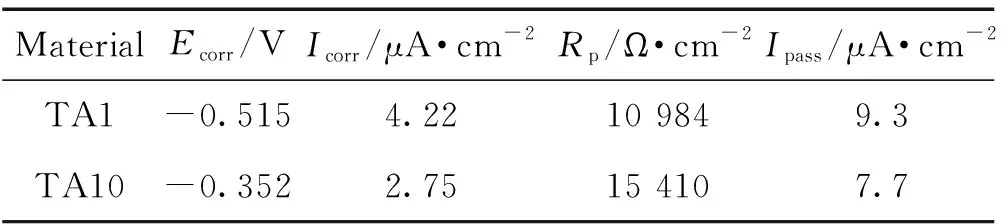

图5为退火态TA1和TA10冷轧钛带在25 ℃、3.5%NaCl溶液中的动电位极化曲线(Tafel曲线),表2为根据图5计算出的腐蚀参数值。从图5可以看出,TA1和TA10冷轧钛带在模拟海水介质中均容易发生钝化现象且极化趋势相近;与TA1冷轧钛带相比,TA10冷轧钛带具有较高的腐蚀电位(Ecorr)、较大的线性极化电阻(Rp)以及较小的腐蚀电流密度(Icorr)和钝化电流密度(Ipass)。Icorr越小、Rp越大,说明腐蚀反应速度越慢;钝化电流密度Ipass越小,材料则越容易从活化状态进入钝化状态。此外,TA10冷轧钛带具有较宽的钝化区间且钝化电流密度较稳定,说明钝化膜更稳定;而TA1冷轧钛带的钝化电流密度呈缓慢增大趋势且钝化区间较窄。综合分析,TA10冷轧钛带在模拟海水介质中的耐腐蚀性能优于TA1冷轧钛带。

图5 TA1和TA10冷轧钛带在3.5%NaCl溶液中的动电位极化曲线Fig.5 Potentiodynamic curves of TA1 and TA10 cold rolled titanium strips at 3.5%NaCl solution

表2 TA1和TA10冷轧钛带在3.5%NaCl溶液中的动电位极化曲线参数

图6为退火态TA1和TA10冷轧钛带在25 ℃、3.5%NaCl溶液中的电化学阻抗谱曲线(EIS曲线)。Nyquist图中,半圆弧曲线代表容抗弧,容抗弧半径的大小代表合金在腐蚀介质中的耐蚀性能,即半径越大,材料的耐蚀性能越好[11]。从图6a可以看出,TA1和TA10冷轧钛带只有容抗弧,而没有感抗弧,即等效电路中仅含有1个时间常数,说明在模拟海水介质中钛带表面均能形成钝化膜,具有良好的耐蚀性;但TA10冷轧钛带的容抗弧半径明显大于TA1冷轧钛带,耐蚀性能更好。Bode图中,低频区极化阻抗|Z|和相位角θ可以反映电极表面整体的耐蚀能力和腐蚀速度,数值越大,材料的耐蚀性能越好[12]。从图6b可以看出,TA10冷轧钛带的相位角和宽度范围以及极化阻抗均明显大于TA1冷轧钛带,说明其耐蚀性能更好。

图6 TA1和TA10冷轧钛带在3.5%NaCl溶液中的电化学阻抗谱Fig.6 Electrochemical impedance spectroscopy of TA1 and TA10 cold rolled titanium strips at 3.5%NaCl solution: (a) Nyquist plots; (b) Bode plots

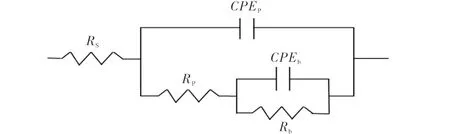

相关研究表明,钛及钛合金在腐蚀时会在基体表面生成双层结构钝化膜,其中包含内部致密层和外部疏松层[7]。据此建立了如图7所示的EIS分析等效电路模型。所采用的等效电路图中,Rs为溶液电阻,CPEp和Rp分别为试样外部多孔氧化膜层的常相位角元件和膜电阻,CPEb和Rb分别代表试样内部致密氧化膜层的常相位角元件和膜电阻。

图7 钛及钛合金电化学阻抗谱拟合等效电路模型Fig.7 Equivalent circuit model of fit electrochemical impedance spectroscopy of titanium and titanium alloy

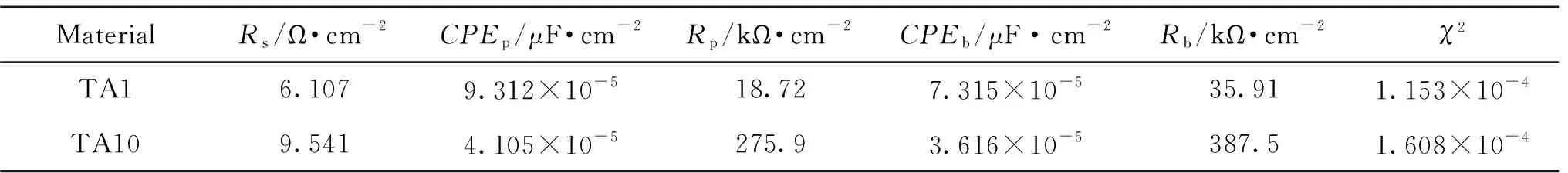

根据等效电路图,使用ZSimpWin软件对测得的电化学阻抗谱进行拟合,获得TA1和TA10冷轧钛带的电化学参数,如表3所示。所采用等效电路拟合EIS结果的可靠性可以通过卡方(χ2)值来评估。本实验所有拟合的χ2值均在10-4左右,表明实验数据与拟合结果的一致性较好。从表3可以看出,无论是TA1冷轧钛带还是TA10冷轧钛带,其内层膜电阻Rb均大于外层膜电阻Rp,表明内层致密钝化膜对材料表面保护起主要作用;TA10冷轧钛带的极化电阻值(近似等于Rb与Rp之和)比TA1冷轧钛带大一个数量级,而材料的极化电阻值越大耐蚀性能越好,因而TA10冷轧钛带的耐蚀性能更好。此结果与前述开路电位、动电位极化曲线分析的耐腐蚀性能结果相一致。

表3 模拟等效电路图下TA1和TA10冷轧钛带的电化学阻抗谱拟合值

TA1和TA10冷轧钛带成分和组织对其在模拟海水溶液腐蚀过程中表面钝化膜的形成与破坏过程具有重要影响,进而影响材料的耐蚀性能。TA1冷轧钛带在模拟海水介质中形成的钝化膜为单一的TiO2氧化膜;而TA10冷轧钛带中由于加入了具有良好耐蚀性能的Mo和Ni元素,并且组织中形成了Ti2Ni相,其钝化膜除了TiO2氧化膜以外,还存在Mo和Ni元素形成的氧化物以及与周围TiO2生成的稳定络合物,从而形成了致密的复合钝化膜,增强了对腐蚀介质的阻挡作用。因此,TA10冷轧钛带在模拟海水介质中的耐腐蚀性能明显优于TA1冷轧钛带。

综上所述,短流程工艺制备的TA1冷轧钛带强度低、塑性好,TA10冷轧钛带强度高、塑性较差,耐腐蚀性能更为优异。因此,TA1冷轧钛带适用于海水淡化、电力等对力学性能和耐蚀性能要求不高的行业,而TA10冷轧钛带在制碱、真空制盐、PTA等对耐蚀性能及力学性能要求较高的行业中更具应用优势。

3 结 论

(1) 利用EB炉熔铸TA1纯钛和TA10钛合金扁锭,通过直接热轧+冷轧的短流程工艺制备出厚度为0.3 mm的冷轧钛带。TA1冷轧钛带退火后组织主要由等轴α相组成,而TA10冷轧钛带主要由等轴α相、少量β转变组织及沿晶界形成的Ti2Ni链状颗粒相组成。

(2) TA1和TA10冷轧钛带均具有良好的力学性能。TA10冷轧钛带由于晶界析出的少量β转变组织及Ti2Ni链状颗粒的强化作用,强度较TA1冷轧钛带明显提高,但塑性有所下降。

(3) 在模拟海水介质中,TA1和TA10冷轧钛带均显示出良好的耐腐蚀性能,但TA10比TA1冷轧钛带具有更高的腐蚀电位、更大的极化电阻以及更小的腐蚀电流和钝化电流密度,耐腐蚀性能更为优异。