热加工工艺对叶片用TC4钛合金棒材组织与性能的影响

2023-01-13韩飞孝孙小平郑念庆菅申申史蒲英赵小花王凯旋

韩飞孝,孙小平,2,郑念庆,2,菅申申,史蒲英,赵小花,2,王凯旋

(1. 西部超导材料科技股份有限公司 特种钛合金材料制备技术国家地方联合工程实验室,陕西 西安 710018) (2. 西北工业大学,陕西 西安 710072)

TC4钛合金具有高比强度、较宽的工作温度范围和优异的耐腐蚀性能,是制造航空发动机压气机盘、叶片等的首选材料之一[1]。航空发动机叶片的工作条件极为复杂和苛刻,需承受巨大的气动应力、离心应力和温度负荷作用[2],因而对叶片用钛合金棒材的显微组织和力学性能提出了很高的要求,如GJB 494A—2008《航空发动机压气机叶片用钛合金棒材规范》要求叶片用TC4钛合金棒材的初生α相含量不低于25%。

超声波探伤检验是航空航天领域钛合金原材料验收的基本要求,部分原材料订货标准中对探伤的要求也十分苛刻,如GJB 494A—2008要求转子叶片用棒材探伤杂波水平不大于0.8 mm-12dB。国内学者对钛合金显微组织与超声探伤杂波的对应关系进行了研究[3-7],发现探伤杂波的高低不仅与组织中α相和β相的含量及尺寸大小有关,还与组织的均匀性、织构等密切相关。因此,在钛合金研制和生产过程中,除组织和常规性能外,对超声探伤杂波水平也应重点关注。

目前,国内制造叶片用TC4钛合金棒材的热加工工艺主要有精锻和轧制,但对2种加工方式下TC4钛合金棒材组织和性能(包括超声探伤杂波)的综合对比研究较少。为此,对比分析了精锻和轧制2种加工方式下叶片用TC4钛合金棒材的组织与性能,并研究了精锻温度和变形量对棒材组织与性能的影响,以期为优化热加工工艺,制备满足GJB 494A—2008要求的叶片用TC4钛合金棒材提供参考。

1 实 验

1.1 实验材料

实验材料为经3次真空自耗电弧熔炼(VAR)+多火次墩拔锻造制备的φ95 mm TC4钛合金棒坯。棒坯β相转变温度为995 ℃,化学成分如表1所示。棒坯横向组织由初生等轴α相和β转变组织组成,为典型的双态组织,初生等轴α相含量超过65%,如图1所示。

表1 TC4钛合金棒坯的化学成分(w/%)

图1 TC4钛合金棒坯的横向显微组织Fig.1 Transverse microstructure of TC4 titanium alloy billet

1.2 方法与设备

将φ95 mm TC4钛合金棒坯切割成等长度的棒料,按照表2方案进行锻造试验:① 在940 ℃分别进行两火精锻、一火精锻+一火轧制和两火轧制,得到规格为φ30 mm的成品TC4钛合金棒材(中间道次规格均为φ55 mm);② 分别在920、960 ℃进行两火精锻试验,得到规格为φ30 mm的成品TC4钛合金棒材;③ 分别在920、940、960 ℃进行一火精锻试验,得到规格分别为φ50、φ65 mm的成品TC4钛合金棒材。

表2 TC4钛合金棒材加工方案

沿成品TC4钛合金棒材横向R/2处切取金相试样和力学性能试样。金相试样经磨抛后用腐蚀剂(HF、HNO3、H2O体积比为1∶3∶6)浸蚀,采用蔡司Axio Vert.A1倒立式显微镜观察显微组织,利用Image-Pro Plus 5.0图像软件分析初生α相含量,每个试样至少观察5个视场,取平均值。力学性能试样经800 ℃/1.5 h/AC退火后,采用Zwick Z330试验机进行室温拉伸性能测试,采用Zwick Z100试验机进行高温拉伸性能测试,采用Zwick RMT-D10(100 kN)试验机进行高温持久性能和蠕变性能测试。采用USPC7100型探伤仪进行水浸超声探伤检验,探头为ISS/G/C 10MHz,φ0.8 mm平底孔。

2 结果与分析

2.1 精锻和轧制棒材的组织与性能对比

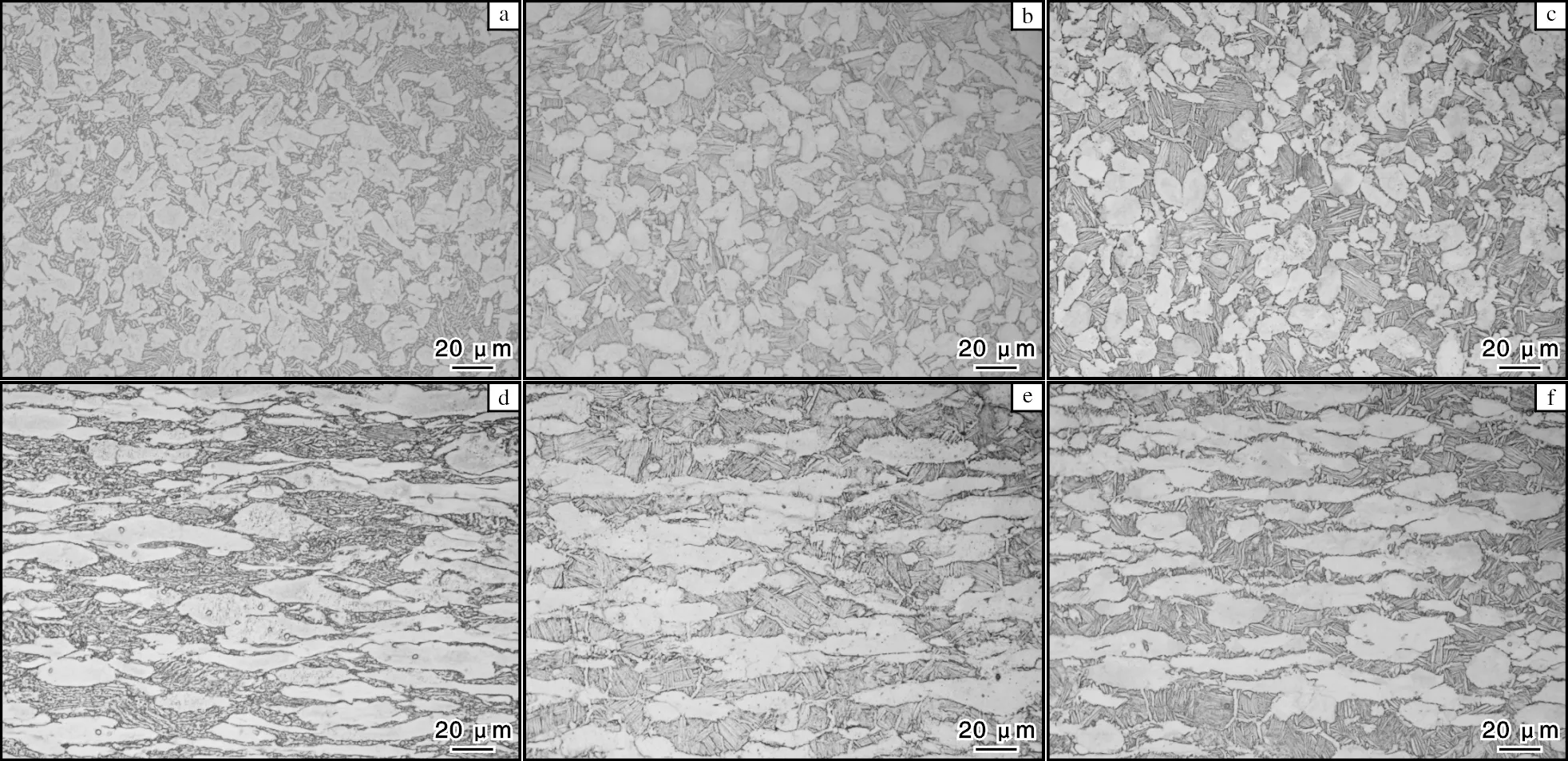

图2是在940 ℃分别进行两火精锻、一火精锻+一火轧制和两火轧制后得到的φ30 mm TC4钛合金棒材的横、纵向显微组织。从图2可以看出,棒材均为典型的双态组织,但不同加工方式获得的棒材α相含量、形态、尺寸及分布存在一定差异。两火精锻棒材的初生α相含量约为65%,纵向α相拉长明显,精锻+轧制和两火轧制棒材的初生α相含量较低,分别约为55%和45%,但纵向等轴性更好。这是因为在相同的加热温度下,精锻棒材较轧制棒材变形时间长,锻造过程中发生了明显的温降,而轧制棒材变形时间短、温升明显,实际变形温度高于精锻棒材,导致轧制棒材纵向初生α相的等轴化程度更高。此外,精锻棒材的次生α相多呈碎点状或扭曲的条状分布,而轧制棒材的次生α相多呈平直的长条状分布,这是由2种加工方式的特点决定的。精锻变形道次间的持续时间长,两道次变形间隙会析出少量的次生α相,次生α相在下一道次的锻造过程中会发生破碎,进而多呈碎点状或扭曲的条状分布,如图2a、2d所示。而轧制变形速度快,组织中的次生α相主要是在轧制变形结束后,在冷却过程中从β晶界、α/β相界或β晶粒内高能缺陷处形成的,且多呈平直的集束状分布,如图2b、2e所示。与精锻+轧制工艺相比,两火轧制工艺的温升更为明显,导致成品组织中初生等轴α相的含量较精锻+轧制工艺更少,但次生α相的厚度更大,如图2c、2f所示。

图2 不同加工方式制备的φ30 mm TC4钛合金棒材的横、纵向显微组织Fig.2 Transverse and longitudinal microstructures of φ30 mm TC4 titanium alloy bar under different processing methods: (a) transverse, two pass forging;(b) transverse, forging+rolling; (c) transverse, two pass rolling; (d) longitudinal, two pass forging; (e) longitudinal, forging+rolling; (f) longitudinal, two pass rolling

两火精锻、一火精锻+一火轧制和两火轧制的φ30 mm TC4钛合金棒材经800 ℃/1.5 h/AC退火后的室温拉伸、高温拉伸、高温持久和蠕变性能见表3。从表3可以看出,在相同热处理条件下,精锻和轧制棒材的室温拉伸塑性、高温持久和蠕变性能差异较小,但精锻棒材的室温强度和高温强度明显高于轧制棒材。这是因为精锻棒材的初生α相含量略高于轧制棒材,且次生α相多呈碎点状或扭曲的条状分布,晶粒细小,阻碍了位错运动,起到了细晶强化的作用。

表3 不同加工方式制备的φ30 mm TC4钛合金棒材力学性能

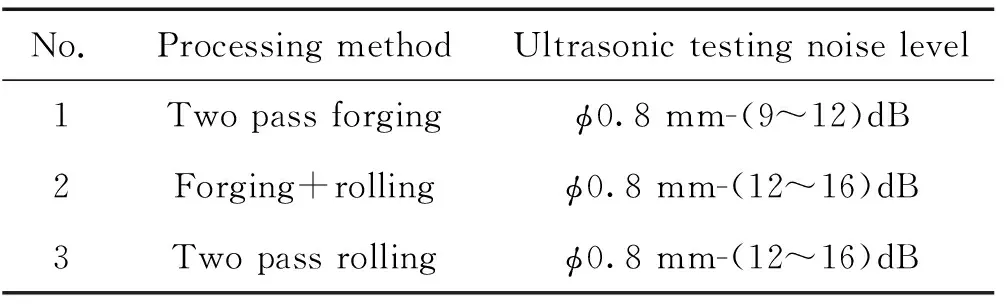

表4是在 940 ℃分别进行两火精锻、一火精锻+一火轧制、两火轧制后得到的φ30 mm TC4钛合金棒材的超声探伤杂波水平。从表4可以看出,两火精锻棒材的探伤杂波水平为φ0.8 mm-(9~12)dB,精锻+轧制、两火轧制棒材的探伤杂波水平均为φ0.8 mm-(12~16)dB,小于两火精锻棒材。这是因为轧制棒材初生α相含量低,次生α相的集束尺寸增加,相界面取向差减小,组织更加均匀,故探伤杂波水平低。从图2也可以看出,精锻棒材的等轴α相分布不均匀,存在α相聚集现象,导致超声波信号散射加剧,探伤杂波水平高于轧制棒材。

表4 不同加工方式制备的φ30 mm TC4钛合金棒材超声探伤杂波水平

从以上组织、性能和超声探伤杂波水平的分析可知,精锻和轧制方式制备的棒材各有特点,除超声探伤杂波水平稍高外,精锻棒材的室温强度和高温强度优势明显。因此,为进一步提高TC4钛合金精锻棒材的组织与性能匹配,开展了精锻温度和变形量对TC4钛合金棒材组织与性能的影响研究。

2.2 精锻温度和变形量对组织与性能的影响

图3是按照表2精锻方案,在不同温度下精锻得到的φ30、φ50、φ65 mm TC4钛合金棒材的显微组织。从图3可以看出,随着精锻温度的升高,棒材初生α相含量从920 ℃精锻时的约80%降低到940 ℃精锻时的约65%,当精锻温度继续提高到960 ℃时初生α相含量不足50%,但碎点状或扭曲的条状α相含量逐渐增多。这是因为精锻温度的升高加剧了初生α相转变[8],使锻造过程中形成的碎点状或扭曲的次生α相更多。从图3还可以看出,对于相同规格的TC4钛合金棒材,精锻温度越高,初生α相的分布越均匀。相同变形温度下,精锻变形量越大,棒材组织越细小,α相发生扭曲和聚集的不均匀现象也更为明显。

图3 经不同温度精锻的不同规格TC4钛合金棒材的横向显微组织Fig.3 Transverse microstructures of TC4 titanium alloy bar with different specifications under different forging temperatures: (a) 920 ℃/φ30 mm;(b) 940 ℃/φ30 mm;(c) 960 ℃/φ30 mm;(d) 920 ℃/φ50 mm;(e) 940 ℃/φ50 mm;(f) 960 ℃/φ50 mm;(g) 920 ℃/φ65 mm;(h) 940 ℃/φ65 mm;(i) 960 ℃/φ65 mm

图4是在不同温度下精锻得到的不同规格TC4钛合金棒材经800 ℃/1.5 h/AC退火后的室温拉伸和高温拉伸性能。从图4a、4c可以看出,精锻温度越低、变形量越大,棒材的室温拉伸和高温拉伸强度也越高,这与组织中初生α相和次生α相的含量和形态有关。经920 ℃精锻后的φ30 mm棒材,初生α相含量高,次生α相破碎明显且多呈碎点状分布,其室温拉伸和高温拉伸强度最高。随着精锻温度的升高,初生等轴α相的含量逐渐减少,呈碎点状或扭曲条状的次生α相含量逐渐提高,但在800 ℃/1.5 h/AC退火条件下,次生α相的形貌并未发生明显变化,因此影响棒材室温拉伸和高温拉伸强度的主要因素还是初生等轴α相的含量。在相同的精锻温度下,精锻变形量越大,晶粒尺寸越小,棒材累积的位错密度越高,对应的强度也越高。此外,精锻温度和变形量对TC4钛合金棒材的塑性影响并不明显,如图4b所示。

图4 在不同温度下精锻的不同规格TC4钛合金棒材的拉伸性能Fig.4 Tensile properties of TC4 titanium alloy bar with different specifications under different forging temperatures: (a,b) room temperature; (c) high temperature (T=400 ℃ )

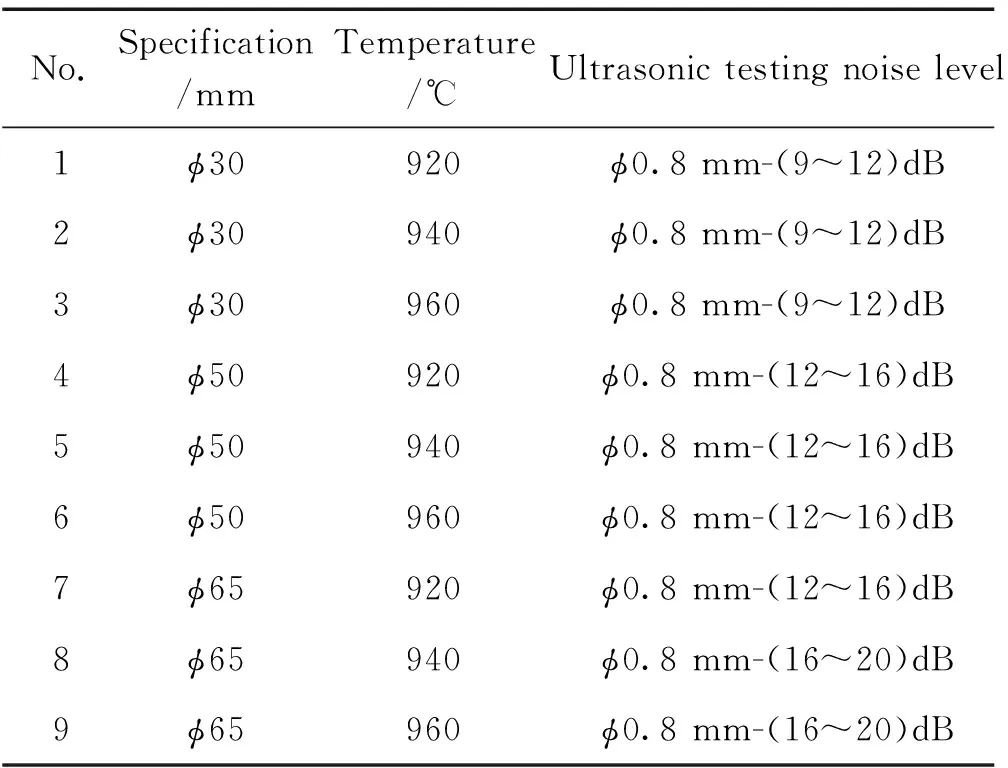

表5是在不同温度下精锻得到的不同规格TC4钛合金棒材的超声探伤杂波水平。从表5可以看出,920~960 ℃精锻的φ30 mm TC4钛合金棒材的探伤杂波水平为φ0.8 mm-(9~12)dB,φ50 mm棒材的探伤杂波水平为φ0.8 mm-(12~16)dB,可见相同精锻温度下φ50 mm棒材的探伤杂波水平低于φ30 mm棒材。920 ℃精锻的φ65 mm TC4钛合金棒材探伤杂波水平为φ0.8 mm-(12~16)dB,但当精锻温度提高到940 ℃和960 ℃时,探伤杂波水平都降低到φ0.8 mm-(16~20)dB,说明相同规格的TC4钛合金棒材,随着精锻温度的提高,探伤杂波水平逐渐降低,而精锻温度一定时,变形量越大,TC4钛合金棒材的探伤杂波水平越高。这是因为超声波探伤杂波的变化与TC4钛合金棒材组织中初生α相和次生α相的含量、尺寸和分布情况均有关。精锻温度越高,精锻变形量越小,TC4钛合金棒材初生α相的含量低且等轴性好,次生α相的含量高且片层较平直,整体组织均匀性越好,超声波探伤时信号散射越小,杂波水平越低。

从以上分析结果可知,随着精锻温度的升高,TC4钛合金棒材的探伤杂波水平逐渐减小。但精锻温度的提高会导致初生α相含量降低(会对成品叶片的疲劳性能产生不利影响[9]),室温拉伸和高温拉伸强度下降。因此,针对叶片用TC4钛合金棒材,当精锻温度为940 ℃时,棒材的探伤杂波水平可以达到φ0.8 mm-9dB以下,初生α相含量可以达到65%左右,性能保持在较高水平,整体组织、性能匹配较好。

表5 不同温度下精锻得到的TC4钛合金棒材的超声探伤杂波水平

3 结 论

(1) 与轧制工艺相比,精锻工艺制备的TC4钛合金棒材室温拉伸和高温拉伸强度优势明显,但超声探伤杂波水平稍高。

(2) 随着精锻温度升高,TC4钛合金棒材的初生等轴α相含量逐渐减少,室温拉伸和高温拉伸强度下降,但超声探伤杂波水平逐渐减小。随着精锻变形量增大,棒材晶粒尺寸逐渐减小,室温拉伸和高温拉伸强度逐渐提高,但组织均匀性变差,超声探伤杂波水平增大。

(3) 精锻温度选用940 ℃时,TC4钛合金棒材的组织和性能匹配较好。