加工工艺对Ti7Al4Mo合金棒材组织性能和超声声速的影响

2023-01-13韩飞孝秦立东孙小平郑念庆刘广发王凯旋

李 运,韩飞孝,秦立东,孙小平,郑念庆,刘广发,王凯旋

(1.海装广州局,贵州 贵阳 550016) (2.西部超导材料科技股份有限公司 特种钛合金材料制备技术国家地方联合工程实验室,陕西 西安 710018) (3.首都航天机械有限公司,北京 100076)

Ti7Al4Mo合金为α+β两相钛合金,在国外已被大量用于制造喷气发动机、导弹及其他武器装备等[1]。近年来,Ti7Al4Mo合金在医疗领域也获得应用,如用来制造医用超声手术刀[2]。为保证超声手术刀使用的稳定性,不仅要求材质具有高的力学性能,同时对声波在材质中的传播速度(即超声声速)也有一定的要求。超声声速是描述超声波在介质中传播特性的基本物理量,与材料的组织形态密切相关,而组织形态除受合金成分影响外,主要由加工工艺(包括变形和热处理)决定。郑念庆等[3-5]研究了不同热处理条件下TC4钛合金显微组织及超声声速的变化情况,时靖等[6]研究了锻造变形量对TC4钛合金锻件组织和超声声速的影响,乔治等[7]研究了普通退火和固溶+时效处理对Ti7Al4Mo合金组织与性能的影响。目前,鲜有关于热变形工艺和热处理工艺对Ti7Al4Mo合金组织性能和超声声速影响的综合研究。为此,对比分析了热变形(变形量、变形温度)和固溶+时效处理(固溶温度、固溶后冷却方式、时效温度)对Ti7Al4Mo合金棒材组织、力学性能和超声声速的影响,以期合理优化加工工艺,制备出高性能、高超声声速的棒材。

1 实 验

实验材料为经3次真空自耗电弧熔炼(VAR)+多火次墩拔锻造制备的φ85 mm Ti7Al4Mo合金棒坯,其β相转变温度为1020 ℃,化学成分如表1所示。棒坯组织为典型的双态组织,由初生等轴α相+β转变组织组成,初生等轴α相含量约为60%。将Ti7Al4Mo合金棒坯切割成相同长度,按照表2方案进行精锻加工,得到规格分别为φ40 mm和φ60 mm的棒材。

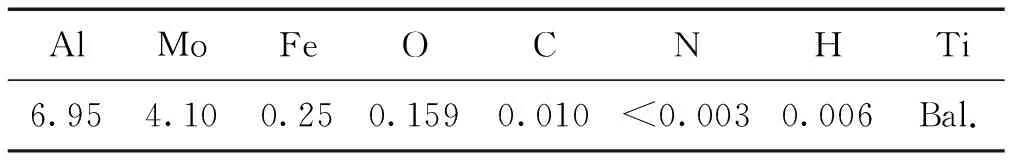

表1 Ti7Al4Mo合金棒坯的化学成分(w/%)

表2 Ti7Al4Mo合金棒材的精锻方案

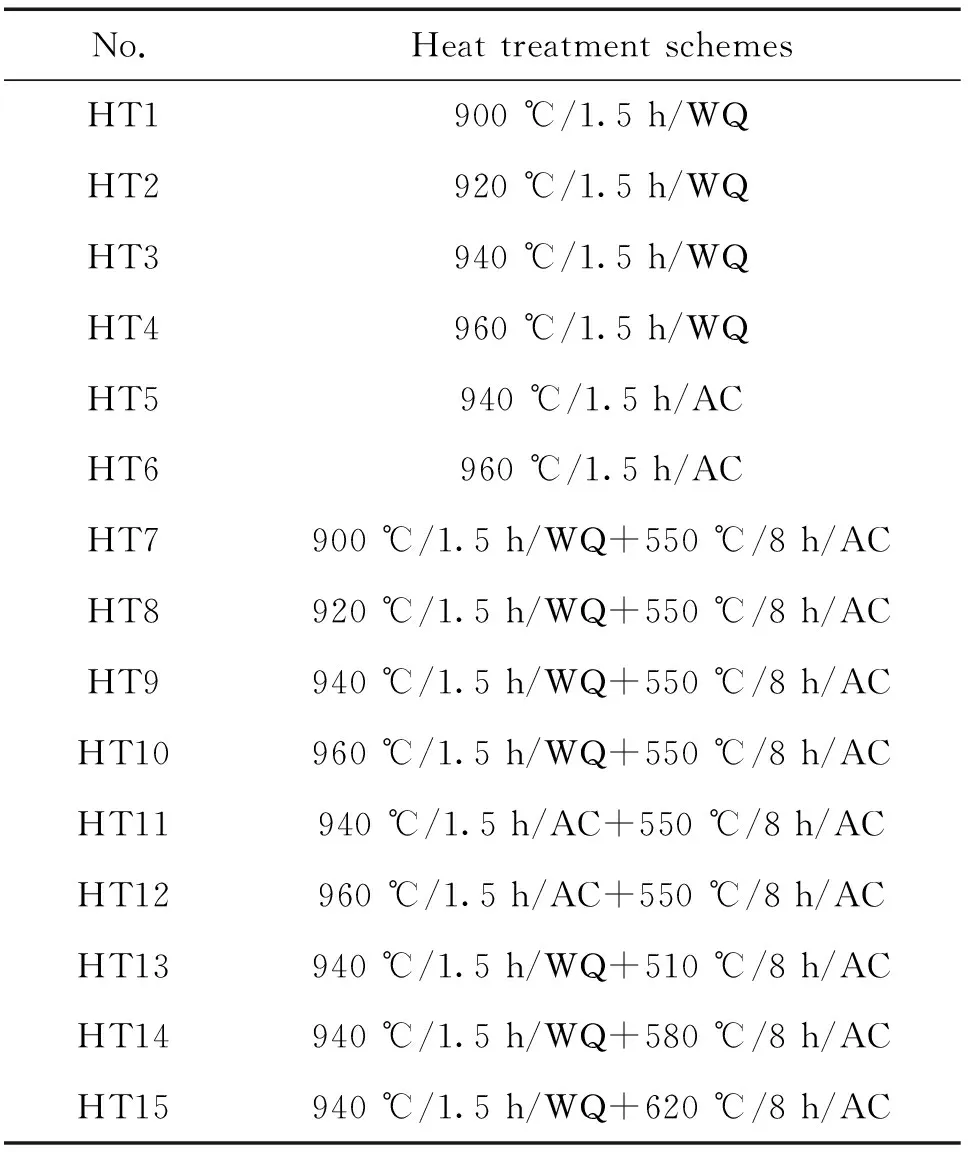

从不同规格的Ti7Al4Mo合金棒材上切取试样,按照表3方案进行热处理。为更加真实模拟实际生产情况,进行固溶水冷试验时试样从热处理炉取出到入水过程耗时1 min。

表3 Ti7Al4Mo合金棒材的热处理方案

在不同规格的Ti7Al4Mo合金棒材横向R/2处切取金相试样,经磨抛后采用腐蚀剂(HF、HNO3、H2O体积比为1∶3∶6)进行浸蚀。采用蔡司Axio Vert.A1倒立式显微镜进行显微组织观察,采用Image-Pro Plus 5.0图像分析软件分析初生α相含量(5个不同视场的平均值)。在热处理后的棒材横截面R/2处沿纵向切取拉伸试样,采用Zwick Z330试验机进行室温拉伸性能测试,每组测试3个试样,取平均值。采用CL400型超声脉冲反射仪测量棒材R/2处的超声声速,至少测试3个不同位置,取平均值作为测量结果。

2 结果与分析

2.1 热变形对棒材的影响

2.1.1 变形量

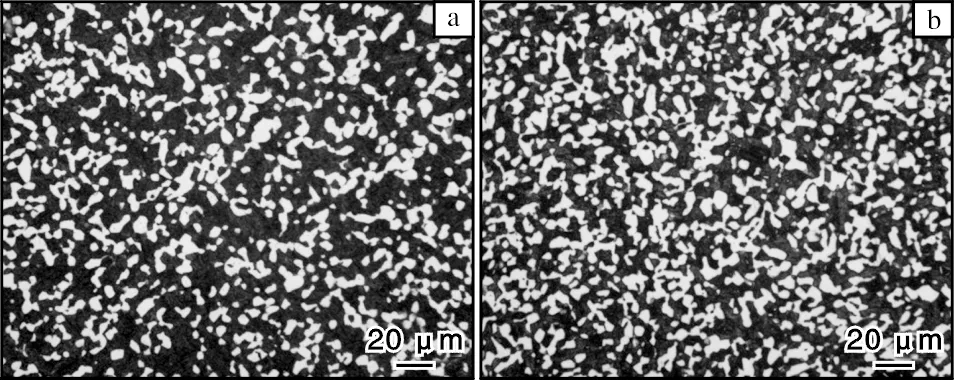

图1是980 ℃两火精锻φ40 mm和一火精锻φ60 mm Ti7Al4Mo合金棒材的显微组织。从图1可以看出,2种规格棒材的显微组织均为由一定量初生α相+β转变组织组成的双态组织,但α相的含量、尺寸及分布有一定差异。φ40 mm棒材的初生α相含量不足40%,尺寸偏小,φ60 mm棒材的初生α相含量超过50%,尺寸偏大。这是由于2种规格棒材的热变形过程不同导致的。精锻过程持续时间长,棒材在锻造过程中有一定的温降,且变形量越大,变形道次越多,温降越明显。φ40 mm棒材精锻时的累积变形量达到78%,大量的初生α相在锻造过程中被压扁、拉长甚至破碎,导致α相尺寸稍小于累计变形量只有50%且精锻过程持续时间短的φ60 mm棒材。φ40 mm棒材为两火精锻成形,第1火精锻至φ65 mm后回温至980 ℃,导致精锻得到的细小α相转变为高温β相,进而使第2火精锻后初生α相含量低于φ60 mm棒材。

图1 980 ℃精锻不同规格Ti7Al4Mo合金棒材的显微组织Fig.1 Microstructures of different specification Ti7Al4Mo alloy bars precision forged at 980 ℃: (a) φ40 mm; (b) φ60 mm

图2是980 ℃精锻不同规格Ti7Al4Mo合金棒材经HT10工艺热处理后的显微组织。与图1锻态组织相比,经固溶+时效处理后2种规格棒材的扁平状初生α相转变为等轴状且分布均匀性提高,这是热处理过程中α→β相变和再结晶的共同结果。此外,由于固溶温度低于精锻温度,组织具有遗传性,故热处理后φ40 mm棒材的初生α相含量要稍低于φ60 mm棒材。

图2 980 ℃精锻不同规格Ti7Al4Mo合金棒材经HT10工艺热处理后的显微组织Fig.2 Microstructures of different specification Ti7Al4Mo alloy bars precision forged at 980 ℃ after HT10 process heat treatment: (a) φ40 mm; (b) φ60 mm

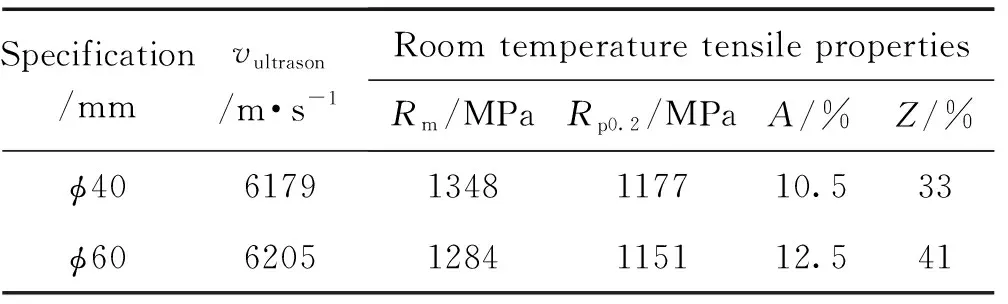

表4是980 ℃精锻不同规格Ti7Al4Mo合金棒材经HT10工艺热处理后的力学性能和超声声速(vultrason)。从表4可以看出,2种规格棒材的力学性能都满足AMS4970L要求(Rm≥1103 MPa,Rp0.2≥1034 MPa,A≥8%,Z≥15%),φ40 mm棒材的强度高于φ60 mm棒材,但塑性偏低。这是因为φ40 mm棒材锻后初生α相含量低,大量的α稳定元素在固溶+时效处理时以极细小的次生α相析出,起到了弥散强化的效果,导致棒材的强度高但塑性偏低;φ60 mm棒材的初生α相含量高,固溶+时效处理时析出的细小次生α相含量低,因而其强度偏低、塑性较高。经固溶+时效处理后,φ40 mm棒材的超声声速达到6179 m/s,但低于φ60 mm棒材(6205 m/s)。这是因为超声波的传播速度和介质的弹性模量是呈正相关的。一方面钛合金α相属于密排六方结构,其本身弹性模量要高于体心立方结构的β相,故声波在α相的传播速度要高于β相。φ40 mm棒材的初生α相含量低于φ60 mm棒材,故声波的传播速度慢。另一方面,在相同精锻温度下,φ40 mm棒材的变形量大,其纵向α相的拉长程度高于φ60 mm棒材,导致其纵向的弹性模量低于φ60 mm棒材,超声波的传播速度慢。

表4 980 ℃精锻不同规格Ti7Al4Mo合金棒材经HT10工艺热处理后的力学性能及超声声速

2.1.2 变形温度

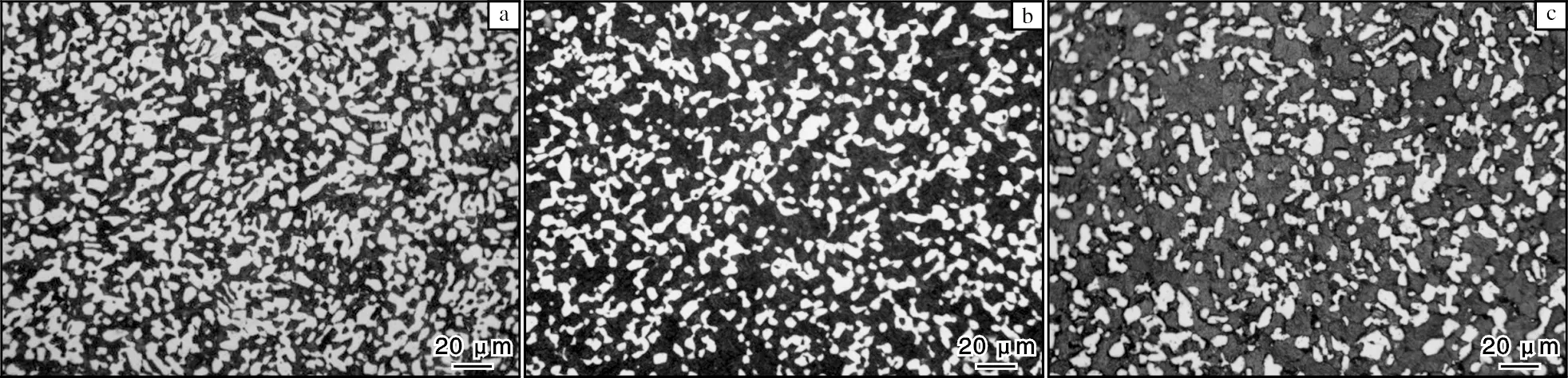

图3是经950、980、1000 ℃精锻的φ40 mm Ti7Al4Mo合金棒材经HT10工艺热处理后的显微组织,其对应的室温拉伸性能和超声声速见表5。从图3可以看出,不同温度精锻的棒材经固溶+时效处理后均为双态组织,初生α相等轴性良好,但相含量有所差异。950 ℃精锻棒材经热处理后的α相含量在50%以上,980 ℃时降低为约40%,1000 ℃时降低为30%以下,说明精锻温度对Ti7Al4Mo合金棒材显微组织中α相含量影响显著。从表5可以看出,随着精锻温度的升高,Ti7Al4Mo合金棒材强度呈现出先升高后降低的趋势,这主要与初生α相和次生α相的含量有关。Ti7Al4Mo合金的β稳定元素含量高,其强化方式主要是固溶+时效处理强化,一般来说时效过程中弥散析出的次生α相含量越高强度越高,但初生α相的含量对强度也有一定的影响。当因初生α相含量降低造成的强度损失大于次生α相析出造成的强度增加时,棒材的整体强度会有所下降,故精锻温度为980 ℃时Ti7Al4Mo合金棒材的强度最高。

图3 不同温度精锻的φ40 mm Ti7Al4Mo合金棒材经HT10工艺热处理后的显微组织Fig.3 Microstructures of φ40 mm Ti7Al4Mo alloy bars precision forged at different temperatures and after heat treatment by HT10 process: (a) 950 ℃;(b) 980 ℃;(c) 1000 ℃

表5 不同温度精锻的φ40 mm Ti7Al4Mo合金棒材经HT10>工艺热处理后的力学性能及超声声速

从表5还可以看出,随着精锻温度的升高,φ40 mm Ti7Al4Mo合金棒材的超声声速逐渐提高,从950 ℃时的6169 m/s提高到1000 ℃时的6210 m/s,这主要与棒材组织中初生α相的含量和纵向α相取向有关。增加α相含量会提高棒材的超声声速,但精锻造成的纵向α相取向增强会导致弹性模量降低,进而使超声声速降低[8],Ti7Al4Mo合金棒材最终的超声声速是二者综合作用的结果。随着精锻温度的升高,Ti7Al4Mo合金棒材的α相含量降低,其超声声速理应逐渐降低,但由于精锻温度的升高降低了纵向α相的取向性,因而弹性模量增大,导致其纵向超声声速提高且提高幅度大于因α相含量降低造成的超声声速降低,从而导致Ti7Al4Mo合金棒材的超声声速随着精锻温度的升高也逐渐升高。

2.2 热处理对棒材的影响

2.2.1 固溶处理

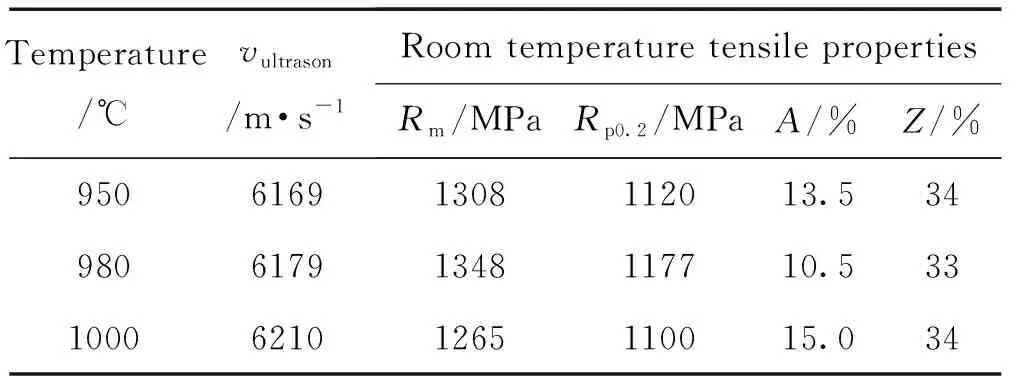

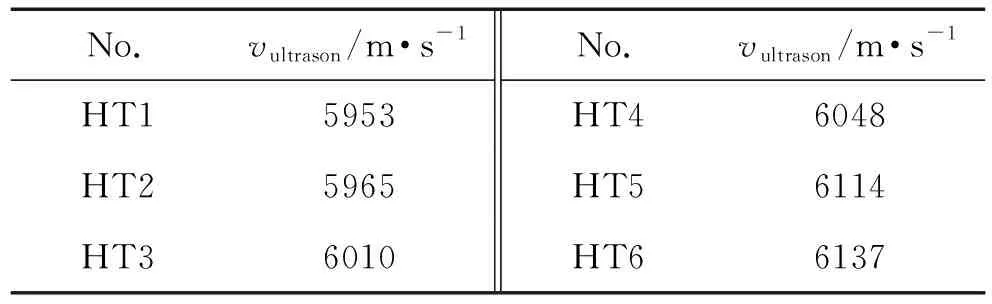

图4是980 ℃精锻的φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶处理后的显微组织,对应的超声声速如表6所示。从图4可以看出,固溶水冷棒材由一定量的大小不一的初生α相+过冷马氏体组成,固溶空冷棒材由一定量的初生α相和少量呈点状或短棒状次生α相以及残留β相组成。从表6可以看出,固溶水冷棒材的超声声速远低于固溶空冷棒材。这是由于钛合金自高温快速冷却时,β相可转变为六方晶格的中间过渡相,即六方马氏体、斜方马氏体或过冷β相[9],其弹性模量随着晶格致密度的降低而降低,从而导致固溶水冷棒材的超声声速低于固溶空冷棒材。在相同固溶冷却方式下,精锻温度越高,Ti7Al4Mo合金棒材固溶处理后的超声声速也越高,这与其组织遗传性有关。

图4 φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶处理后的显微组织Fig.4 Microstructures of φ40 mm Ti7Al4Mo alloy bars after different solution treatments: (a) HT1;(b) HT2; (c) HT3; (d) HT4; (e) HT5; (f) HT6

表6 φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶处理后的超声声速

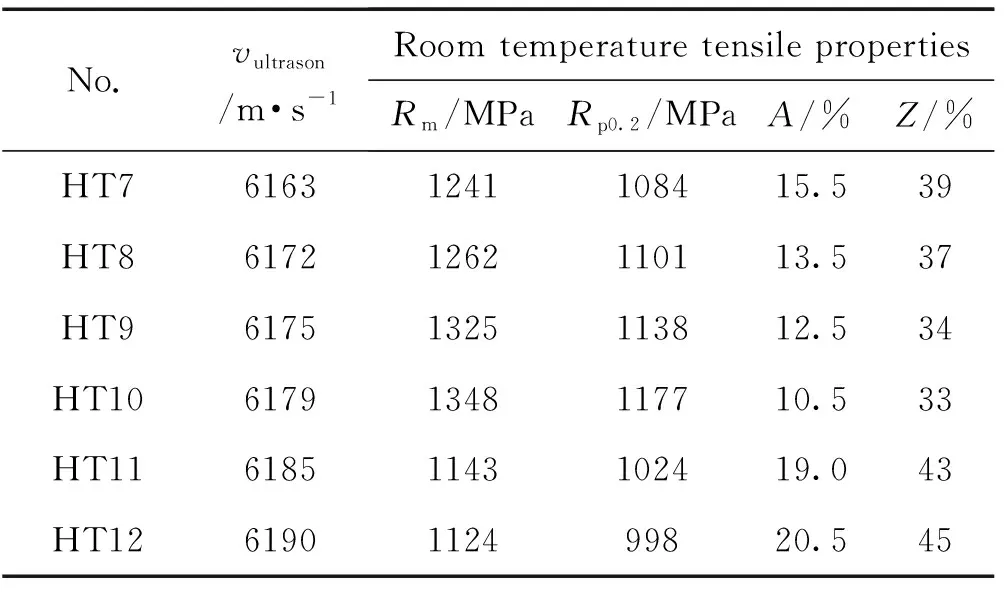

图5是980 ℃精锻的φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶+时效处理后的显微组织,其对应的室温拉伸性能和超声声速见表7。从图5a~5c和图5e可以看出,当固溶温度为900~940 ℃时,棒材由大小不一的初生α相+弥散分布的次生α相+残余β相组成;当固溶温度达到960 ℃时,精锻形成的点状初生α相全部转变为β相,导致整体初生α相含量降低,次生α相含量升高,如图5d、5f所示。

与表6中经固溶处理的棒材相比,表7中经固溶+时效处理的棒材超声声速明显提高,这是因为时效过程中,马氏体逐渐分解,析出了弥散分布的次生α相,导致整体的弹性模量升高,超声声速提高。棒材经固溶水冷+时效处理后的超声声速低于经固溶空冷+时效处理的棒材,这可能与马氏体在时效过程中未完全转变有关。

从表7中的力学性能可以看出,固溶水冷+时效处理的Ti7Al4Mo合金棒材室温拉伸强度远高于固溶空冷+时效处理棒材,且固溶温度越高,强度越大,但对应的塑性越差。(900~960)℃固溶水冷+550 ℃/8 h/AC时效热处理后强度和塑性都满足AMS4970L要求;(940~960)℃固溶空冷+550 ℃/8 h/AC时效热处理后,塑性较高,但屈服强度低于AMS4970L要求。

图5 φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶+时效处理后的显微组织Fig.5 Microstructures of φ40 mm Ti7Al4Mo alloy bars after different solution and aging treatments: (a) HT7;(b) HT8;(c) HT9; (d) HT10; (e) HT11; (f) HT12

表7 φ40 mm Ti7Al4Mo合金棒材经不同工艺固溶+时效处理后的力学性能及超声声速

对于Ti7Al4Mo合金棒材,为保证强度和塑性均满足AMS4970L要求且保持高的超声声速,建议固溶温度在940~960 ℃之间,冷却方式选用水冷。

2.2.2 时效处理

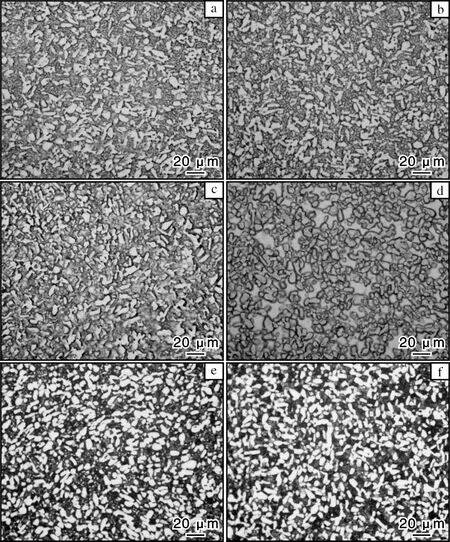

图6是980 ℃精锻的φ40 mm Ti7Al4Mo合金棒材经940 ℃/1.5 h/WQ固溶+不同时效处理后的显微组织,其对应的室温拉伸性能和超声声速如表8所示。

表8 φ40 mm Ti7Al4Mo合金棒材经不同工艺时效处理后的力学性能及超声声速

随着时效温度的升高,初生等轴α相的含量没有明显差异,但细小的次生α相逐渐长大(图6),棒材的超声声速也逐渐提高(表8)。这是因为时效温度的提高导致马氏体分解出的次生α相含量逐渐增多,整体弹性模量逐渐提高,超声波传播速度加快。从表8中的力学性能可以看出,随着时效温度的升高,棒材强度逐渐下降,塑性逐渐提高。时效温度为510 ℃时,棒材屈服强度最高,达到1142 MPa,但延伸率最低,仅为8.5%,处于AMS4970L标准下限水平。当时效温度提高到620 ℃时,棒材塑性达到最高,但屈服强度仅有1004 MPa,已不满足AMS4970L标准要求。因此,Ti7Al4Mo合金棒材的时效热处理制度非常关键,建议选用(550~600)℃/8 h/AC时效处理,此时超声声速也能保持在较高水平。

3 结 论

(1) 变形量和精锻温度对Ti7Al4Mo合金棒材的组织和超声声速有着显著影响。随着精锻温度的升高,棒材α相含量逐渐降低,超声声速逐渐提高,强度先提高后降低。相同精锻温度下,精锻变形量大的φ40 mm Ti7Al4Mo合金棒材超声声速低于变形量小的φ60 mm棒材,但强度稍高。

(2) Ti7Al4Mo合金棒材固溶水冷后的超声声速低于固溶空冷后,且随着固溶温度和时效温度的升高,超声声速逐渐提高。随着固溶温度的升高和时效温度的降低,棒材的强度提高但塑性下降。

(3) 热处理制度选用(940~960)℃/1.5 h/WQ+(550~600)℃/8 h/AC时,Ti7Al4Mo合金棒材的强度和塑性匹配较好且超声声速较高。