TiAl合金钎焊研究进展

2023-01-13关洪星杨海瑛毛小南

关洪星,杨海瑛,毛小南,李 磊

(1.东北大学, 辽宁 沈阳 110819) (2.西北有色金属研究院, 陕西 西安 710016)

以Ti3Al、γ-TiAl为典型代表的TiAl系合金,具有较高的比强度、比刚度和优良的抗蠕变、抗疲劳性能,并且其密度仅为传统镍基高温合金的一半,有望取代镍基高温合金在航空航天领域的应用[1]。此外,与钛合金相比,TiAl系合金具有更好的高温机械性能和抗氧化性能、更大的刚度以及更高的使用温度[2],可以在650~850 ℃下长期服役,用其代替钛合金可以提高零部件的使用温度。为了实现TiAl系合金的工程应用,需要解决TiAl系合金自身与异种材料的连接问题。TiAl合金的焊接技术主要有熔焊、扩散焊和钎焊。Hirose等[3]对Ti-46Al-2Mo合金进行激光焊接,发现焊缝开裂与冷却速度密切相关,冷却速度越大,开裂的可能性越大。Chaturvedi等[4]采用电子束焊研究了Ti-45Al-2Nb-2Mn+0.8TiB2合金的可焊性。结果表明,当焊接工件受到较多的约束时,相变的作用被焊缝约束引起的应力所掩盖,从而使焊接变得非常困难;当焊接工件受到较少的约束时,选择合适的焊接冷却速度,使α相完全分解,可以获得令人满意的焊接效果。Cao等[5]提出,TiAl合金扩散焊工艺复杂、热循环时间长,在一定程度上限制了其应用。真空钎焊具有无杂质气体污染、焊件变形小、对母材力学性能影响小、可以连接复杂结构[6]、可同时焊接大量工件等优点,因此真空钎焊被认为是连接TiAl合金的理想工艺[7]。本文总结了TiAl合金的发展历程、组织转变过程及TiAl合金钎焊的研究进展,以供后续研究人员参考借鉴。

1 TiAl合金

1.1 TiAl合金的发展

自20世纪90年代中期以来,人们对TiAl合金的研究兴趣日益增加[8]。TiAl合金具有耐腐蚀、耐热、耐高温蠕变、高硬度、低密度和抗氧化性高的特点,能够有效克服常规高温钛合金在600~1000 ℃这一温度区间内抗氧化性差和镍基高温合金密度大的缺点,因而在航空发动机领域有着广阔的应用前景。

到目前为止,TiAl合金的发展历程主要历经了4代[9]。20世纪50年代初,部分美国学者对TiAl合金进行了相关研究,但因其塑性较低而放弃。第一代TiAl合金是在20世纪70年代产生的,它的特点是Al含量高、合金元素含量低,主要代表为室温塑性可达2%的Ti-48Al-1V-0.3C合金。美国在20世纪80年代开发了Ti-48Al-2Cr-2Nb和Ti-45Al-2Mn-2Nb-0.8vol%TiB2合金,即第二代TiAl合金。第二代TiAl合金的综合性能明显优于第一代。第三代TiAl合金以高含量的第3组元为特点,主要包括Nb、Ta、W、V、B、C、Cr、Mn、Mo等元素。林均品等[10]首先提出高Nb-TiAl合金,并认为增加Nb含量可以显著提高TiAl合金的高温抗氧化性能。此外,高含量的第3组元能够产生固溶强化作用,明显提高TiAl合金的抗蠕变性能以及高温力学性能。随着航空航天技术的高速发展,德国开发了第四代TiAl合金——Ti-47.5Al-5.5Nb-0.5W合金[11],主要应用于航空发动机、涡轮叶片及汽车发动机增压器涡轮等。

1.2 TiAl合金的组织

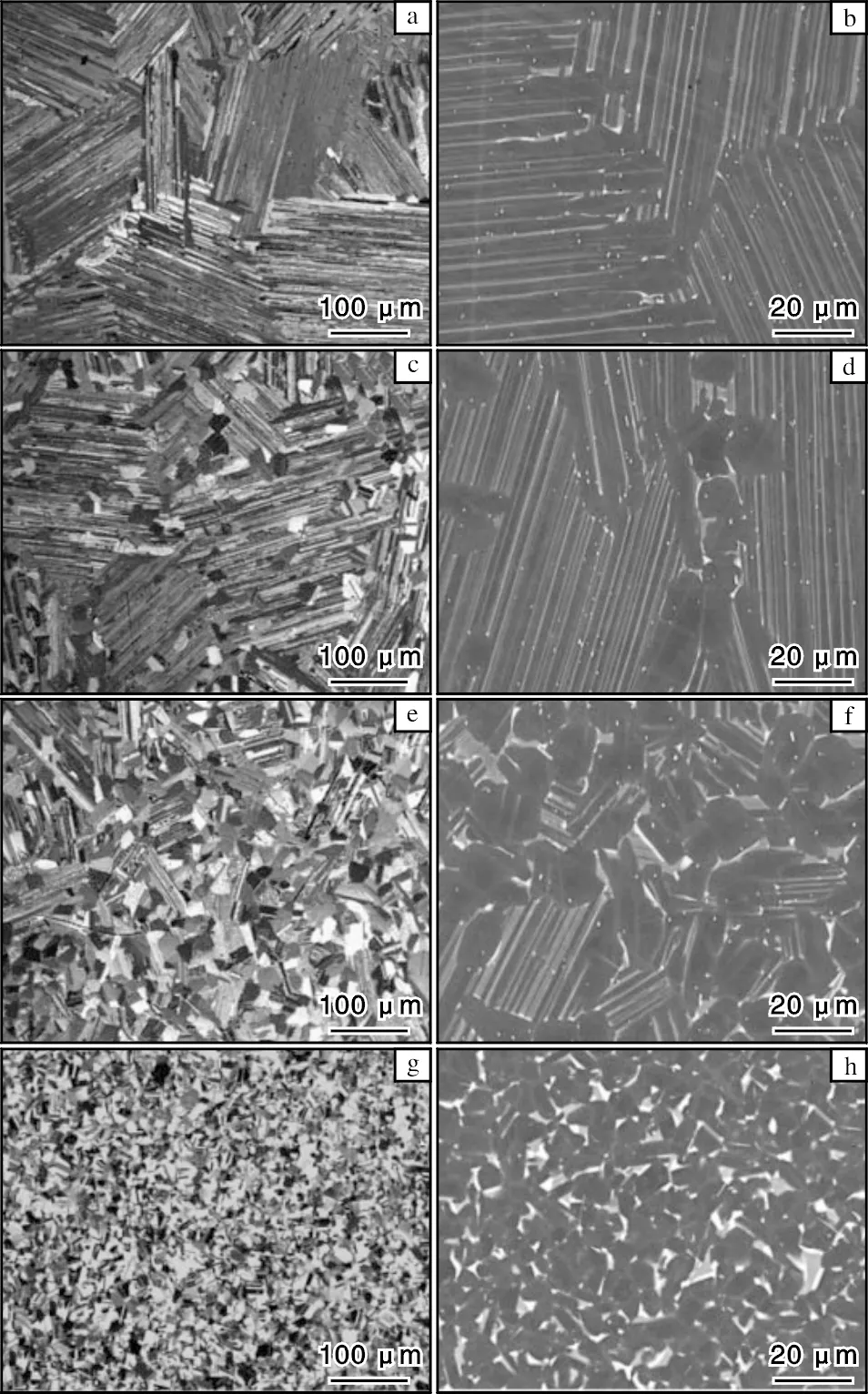

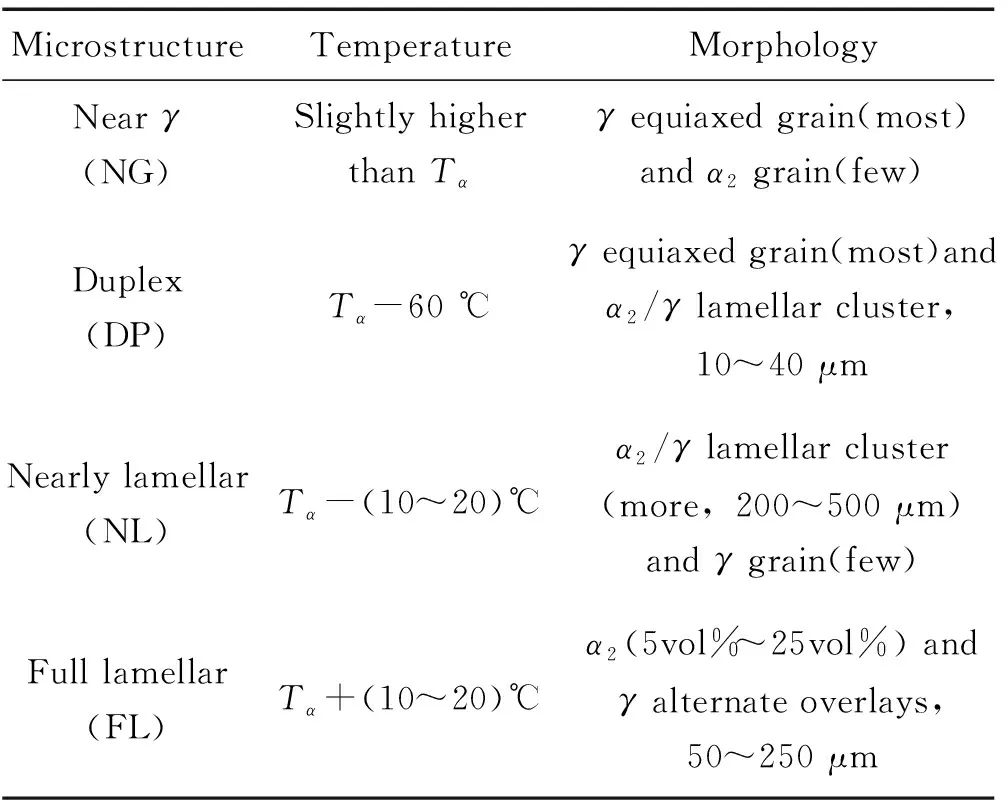

经不同条件热处理后,TiAl合金可得到全片层组织(FL)、近片层组织(NL)、双态组织(DP)、近γ组织(NG)4种不同的典型显微组织,如图1所示[12-13]。表1为TiAl合金热处理温度与显微组织的关系。

图1 TiAl合金的4种典型组织[12-13]Fig.1 Four typical microstructures of TiAl alloy:(a,b) full lamellar;(c,d) nearly lamellar; (e,f) duplex; (g,h) near γ

表1 TiAl合金热处理温度与显微组织的关系

2 TiAl合金钎焊

2.1 钎料种类

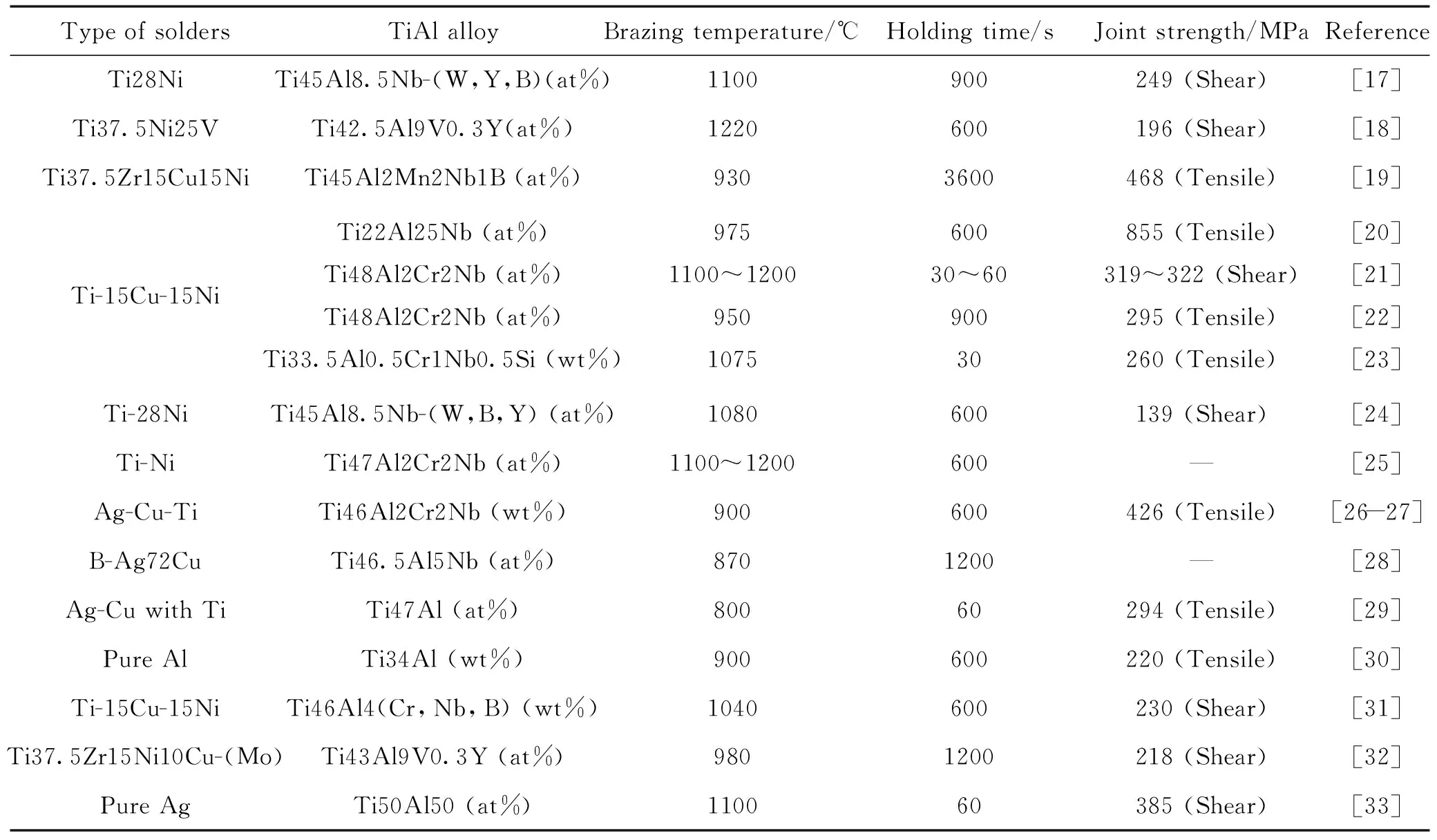

用来钎焊TiAl合金的钎料主要分为钛基、铝基和银基三大类。钛基钎料主要包括Ti-Cu、Ti-Cu-Ni、Ti-Zr-Cu-Ni、Ti-Ni、Ti-Zr-Cu-Ni-Co-Mo等,该类钎料具有很高的焊接强度。银基钎料主要包括纯银、银铜共晶钎料等,这类钎料既可以用于TiAl合金自身钎焊,也可以用于TiAl合金与其他材料的钎焊,焊接接头强度较高。铝基钎料主要用于TiAl合金自身钎焊,与钛基和银基钎料相比,焊接接头强度较低。表2给出了近年来TiAl合金钎焊所使用的钎料。

2.2 工艺参数对接头组织性能的影响

钎焊工艺参数(钎焊温度、保温时间)是影响焊接接头质量的重要因素,合理的工艺参数是获得高质量焊接接头的关键。Song等[17]采用Ti-28Ni共晶钎料在1100 ℃下钎焊高Nb含量的TiAl合金(Ti-45Al-8.5Nb-(W,B,Y) (at%),研究了保温时间对焊接接头界面微观结构和连接强度的影响。结果表明,熔融钎料合金中的Ni元素向基体的扩散程度直接影响界面组织;随着保温时间的延长,扩散区逐渐增加,焊缝区域逐渐减少。当保温时间为15 min时,焊接接头在室温和600 ℃下的最大剪切强度分别为248.6、166.4 MPa。断裂分析表明,在剪切试验过程中,焊接接头的脆性断裂更倾向于在连续的金属间化合物层中产生和扩展。

Song等[18]使用TiNi-V25 (at%)钎料钎焊TiAl合金,得到了强度可靠的焊接接头。TiAl合金焊接接头主要由B2相和τ3-Al3NiTi2金属间化合物组成,其界面形貌随着钎焊温度的升高而变化,但相组成没有发生改变。在钎焊温度为1220 ℃、保温时间为10 min的条件下钎焊时,可获得剪切强度达到196 MPa的良好接头。断口分析表明,在剪切试验过程中形成了河流状花样,为解理断裂;裂纹萌生和扩展始终发生在τ3-Al3NiTi2金属间化合物含量较高的部位。

Cai等[19]选用Ti-37.5Zr-15Cu-15Ni (wt%)非晶钎料钎焊TiAl合金,系统研究了钎焊温度和保温时间对焊接接头显微组织和性能的影响。在钎焊温度910~1010 ℃、保温时间30 min条件下,焊接接头的室温抗拉强度随钎焊温度升高呈现出先升高后降低的趋势。当钎焊温度为930 ℃时,焊接接头的室温抗拉强度随着钎焊保温时间的延长而增加。在930 ℃下钎焊60 min时,焊接接头在室温下的最大抗拉强度达到468 MPa,所有断裂面均呈现出典型的脆性解理断裂特征。

表2 不同TiAl合金钎料的特性

Shiue等[33]使用纯Ag钎料对TiAl合金进行感应钎焊。结果表明,焊缝中主要为Ag基固溶体,同时固溶了少量的Ti和Al(Al含量大于Ti含量),此外还生成了少量Ti3(Al,Ag)金属间化合物;焊接接头的室温抗剪强度较高,达到385 MPa。

宋晓国等[34]使用Ni-34Ti钎料焊接Ti-Al合金,研究了钎焊工艺参数对焊缝质量的影响。结果表明,随着钎焊温度的不断升高,热影响区(Ⅰ区)宽度逐渐增加,焊缝区(Ⅱ区)宽度逐渐减少,如图2所示。在1180 ℃保温10 min的钎焊条件下,Ti-Al合金焊接接头的室温抗剪强度最大,为87 MPa;焊接接头界面组织中无气孔和裂纹等缺陷,并且整个焊接接头呈现出对称特征。

图2 不同钎焊温度下TiAl合金焊接接头的显微组织[34]Fig.2 Microstructures of TiAl alloy brazed joints at different brazing temperatures: (a) 1140 ℃;(b) 1160 ℃; (c) 1180 ℃; (d) 1200 ℃; (e) 1220 ℃

Dong等[35]使用Ti20Zr20Hf20Cu20Ni20高熵非晶钎料对TiAl合金和Ni基合金进行真空钎焊。结果表明,在高温条件下形成了环状固溶体,随着钎焊温度的降低,固溶体中析出细小的金属间化合物,并对焊接接头产生沉淀强化作用;当钎焊温度为960 ℃时,焊接接头的最大剪切强度为319 MPa,接头断裂方式是以塑性断裂为主的混合断裂,并且固溶相在断裂过程中承受了大部分的塑性变形。

Kokabi等[36]用Ti34Zr26Ni18Cu15Co7高熵合金钎焊TiAl合金和IN718合金。研究表明,钎焊焊缝中形成了大量的固溶体,从而提高了焊接接头的力学性能;在钎焊温度1020 ℃、保温时间40 min条件下,焊接接头的最大抗剪强度达到396 MPa。

Sun等[37]使用TiZrHfCoNiCu钎料钎焊TiAl和Ti2AlNb合金,深入研究了钎焊温度对组织和力学性能的影响。结果表明,在1050~1100 ℃范围内,焊接接头的室温和高温剪切强度均随钎焊温度的升高而增加;在钎焊温度1100 ℃、保温时间15 min条件下,焊接接头的室温和高温(650 ℃)剪切强度最大,分别为157、123 MPa。

以上研究表明,钎焊TiAl合金时,钎焊温度和保温时间是影响焊接接头力学性能的重要因素。一般来说,焊接接头强度随着钎焊温度和保温时间的变化会出现一个最大值,即最佳的钎焊工艺参数。这是因为钎焊温度、保温时间从根本上决定了钎焊组织,而组织决定着焊接接头的最终力学性能。此外,在焊接接头处往往会形成新的金属间化合物,产生应力集中,影响焊接接头的连接质量。近年来,国外学者热衷于研究高熵合金钎料,其特点是倾向于形成固溶体相,这种多元素混合而成的固溶体相有利于抑制脆性金属间化合物的形成,尤其是在高温条件下。此外,高熵合金中的原子扩散缓慢,易形成过饱和相和细小分散的沉淀物,从而增强焊接接头的力学性能[38]。因此,我国今后也应加强对高熵合金钎料的研发。

3 结 语

钎焊是连接TiAl合金的重要方法之一,在TiAl合金钎焊时要充分考虑焊接接头金属间化合物的控制、钎料种类的选择及钎焊工艺的确定,以便得到最佳性能。目前,针对焊接接头的性能测试主要是静态性能(抗拉、剪切),然而使用过程中零部件的断裂与高频疲劳性能的相关性更大,所以对焊接接头性能的测试应更加侧重动态试验,如疲劳性能、冲击韧性及蠕变试验。对于TiAl合金的钎焊试验,一般使用商用钎料,且试验结果往往因人而异,差异较大。建议从扩散机理出发,通过热模拟原子扩散过程进行热力学和动力学分析,再根据母材成分变化设计专用钎料。另外,还应进一步拓展TiAl合金钎焊技术的应用领域,如海洋工程、生命健康等领域。