基于光栅扫描焊接残余应力轮廓法测量技术研究

2023-01-12王晓光郭天茂鲍晨兴王锴磊

王晓光, 刘 柯, 郭天茂, 鲍晨兴, 王锴磊

(北京航天计量测试技术研究所,北京 100076)

0 引 言

焊接加工方法在航空、航天、船舶等大型装备制造业中应用极为广泛,但是在焊接过程中由于温度分布不均匀,导致焊接件内部存在残余应力。残余应力的存在对焊接件的强度、刚度影响较大,因此,对残余应力进行准确测量具有极高的研究价值。

目前对于残余应力测量通常采用钻孔法[1-3]、X射线法[4]、中子衍射法[5]。钻孔法具有成本低,测量方便等优点,但是该方法只能实现钻孔处应力测量,并且测量精度低。X射线法是目前实验室中应用最为广泛的一种残余应力测量方法,但是该方法受X射线穿透范围的影响,只能测量被测件表层残余应力,无法实现被测件内部残余应力测量。中子衍射法能够实现被测件内部残余应力测量,但是该方法使用成本极高,难以普及。

轮廓法[6]是一种近些年提出的一种残余应力测量方法,该方法由于测量成本低,并且能实现整个被测件切割面残余应力测量,因此得到越来越多的关注。目前,针对轮廓法的研究都是基于三坐标机展开,但是,由于采用三坐标机对切割面的测量过程是逐点测量,因此测量效率较低、测点少,另一方面,由于切割面边缘处较为锋利,为了防止将三坐标机测头划伤,无法测量得到切割面边缘数据。因此,本文针对上述问题,提出了一种基于高精度光栅扫描的轮廓法,采用光栅扫描对切割面轮廓进行测量,2 s以内即可实现对切割面轮廓数据采集,并且测点数量可以达到十万量级,效率极高,另外,该方法是一种非接触的测量方法,可以实现切割面轮廓边缘处数据采集,优势明显。同时,本文针对光栅扫描测得的海量数据,提出了一种相应的数据处理方法,有效地提取出节点数据,保证了测量结果的准确性。

1 基于光栅扫描的轮廓法测量技术

1.1 轮廓法基本原理

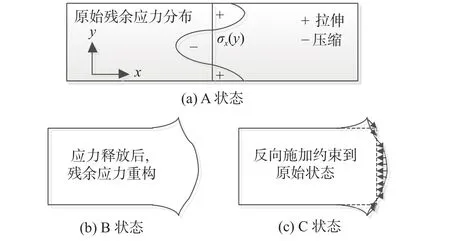

轮廓法基本理论为圣维南叠加原理[7],假设在切割面处存在应力σx(y),既有拉应力的存在,又有压应力的存在,如图1(a)所示。沿该截面将被测件切割成两部分之后,由于该截面应力释放,导致截面处产生变形,被测件应力重新分布,如图1(b)所示。将截面轮廓变形测量出来,并反向施加到截面上,可将其推算到原始平面状态,如图1(c)所示。因此,A状态应力等于B状态应力与C状态应力之和。

图1 轮廓法原理

1.2 基于光栅扫描测量的轮廓法

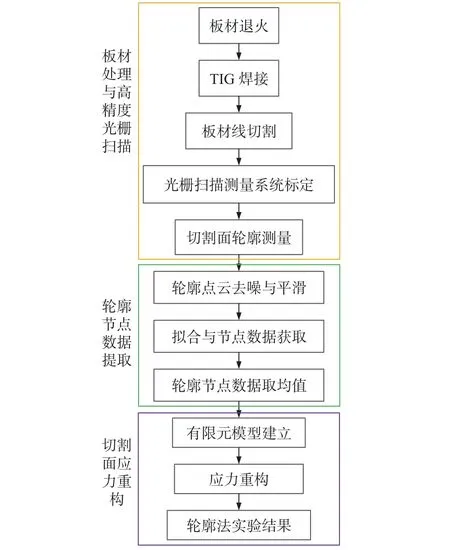

基于光栅扫描测量的轮廓法主要包括板材处理与高精度光栅扫描测量、轮廓节点数据提取、切割面应力重构三部分研究内容,技术路线如图2所示。

图2 基于光栅扫描的轮廓法技术路线

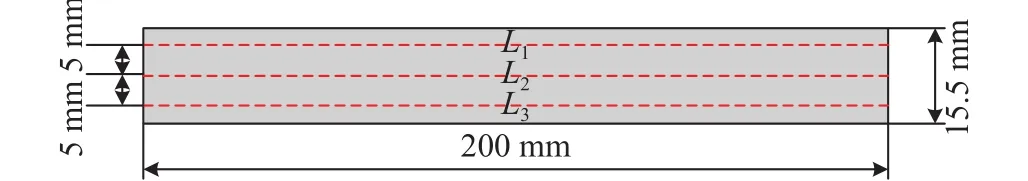

1.2.1 板材处理与高精度光栅扫描

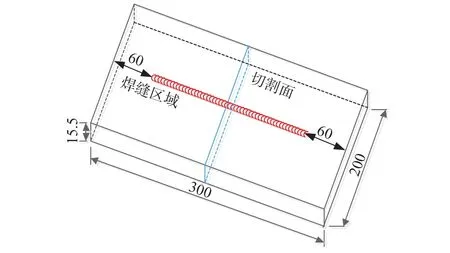

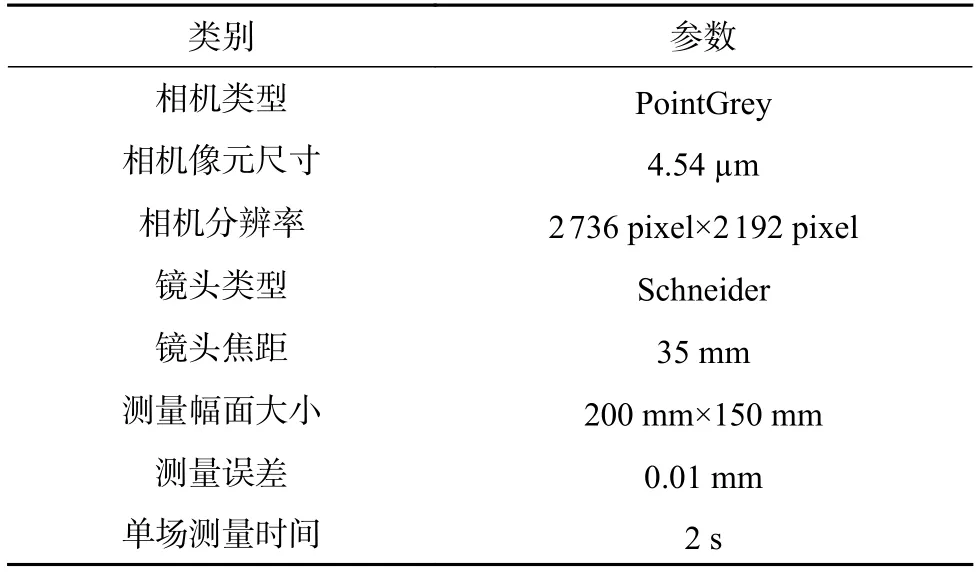

为了防止被测件在焊接前存在应力对测量结果产生影响,对该被测件进行退火处理。退火处理后,采用TIG焊接方式使Q235板材产生热应力,板材尺寸与焊缝位置如图3所示。为了防止切割过程对板材残余应力产生影响,采用慢走丝线切割的方式对其进行切割。采用高精度光栅扫描仪对切割面轮廓进行测量,光栅扫描仪参数如表1所示,测量现场如图4所示。

图3 Q235板材尺寸与焊缝位置示意图(单位:mm)

图4 光栅扫描测量现场

表1 高精度光栅扫描仪参数

1.2.2 轮廓节点数据提取

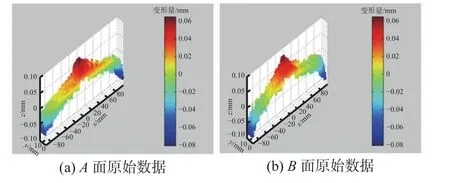

由于光栅扫描法具有测量效率高、测点多的优点,但是采集到的轮廓数据包含一定数量的噪点,从密集点云数据中提取出轮廓法计算时需要的节点数据较为困难,本文针对这一问题,提出了一种适用于光栅扫描测量的数据处理方法。该数据处理方法包括轮廓点云的去噪与平滑[8-9]、拟合与节点数据获取、轮廓节点数据取均值三个关键步骤。将焊接板材切割开之后形成两个切割面轮廓,分别称为A面和B面,通过两面数据取平均可以减少测量误差。采用光栅扫描测量得到的A面与B面原始数据如图5所示。

图5 光栅扫描原始数据

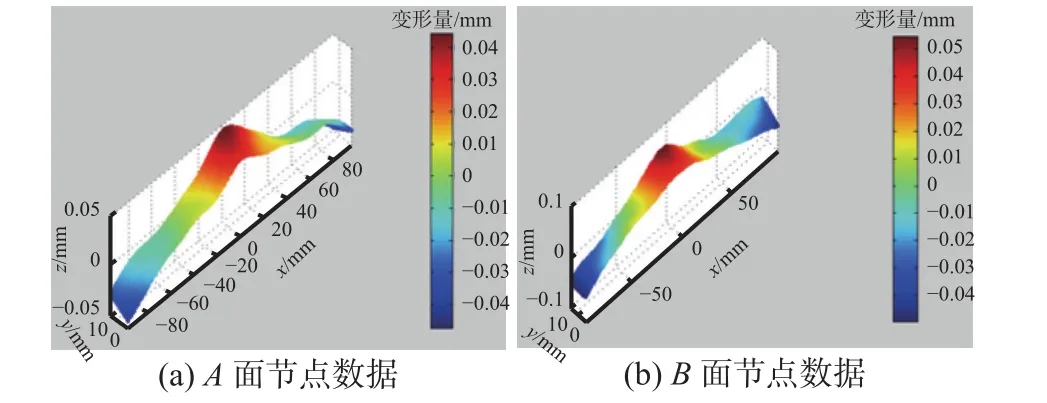

光栅扫描测量得到的点云数据,点密度极高,可以达到0.05 mm,并且原始数据存在一定的噪点,因此,需要对测量得到的点云数据进行去噪与平滑处理,以免出现应力集中。并且在本文中设计的有限元模型节点间距为1 mm,因此需要对截面轮廓点云进行拟合、插值处理,最终提取出有效的节点数据。将原始数据进行去噪、平滑、拟合、插值处理后,得到的节点数据如图6所示。

图6 光栅扫描节点数据

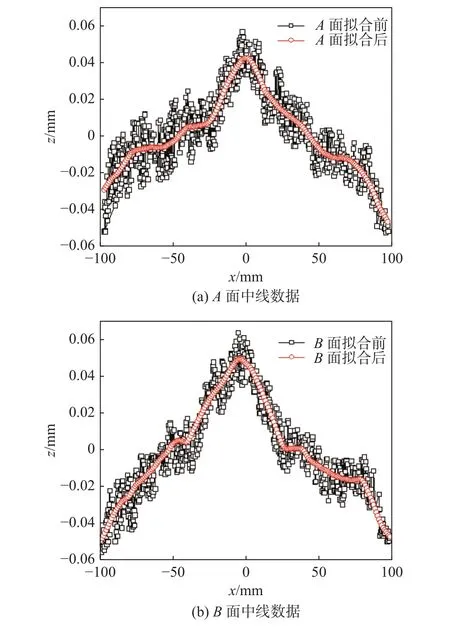

分别取A面与B面宽度方向中线数据,将数据处理前与数据处理后的结果进行对比,对比结果如图7所示。从对比结果可以看出,经过本文方法对数据进行处理之后,平滑度较数据处理之前大幅提升,并且A面与B面数据具有良好的对称性,可以满足后续应力计算的要求。

图7 数据处理前后对比

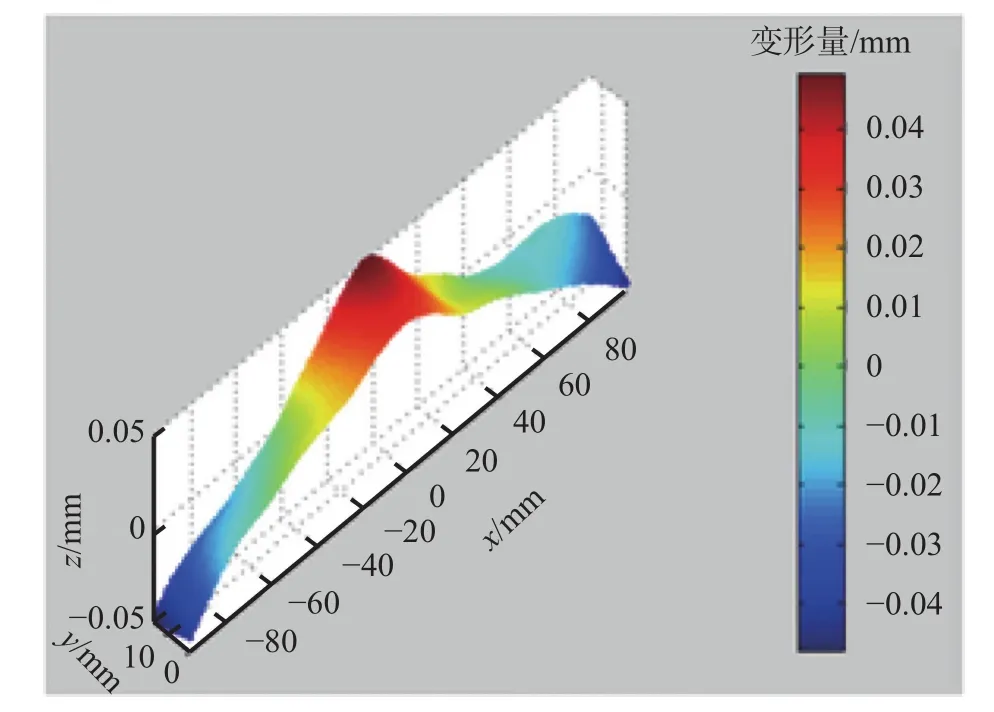

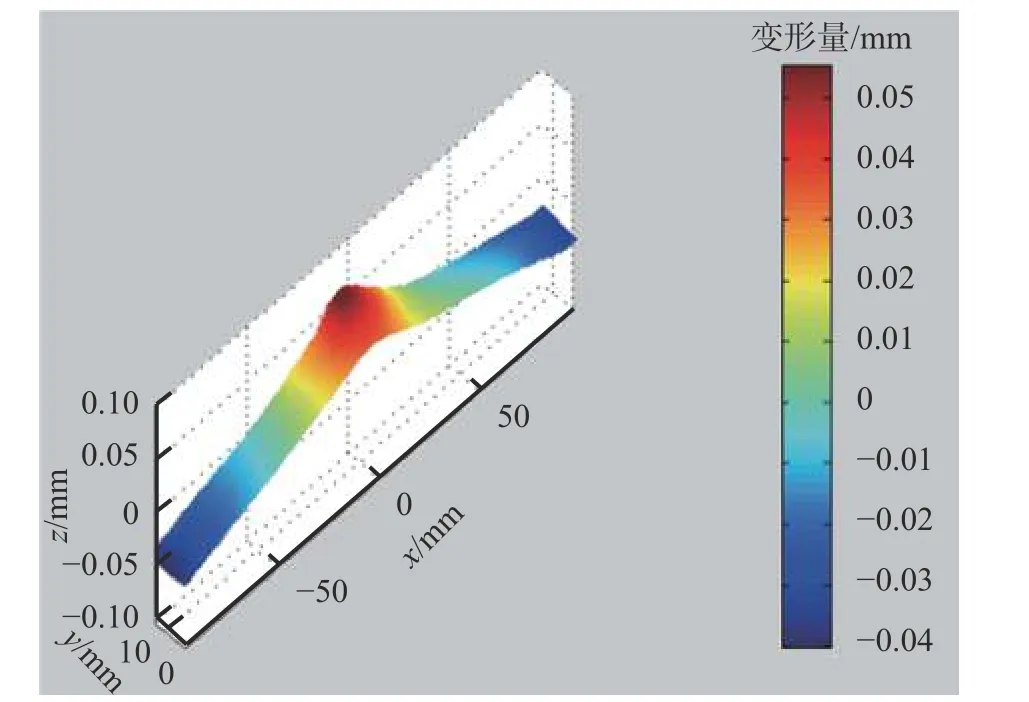

在线切割、扫描测量、数据处理的整个过程中,不可避免的会产生一些误差,对被测件应力重构的准确度带来一定的影响,本文为了提高测量精度,将A面节点数据与B面节点数据求取平均值作为最终切割面轮廓测量结果,平均结果如图8所示。

图8 平均轮廓

1.2.3 切割面应力重构

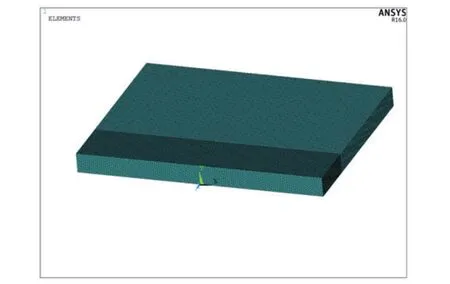

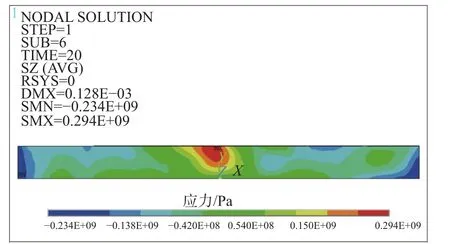

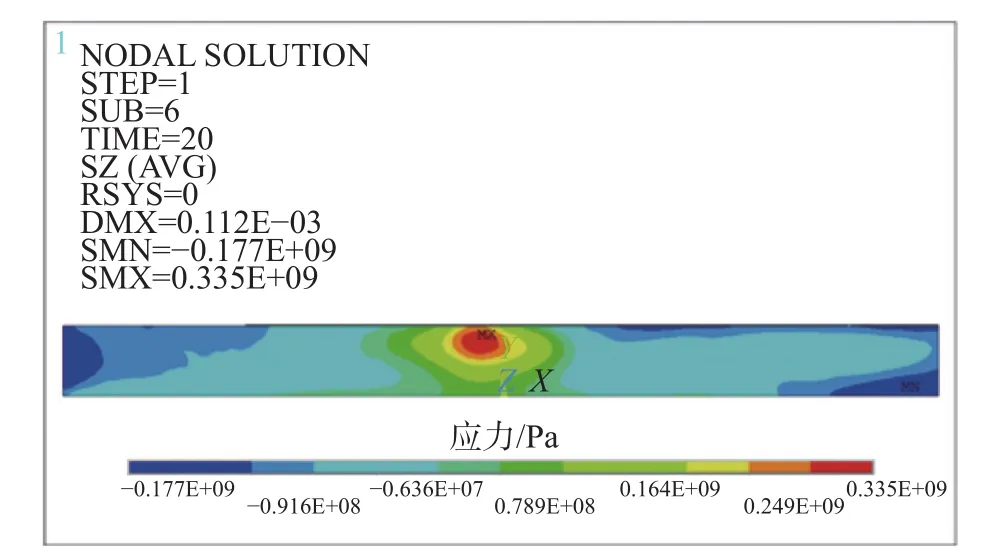

根据板材尺寸在ANSYS中建立有限元模型,模型尺寸为 150 mm×200 mm×15.5 mm,如图 9 所示。切割面上网格节点间距1 mm。将切割面轮廓节点数据,作为位移边界条件施加到有限元模型节点,反解出切割面应力云图,如图10所示。

图9 ANSYS有限元模型

图10 光栅扫描切割面应力云图

2 精度论证

目前,基于三坐标机的轮廓法得到了广泛的研究与认可,因此将本文基于光栅扫描的轮廓法与基于三坐标机的轮廓法测量结果进行对比,可以有效地验证本文方法的有效性与合理性。

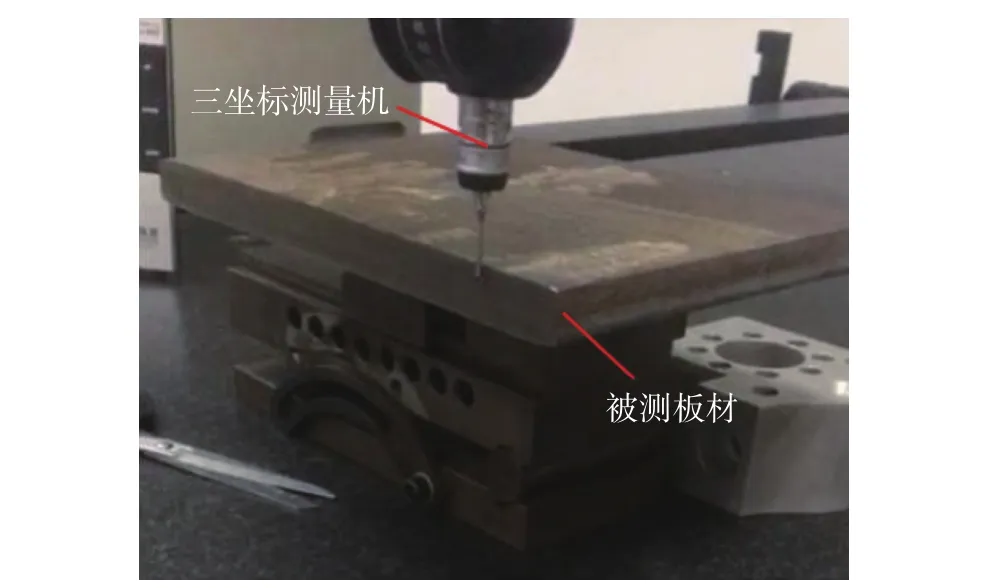

采用高精度三坐标机对截面轮廓进行测量,测量点间距1 mm,人工采集时间30 min,测量现场如图11所示。将A面数据与B面数据取平均,结果如图12所示,最终得到的测量结果如图13所示。

图11 三坐标机测量现场

图12 三坐标测量平均轮廓

从图10和图13可以看到两个结果趋势接近,从测量结果截取三条线进行数据对比,验证本文方法的有效性,截线位置如图14所示,对比结果如图15所示。从图中可知,两种方法结果残余应力趋势一致,残余应力值相差不大,偏差值在50 MPa以内,可以满足应力测量的需求,充分证明了本文方法的有效性。造成两种方法存在偏差的原因是多方面的,主要包括:板材初始残余应力的影响,线切割加工的影响,测量过程中环境光照强度的影响,切割面表面明暗强弱的影响等。在测量过程中需要合理地控制上述影响测量精度的因素。

图13 三坐标切割面应力云图

图14 截线位置

图15 截线位置数据对比结果

3 结束语

1)提出了一种基于光栅扫描的轮廓法,有效地提升了测量效率。采用光栅扫描方法对板材切割面轮廓进行测量,相对于采用三坐标机对切割面轮廓进行测量,可以将测量周期由30 min提升到2 s,测量效率大幅提高。

2)提出了一种适用于基于光栅扫描的轮廓法的数据处理方法,有效地从密集点云中精确地提取出节点数据,保证了残余应力测量结果的准确性。

3)开展了精度论证实验,从对比结果可以得出,基于光栅扫描的轮廓法与基于三坐标的轮廓法测量Q235板材焊接残余应力,二者最大偏差值在50 MPa以内,证明了本文方法的有效性。