酸梅蜜饯糖液加工酸梅酱工艺

2023-01-12杨进运

杨进运*

临沂市商业学校(临沂 276005)

酸梅又称青梅,为蔷薇科植物梅[1],具有极高的营养价值和药用价值,果肉中含有丰富的蛋白质、还原糖、总酸、黄酮等,具有抑菌[2]、缓解消除疲劳[3]、防老抗衰[4]等生理功能。

酸梅蜜饯酸甜可口,深受广大消费者的青睐。但蜜饯加工后会产生大量废糖液,这些糖液包括各种糖类、氨基酸、维生素等,若不合理利用,会造成原辅料的浪费和环境污染[5-7]。大多数果脯废液是以澄清后循环利用为主。高海生[8]指出,加工杏脯的剩余糖液若还原糖和二氧化硫含量不太高时,其液体澄清后可直接再次用于桃脯生产。郁建平等[9]研究出木瓜果脯糖液的澄清条件。但循环使用仍面临处理的问题,脱色处理成本较高。有研究直接用微生物在废液中发酵做产品,宋凯[10]、高振鹏等[11]、陈颖[12]分别以结晶姜、猕猴桃果脯废糖液,制得姜味饮料、发酵姜酒和果酒。这种方式虽简单,但发酵周期长,产品不够丰富。

果酱是糕点、西餐中不可缺少的原料之一[13]。是以新鲜果蔬为原料,经一系列工艺制成的凝胶状食品[14-15]。果酱口味香甜、易保存,是果品深加工的一种有效途径[16]。果酱含有天然果酸,能增强食欲、促消化[17]。试验以酸梅蜜饯糖液和新鲜酸梅为主要原料,通过单因素试验和正交优化试验探究酸梅酱最佳工艺,研制一款酸梅酱,旨在丰富果酱类产品,并为酸梅资源开发提供理论参考。

1 材料与方法

1.1 主要仪器与设备

JA1003A电子天平(上海精天电子仪器有限公司);JYL-G12E打浆机(杭州九阳生活电器有限公司);CR400色差计(日本KONICA MINOLTA);24Lplus压力蒸汽灭菌器(湖南力辰仪器科技有限公司);H22-X2电陶炉(杭州九阳生活电器有限公司);NDJ-1黏度计(上海邦西仪器科技有限公司)。

1.2 主要原料与试剂

酸梅(来村里农业科技有限公司)。

氢氧化钠(天津市凯通化学试剂有限公司);芦丁(北京索莱宝生物科技有限公司);考马斯亮蓝(北京索莱宝生物科技有限公司);平板计数琼脂(PCA)、孟加拉红琼脂、结晶紫中性红胆盐培养基(VRBA)、煌绿乳糖胆盐肉汤(BGLG)、三糖铁琼脂(TSI)、亚硫酸铋琼脂培养基、氯化钠胰酪胨大豆肉汤(青岛海博生物技术有限公司)。

1.3 分析检测方法

1.3.1 蛋白质含量的测定

采用考马斯亮蓝法。标准曲线为Y=0.019 3X-0.017 5,R2=0.999 7。

1.3.2 还原糖含量测定

参考GB 5009.7—2016《直接滴定法》测定。

1.3.3 黄酮含量测定

采用芦丁比色法[18]。标准曲线为Y=12.043X+0.016 6,R2=0.999 6。

1.3.4 pH测定

采用pH计法。

1.3.5 L*值测定

采用色差计测定。

1.3.6 黏度测定

采用黏度计测定。

1.3.7 可溶性固形物含量测定

参考GB/T 10786—2006《折光计法》测定。

1.3.8 总酸含量测定

参考SL 82—1994《酸滴定法》测定。

1.3.9 感官指标测定

参考GB/T 22474—2008《果酱》和丁宇霞等[19]感官评价标准制定酸梅酱感官评价标准,具体见表1。依据GB/T 22474—2008《果酱》规定的方法进行感官品评。

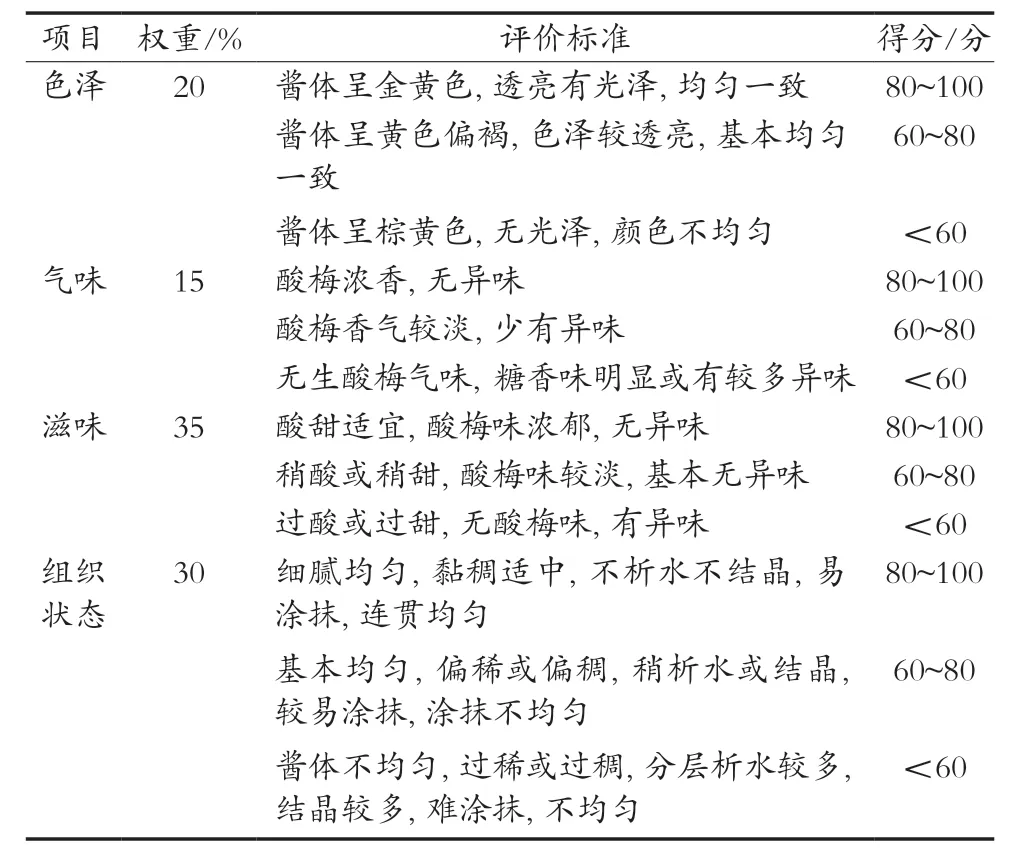

表1 酸梅酱感官评分标准

1.4 酸梅酱的研究

1.4.1 生产工艺流程

原料选择→清洗→混料→打浆→浓缩→装瓶密封→杀菌→冷却→成品

1.4.2 操作要点

原料选择:选择新鲜成熟度8~9的无腐烂、无病虫害的酸梅梅果。

清洗:将酸梅用水冲洗,去除表面脏物。

打浆:去核之后,根据料液比用打浆机打浆至无结块,倒于烧杯中。

浓缩:取打好的浆液,在锅中适宜温度下浓缩,在浓缩过程中用玻璃棒不停搅拌。

灌装密封:浓缩达到规定时间即停止,玻璃罐预先用60~70 ℃热水烫洗,防止玻璃瓶灌酱时突然受热破损。灌酱时,酱体温度不低于85 ℃并适当灌满,否则会影响罐头真空度。

杀菌:将密封好的酸梅酱杀菌,达到商业无菌的包装食品标准。

1.4.3 试验方法

1.4.3.1 料液比的确定

按照酸梅酱生产的工艺流程操作,固定酸梅与废液总质量300 g,在pH 3.0条件下于110 ℃浓缩30 min。分别用料液比4∶10,6∶10,8∶10,10∶10和12∶10(g/mL)进行试验,探究不同料液比对酸梅酱L*值、黏度、糖酸比、感官评分的影响,确定浓缩时最佳料液比。

1.4.3.2 浓缩温度的确定

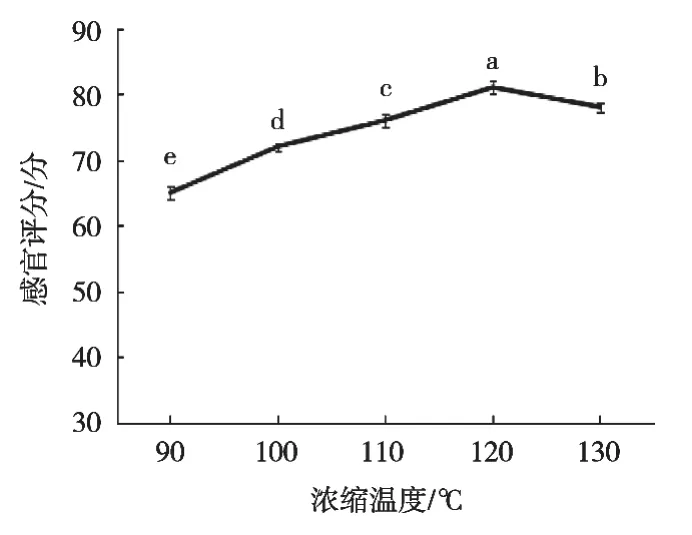

根据1.4.3.1中确定的参数,其他条件不变,分别用90,100,110,120和130 ℃进行浓缩,探究不同浓缩温度对酸梅酱L*值、黏度、糖酸比、感官评分的影响,确定最佳浓缩温度。

1.4.3.3 浓缩时间的确定

根据1.4.3.1和1.4.3.2小节中确定的参数,其他条件不变,浓缩时间分别为10,20,30,40和50 min,探究不同浓缩时间对酸梅酱L*值、黏度、糖酸比、感官评分的影响,确定最佳浓缩时间。

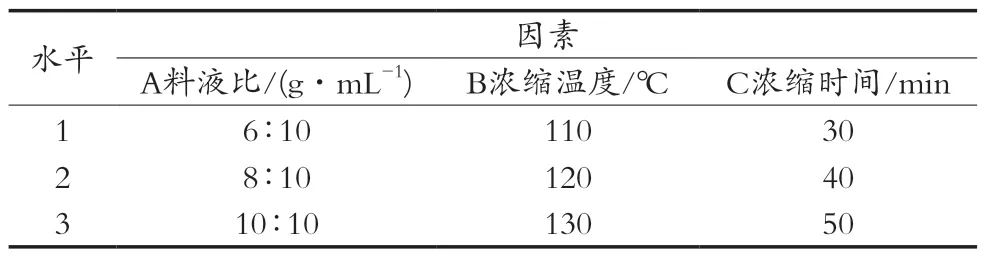

1.4.3.4 正交试验的设计

在单因素试验基础上,设计L9(34)正交试验。对试验样品进行感官评分测定。综合分析,筛选出最优参数。

1.5 品质评价

1.5.1 感官评价

根据表1进行感官评价。

1.5.2 理化指标测定

可溶性固形物、pH、黏度测定同1.3小节;总砷及无机砷测定参考GB 5009.11—2014《食品中总砷及无机砷的测定》;铅测定参考GB 5009.12—2017《食品中铅的测定参照》。

1.5.3 微生物指标测定

菌落总数测定参考GB 4789.2—2016《食品菌落总数测定》;大肠菌群测定参考GB 4789.3—2016《食品大肠菌群计数》;霉菌测定参考GB 4789.15—2016《食品霉菌计数》;致病菌测定参考GB 29921—2021《预包装食品中致病菌限量》。

1.5.4 营养成分测定

蛋白质测定参考GB 5009.5—2016《食品中蛋白质的测定》;脂肪测定参考GB 5009.6—2016《食品中脂肪的测定》;钠测定参考GB 5009.91—2017《食品中钠的测定》;还原糖测定参考GB 5009.7—2016《食品中还原糖的测定》;黄酮测定同1.3.3小节。

1.6 数据处理

采用Excel、SPSS软件对数据结果进行分析,结果分析中0.05水平(P<0.05)下的结果用小写字母表示。图中相同字母表示差异不显著(P>0.05)。结果均以平均数±标准差(D)表示。

2 结果与分析

2.1 酸梅蜜饯废液理化指标分析

根据不同理化指标的测定方法对酸梅蜜饯废糖果液进行测定,得到的理化指标分析见表2。

酸梅蜜饯加工后产生大量废糖液,对其成分进行测定,结果如表2所示。其中,可溶性固形物含量54%,以还原糖为主,废液pH 3.04,适宜的酸甜度赋予产品口感同时更有利于果胶的凝胶化。糖液中除了糖和有机酸之外,还含有较多黄酮、蛋白质,营养物质丰富。以上特性为酸梅酱加工提供条件。试验以首次加工酸梅蜜饯剩余糖液为主要原料制作酸梅酱,实现酸梅蜜饯和酸梅酱连续化生产。

表2 酸梅蜜饯剩余糖液的理化指标

2.2 酸梅酱配方的确定

2.2.1 单因素试验

2.2.1.1 料液比的确定

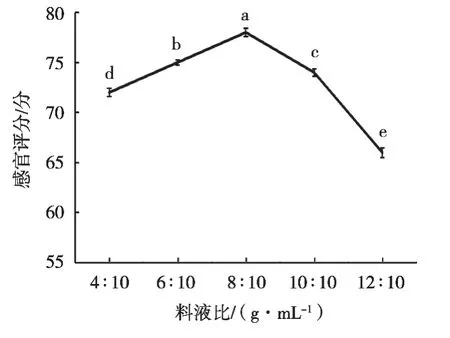

按照1.4.3.1小节中的方案进行试验,结果如图1~图4所示。

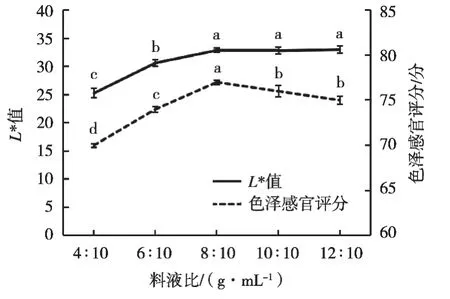

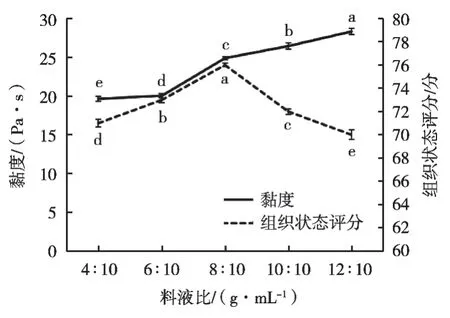

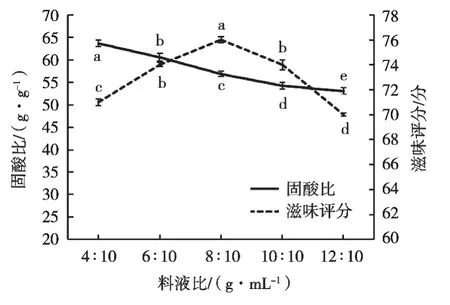

由图1和图2可知,酸梅酱的亮度、黏度随料液比的增加而升高,色泽感官评分、组织状态评分随料液比的增加先上升后下降,料液比8∶10~12∶10(g/mL)时,亮度总体趋于平缓。新鲜酸梅果实颜色清亮且含有大量膳食纤维,可增加酱的亮度、黏度,所以随着料液比的提高,酸梅酱色泽感官评分前期与亮度变化一致,酱体也由稀薄变得黏稠,添加量过多导致酸梅酱涂抹性变差,组织状态评分下降。由图3和图4可知,固酸比随料液比的增加而显著(P<0.05)下降,酸梅酱中的糖和酸主要来源于蜜饯废糖液,废糖液的减少导致酱的可溶性固形物下降,所以固酸比随料液比增加而显著减小。酸梅本身的酸味需要糖液的调和,料液比增加时酸梅添加量增多,酸梅酱的滋味评分和感官评分先升高后降低,由酸甜适宜到过酸。适宜的料液比使得酸梅酱的色泽、可溶性固形物含量、固酸比、黏度适中,口感最优。结合图4进行综合分析,确定料液比8∶10(g/mL)左右为宜。

图1 料液比对酸梅酱L*值、色泽感官评分的影响

图2 料液比对酸梅酱黏度、组织状态评分的影响

图3 料液比对酸梅酱固酸比、滋味评分的影响

图4 料液比对酸梅酱感官评分的影响

2.2.1.2 浓缩温度的确定

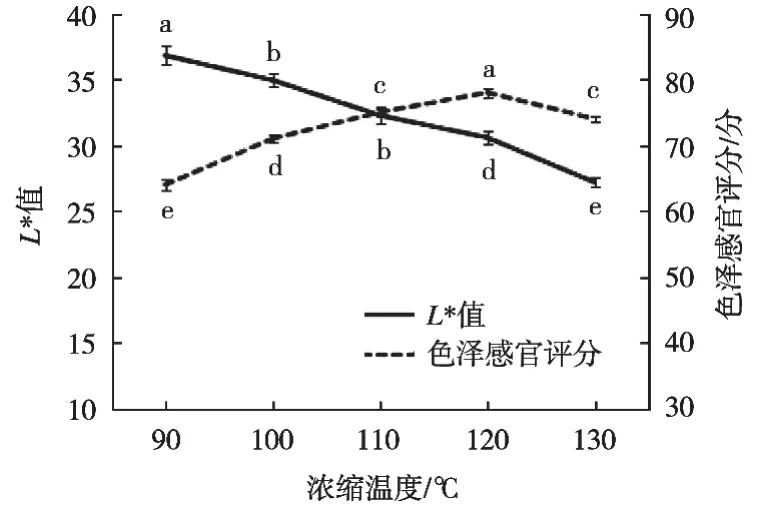

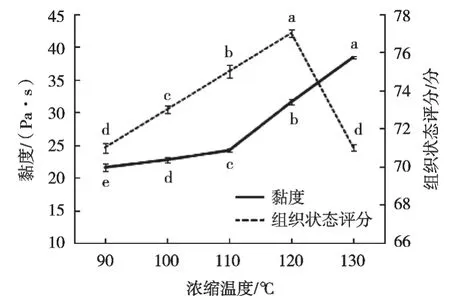

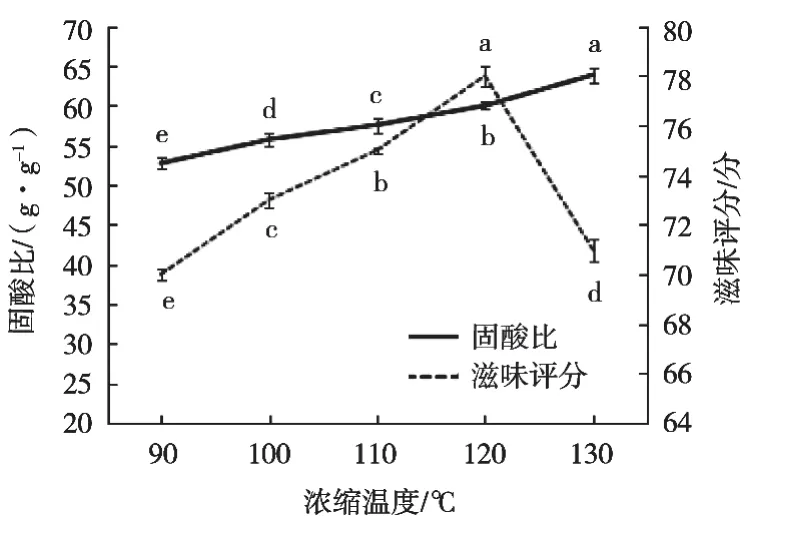

由图5可知,随着浓缩温度的增加,酸梅酱的亮度持续下降,色泽评分先上升后降低。酸梅酱中的还原糖、氨基化合物等成分在加热中发生美拉德、焦糖化的氧化反应,这些反应导致酸梅酱褐变,反应随温度升高而加快,因此亮度随温度升高而降低,色泽感官评分也由上升转为下降。由图6~图8可知,酸梅酱的黏度和固酸比随温度升高而显著(P<0.05)上升,组织状态评分、滋味评分却由上升转为下降,在120 ℃时达到最高点,感官评分随温度升高而先上升后下降,120 ℃时高达81分。浓缩温度的增加导致水分蒸发量增多,酱体变得黏稠,酱体过于黏稠导致组织状态评分下降。浓缩温度越高,失去水分越多,而酸梅酱中可溶性固形物和总酸度挥发速度低于水挥发速度,柠檬酸的挥发速度大于可溶性固形物挥发速度,因此固酸比升高。随着可溶性固形物含量、固酸比的增加,酸梅酱甜味上升,酸甜适宜,滋味评分、总体感官评分增高,但随温度过高,甜味继续增加,酱体过甜,失去酸梅本身清香的酸味,感官评分由此下降。综合以上因素考虑,选取浓缩温度120 ℃左右为宜。

图5 浓缩温度对酸梅酱L*值、色泽感官评分的影响

图6 浓缩温度对酸梅酱黏度、组织状态评分影响

图7 浓缩温度对酸梅酱固酸比、滋味评分的影响

图8 浓缩温度对酸梅酱感官评分的影响

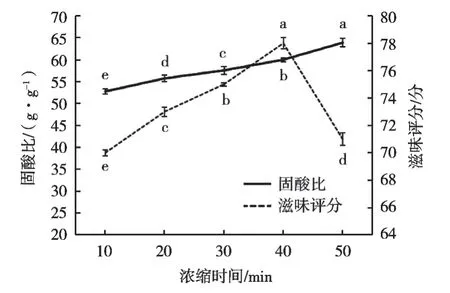

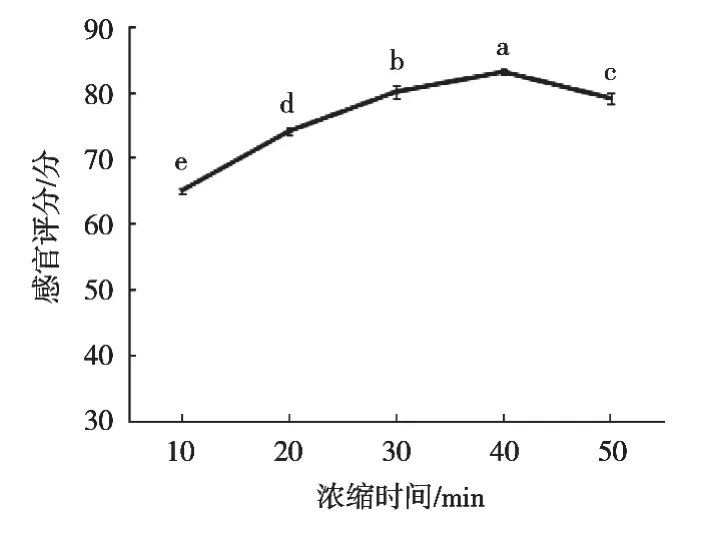

2.2.1.3 浓缩时间的确定

由图9~图12可知:酸梅酱亮度随浓缩时间的延长而显著(P<0.05)降低,浓缩时间40 min时,色泽感官评分最优,黏度、固酸比随浓缩时间延长而升高,组织状态和滋味评分均在40 min时达到最高,感官评分先快速上升后略有降低。酸梅酱中的还原糖、氨基化合物等成分,在加热的过程中发生美拉德、焦糖化氧化反应,反应程度随时间延长而加剧,因此亮度随时间延长而降低,发生褐变,导致后期色泽感官评分也随之降低。浓缩的物料量与浓缩温度不变时,浓缩时间的增加导致水分蒸发量增多,酸梅酱变得更黏稠,因此组织状态评分由上升转为下降。随着浓缩时间的增加,浓缩时水分蒸发,浓缩时间越长,失水量越多,而酸梅酱中可溶性固形物和总酸度挥发速度低于水挥发速度、柠檬酸的挥发速度大于可溶性固形物挥发速度,因此固酸比升高,固酸比过高,导致酱体口感偏甜,因此滋味评分由上升转为下降。适宜的浓缩时间使得酸梅酱色泽、黏度、组织状态、口感都达到一个较优的状态,故选择浓缩时间40 min左右为宜。

图9 浓缩时间对酸梅酱L*值、色泽感官评分影响

图10 浓缩时间对酸梅酱黏度、组织状态评分影响

图11 浓缩时间对酸梅酱固酸比、滋味评分影响

图12 浓缩时间对酸梅酱感官评分影响

2.2.2 正交试验

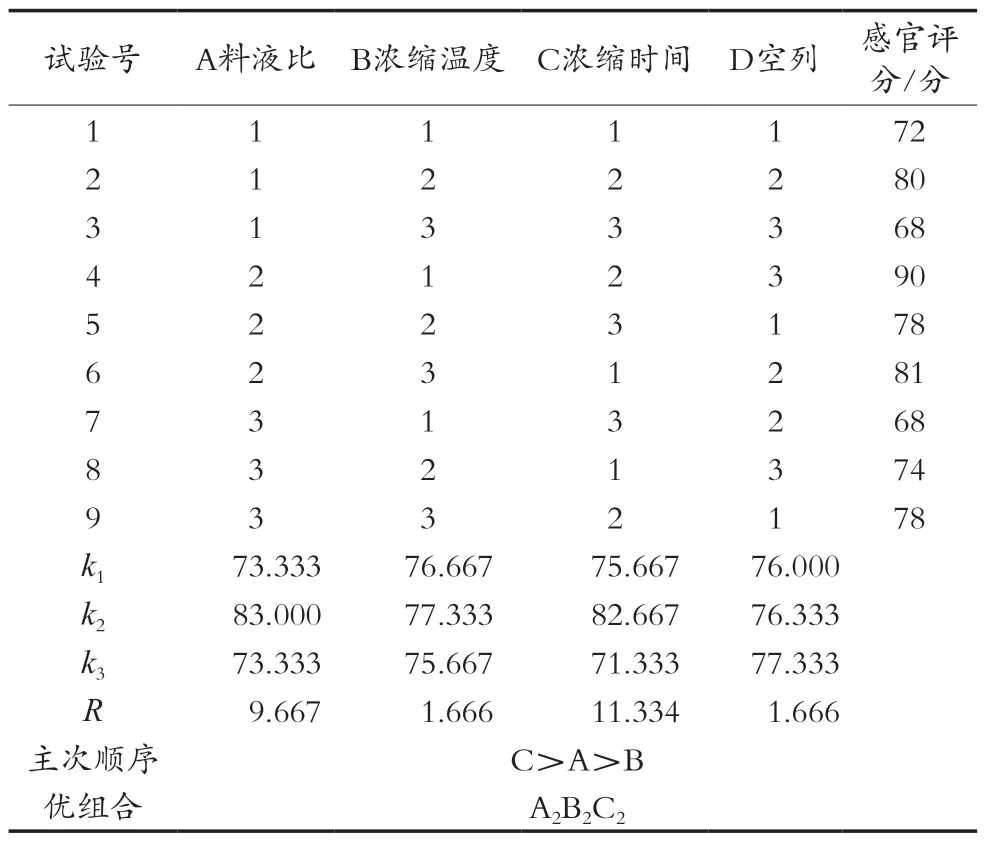

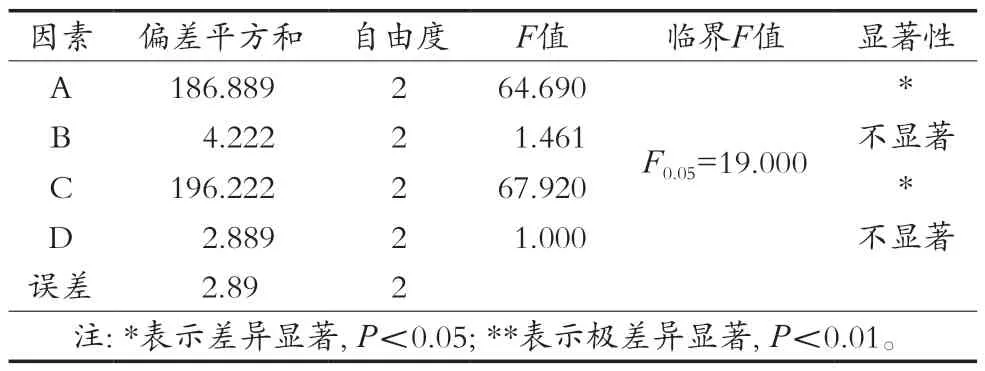

基于单因素试验,设计正交试验,正交因素及水平见表3。由表4可知,极差C>A>B,因此各因素的影响顺序为浓缩时间>料液比>浓缩温度。浓缩时间对感官评分的影响最大。料液比k2>k3=k1,浓缩温度k2>k1>k3,浓缩时间k2>k1>k3,因此正交试验最优组合为A2B2C2,而试验组最优组合为A2B1C2,因此对正交优化结果进行验证性试验,结果如表6所示。由表5方差分析可知,料液比、浓缩时间对感官品评分影响显著。

表3 酸梅酱制作正交因素水平表

表4 酸梅酱制作正交试验结果及直观分析

表5 正交试验方差分析表

由表6可知,对正交试验最优组合A2B2C2进行3次平行验证,酸梅酱感官评分为93分,试验组最优组合A2B1C2感官评分为90分,因此最佳组合为A2B2C2,即料液比8∶10(g/mL)、浓缩温度120 ℃、浓缩时间40 min。

表6 正交验证试验

2.3 酸梅酱指标的测定

2.3.1 感官评定

根据表1对酸梅酱成品进行感官评价,在最优料液比、浓缩温度、浓缩时间下制得的酸梅酱色泽均匀,呈现透亮的鲜黄色,果香味浓郁、酸甜适口且酱体黏度适宜,无析水和结晶现象,总体感官评价较好。

表7 酸梅酱感官评价表

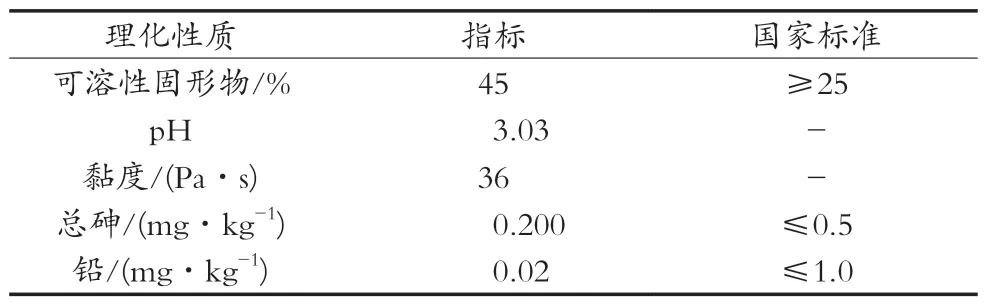

2.3.2 理化指标和微生物指标的测定

由表8和表9可知,酸梅酱理化指标和微生物指标均符合国家标准要求。

表8 酸梅酱理化指标

表9 酸梅酱微生物指标

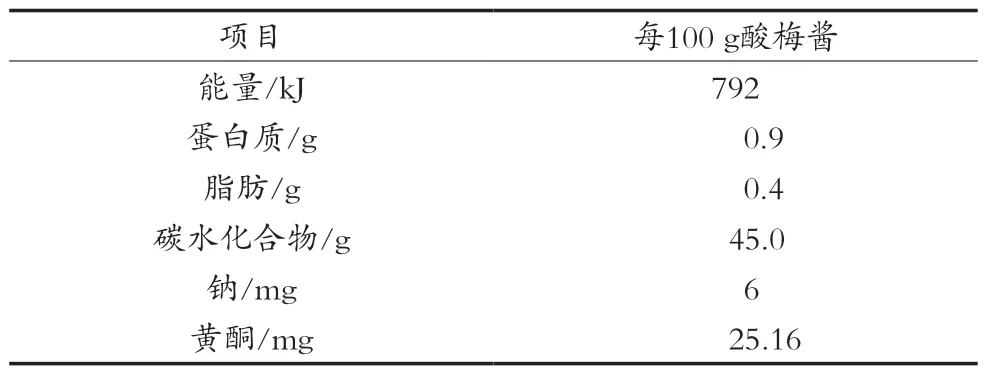

2.3.3 营养成分的测定

根据GB 28050—2011《食品安全国家标准 预包装食品营养标签通则》进行测定,得出酸梅酱的营养成分含量。除蛋白质、脂肪、碳水化合物一般的营养成分外,酸梅酱还含有黄酮。有关研究证明,黄酮具有抗氧化、抑菌等作用,具有较高的营养保健价值。

表10 酸梅酱营养成分表

3 结论

酸梅蜜饯糖液中可溶性固形物、蛋白质、黄酮等成分含量丰富,制成酸梅酱,为其副产物综合利用和酸梅系列产品开发提供参考。结果表明:在酸梅与废糖液料液比8∶10(g/mL)、浓缩温度120 ℃、浓缩时间40 min的工艺流程下,制成的酸梅酱成品较为理想,正交验证性试验感官评分达93分,理化指标和微生物指标均符合国家标准要求,可进行推广应用。