外压作用下波纹形隧道管的设计分析

2023-01-12董曼红梁晓光杨瑞生郑卫东

董曼红,梁晓光,乐 晨,杨瑞生,郑卫东

(北京宇航系统工程研究所,北京,100076)

0 引 言

在运载火箭设计中,贮箱既是传递载荷的主要结构之一,又是动力系统的一个部件,用于给发动机提供燃料;分为氧化剂箱和燃烧剂箱,一般氧化剂箱在上,燃烧剂箱在下。上箱推进剂输送管有两种方式流向位于贮箱下端的发动机,一种是从下箱外部绕过,一种是从下箱内部通过。当上箱推进剂输送管需要从下箱内部通过时,其内部需要设一根隧道管,将上箱推进剂输送管和下箱推进剂隔开,防止由于输送管焊缝的缺陷引起少量渗漏而造成危害。

1 贮箱隧道管结构介绍

1.1 隧道管在火箭贮箱中的位置

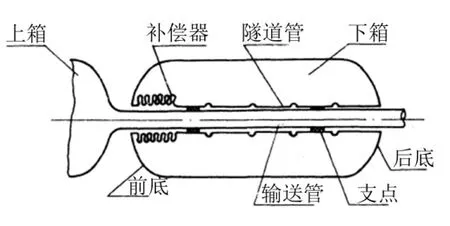

隧道管一般位于下箱内部,两端分别与贮箱前后底的法兰相连,保证上箱燃料输送管顺利从隧道管通过,具体形式见图1。

图1 隧道管在贮箱中位置 Fig.1 Location of the Tunnel Pipe in the Tank

1.2 隧道管在贮箱工作中承受的载荷以及结构形式

在贮箱工作中,贮箱承受内压载荷,由于隧道管在贮箱内部,因此隧道管承受外压作用,这个外压是贮箱的增压压力和介质的液柱压力的总和,所以,在隧道管设计中,首先要解决外压稳定性问题。

而外压计算中,隧道管的直径是影响承载能力的关键尺寸。直径的大小主要考虑3个方面:a)能使输送管顺利通过;b)隧道管的安装误差;c)保证产品运输和飞行时输送管有较好的受力状态。在传统型号中,隧道管的直径一般小于350 mm,管壁厚度在3 mm左右,为了增加外压承载能力,隧道管一般设计为波纹管。

1.3 新型号中隧道管面临的设计难点

传统贮箱设计中,运用简单的工程方法计算,隧道管的外压承载能力远远大于设计载荷,能够满足使用要求;传统型号没有精细化设计的想法,更没有试验验证其承载能力,因此隧道管采用这种保守方法设计使用。

随着科学技术的发展,对结构的设计要求更加严格,要求隧道管在满足设计载荷的前提下,质量尽可能轻。这样,就要求给出隧道管准确的外压承载能力,否则就无法实现精细化设计。例如某型号,隧道管长度6000 mm,直径450 mm,如果管壁厚度减少0.5 mm,质量减轻达12 kg,这个数量级别的减重在火箭设计中是非常重量的。

在新的型号中,火箭直径不断增加,发动机推力也随之增大,为了保证发动机的燃料输送能力,隧道管直径也在不断增大,而隧道管的外压承载能力和隧道管直径的3次方成反比,隧道管外压承载能力会大大减小。这种情况下,如果靠传统方法不断增加隧道管厚度来实现外压承载能力远远大于隧道管设计载荷来满足使用要求,隧道管的质量将会大大增加,进而降低火箭运载能力,无法满足精细化设计。因此,在新的型号设计中,要求必须给出隧道管精确的外压承载能力,从而实现隧道管的精细化设计。

2 贮箱隧道管的工程计算方法

2.1 外压承载能力理论算法

根据文献[1]中第18章,对于长壳,由于端部影响较小,受外压作用的圆筒与受外压作用的圆环相同,相应的临界压力为

式中 Plj为临界外压;E为材料的弹性模量;R为圆筒半径;J为截面惯性矩;μ为材料泊松比;t为筒段厚度。

对于长波纹管,波间距小的,取其平均刚度按照圆环公式计算临界外压。

式中 J1为截面直线段惯性矩;J2为截面波纹段惯性矩;b为波纹凸起间距;r为波纹的凸起半径;α为波纹凸起与圆筒的夹角。隧道管结构示意图见图2。

图2 隧道管结构 Fig.2 Corrugated Tunnel Pipe Structure

式(2)对应用范围进行了具体明确,要求 贮箱上的隧道管属于长壳结构,长度以及半径一般都能够满足式(3)的要求,在工程设计中,一般都采用式(2)来计算隧道管的外压承载能力。

2.2 工程计算方法在工程中的应用

在传统的贮箱隧道管设计中,都是直接采用式(2)进行隧道管的设计。一般计算的外压承载能力远远大于隧道管的设计载荷,以某成熟型号为例,设计载荷为0.75 MPa,材料铝板LF3-M2.7GBn168-82,隧道管设计参数为:

按照式(2)计算,隧道管外压承载能力为1.79 MPa,远远大于设计载荷0.75 MPa,设计过于保守,隧道管质量较大。隧道管的实际承载能力到底多少,没有具体的试验修正系数来精确设计。

这种设计方法无法在新一代运载火箭上应用进行隧道管的精细化设计,因此,迫切需要对理论计算方法进行试验修正。

3 试验验证情况

3.1 试验件设计

在理论计算中,式(2)要求隧道管需要满足式(3),因此,试验件件设计中必须考虑这一点才能够保证隧道管试验数据正确,可以用来指导隧道管的设计。

一般在隧道管设计中,式(3)都能够满足,否则就不能用式(2)计算。试验中,为了试验简单又能模拟真实边界,隧道管长度尽可能短,这就要求隧道管长度是半径的8倍,其余参数尽可能真实。

3.2 试验方案

在理论计算出隧道管的外压承载能力后,需要对隧道管进行静力试验,一方面验证理论计算的正确性,另一方面,进一步确定隧道管的承载能力,给出数据支持。而结构的静力试验中,试验边界条件、结构的简化以及试验加载方式是结构试验方案的关键。在隧道管的试验方案中,就这几个问题进行详细分析,以给出准确的试验方案。

在贮箱结构设计中,隧道管的两端分别与贮箱前后底的法兰相联,贮箱在内压作用下,两端法兰也会有变形,试验方案设计中,隧道管的边界条件设计为一端简支,另一端允许周向变形,其余方向固支。

实际试验中,将下压板固定于直立柱支座上。试验件垂直放置。下压板中间利用螺栓连接隧道管端部法兰,试验件上端通过整块的橡胶垫密封试验件与堵盖、外压筒与上压板。外部连接外压筒,在试验件两端法兰密封槽上铺设密封圈。外压筒的下端和上端的两个管嘴用于注水和连接压力传感器,测量上表面压力。安装图如图3所示。

图3 试验工装以及加载示意 Fig.3 Test Tooling and Loading Diagram

3.3 试验件参数以及试验结果

隧道管材料选取5A03铝合金板材,性能要求为:弹性模量E=68246 MPa,σb=200 MPa,δ0.2=100 MPa,δ10%不小于15。

试验中,给出了两种规格的试验件,每个规格2件。对两种试验件分别进行了外压承载能力的计算,随后按照3.2节中提出的试验方案进行试验。

表1 隧道管试验件结构参数 Tab.1 Structural Parameters of Tunnel Tube Test Piece

隧道管设计载荷为0.65 MPa,分12级对试验件进行加载。首先进行试验预试,逐级加载到第3级 0.20 MPa,然后卸载到0。确认试验件和试验系统在预示过程中没有异常现象,测量数据与受力情况基本相符,表明系统正常后开始正式试验。按照表2逐级加载逐级测量,以每级0.05 MPa的速度直至隧道管破坏。

表2 试验载荷级别 Tab.2 Test Load Level

试验件1,第1件载荷到达0.470 MPa时,绝大部分应力测点屈服,载荷到达0.722 MPa,隧道管失稳破坏;第2件载荷到达0.471 MPa时,绝大部分应力测点屈服,载荷到达0.721 MPa,隧道管失稳破坏。

试验件2,第1件载荷到达0.690 MPa时,绝大部分应力测点屈服,载荷到达0.851 MPa,隧道管失稳破坏;第2件载荷到达0.689 MPa时,绝大部分应力测点屈服,载荷到达0.850 MPa,隧道管失稳破坏,结构失稳图见图4。

图4 隧道管试验失稳 Fig.4 Tunnel Tube Instability Map

4 工程计算数值分析和试验结果的对比分析

4.1 贮箱隧道管的数值分析

隧道管有限元模型见图5,厚度按照名义值给出。边界条件为两端简支,外压施加载荷0.65 MPa。应力计算结果如图6所示,应力值不大,属于稳定性设计;稳定性计算按照线性屈曲分析,分析云图见图7。由于试验件相似,这里只给出试验件2的计算结果云图,计算数据见表3。

图5 隧道管有限元模型 Fig.5 Finite Element Model of Tunnel Tube

图6 隧道管应力分布 Fig.6 Stress Distribution Map of Tunnel Tube

图7 隧道管失稳示意 Fig.7 Tunnel Tube Instability Map

4.2 工程计算数值分析和试验结果的对比分析

试验中每种规格的试验件各2个,试验结果见表3,2件相同参数的试验件破坏值几乎一致,试验结果可靠,可以用来与工程计算方法比较,以用来确认工程计算方法的修正系数。

表3 计算结果以及试验结果 Tab.3 Calculation Results and Test Results

隧道管试验件1的破坏载荷与工程计算值的比值是0.696和0.685,与有限元计算结果的比值是0.905和0.908;试验件2的破坏载荷与工程计算值得比值是0.690和0.689,与有限元计算结果的比值是0.90和0.899;根据分析结果,选用0.68~0.70试验修正系数后,能够保证计算方法准确可靠,可以作为隧道管类似结构的计算方法。

5 结 论

本文对隧道管外压承载能力的工程计算方法进行了分析研究,并针对某型号载荷设计了隧道管,根据设计参数以及设计载荷,确定了隧道管的静力试验方案;根据试验结果,得到了隧道管外压承载能力工程计算方法的试验修正系数;0.68~0.70的试验修正系数将能够计算出波纹形隧道管准确的外压承载能力,实现隧道管的轻量化设计。